大直径薄壁深腔类框环零件加工工艺

2020-04-24天津航天长征火箭制造有限公司天津300462张朋朋梁津鹤樊艳权

■ 天津航天长征火箭制造有限公司 (天津 300462) 张朋朋 梁津鹤 姚 辉 樊艳权

1. 产品结构及加工难点分析

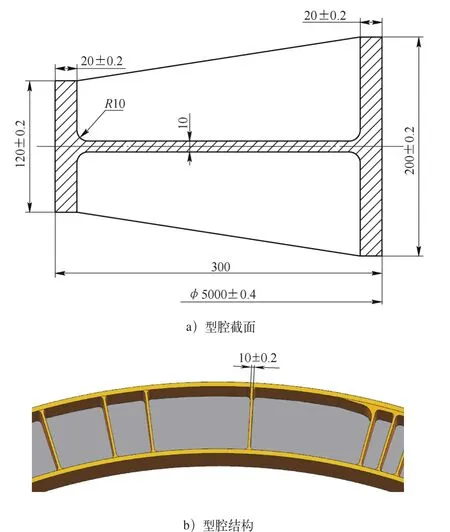

某薄壁深腔框环类零件为新一代运载火箭芯级核心承力结构件,飞行过程中需承受多重载荷的考验,其结构强度直接影响整个飞行任务的成败。该产品毛坯采用2219-T852铝合金整体锻环,外形规格为φ5 050×φ4 360×250mm,毛坯质量约3 400kg。产品型腔截面为梯形“工”字结构(见图1a),型腔最大深度95mm,型腔网格间立筋宽度10mm,成品质量仅480kg,机加工过程中材料去除率高达86%。

由于产品材料去除量大,异形截面型腔切削受力不均衡,机加工过程中切削应力累积与释放造成侧壁变形较大,导致产品切削效率低、尺寸精度稳定性差,制约型号研制进度。

加工难点分析如下:

1)薄壁深腔。网格型腔最大深度为95m m,网格圆角R15mm,型腔特征要求网格精铣时铣刀最大直径为30mm,最小长度为135mm(含40mm夹具高度),长径比大于4∶1,属于典型深腔加工。

2)产品变形大。网格型腔铣削过程中,网格间立筋(见图1b)受单侧切削力影响,易发生塑性变形,另一侧铣削时导致立筋宽度变薄。

3)切削效率低。产品机加工过程中去除材料约2 900kg,其中70%以上材料去除由铣削完成,整个产品制造周期约2 000h,滞后于型号研制节点要求。

图1 产品结构示意

2. 工艺方案

该产品机械加工过程中主要涉及车削和铣削两种加工方式,材料去除量大且材料切削主要由铣削完成,若仅安排一次铣削工序,长周期加工必然导致变形增大,增加壁厚超差风险。因此,根据产品特点和现有能力,工艺人员安排进行两次铣削。为消除加工内应力、减小铣削变形,在铣削之前分别进行时效去应力,加强制造精度控制。此外,为消除时效引起的变形,在时效前后安排多次车削工序,并为铣削提供找正基准。

3. 车削

该产品毛坯直径约5 050mm,结合车间现有工艺装备,选择普通数控双柱立式车床进行车削。该机床工作台直径6 000mm,最大车削直径6 300mm,满足产品加工需求。

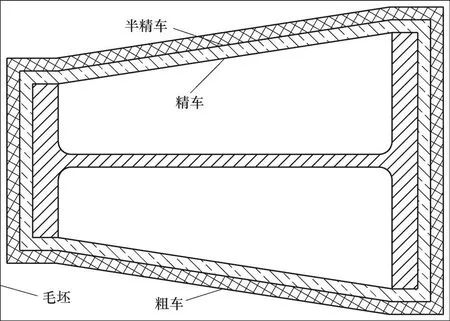

由于产品壁厚较薄,型腔截面不规则,为减少残余应力对于精度稳定性的影响,产品粗车时需尽可能多地进行材料去除工作。结合前期同类φ5 000mm框环零件变形情况,设定粗车后产品单边余量8~10mm,便于后续时效过程应力释放造成的变形量去除。

产品半精车前需测量内外圆柱面圆度和端面平面度,对产品振动时效效果及残余应力释放情况进行评价。根据评价结果,设定半精车后产品余量一般为3~5mm,如图2所示。在保证精车产品成形的前提下,尽可能将材料去除量前移,减小切削应力释放造成的产品变形。

图2 产品车削余量示意

4. 铣削

该产品型腔截面为梯形结构,若采取传统单层平面铣削方式,必然造成顶部斜面部分大量空行程,不利于生产效率的提高。因此,工艺人员将其分为上下两部分,单独进行铣削。

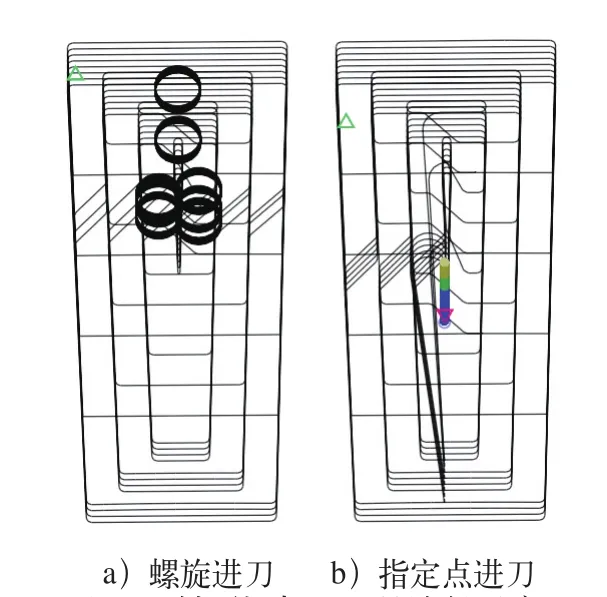

(1)斜面部分的铣削 为提高铣削稳定性,减少刀具振颤造成的侧面粗糙,采用φ44R2铣刀进行粗铣。该铣刀为镶刀片式盘铣刀,中间芯部不具备切削能力,必须从零件外部进入。按照刀具使用规范,工艺人员采取螺旋进刀方式,设定起始安全高度为1mm,单层切削深度5mm,然而进刀螺旋时间占网格铣削时间的40%,严重影响网格切削效率。

为解决这一问题,工艺人员将分层界面进行调整,将原斜面部分切削深度由40mm调整至30mm,进而将中心位置螺旋进刀改为斜面外部指定点进刀(见图3),既避免了程序进刀时直接切削,又缩短了进刀路径长度。斜面部分剩余的10mm高度采用与底面型腔部分相同的加工方式,连续切削。

图3 斜面粗加工刀具路径示意

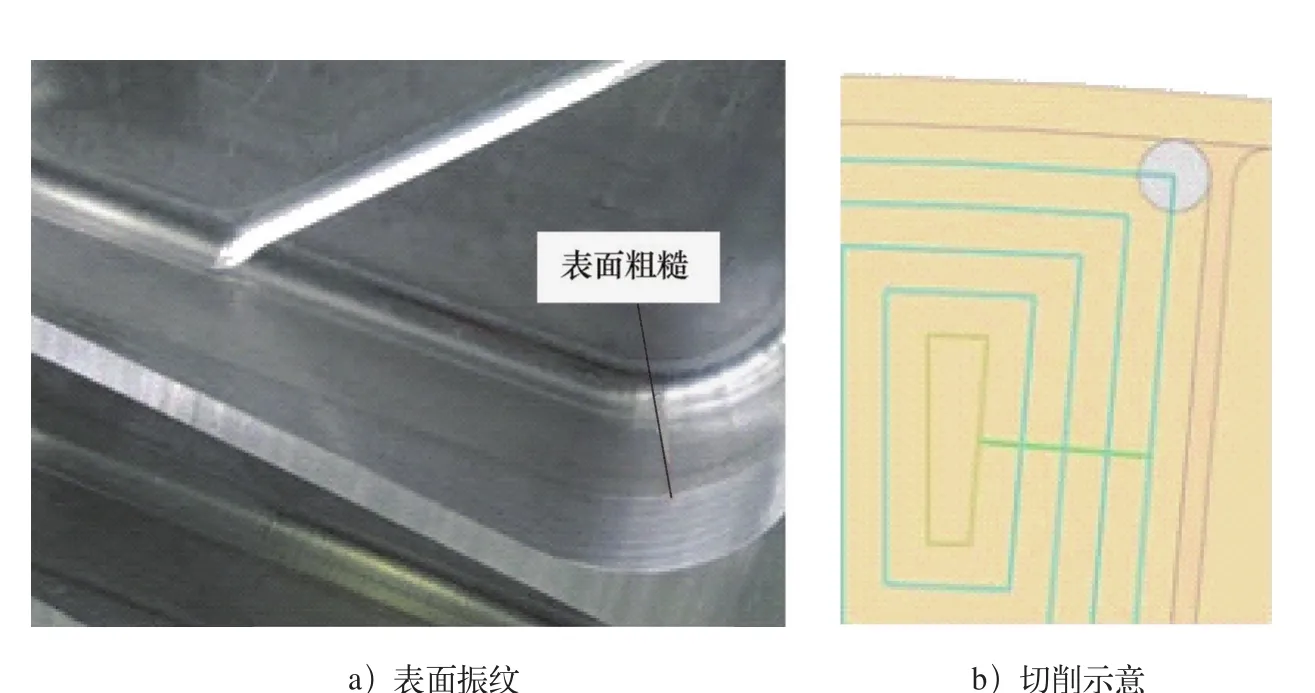

(2)型腔部分的铣削 网格型腔部分采用传统“型腔铣”方式,由网格中心处进刀,沿外形轮廓逐层向外切削,直至型腔底面。然而,精铣时工艺人员发现型腔侧壁拐角处存在明显振纹,不符合工艺文件要求,如图4a所示。

图4 拐角处切削过程示意

分析认为,网格型腔高速切削时,在拐角处铣刀运动速度及方向发生改变,由于机床惯性影响造成刀具振颤,稳定性降低,影响切削表面质量,且该位置存在轻微过切现象。此外,拐角处切削时铣刀约1/4区域同时进行作业,铣刀与工件接触方式由线接触改为面接触,导致瞬时切削阻力骤增,进一步增大该处表面粗糙度值,切削过程如图4b所示。因此,根据网格特点,定制φ28R5非标铣刀,网格拐角处R1mm圆滑过渡,平衡切削阻力,提高表面切削质量。

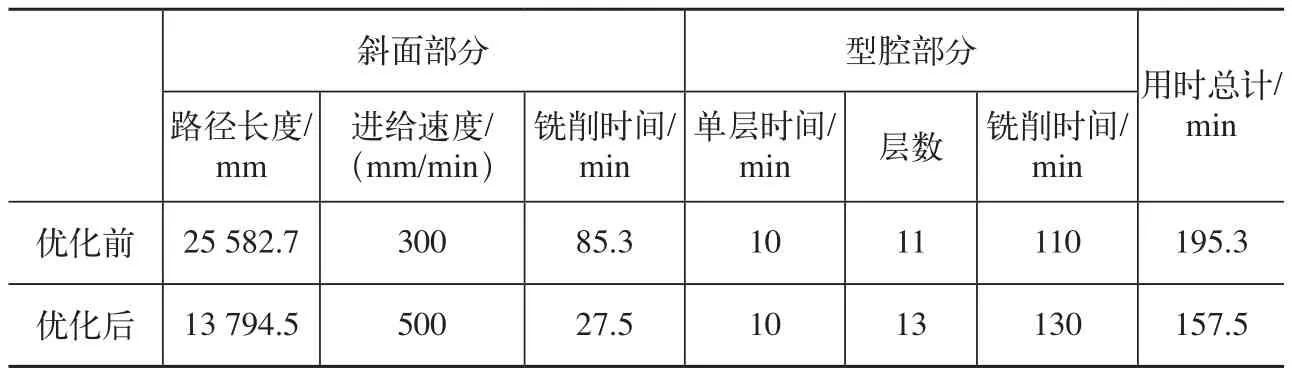

网格型腔由螺旋进刀改为指定点直接进刀方式,有效避免了机床小范围内频繁“抖动”问题,提高切削参数,进一步提升切削效率,单网格铣削时间由195.3min缩短至157.5min,效率提升19.3%,效果详见表1。

5. 时效去应力

该产品加工过程中受切削力影响,导致大量残余应力累积,若不进行时效去应力,产品精加工时应力释放,导致侧壁变形加剧,极易造成超差。由于该产品外径规格大,型腔截面规则,若采取传统热时效去应力工艺,不仅产品运输困难、设备造价高以及能源消耗大,而且热时效周期长,导致产品变形较大,不利于后续加工的开展。振动时效技术属于新型高效去应力工艺,具有自动化程度高、工艺简便、设备轻便以及不受产品规格限制等优点,特别适用于大型薄壁锻铸件去应力时效。

振动时效(Vibratory Stress Relief,简称VSR)又称振动消除应力,源于通过锤击消除金属零件残余应力的工程实践,旨在通过控制激振器的激振频率对零件施以交变循环载荷,使其发生共振或亚共振,产生适当的交变运动并吸收外部能量,以致内部组织发生微观粘弹塑性力学变化,从而使零件内残余应力得到降低或均化,提高尺寸精度稳定性。

6. 结语

表1 型腔网格铣削效果对比

采取上述工艺方案,有效解决了大直径薄壁深腔类框环零件加工难题,保证了产品切削质量,产品各项指标均满足设计要求;提高了加工效率,网格铣削周期缩短约20%,保障了型号研制进度。