压缩余热再生干燥机运行及节能优化

2020-04-24侯长波

侯长波

(北京首钢股份有限公司,河北迁安 064404)

引言

首钢迁钢公司共有4 座集中空压机站,每站各配备阿特拉斯·科普柯离心空压机4 台和纽曼泰克压缩余热再生干燥机4 台,总供气能力3700 m³/min,干燥后的压缩空气通过管网送往各流程用气点。纽曼泰克压缩余热再生干燥机是2012 年经过节能改造投用的,目前运行已超过7年。

1 干燥机结构及运行流程

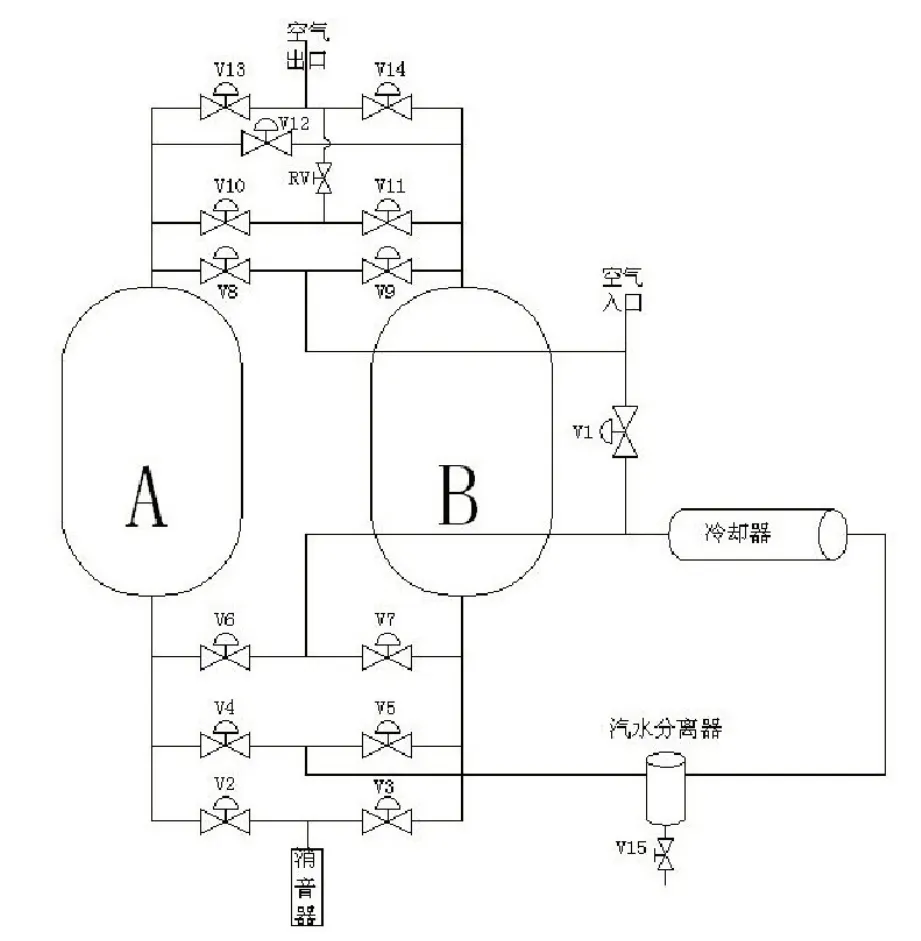

余热再生干燥机有两座塔,正常工作时一座塔干燥,另一座塔进行干燥剂再生,如图1 所示。再生过程分为加热和冷吹两个阶段。以A塔干燥B塔再生为例,加热阶段时,压缩空气从空压机出口不经冷却进入干燥器,经过V9 阀进入B 塔,加热里面的干燥剂,使其解吸;含大量水分的热空气经过V7 阀进入冷却器冷却,析出液态水经汽水分离器分离,水分排出,余下的饱和湿空气经V4阀进入A塔进行干燥,干燥的压缩空气经V13 阀送出。150 min 后(时间可调),B 塔干燥剂充分加热解吸,此时V1 阀打开,V9、V7 阀关闭,热空气经过冷却,进入A 塔干燥送出。

图1 压缩余热再生干燥机结构示意图

同时V3 阀打开,B 塔内的压力迅速降低至大气压,由于压力变化,B 塔内干燥剂进一步解吸,水分排出,成品气通过RV 阀和V11 阀对B 塔进行反吹,一方面带走解吸的水分,另一方面降低B 塔内干燥剂的温度,为下次干燥做准备。B 塔冷吹67 min 后与A塔进行切换,状态转换为B塔干燥,A塔再生。

2 运行经验及注意事项

2.1 露点波动

此类型的干燥机在双塔切换过程中,会造成送出的压缩空气露点产生波动,因为新切入工作状态的塔吸附能力强,而切出工作状态的塔已吸附水分接近饱和,所以成品气露点会有小范围波动。这是该类型干燥机的工作特点,属正常现象,对露点要求严格的使用单位,要慎重考虑这个问题。

从长期运行来看,成品气平均露点会呈升高趋势。因为随着干燥剂使用年限的累加,活性氧化铝球的吸附能力和解吸能力必然下降。一般厂家推荐干燥剂(活性氧化铝)更换周期为1~2 年,从实际运行来看,使用3年仍可继续使用,但此时露点会有不同程度的升高,所以需要根据成品气露点要求和干燥剂更换成本进行综合平衡。

2.2 干燥剂的选择

目前市场上销售的活性氧化铝球价格参差不齐,且相差较大,有的7 元/kg,有的18 元/kg,因为有的活性氧化铝球是“再生球”,利用废旧的氧化铝球经过加工制造而成,成本低廉,虽然外观看同样洁白如新,但使用一年后的效果存在明显差异。再生球使用一年后粉化严重,吸附能力大幅下降,通透性降低,干燥机的整体压损增大,有时甚至影响空压机的正常运行,所以在更换干燥剂时要注意氧化铝球的选择,从经济性和系统稳定性上综合平衡。

2.3 汽水分离器生锈

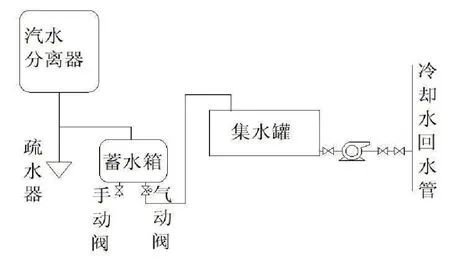

此类型的干燥机冷却器后连接的是旋风式汽水分离器,湿饱和压缩空气夹带液态冷凝水经过冷却器进入汽水分离器,液态水分离排出,压缩空气进入干燥塔。经过长期使用后,汽水分离器内部的防腐层被冲刷掉,在湿度大和40 ℃左右压缩空气的环境中,汽水分离器内部极易生锈,小部分锈渣随压缩空气进入干燥塔,部分锈渣会随冷凝水从汽水分离器底部排出,如图2所示。

图2 汽水分离器及冷凝水回收装置示意图

汽水分离器下方的疏水器很容易堵塞,运行中巡检时要注意检查,发现堵塞要及时清理,否则可能使锈渣进入蓄水箱,甚至堵塞疏水管导致汽水分离器失效,处理难度增大。

2.4 冷凝水回收

汽水分离器排出的冷凝液态水,化验指标如表1所示。

表1 冷凝水化验指标

指标标明,此冷凝水完全可以作为机组的循环冷却水使用。

我们制作了如图2 所示冷凝水回收装置,到目前已使用4年,每年从5月至10月,平均每天回收冷凝水约10 t。冷凝水对调节循环水质起了重要作用,使每月循环补水量平均下降了852 t,带来可观的经济效益。

冷凝水回收装置可根据现场情况合理布置,需要注意的是从蓄水箱到集水罐之间的管路要固定好并设置缓冲装置,当蓄水箱气动阀打开时,水流在管内产生水锤效应会对管路产生较大冲击。集水罐不要选择金属材质以防生锈,集水罐要有清洗排污口。

2.5 再生耗气量偏差

此类型的干燥机在再生过程中的冷吹阶段,有一部分成品气消耗。纽曼泰克PHC 型干燥器铭牌标注耗气量1%,以处理量250 m³/min 的干燥机为例,理论耗气量250×1%=2.5 m³。经过现场实际测量,再生耗气 量6~10 m³/min,约占处理气量的2.4%~4%。干燥机的再生耗气量可通过图1 中RV阀手动调节,要注意如果调的太小,会影响干燥剂再生,影响干燥效果。

3 节能优化改造方法

纽曼泰克的PHC 型余热再生干燥机是有再生气损耗的机型,目前市场上最节能的机型是零气耗吸附式干燥机。若要将现有机型从有气耗改造成零气耗,目前三种方法。

3.1 用多余的氮气反吹

一些工业企业有大型制氧机,而低压氮气是副产品,在满足生产使用的基础上氮气有余量,放散掉又浪费能源,在此种前提下可以考虑用氮气来冷吹干燥剂,可以减少成品 压缩空气的消耗,使低压氮气变废为宝,这种优化改造是投资和工程量最小,效益最大的方式。在图1 中V10 和V11 阀之间的管路连接低压氮气管,注意其压力要低于压缩空气0.1 MPa以上,关闭并断开RV 阀。冷吹时,V10 或V11 可按原程序设定自动打开,氮气流入再生塔对干燥剂进行冷却。从安全性考虑,即使另一侧V10(或V11)阀门不严,阀门另一侧的压缩空气压力高于氮气,也不会出现氮气大量反串入压缩空气管网的危险。在干燥机出口增加氧含量监测装置,若含氧量低于19%就发出报警信号,运行人员要进行排查处理。

3.2 增加冷吹鼓风机

通过增加专门的冷吹鼓风机,在冷吹阶段加压空气对干燥剂进行冷却,达到不消耗成品气的目的。虽然节约了成品气,但新增鼓风机会增加额外的电耗,节能效果将打折扣。

3.3 增加一组冷却器

增加一组冷却器并将管路和阀门做相应改造。在冷吹阶段用饱和的湿空气冷吹干燥剂,将水汽带到第二组冷却器,经过二次冷却再进入干燥塔。改造后干燥剂再生效果会受到轻微影响,而且增加了阻力损失,节能效果比理论预期要低,但从长期节能量看,仍值得改造。

4 结语

干燥机节能只是压缩空气系统节能的一小部分,系统节能应从大局整体考虑,重点关注用气需求、系统稳定性和节能效益等方面,另外根据最新发布的《压缩空气站能效分级指南》,还应关注压缩余热的回收利用。