降低精炼工序综合能耗的关键技术

2020-04-24姜名贞王勃超

尹 宽,赵 艳,姜名贞,王勃超

(唐山不锈钢有限责任公司,河北063000)

0 引言

炼钢作为钢铁联合企业的主要生产工序,它的能源消耗指标在某种程度上代表着企业科技发展水平,而精炼作为炼钢生产主要耗能的工序,降低其能耗尤为重要[1]。持续优化精炼各环节能源管理,以工序耗能最小化为目标,以炼钢系统综合分析为前提,在满足成分约束、温度约束、时间约束的条件下,查找节能管理工作中的薄弱环节,确定精炼系统各环节的节能目标,以多种优化措施的综合应用为手段,探索RH 吹氧比例和LF 电极消耗的最佳平衡,优化钢包周转个数,将吨钢电极消耗、吨钢电量消耗等指标控制在最佳水平,从而有效降低炼钢成本[2]。经过近一年的节能攻关,唐山不锈钢有限责任公司(不锈钢公司)炼钢分厂的各种消耗指标明显降低。

1 炼钢系统现状调查

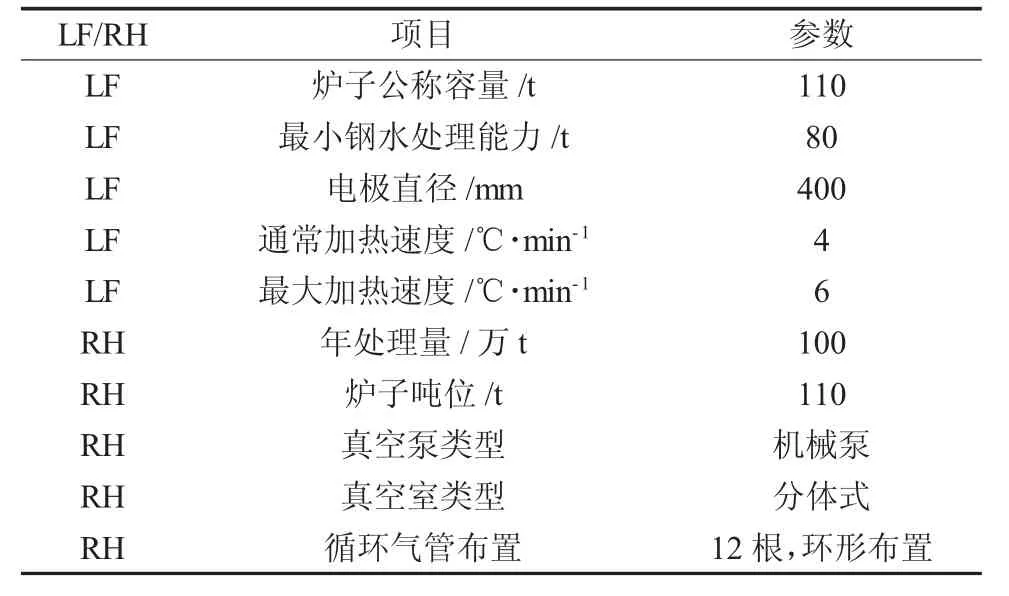

不锈钢公司炼钢分厂现有3 座转炉、3 座LF 精炼炉、1 座RH 精炼炉、3 座板坯连铸机。精炼工序的主要作用是去气脱硫、去杂质、调整成分和温度,为后续连铸工序做好准备,LF 和RH 主要技术参数见表1。

表1 LF 炉和RH 炉主要技术参数

经现场调查分析,不锈钢公司由于转炉终点温度波动、钢包不加盖、钢包周转次数低、钢水压站时间长等原因造成钢水温度损失大,致使精炼工序因升温任过重增加了各类材料和能源的消耗。RH 吹氧比例与LF 炉电极、电量消耗较高,2018 年上半年较明显,RH 炉吹氧比例平均57.3%,LF 炉吨钢平均电极消耗0.35 kg、平均电量消耗38.3 kW·h。

2 炼钢系统工艺优化

2.1 提高转炉终点温度命中率

转炉终点温度提高,可以减少LF 炉给电处理升温的时间;同时转炉终点温度提高可以降低RH炉为了升温而进行的吹氧比例。如果钢水温度低,导致精炼合金融化速度慢、合金成分扩散效果差,增加了钢水成分的控制难度,同时会造成精炼钢包顶渣料熔化难或不熔化,渣料容易成团、结块,增加精炼工序的负担。

(1)针对转炉-RH 工艺路线投用备用包造成的包温降低现象,应规范转炉出钢的目标温度设定。根据不同类型钢包温降不同的特点,结合现场实际温降情况,制定了投入不同类型钢包设定不同出钢目标温度的措施。过RH 工艺路线投用B 类钢包(全修或大修钢包投入生产用的第二次使用、小修钢包投入生产用的第一次使用)时,终点温度提高20 ℃。投用C 类钢包(做为B 类钢包使用过一次后间隔小于3 小时再次使用)时,终点温度提高10 ℃。

(2)针对废钢调整频繁导致终点出钢温度不稳定的情况,对现有废钢资源制定合理废钢加入配比,形成制度下发作业区,确保废钢调整有据可依且将对温度命中的影响降至最低。

2.2 提高钢包加盖率

钢包不加盖运行会造成温度损失,在生产过程中对周转钢包进行加盖操作,能够减缓钢包的散热,并能保证生产过程中钢水的温度均衡、稳定,可以降低生产过程中钢水的热量损失,对炼钢厂的节能减排、降本增效有重要作用。

因此,将钢包加盖率目标定为100%,并要求钢包作业区建立钢包加盖台账,针对未加盖原因进行分析,不断改善确保目标达成。

2.3 提高转炉直接出钢比例

一倒出钢可以合理控制转炉出钢结束至连铸机开浇时间,减少钢水到达精炼后的停留时间、减少介质消耗,可同时达到提高生产能力和降低炼钢成本的双重目的。

2.3.1 提高转炉P 命中率

医疗旅游者在印度接受医疗服务的范围十分广泛,涉及到牙科、眼科、心脏手术、美容和整形手术、健康体检、儿科、五官科、肠胃科、泌尿生殖、肿瘤科、神经外科以及替代医学项目,但最受欢迎的医疗旅游项目是骨髓移植、心脏搭桥手术、眼科手术、矫形外科等,其在心脏手术、髋关节置换、以及其他美容手术方面享有盛誉。

冶炼转炉-RH 工艺路线钢种时,提高转炉P 的命中率,可以减少钢包脱P 比例,降低钢水温度损失,提高RH 钢水进站温度,降低RH 吹氧比例,既有利于提升钢水质量,又有利于降低能源消耗。

2.3.2 提高转炉S 命中率

冶炼转炉-LF 炉工艺路线钢种时,提高转炉S的命中率,可以降低LF 炉进站S 含量,尤其对于一些成品要求≤0.006%的低硫钢,降低LF 炉进站S含量可大大降低LF 冶炼负荷,减少渣料加入量与钢水大搅时间,降低钢水温度损失,从而降低LF 炉电耗。

针对废钢结构中增加铁块炉次,需考虑铁块带入的S 含量,依据冶炼钢种成品S 含量的要求,严格规范铁水预处理工序的出站S 含量的控制,同时在转炉出钢过程增加100 kg 顶渣石灰,出钢3/4 前底吹大气量搅拌,出钢3/4 后关闭底吹,转炉出钢设定碱度要求≥3.5。

2.4 优化真空浸渍电极使用方法

2.4.1 真空浸渍电极技术

炭素制品生产过程中采用真空浸渍工艺,通过浸渍剂填满孔洞再被碳化成残留碳,从而使碳素制品的体积密度和机械强度显著提高,电阻率明显下降,抗氧化能力增强。

2.4.2 真空浸渍电极的应用

电极端面的熔损与电流强度、加热时间成正比。因此,根据钢水进站温度、工艺要求,选用合理的电弧电压和电流值进行化渣、升温,保持电弧的稳定性,优化配电工艺,同时兼顾钢水升温速度和供电系统功率因数变化。在精炼后期,根据钢种要求选择适当的输电功率,精准的控制钢水温度,同时严格控制钢水增碳,以同时满足钢水成分和温度的要求。

吹氩搅拌与电弧长度若配合不好,会造成钢水侵蚀电极,导致电极消耗增加。因此,分阶段动态控制氩气流量,优化LF 炉全程吹氩供气模型。根据精炼目的和时间,调节底吹氩流量,保证钢水液面的稳定,避免电极振动过大,延长电极寿命[4]。

2.5 优化生产组织

2.5.1 减少等待时间

等待时间是指转炉出钢结束到精炼进站冶炼、精炼出站到RH 进站、RH 出站到连铸机钢包回转台的时间,在没有任何干扰因素的情况下,此时间为10 min 左右,但是在实际生产中要受到各工序的工艺要求、节奏控制、天车运行、连铸机拉速等诸多因素的限制,等待时间会比理想状态长得多。等待时间越长、钢水温降越大、电耗越高,不利于节能。生产组织的稳定可以极大限度的缩短等待时间。

不锈钢公司炼钢分厂采用准时化法,将各工序工作时间进行分解和固化,并针对前一步骤时间的变化后续都有补救方法,从而达到综合生产组织的平衡、连贯和稳定,减少了精炼给电处理时间,降低了电耗。

2.5.2 优化钢包周转

钢包的周转是从转炉出钢开始,经精炼工序后至连铸工序,铸毕钢包再经空包处理后回到转炉出钢位的整个循环过程,钢包的运行控制不足导致转炉出钢等包或空包转运时间过长、包衬温度太低的情况发生,对炼钢生产作业率和钢水温度都会造成较大的影响。因此,应以等待时间最小和投入钢包数最少为目标。

不锈钢公司炼钢分厂钢包总数为42 个,每个单炉对单机生产流程使用四个钢包周转,每班每个钢包周转次数仅为3.5 次,钢包周转慢,不仅造成转炉出钢温度损失大,而且影响了炼钢工序的生产节奏。四包周转存在压站时间较长的现象且钢水精炼周期较长,精炼出站天车存在运行相互阻挡现象,影响吊包上台时间,导致连铸浇注速度低,进而影响生产作业计划。

为了提高钢包周转次数和钢包热效率,提升控制水平,优化现有工艺,将四包周转优化为三包周转,需要整个炼钢工序相互配合,严格按照标准时间执行操作。为提高协作水平,各工序将固定操作步骤和采集信号、动态内容等详细统计。

以微观流程的形式细化每一个动作,加强钢包周转的统筹安排和精细化管理,科学详尽的制订了各工序停留时间和操作,上下工序协同分工,充分保证了三包周转的顺利进行,三包周转以来,钢包周转次数增加,钢水温降得到明显改善,平均钢水出钢温降由90 ℃减小为75 ℃。三包周转时长与四包周转时长对比,见表2。

3 消耗指标改善效果

2018 年7 月至12 月,不锈钢公司炼钢分厂通过落实了以上措施,各项能源和耗材消耗指标发生明显改善。其中,RH 月均吹氧比例由57.3%降低至26.75%,过RH 钢种吨钢铝耗由1.88 kg 降低至1.67 kg,LF 炉电耗由吨钢 38.3 kW·h 降至 25.4kW·h,LF炉电极消耗由吨钢0.35 kg 降至0.23 kg。

表2 精炼三包转周期数据

4 结论

(1)针对不同钢包类型制定不同的对应转炉终点命中率的目标成分要求、优化废钢加入配比、提高钢包加盖率可以有效的提高转炉终点温度,可降低LF 精炼电极消耗、电耗和RH 吹氧量。

(2)提高转炉终点P、S 命中率可以提高转炉直出比例,减少钢水到达精炼后的停留时间,可降低精炼电耗。

(3)优化配电制度与底吹工艺,使真空浸渍电极成功应用,极大的降低了电极消耗。

(4)通过优化生产组织缩短了等待时间,提高钢包周转率,降低了精炼电耗。