轮式和履带式车辆行走对农田土壤的压实作用分析

2020-04-24李耀明

丁 肇,李耀明,唐 忠

轮式和履带式车辆行走对农田土壤的压实作用分析

丁 肇,李耀明※,唐 忠

(江苏大学现代农业装备与技术省部共建教育部重点实验室,镇江 212013)

由履带式行走机构代替轮胎被认为是减缓大型农业车辆对土壤压实的有效手段之一。与轮胎相比,履带具有更大的接地面积,能够有效减小车辆对土壤的平均压力。然而履带与土壤接触面间的应力分布极不均匀,应力主要集中在各承重轮下方,履带减缓土壤压实的能力是目前有待研究的问题。该研究通过在土壤内埋设压力传感器,测试比较了相近载质量的轮胎和履带式车辆作用下,0.15和0.35 m深度土壤内的最大垂直及水平应力,同时研究了车辆行驶速度对土壤内垂直及水平应力大小的影响。基于土壤压实分析模型计算了轮胎和履带压实的0.1~0.7 m深度土壤内的最大垂直及水平应力分布。通过对0.15和0.35 m深度的土样进行室内测试,比较了轮胎和履带式车辆压实对土壤透气率、先期固结压力及干容重大小的影响。结果表明,履带相比较于轮胎,能够减小土壤内的垂直及水平应力,但垂直应力的减小量比水平应力大;轮胎对0.15和0.35 m深度土壤作用的平均最大垂直应力分别约为履带的2.2及2.0倍,而平均最大水平应力仅分别约为履带的1.2及1.1倍。轮胎作用下的最大垂直及水平应力在表层土壤内明显大于履带,但两者的应力差值随着土壤深度的增加逐渐减小,分别在0.7 和0.4 m深度时无明显差别。轮胎和履带压实作用下,0.15和0.35 m深度土壤内的垂直及水平应力均随车辆行驶速度的增加而减小,履带作用下的应力减小速度大于轮胎。履带作用下0.15和0.35 m深度内土壤的透气率均明显小于轮胎,但土壤的先期固结压力及干容重无显著区别。研究结果为可为农业车辆行走机构的选择及使用提供参考。

农业机械;车辆;行走机构;土壤压实;土壤应力;轮胎;履带

0 引 言

随着农业车辆的普遍化和大型化,农田土壤的压实破坏越来越严重[1-3]。过度压实会影响土壤的理化性质及生态系统[4-6],阻碍作物根系生长及养分吸收,最终导致农作物产量下降[7-10]。

土壤的压实破坏程度取决于由车辆与土壤接触面传递到土壤内部压实应力的大小。土壤内的应力是由车辆重力引起的压缩(垂直)应力和剪切(水平)应力的组合[11]。当土壤内的垂直应力大于土壤承载力时,土壤发生压缩形变;当土壤内的水平应力大于土壤抗剪强度时,土壤发生剪切形变[12]。

由履带式行走机构代替轮胎被认为是缓解大型农业车辆对土壤压实破坏的技术手段之一。履带相比于轮胎具有更大的接地面积,能够有效减小车辆对土壤的平均压力[13]。然而履带与土壤接触面的垂直应力分布极不均匀,主要集中在各负重轮下方,且要远大于平均应力[14-16]。履带相比于轮胎减缓土壤压实的能力是目前有待研究的问题。

为比较轮胎和履带对土壤压实应力的大小,Lamandé等[17]测试了同一车辆分别采用轮胎和履带式行走机构时与土壤接触面的垂直应力。结果表明,与轮胎相比,履带与土壤接触面的平均垂直应力减小了约55%,但最大垂直应力仅减小了约17%。Arvidsson等[18]比较了相近载质量的轮胎和履带式车辆作用下不同土壤深度内的垂直应力大小。测试结果表明,履带在0.15 m土壤深度内的垂直应力较轮胎减小了约52%,但应力减小量随土壤深度的增加逐渐减小,在0.3及和0.5 m深度内分别减小了约44%和16%。Keller等[16]利用土壤压实分析模型计算了相同载重质量的轮胎和履带式车辆压实作用下0.1~1 m土壤深度内的垂直应力分布,发现轮胎作用下的最大垂直应力在0.1~0.7 m深度范围内均大于履带,且两者的应力差值随着土壤深度的增加逐渐减小,在0.7 m深度时应力值几乎相等。以上研究均针对轮胎和履带作用下土壤内的垂直应力,缺少对土壤内水平方向应力的比较研究。

一些研究表明,除了接地压力,车辆的行驶速度也会影响土壤内应力的大小[19-21]。Bolling[19]最早研究了轮式车辆行驶速度对土壤内应力大小的影响,发现在0.3 m土壤深度内的垂直应力随车辆行驶速度(2~10 km/h)的增加而减小,其原因是车辆行驶速度的增大减小了压力对土壤的作用时间,导致表层土壤的形变程度减小,进而减小了土壤内的应力。Horn等[20]研究了轮式车辆行驶速度对不同土壤深度内垂直及水平应力大小的影响,结果表明在0.35 m深度内的垂直及水平应力随车辆行驶速度(0.7~8 km/h)的增大而减小,与Bolling的研究结果相同。然而在0.15 m深度内的应力随车辆行驶速度的增加有增大的趋势,Naderi-Boldaji等[21]也得到了相同的结果。Horn[20]认为这是因为试验时浅层土壤的含水率较大,土壤形变速度的增大引起土壤孔隙内水压力增大。然而以上研究均针对轮式车辆,关于履带式车辆的行驶速度对土壤内应力大小的影响目前尚不清楚。

土壤的压实破坏通常表现为土壤自身物理性能的变化,如土壤容重增加、孔隙减少、透气性降低等[4-6]。履带与土壤的接触面积远大于轮胎,对土壤的压实作用时间更长,且履带作用下的应力主要分布在各负重轮的下方,履带的行驶过程相当于各负重轮对土壤的反复碾压。连续的反复压实会加剧对土壤物理性能的影响[12]。Lamandé等[17]比较了轮胎和履带式车辆对土壤透气性的影响,发现虽然履带对土壤接触面压实的最大垂直应力要小于轮胎,但履带作用下0.15和0.3 m土壤深度内的透气率均小于轮胎。目前关于轮胎好履带式车辆行走对土壤其他物理性能的影响鲜见报道。

本文利用在土壤内埋设压力传感器测试及压实分析模型计算的方法,比较研究了相近载质量的轮胎和履带式车辆压实作用下土壤内垂直及水平应力的大小,并分析了车辆行驶速度对应力大小的影响,通过土样室内测试,比较了轮胎和履带式车辆对土壤透气率、先期固结压力及干容重的影响。研究结果为可为农业车辆行走机构的选择及使用以减轻对土壤的压实提供参考。

1 材料与方法

1.1 试验车辆及地点

试验车辆采用Claas Lexion 770型自走履带式联合收获机和John Deere 6430 型拖拉机。试验时联合收获机为空载,拖拉机的载质量通过增减拖拉机后拖车上的沙袋数量进行调整,使拖拉机前端轮胎的轴向载荷与联合收获机前端履带的轴向载荷大致相等。拖拉机轮胎型号为710/60R30 Continental SVT,履带式行走机构由前驱动轮、后导向轮和位于履带中间位置的2个承重轮组成。试验地点位于丹麦奥胡斯大学Foulum研究中心试验田(56°30′N,9°34′E),为冬小麦、油菜、豌豆和春大麦4 a轮作区。试验地区的年平均降水量为626 mm,年平均气温为7.3 ℃。试验时间为2018年6月,正处于冬小麦收割期。试验田土壤为砂质壤土,土壤中砂粒、壤粒、粘粒和有机质的质量分数分别为67.5%、23.5%、9%和1.6%。

1.2 土壤应力测试

传统的土壤应力测试方法一般采用在土壤内埋设压力传感器。该方法虽然简便且工作量较小,但测试误差较大,主要是因为挖土埋设压力传感器破坏了土壤结构,而且土壤回填后传感器的测力面与周围土壤接触不完全。

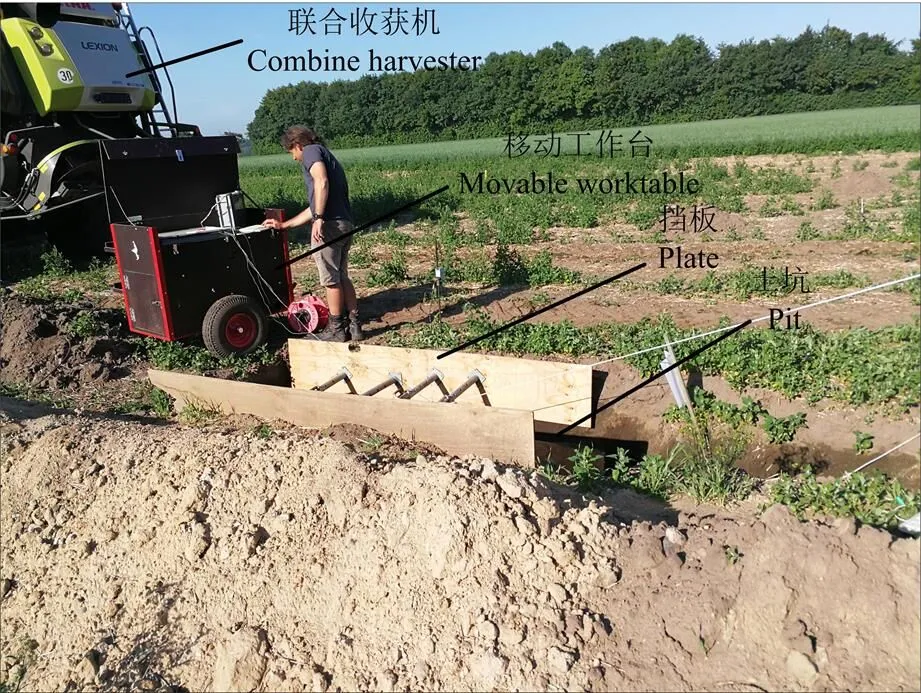

为解决上述问题,本文采用侧断面水平钻孔埋设压力传感器的方法,如图1。该方法相对土壤的扰动量极小,能够避免由于对传感器上方土壤结构的破坏而产生的测试误差。压力传感器选用Lamandé等[22]设计的变直径圆柱形传感器,如图2。将压力传感器嵌在一圆柱体底座内,传感器测力面在圆柱体外表面上。圆柱体底座下部有一契形滑块,可通过滑块的横向移动来调节传感器的直径大小。由于传感器需放置在预先钻好的深孔内,在放置时可利用与传感器直径相配合的套筒将其送入。待传感器放置在指定位置后,撤出套筒,通过调节契型滑块来调节传感器的直径,直至传感器测力面与周围土壤充分接触。采用该传感器能够有效降低由于传感器与土壤接触不完全所造成的测试误差,并已得到验证[22-24]。

图1 应力测试过程示意图

注:箭头L表示契形滑块向左滑动;箭头D表示契形滑块向左滑动时传感器外径增大。

如图1所示,在传感器预埋点附近挖一个约2 m× 1.2 m×1.5 m的土坑,由侧断面距离地表深度0.15和0.35 m处向水平方向分别钻2个深度约为1 m的平行孔,利用套筒将压力传感器放置在孔底部。每个孔内依次放入2个压力传感器。其中一个孔内的2个传感器测力面朝上平行于地表放置,用于测试垂直应力;另一孔内的2个传感器测力面朝向车辆行驶方向放置,用于测试水平应力。试验时,车辆分别以3,5,10和15 km/h的速度从传感器上方通过,并保证传感器位于轮胎和履带的中线上。测试数据传入电脑储存以便后续分析。采用Origin 8.0软件,利用单因素回归法分析车辆行驶速度与应力大小的关系。试验在3个相隔约30 m的传感器预埋点进行,每个预埋点进行3次重复。图3为应力测试现场图。需要说明的是,试验中压力传感器埋设在固定位置,采用车辆反复通过的方式来测试不同工况下的应力值。为保证每组测试时土壤的初始状态一致,参考文献[17],每组测试之间间隔30 min左右,以使土壤有充足的回弹时间。

图3 土壤应力田间测试

1.3 土壤取样及室内测试

土壤的取样过程如下:1)在车辆前进方向上选取一个待取样区域,当轮胎或履带驶过该区域时立即停车,标记出碾压区域;2)将车辆驶离,并保证取样区域不受车辆的二次碾压;3)挖土坑进行取样,使用60×34.8 mm的环刀分别在0.15和0.35 m土壤层内沿车辆行驶方向依次取8个样本。3个测试点共48个样本。

取样结束后将土壤样品带回实验室,测试土样的透气率、先期固结压力及干容重大小。在每个土层深度内选取4个样本进行先期固结压力测试(3个测试点共24个样本),另外4个样本进行透气率测试(3个测试点共24个样本)。土壤的先期固结压力通过对周向约束的土样进行单轴压缩试验(uniaxial confined compression tests),得到土壤的应力/应变关系,再利用Lamandé[25]提出的方法计算获得土样的先期固结压力。土壤的透气率按照Iversen等[26]提出的测试方法,依据Darcy法则计算获得土样的透气率。待测定土样的先期固结压力及透气率后,按《土工试验规程》[27]流程测定土样的含水率及干容重。

1.4 土壤应力计算

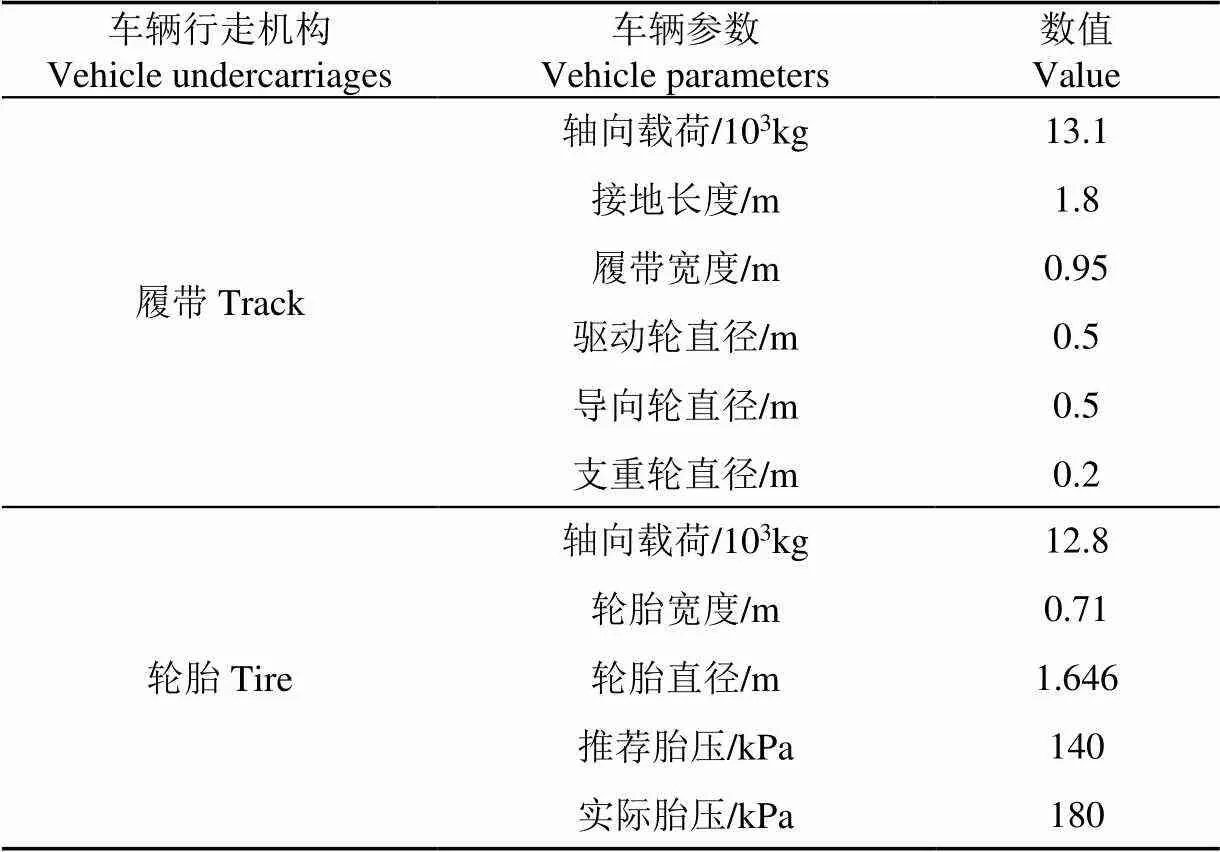

在计算时,假设车辆静止,忽略车辆行驶时的牵引力及滚动阻力。土壤内的应力计算主要分为以下2个步骤:1)计算轮胎/履带与土壤接触面内的垂直应力;2)利用应力传递方程计算土壤内部应力。其中,轮胎与土壤接触面内的垂直应力利用Schjønning等[28]建立的FRIDA模型计算;履带与土壤接触面内的垂直应力利用Keller等[16]建立的模型计算,计算所需轮胎及履带参数见表1。将接触面内的垂直应力计算结果导入Keller等[29]建立的SoilFelx模型,计算轮胎和履带作用下土壤内任意点的应力。

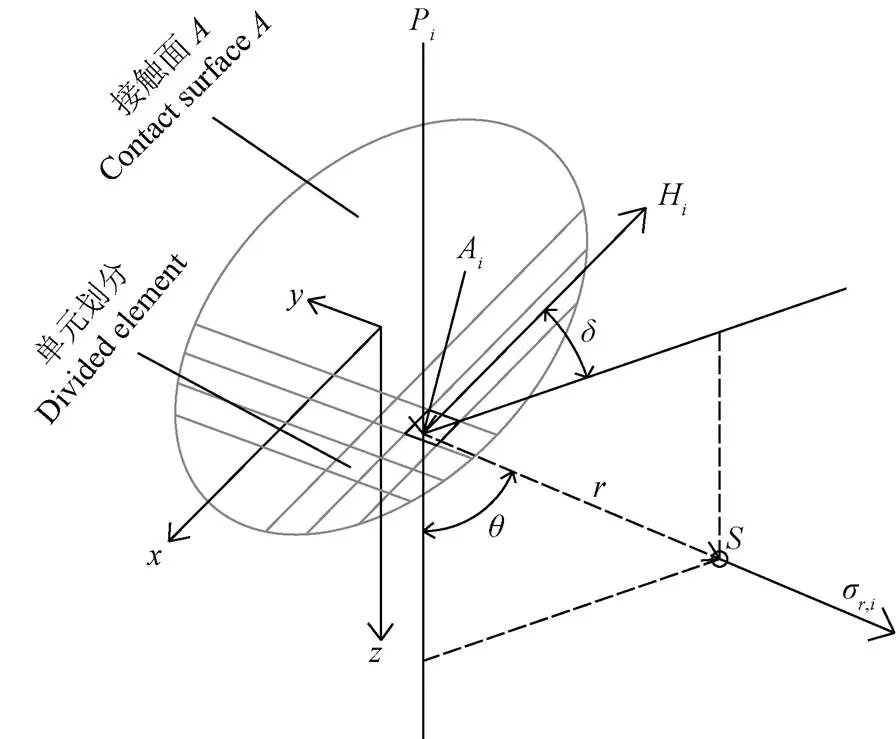

SoilFlex模型基于Boussinesq应力传递方程[30-31],利用Söhne所建立的应力叠加方程[32]计算土壤内任意点的应力状态。土壤内任意点的受力分析如图4所示。

表1 模型计算所用履带及轮胎相关参数

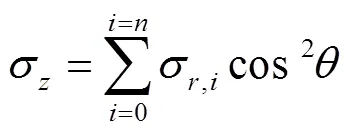

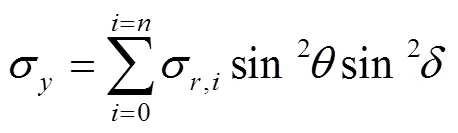

注:Ai为接触面A上任意划分单元;Pi为作用在单元Ai上的垂直载荷,N;Hi为作用在单元Ai上的切向载荷,N;S为接触面下方土壤内的任意点;r 为Ai与S的距离,m;σr,i为点S沿AiS方向的法向应力,kPa;θ为表面垂直载荷Pi与法向应力σr,i的夹角,(°);δ为切向载荷Hi与法向应力σr,i和z所在平面的夹角,(°)。

把接触面分成个单元,每个单元A上作用垂直载荷P和切向载荷H,则履带下方土壤内任意点沿AS方向的法向应力σ为

式中为集中系数,不同的土壤条件取值不同。根据Lamandé等[22]的建议,计算轮胎作用下的应力时取=7,计算履带作用下的应力时取=6。

土壤内任意点的垂直应力σ及水平应力σ,σ分别为

2 结果与分析

2.1 轮胎和履带对土壤压实作用的比较

轮胎和履带作用下,0.15和0.35 m土壤深度内的最大垂直应力、最大水平应力、先期固结压力、透气率及干容重的平均测试值如表2所示。

由表2可以看出,轮胎对0.15和0.35 m深度土壤作用的平均最大垂直应力均显著大于履带(<0.05),分别约为履带的2.2及2.0倍。轮胎对0.15和0.35 m深度土壤作用的平均最大水平应力均略大于履带(>0.05),分别约为履带的1.2及1.1倍。测试结果表明,与轮胎相比,履带作用下土壤内垂直应力的减小量要大于水平应力,这说明增大车辆与地面的接触面积能够有效减小土壤内垂直方向的压缩应力,但对水平方向剪切应力的影响不大。土壤内水平应力的大小还可能与土壤表面的剪切力(如轮胎和履带的牵引力及滚动阻力)有关。今后的研究可对车辆牵引力对土壤内垂直及水平应力的影响进行分析。

表2 轮胎和履带作用下0.15和0.35 m深度内土壤的先期固结压力、透气率、干容重、最大垂直及最大水平应力平均测试值

注:车辆行驶速度为3km·h-1;轮胎和履带的接地长度分别由Schjønning等[28]及Keller等[16]的模型计算;0.15和0.35 m深度土壤的含水率分别为27.3%和23.8%。值小于0.05表示差异显著。

Note: Vehicle velocity is 3 km·h-1; ground contact length of tire and track are calculated by analytical model established by Schjønning et al[28]and Keller et al[16]respectively; soil water content at 0.15 and 0.35 depth are 27.3% and 23.8% respectively;value under 0.05 means significant differences of measured parameters between tire and track.

从表2中还可以看出,所测得的履带作用下0.15和0.35 m深度土壤的平均透气率均明显小于轮胎作用(<0.05),这与Lamandé等[17]的测试结果相似。一些研究表明,土壤中的水平应力大小是影响土壤透气性的主要因素[24,33],因此Lamandé等推测造成该现象的原因可能是履带作用下的水平应力要大于轮胎。但本文的研究结果显示,履带作用下0.15和0.35 m深度的土壤水平应力均略小于轮胎。履带的接地长度约为轮胎的2.9倍,因此在相同的车辆行驶速度下履带的压实作用时间也约为轮胎的2.9倍。由此可以推测,土壤透气率不仅与水平应力有关,还可能与压实应力的作用时间有关。关于压实应力的作用时间,如不同车辆行驶速度及接地长度等,对土壤压实的影响还需要进一步研究。

另外,所测得的履带和轮胎作用下的土壤平均干容重和平均先期固结压力均无显著差异。先期固结压力及干容重是反映土壤物理性能的重要指标,能够反映土壤所受的压实应力历史[14];土壤的干容重则能够反映土壤受压实应力作用下体积形变的程度[12]。虽然履带作用下的垂直应力要明显小于轮胎,但对土壤先期固结压力及干容重大小的影响无显著区别,这说明履带相较于轮胎并没有降低对土壤固结压力及干容重的影响。原因可能有2方面:一是履带接地长度远大于轮胎,对土壤的压实应力作用时间更长;二是履带作用下的垂直应力分布不均匀。履带作用应力主要集中在各负重轮下方,履带车辆的行驶过程相当于各负重轮对土壤反复碾压。大量研究表明,车辆对土壤压实次数的增加会加剧土壤的压实风险,通常表现为土壤容重的增大[21,34-35]。因此解决履带作用下应力分布不均匀的问题是提高履带车辆缓解土壤压实的关键。

2.2 轮胎和履带压实作用下的应力计算结果与分析

轮胎和履带压实作用下的最大垂直及水平应力在0.1~0.7 m土壤深度内的变化曲线分别如图5所示。

由图5可以看出,土壤内的最大垂直及水平应力均随着土壤深度的增加而逐渐衰减。轮胎作用下的最大垂直应力在表层土壤内明显大于履带,但两者的应力差值随着土壤深度的增加逐渐减小,大约在0.7 m深度时无明显差别。同样,轮胎作用下的最大水平应力在表层土壤内明显大于履带,两者的应力差值随着土壤深度的增加逐渐减小,大约在0.4 m深度时无明显差别。模型计算结果表明,履带相较于轮胎,能够减小土壤内的垂直及水平应力,但对表层土壤应力的减小量比深层土壤大。

履带对减小土壤表层压实应力效果显著,但对深层土壤压实应力的减小并不明显。主要原因可能是由于履带作用下的应力集中在各承重轮下,其最大应力相较于轮胎并没有得到有效减小。因此解决履带作用下的应力分布均匀性问题也可在一定程度上提高履带减小深层土壤应力的能力。

图5 轮胎和履带压实作用下0.1~0.7 m深度的最大应力计算值和0.15、0.35 m深度的测试值

由图5可知,履带作用下,0.15和0.35 m深度土壤内的最大垂直及水平应力计算值均小于轮胎,但垂直应力的减小量要大于水平应力,与试验测试结果一致。

另外,0.15和0.35 m深度土壤内的最大垂直及水平应力模型的计算值与试验测试值基本一致。其中,轮胎下轮胎作用下的最大垂直应力测试值略小于计算值,而履带下履带作用下的最大垂直应力测试值略大于计算值(图5a);轮胎及和履带下履带作用下的水平应力测试值均小于模型计算值(图5b)。分析造成测试结果与计算结果有偏差的其原因可能有以下几个方面:

1)应力测试误差。由于传感器埋设过程中在深度方向上存在一定的误差,经测量约为(0.35±0.02) m,造成了应力测试结果的偏差。

2)土壤表面接触应力计算模型不完善。对土壤压实应力计算模型的研究是土壤压实研究领域的关键问题。Keller[36]最早建立了轮胎/土壤接触面应力分布计算模型,该模型通过已知的轮胎参数,如轮胎宽度、直径、实际胎压、规定胎压及轴向载荷等,可计算轮胎对土壤压实的垂直应力分布。Schjønning等[28]在Keller模型的基础上进行优化,假设轮胎与土壤的接触面形状为超椭圆,并引入决定椭圆形状的参数,建立了轮胎/土壤接触面应力计算模型FRIDA。该模型计算结果较Keller的模型更加精确,是目前应用较为广泛的模型。然而FRIDA模型中并未考虑轮胎花纹形状的影响,研究表明轮胎花纹形状对表面应力分布有一定的影响[28],因此还需要对于轮胎/土壤接触应力模型进一步完善。目前履带/土壤接触应力的计算模型并不成熟。Keller等[16]于2016年首次建立了履带/土壤接触应力计算模型,该模型通过已知的履带参数,如履带接地长度、履带宽度、承重轮直径及轴向载荷等,能够预测履带对土壤的压实应力。由于履带下的应力集中在各负重轮下方,模型中假设负重轮与地面的接触应力以轮轴线为对称轴呈开口向下的抛物线分布,且抛物线开口大小与负重轮的直径之比为一定值。而在实际情况下,负重轮与土壤的接触应力分布与土壤软、硬程度有关,地面越软接地长度越大,应力分布越均匀,抛物线的开口越大[37]。因此会造成履带与土壤接触面应力分布计算的误差,对于履带/土壤接触面应力分析模型有待研究进一步的完善。

3)土壤应力计算模型中集中系数的选取不够精确。目前对于应力计算公式(1)中集中系数的选取并无统一标准,一般依靠经验来选择,其取值范围在2.0~14.3之间[38-42],且由于不同深度土层的物理性质差异,固定的取值无法同时描述应力在各层土壤内的传递效率。Horn等[38]同改试验发现集中系数的取值取决于土壤先期固结压力,给出了集中系数的取值范围为6~9。Lamandé等[22]通过田间测试与模型计算对比发现集中系数与土壤的机械性能及所受载荷大小有关,在低载荷工况下一般取值5~6,在高载荷工况下一般取值7~8。He等[39]提出了能够代表土壤自身应力传递效率的应力传递系数,研究了应力传递系数与土壤物理环境参数(含水率、干密度及先期固结压力)之间的关系,并提出了基于应力传递系数理论定量集中系数的方法。

造成模型计算误差的原因除了上述几点之外,还与模型计算中忽略了轮胎和履带对土壤接触面的切向载荷有关。土壤内的应力是由土壤表面的垂直载荷及切向载荷共同作用形成,车辆在行驶过程中的牵引力及滚动阻力均会对土壤产生切向载荷。虽然应力计算模型相比较于其他方法,如有限元及离散元等数值分析方法具有计算参数少、求解速度快等优点[24,43-45],但轮胎/履带与对土壤压实应力的精确计算以及集中系数的准确定量仍是目前有待解决问题。

2.3 车辆行驶速度对土壤压实应力的影响

轮胎和履带作用下0.15和0.35 m深度土壤内的平均最大垂直及水平应力随车辆行驶速度的变化曲线如图6所示。

由图6可看出,轮胎作用下0.15和0.35 m深度的土壤内垂直及水平应力大小均随车辆行驶速度的增加有减小的趋势。其中,0.35 m深度的应力测试结果与Bolling[19]及Horn等[20]的研究结果相同;0.15 m深度的应力测试结果与Horn等[20]及Naderi-Boldaji等[21]的研究结果相反。在Horn等及Naderi-Boldaji等的研究中,0.15 m深度的土壤压实应力随车辆行驶速度的增加呈现增大的趋势。Horn认为其原因是浅层土壤的含水率较大,车辆行驶速度的增加增大了土壤的形变速度,造成土壤孔隙内水压力增大。然而本文测试时正逢丹麦的干旱年份,整个夏季的降水量极少,土壤的含水量不高,因此土壤在受压过程中孔隙内的水压力变化较小;另外,试验地土壤质地为砂壤土,在含水量不高的情况下受外界压力时变形量很小。与轮式车辆的测试结果相同,履带作用下0.15和0.35 m深度的土壤垂直及水平应力大小也随车辆行驶速度的增大有减小的趋势。这说明车辆行驶速度对土壤压实应力的影响与行走机构(轮胎或履带)无关,仅与压实所引起的表层土壤的形变大小有关[20]。

图6 轮胎和履带作用下0.15和0.35 m深度的土壤内最大水压实应力曲线

由图6还可以看到,履带作用下垂直及水平应力的减小速度(曲线的斜率)都大于轮胎作用下垂直及水平应力的减小速度。这说明履带式车辆的行驶速度对土壤应力的影响要大于轮式车辆。其原因可能是由于轮胎为弹性体,与土壤接触过程中有一定的形变量,且速度越大轮胎在冲击力的作用下瞬时形变量越大,因此对土壤的形变有一定的抵消作用。而履带相对于土壤可以看作为刚体,本身不发生形变,对土壤的形变无抵消作用。

本文研究结果表明,使用履带代替轮胎能够有效减小浅层土壤(0~0.4 m)的压实应力。但对于深层土壤(>0.4 m)压实应力的减小作用并不明显。这主要是由于履带表面应力分布不均匀所造成的。但在实际生产中人们更关心深层土壤的压实情况,因为深层土壤一旦压实,其自然恢复时间长达几十年,且很难通过传统的耕作及作物轮作等方式进行缓解[2]。因此,相比较于增加履带的接地面积,提高履带作用下的应力分布均匀性对于减轻履带车辆对土壤的压实更具有实际意义。履带作用下的应力分布均匀性与地面条件、行走装置结构型式、载重量大小、履带张紧力大小及作业工况等有关[46]。今后的研究应重点考虑如何提高履带作用下的应力分布均匀性,为履带式行走机构的结构优化及使用提供实际指导。

研究结果还表明,车辆行驶速度的增加能够减小土壤的垂直及水平应力。因此,在实际生产中,为减轻农用车辆对土壤的压实,应尽可能使车辆在较高的行驶速度下作业。但由于农用车辆还需满足其他作业要求,因此行驶速度一般有一定的限制范围。例如履带式联合收获机在水稻田中的收获速度一般在4.5~5.5 km/h,车辆行驶速度过小会降低收获效率;而车辆行驶速度过大则会造成谷物籽粒损失率和含杂率的增大[47-48]。因此在非作业情况下应尽量提高车辆在田间的行驶速度,以降低土壤的压实风险。

3 结 论

本文利用试验测试和模型计算,比较了相同条件下的轮胎和及履带式车辆对农田土壤压实应力及物理性能的影响,并分析了车辆行驶速度对土壤压实应力的影响。研究结果表明:

1)履带相比较于轮胎能够减小土壤内的垂直及水平应力,但对垂直应力的减小量要比水平应力大。对表层土壤应力的减小量比深层土壤大。

2)履带压实对土壤透气性的影响大于轮胎,对土壤先期固结压力及干容重的影响与轮胎无显著区别。

3)轮胎及履带作用下土壤内的垂直及水平应力均随车辆行驶速度的增加有减小的趋势,但履带作用下的应力减小速度大于轮胎。

4)解决履带对土壤压实应力分布不均匀的问题是提高履带缓解土壤压实能力的关键。

[1] Lamandé M, Schjønning P, Berisso F E, et al. Gas diffusion, non-darcy air permeability and CT-scans for a traffic-affected clay subsoil[C]//. ASA, CSSA, and SSSA 2013 International Annual Meetings, Florida, 2013.

[2] Etana A, Håkansson I. Swedish experiments on the persistence of subsoil compaction caused by vehicles with high axle load[J]. Soil and Tillage Research, 1994, 29(2/3): 167―172.

[3] Håkansson I, Reeder R C. Subsoil compaction by vehicles with high axle load-extent, persistence and crop response[J]. Soil and Tillage Research, 1994, 29(2/3): 277―304. (in Chinese with English abstract)

[4] 王宪良,王庆杰,李洪文,等. 农业机械土壤压实研究方法现状[J]. 热带农业科学,2015,35(6):72―76. Wang Xianliang, Wang Qingjie,Li Hongwen, et al. Current research status of soil compaction by agriculture machinery[J]. Chinese Journal of Tropical Agriculture, 2015, 35(6): 72―76. (in Chinese with English abstract)

[5] 李汝莘,林成厚,高焕文,等. 小四轮拖拉机土壤压实的研究[J]. 农业机械学报,2002,33(1):126―129.

Li Rushen, Lin Chenghou, Gao Huanwen, et al. Small four-wheel tractor research on soil compaction[J]. Transactions of the Chinese Society for Agricultural Machinery, 2002, 33(1): 126―129. (in Chinese with English abstract)

[6] 迟仁立,左淑珍,夏平,等. 不同程度压实对土壤理化性状及作物生育产量的影响[J]. 农业工程学报,2001,17(6):39―43.

Chi Renli, Zuo Shuzhen, Xia Ping, et al. Effects of different level compaction on the physicochemical characteristics of soil and crop growth[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2001, 17(6): 39―43. (in Chinese with English abstract)

[7] 张兴义,隋跃宇. 土壤压实对农作物影响概述[J]. 农业机械学报,2005,36(10):161―164.

Zang Xingyi, Sui Yueyu. Summarization on the effect of soil compaction on crops[J]. Transactions of the Chinese Society for Agricultural Machinery, 2005, 36(10): 161―164. (in Chinese with English abstract)

[8] 杨晓娟,李春俭. 机械压实对土壤质量、作物生长、土壤生物及环境的影响[J]. 中国农业科学,2008,41(7):2008―2015.

Yang Xiaojuan, Li Chunjian. Impacts of mechanical compaction on soil properties, growth of crops, soil-borne organisms and environment[J]. Scientia Agricultura Sinica, 2008, 41(7): 2008―2015. (in Chinese with English abstract)

[9] 孙忠英,李宝筏. 农业机器行走装置对土壤压实作用的研究[J]. 农业机械学报,1998,29(3):172―174.

Sun Zhongying, Li Baofa. Effect of agricultural machine walking device on soil compaction[J]. Transactions of the Chinese Society for Agricultural Machinery, 1998, 29(3): 172―174. (in Chinese with English abstract)

[10] 张家励,傅潍坊. 土壤压实特性及其在农业生产中的应用[J].农业工程学报,1995,11(2):17―20. Zhang Jiali, Fu Weifang. The soil compactive characteristics and their application in agriculture production[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 1995, 11(2): 17―20. (in Chinese with English abstract)

[11] Vermeulen G D, Verwijs B R, Van den Akker J J H. Comparison of loads on soils during agricultural field work in 1980 and 2010[J]. Plant Research International, Rapport, 2013, 501.

[12] Alakukku L, Weisskopf P, Chamen W C T, et al. Prevention strategies for field traffic-induced subsoil compaction: a review: Part 1. Machine/soil interactions[J]. Soil and tillage research, 2003, 73(1/2): 145―160.

[13] Blunden B G, McBride R A, Daniel H, et al. Compaction of an earthy sand by rubber tracked and tired vehicles[J]. Soil Research, 1994, 32(5): 1095―1108.

[14] Kinney G R, Erbach D C, Bern C J. Soil strain under three tractor configurations[J]. Transactions of the ASAE, 1992, 35(4): 1135―1139.

[15] Keller T, Trautner A, Arvidsson J. Stress distribution and soil displacement under a rubber-tracked and a wheeled tractor during ploughing, both on-land and within furrows[J]. Soil and Tillage Research, 2002, 68(1): 39―47.

[16] Keller T, Arvidsson J. A model for prediction of vertical stress distribution near the soil surface below rubber-tracked undercarriage systems fitted on agricultural vehicles[J]. Soil and Tillage Research, 2016, 155: 116―123.

[17] Lamandé M, Greve M H, Schjønning P. Risk assessment of soil compaction in Europe-Rubber tracks or wheels on machinery[J]. Catena, 2018, 167: 353―362.

[18] Arvidsson J, Westlin H, Keller T, et al. Rubber track systems for conventional tractors-Effects on soil compaction and traction[J]. Soil and Tillage Research, 2011, 117: 103―109.

[19] Bolling I. Bodenverdichtung und Triebkraftverhalten bei Reifen-Neue Meß-und Rechenmethoden (Soil compaction and Tractive Performance of Tyres-New Methods of Measurement and Calculation)[D]. München: Technische Universität München, 1987.

[20] Horn R, Blackwell P S, White R. The effect of speed of wheeling on soil stresses, rut depth and soil physical properties in an ameliorated transitional red-brown earth[J]. Soil and Tillage Research, 1989, 13(4): 353―364.

[21] Naderi-Boldaji M, Kazemzadeh A, Hemmat A, et al. Changes in soil stress during repeated wheeling: A comparison of measured and simulated values[J]. Soil Research, 2018, 56(2): 204―214.

[22] Lamandé M, Schjønning P, Tøgersen F A. Mechanical behaviour of an undisturbed soil subjected to loadings: Effects of load and contact area[J]. Soil and Tillage Research, 2007, 97(1): 91―106.

[23] Berisso F E, Schjønning P, Lamandé M, et al. Effects of the stress field induced by a running tyre on the soil pore system[J]. Soil and Tillage Research, 2013, 131: 36―46.

[24] Keller T, Ruiz S, Stettler M, et al. Determining soil stress beneath a tire: Measurements and simulations[J]. Soil Science Society of America Journal, 2016, 80(3): 541―553.

[25] Lamandé M, Schjønning P, Labouriau R. A novel method for estimating soil precompression stress from uniaxial confined compression tests[J]. Soil Science Society of America Journal, 2017, 81(5): 1005―1013.

[26] Iversen B V, Schjønning P, Poulsen T G, et al. In situ, on-site and laboratory measurements of soil air permeability: Boundary conditions and measurement scale[J]. Soil Science, 2001, 166(2): 97―106.

[27] 中华人民共和国水利部. SL 237-1999 土工试验规程[S]. 北京: 中国水利水电出版社, 1999.

[28] Schjønning P, Stettler M, Keller T, et al. Predicted tyre-soil interface area and vertical stress distribution based on loading characteristics[J]. Soil and Tillage Research, 2015, 152: 52―66.

[29] Keller T, Défossez P, Weisskopf P, et al. SoilFlex: A model for prediction of soil stresses and soil compaction due to agricultural field traffic including a synthesis of analytical approaches[J]. Soil and Tillage Research, 2007, 93(2): 391―411.

[30] Boussinesq J. Application des potentiels à l'étude de l'équilibre et du mouvement des solides élastiques[M]. Pairs: Gauthier-Villars, 1885.

[31] Fröhlich A, Zak E. Der Einfluß verschiedener Pharmaca auf die Herzwirkung des Kristallvioletts[J]. Naunyn Schmiedebergs Archiv für experimentelle Pathologie und Pharmakologie, 1934, 177(1): 103―112.

[32] Söhne W. Fundamentals of pressure distribution and soil compaction under tractor tires[J]. Agricultural Engineering, 1958, 39(5): 276―90.

[33] Kirby J M, Blunden B G. Interaction of soil deformations, structure and permeability[J]. Soil Research, 1991, 29(6): 891―904.

[34] Peth S, Rostek J, Zink A, et al. Soil testing of dynamic deformation processes of arable soils[J]. Soil and Tillage Research, 2010, 106(2): 317―328.

[35] Riggert R, Fleige F, Kietz B, et al. Stress distribution under forestry machinery and consequences for soil stability[J]. Soil Science Society of America Journal, 2016, 80(1): 38―47.

[36] Keller T. A model for the prediction of the contact area and the distribution of vertical stress below agricultural tyres from readily available tyre parameters[J]. Biosystems engineering, 2005, 92(1): 85―96.

[37] 赵子涵,穆希辉,郭浩亮, 等. 橡胶履带轮静态接地压力测试与建模[J]. 农业工程学报,2018,34(3):72-79.

Zhao Zihan, Mu Xihui, Guo Haoliang, et al. Test and modeling on static ground pressure of rubber track conversion system[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(3): 72-79. (in Chinese with English abstract)

[38] Horn R, Fleige H. A method for assessing the impact of load on mechanical stability and on physical properties of soils[J]. Soil and Tillage Research, 2003, 73(1/2): 89―99.

[39] He Tingfeng, Ding Qishuo, Li Yinlian, et al. Stress transmission coefficient: A soil stress transmission property for a loading process[J]. Soil and Tillage Research, 2017, 166: 179―184.

[40] Lamandé M, Schjønning P. Transmission of vertical stress in a real soil profile. Part I: Site description, evaluation of the Söhne model, and the effect of topsoil tillage[J]. Soil and Tillage Research, 2011, 114(2): 57―70.

[41] Lamandé M, Schjønning P. Transmission of vertical stress in a real soil profile. Part II: Effect of tyre size, inflation pressure and wheel load[J]. Soil and Tillage Research, 2011, 114(2): 71―77.

[42] Lamandé M, Schjønning P. Transmission of vertical stress in a real soil profile. Part III: Effect of soil water content[J]. Soil and Tillage Research, 2011, 114(2): 78―85.

[43] 李汝莘, 宋洪波, 高焕文. 小型拖拉机土壤压实的有限元预测[J]. 农业工程学报,2001,17(4):66―69.

Li Rushen, Song Hongbo, Gao Huanwen. Prediction of soil compaction by small tractor using finite element method[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2001, 17(4): 66―69. (in Chinese with English abstract)

[44] 赵振家,邹猛,薛龙,等. 压实对土壤应力分布的影响仿真分析[J]. 农业机械学报,2012(S1):311―313.

Zhao Zhenjia, Zou Meng, Xue Long, et al. Simulation analysis of effect of compaction on soil stress distribution[J]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(S1): 311―313. (in Chinese with English abstract)

[45] Abu-Hamdeh N H, Reeder R C. Measuring and predicting stress distribution under tractive devices in undisturbed soils[J]. Biosystems Engineering, 2003, 85(4): 493―502.

[46] 刘彤,许纯新. 橡胶履带车辆接地压力分布[J]. 工程机械,1995,26(2):11―18.

Liu tong, Xu chunxin, Ground bearing distribution of vehicles on rubber tracks[J]. Construction Machinery and Equipment, 1995, 26(2): 11―18. (in Chinese with English abstract)

[47] 徐立章,李洋,李耀明,等. 谷物联合收获机清选技术与装置研究进[J]. 农业机械学报,2019,50(10):1―16. Xu Lizhang, Li Yang, Li Yaoming, et al. Research progress on cleaning technology and device of grain combine harvester[J]. Transactions of the Chinese Society forAgricultural Machinery, 2019, 50(10): 1―16. (in Chinese with English abstract)

[48] 李耀明,庞靖,徐立章,等. 基于振动激励溯源的谷物联合收获机清选筛制造缺陷定位[J]. 农业工程学报,2019,35(5):10―17.

Li Yaoming, Pang Jing, Xu Lizhang, et al. Manufacturing defect location of cleaning screen of grain combine harvester based on vibration excitation tracing[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(5): 10―17. (in Chinese with English abstract)

Compaction effects of wheeled vehicles and tracked on farmland soil

Ding Zhao, Li Yaoming※, Tang Zhong

(,,,212013,)

Soil compaction induced by vehicle traffic has aroused more concerns due to its negative impacts on soil functions and ecosystems. Replacing tires by tracks is considered as a technical method to mitigate the soil compaction, which increases the vehicle's contact area and decreases the mean ground pressure. However, the interactions between the track and the soil are complex, the stress distribution at the interface between the track and the soil is uneven, which may reduce the effectiveness of the track in decreasing soil stress. Thus, to determine the ability of track to reduce the soil compaction compared with tire is importance. The objective of this study is to investigate the impact of undercarriages (tire vs. track) on the magnitude of soil stress and soil functions (i.e. pre-compression stress, air permeability, dry bulk density), as well as the impact of vehicle velocity on the magnitude of soil stress. The test was conducted on the sandy loam soil. Three repeated measurements were carried out on tracked harvester and tractor with similar axle load. To measure soil stress, the load transducers were embedded in the centerline of the tire and track at a depth of 0.15 and 0.35 m respectively. After vehicles pass, soil samples are collected at the depth of 0.15 and 0.35 m in the test area. Soil pre-compression stress, air permeability and dry bulk density were measured in the lab. The soil stress in the depth range of 0.1-0.7 m was calculated by using the soil compaction model. The results show that compared with tires, the vertical and horizontal soil stresses are reduced under the track compaction. However, the reduction of the vertical stress was greater than that of the horizontal stress. Under the effect of tyre compaction, the average vertical stress at the depth of 0.15 and 0.35 m is 2.2 and 2.0 times of track compaction respectively, whereas the average horizontal stress of tyre compaction was only approximate 1.2 and 1.1 times larger than that of the track respectively. Interestingly, no difference in vertical and horizontal stress was found between the track and the tire compaction at the depth of 0.7 and 0.4 m respectively. It indicates that the track is more effective in reducing the soil compaction for the topsoil than for the subsoil. The vertical and horizontal compaction stresses of tire and tracked vehicle decrease with the increase of vehicle speed, but the speed of stress reduction under the track compaction is faster than that of tire. The measured air permeability of track compaction is obviously larger than that of tire, whereas the measured dry density and pre-compression stress displayed no significant difference between the tire and track compation. In other words, the ability of the track to reduce soil compaction is weakened due to the uneven stress distribution and the longer compaction time. Though the calculated soil stress is generally in line with the measurement results, the measured vertical stress is lower than the calculated value for the tire compaction but higher for the track compaction, the measured horizontal stress are lower than the calculated values for both the tire and the track compaction. The accurate prediction of the distribution of stress on tire/track surface and the reasonable selection of concentration factor are the key to model calculations. Future research may focus on the impact of support roller configuration and diameter on the distribution of soil stress of track compaction. The research results are helpful to improve the uniformity of soil stress distribution under the track compaction, so as to reduce soil compaction.

agricultural machinery; vehicles; undercarriage; soil compaction; soil stress; tire; track

2019-10-27

2020-01-21

国家重点研发项目(2016YFD0702004);江苏省自然科学基金面上项目(BK20170553);江苏省普通高校研究生科研创新计划项目。

丁 肇,博士生,研究方向:农田土壤压实及耕作。Email:dingzhao0806@foxmail.com

李耀明,博士,教授,博士生导师,主要从事农业装备关键技术的基础理论及产品的研发工作。Email:ymli@ujs.edu.cn

10.11975/j.issn.1002-6819.2020.05.002

S225.3; S219.032.3

A

1002-6819(2020)-05-0010-09

丁 肇,李耀明,唐 忠. 轮式和履带式车辆行走对农田土壤的压实作用分析[J]. 农业工程学报,2020,36(5):10-18. doi:10.11975/j.issn.1002-6819.2020.05.002 http://www.tcsae.org

Ding Zhao, Li Yaoming, Tang Zhong. Compaction effects of wheeled vehicles and tracked on farmland soil[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(5): 10-18. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.05.002 http://www.tcsae.org