播种单体对地下压力测量方法和数学模型

2020-04-24高原源翟长远赵学观赵春江

高原源,翟长远,杨 硕,赵学观,王 秀,3,赵春江

·农业装备工程与机械化·

播种单体对地下压力测量方法和数学模型

高原源1,2,翟长远2,杨 硕1,2,赵学观2,王 秀2,3,赵春江1,3※

(1. 中国农业大学信息与电气工程学院,北京 100083;2. 北京农业智能装备技术研究中心,北京 100097;3. 国家农业信息化工程技术研究中心,北京 100097)

对播种下压力实时测量是精准控制的基础,为了提高现有测量方法的通用性、准确性和稳定性,该研究在对播种下压力和播种深度关系模型分析基础上,采用轴销传感器播种下压力测量方法,进行了传感器力学分析和设计选型方法研究,并针对不同播深设定下单一测量模型误差大的问题,建立了融合播种深度因素的播种下压力测量修正模型,模型决定系数(2)为0.991 6,均方根误差(root mean square error,RMSE)为28.88 N,验证试验表明,不同播深设定下,模型预测误差绝对值最大为44.13 N,最大相对预测误差为3.28%,提高了播种下压力测量模型通用性和准确性。播种下压力田间动态变化分析试验结果表明,在4~8 km/h车速下,播种下压力振荡主频幅值随车速增加而减小,且免耕处理下主频幅值和功率谱密度(power spectral density,PSD)峰值均大于旋耕处理。不同车速和耕作方式下,播种下压力振荡主频变化较小,主要集中在0~1 Hz,为后续信号稳定输出的滤波处理提供依据。该研究结果可为播种下压力的精准控制奠定基础。

机械化;传感器;播种机;播种下压力;播种深度;数学模型;轴销传感器

0 引 言

均匀的播种粒距、稳定一致的播种深度和适宜的播种下压力是当前精密播种作业研究的主要目标[1],其中对播种下压力的有效控制不仅可以获得适宜的种沟压实环境[2],还可以实现播种单体作业减振的目的[3],对于提高落种质量,保证粒距均匀和播深稳定具有重要作用[4]。已有研究表明,适宜的播种下压力有利于提高播深一致性,促进幼苗根系发育[5-6],提高作物产量[7-8]。为实现播种作业“提质增效”[9],有必要加强对播种下压力监控的研究,特别是播种下压力测量方式和控制方法的研究。

在播种下压力控制方面,根据驱动方式主要分为主动式和被动式,其中被动式主要依靠仿形机构上机械弹簧以实现下压力随地被动调节[10-12],由于地形起伏或土壤变化,被动式常出现下压力调节不稳定现象。为提高播种质量,主动下压力控制方式被提出,将弹簧替换为液压或气压驱动装置,以实现驱动部件的主动调节。如文献[13-17]采用液压驱动仿形机构的方式来改变播种下压力和开沟深度,文献[18-28]采用气压驱动方式调节单体对地下压力。主动控制方式的提出催生了下压力实时测量的需求,而目前相关研究尚少。在测量方式选择上,由于单体限深轮直接接触并压实土壤,其对地压力可以直接反映播种下压力,已成为学者测量下压力的主要方式。文献[21]在限深轮胎面内安装压电薄膜以检测限深轮形变,进而获得对地下压力,李玉环等[22]采用压力传感器检测单体后仿形轮镇压力大小。针对压电传感器和后仿形方式带来的可靠性不高和检测滞后[23]问题,为提高技术通用性,文献[24-25]通过替换限深块销轴为轴销传感器,以测量同位限深轮对地下压力。前期研究发现,作业过程中限深块的冲击和振动会造成传感器输出信号的不稳定,且不同播种深度下,基于传感器检测值的单一测量模型误差较大。

测量的准确性是精准控制的基础,对播种下压力测量方式选择上,应首先保证其通用性和准确性。本文采用通用性较好的轴销传感器下压力测量方法,分析播种下压力和播种深度之间关系模型,进行传感器力学分析和设计选型研究,建立融合播种深度的播种下压力测量修正模型。进一步通过田间试验对播种下压力信号进行频谱分析,实现后续信号处理和控制。

1 试验装置与方法

试验装置选用河北中友机电设备有限公司生产的2BFQ-6气力精密播种机,其用于玉米或大豆的精密播种,作业幅宽为3.0~4.2 m。

1.1 力学分析

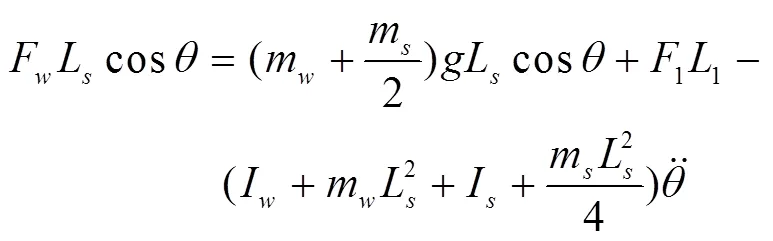

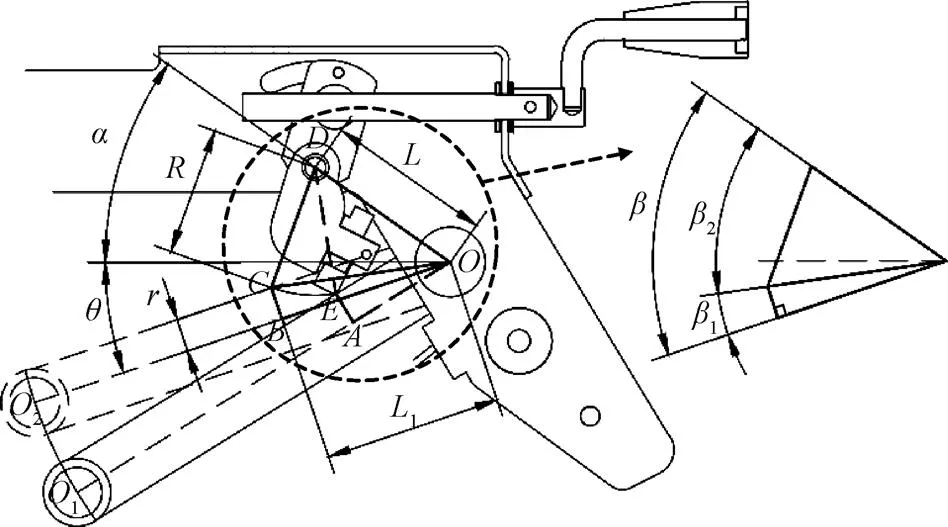

如图1所示,限深轮通过限深臂铰接在播种单体机架上,田间作业过程中,限深轮随地表起伏或土壤阻力变化而发生上下振动。忽略铰接处摩擦力对限深轮运动影响,根据限深轮转动过程中力矩平衡和刚体平衡轴定理,推导出运动方程为

注:为除限深轮和限深臂外单体质量,kg;F、F分别为地面对限深轮水平阻力和垂直作用力,N;L为限深臂长度,m;1为限深块对限深臂作用力,N;1为1力臂长度,m;m、m分别为限深轮和限深臂质量,kg;为限深臂与单体架夹角,(°);为重力加速度,m·s-2;R为限深轮半径,m;为限深轮对地下压深度,m;为播种深度,mm。

Note:is mass of the row unit (except the mass of gauge wheel and limit shank), kg;FandFrespectively represents the horizontal resistance and vertical force of ground to gauge wheel, N;Lis length of limit shank, m;1is the force of limit block to limit shank, N;1is the length of1action point to hinge point, m;mandmare mass of gauge wheel and limit shank respectively, kg;is angle between limit shank and unit frame, (°);is the acceleration of gravity, m·s-2;Ris radius of gauge wheel, m;is the deformation of ground and gauge wheel, m;is the sowing depth, mm.

图1 限深轮受力分析

Fig.1 Force analysis of gauge wheel

由式(1)知,在其他变量已知的前提下,通过限深臂角度和限深块对限深臂作用力1,可以获得限深轮对地作用力F。进一步,假设作业地块地表随时间变化可用1=1()表示,则限深轮深度变化可表示为地表变化与限深轮质心变化差值,即

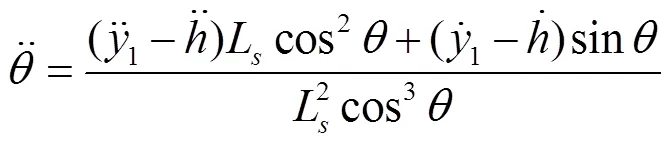

由于限深轮与地面接触,其深度变化不能为负,对式(2)而言,当其计算值为负时,默认为0。对其进行微分可得

对式(3)换算可得

联立式(1)、(4)即为限深轮运动模型。由模型可以看出,播种作业时,地表起伏变化会带来限深轮深度的改变,另一方面,由文献[26]可知,作业地块土壤物化特性变化同样会造成播种单体开沟深度的变化,改变单体对地下压力的大小。为此加强对播种下压力的监测不仅有助于实现对土壤压实力的控制,提高单体开沟质量,而且可以一定程度上反映播种深度的变化。

1.2 测量方法

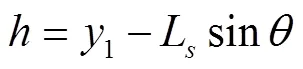

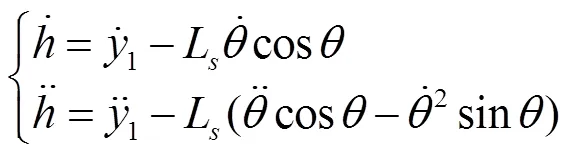

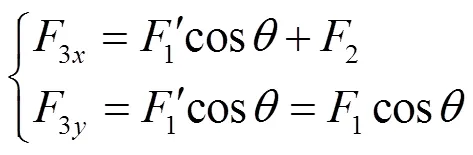

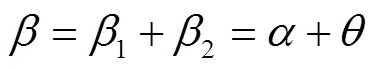

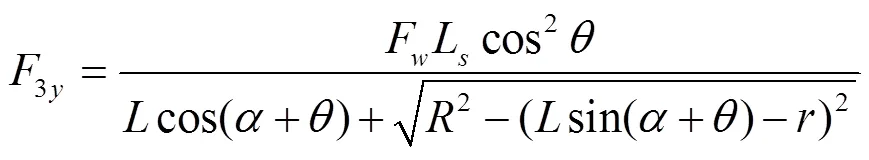

由式(1)可知,播种下压力(即地面对限深轮垂直作用力F)大小与限深块对限深臂作用力1有关,如图2所示,本研究替换已有限深块摆动销轴为轴销传感器,通过监测轴销传感器在竖直方向作用力来获得限深轮处播种下压力,具体方法已在文献[25]中进行描述,本文不再重新叙述。根据图中受力矢量图可知

式中1为限深臂对限深块反作用力,N;2为播深调节结构对限深块作用力,N;3为轴销对限深块作用力,N;3x为3在水平方向分量,N;3y为3在竖直方向分量,N。

注:1为限深臂对限深块反作用力,1=1,N;2为播深调节结构对限深块作用力,N;3为轴销对限深块作用力,N;4为单体架对轴销传感器作用力,N;3x、3y分别为3在水平和竖直方向分量,N。

Note:1represents the force of limit shank to limit block,1=1, N;2represents the force of depth-adjustment rocker to limit block, N;3represents the force of axle pin to limit block, N;4represents the force of unit frame to axle pin sensor, N;3xand3yrespectively represent the horizontal and vertical component of3, N.

图2 轴销传感器受力分析

Fig.2 Force analysis of axle pin sensor

由式(5)知,在限深臂对限深块作用力一定情况下,轴销传感器竖直方向检测值随限深臂角度改变而变化,即播深设定影响限深轮下压力测量准确性。考虑到实际作业中播种深度测量不便,本文在限深臂与机架铰接处安装角度传感器,通过作业前测量限深臂与机架夹角,得到设定播种深度,实现对轴销传感器播种下压力测量模型修正,获得更为准确的播种下压力测量值。

1.3 传感器设计与选型

1.3.1 轴销传感器

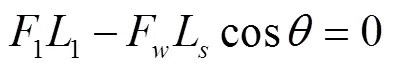

轴销传感器量程的正确选取关系测量精度和准确性,文献[24]通过公式估算传感器量程,缺乏一定的理论依据。本文将通过理论分析来对传感器量程进行选取,为后续类似结构中传感器的选型提供借鉴和参考。为便于计算,忽略播种作业过程中限深臂动态变化及其质量,根据式(1)得

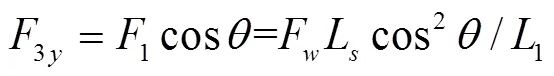

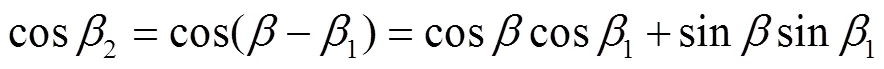

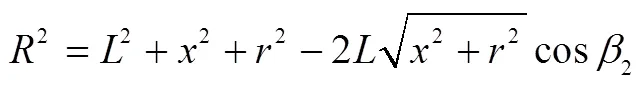

由式(5)、(6)得

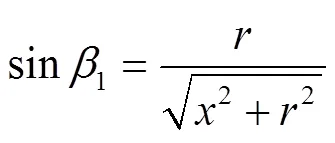

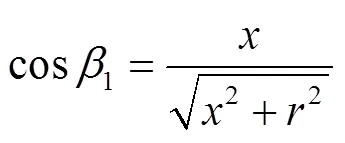

播种作业前,通过摇动播深调节结构带动限深块摆动,进而改变限深臂上限位,达到调节播种深度目的,如图3所示。

注:增大播种深度时,限深轮圆心从O1变化到O2,限深块与限深臂接触点从E点变到C点,则F1力臂L1长度发生变化。R为限深块摆动半径,m;r为限深臂接触点距轴线距离,m;L为轴销点D与限深臂铰接点O距离,m;α为L与机架夹角,(°);β为L与L1夹角,(°);β1为L1与lOC夹角,(°);β2为L与lOC夹角,(°)。

在播深调节机构作用下,限深臂与限深块作用力臂从OA变为OB,与限深块接触点变为点C。在此过程中,限深块摆动半径、轴销圆心与限深臂铰接圆心距离及限深臂宽度均不变,即CD=,OD=,BC=,且与机架水平夹角为,设1=,由图3可知

将式(8)~(11)带入式(12),替换后可得:

式中为限深块摆动半径,m;为限深臂接触点距轴线距离,m;为限深块与限深臂作用力臂长度,m;为轴销处与限深臂铰接处距离,m;为与机架水平夹角,(°)。

对式(13)求解可得

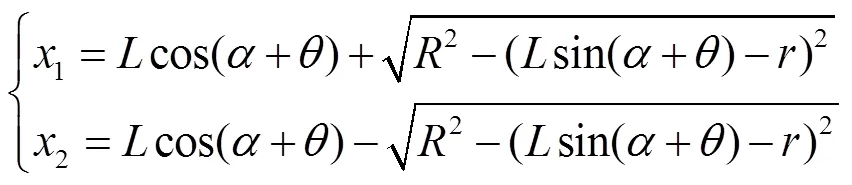

对2BFQ-6气力播种机单体,手动测绘得:=0.095 m,=0.075 m,=0.02 m,=35°,L=0.25 m,15°≤≤35°。代入式(14)并求解得:0.06 m≤1≤0.114 m,0.004 m≤2≤0.008 m。由于2数值过小,不合实际,则11。根据式(7)、(14)可得轴销传感器垂直方向受力

由式(15)可知,轴销传感器所受力3y与限深臂角度以及实际下压力F有关,且F一定情况下,3y与正相关。玉米播种作业时,其压实力参照文献[27]选取为200 kg左右,为此设定限深轮垂直作用力F=2 000 N,将相关数值带入式(15)可得3y最大为5 478 N。考虑到一定的安全系数,选择轴销传感器量程为6 000 N,输出电压为0~5 V,并委托蚌埠众城传感器有限公司代为加工。

1.3.2 角度传感器

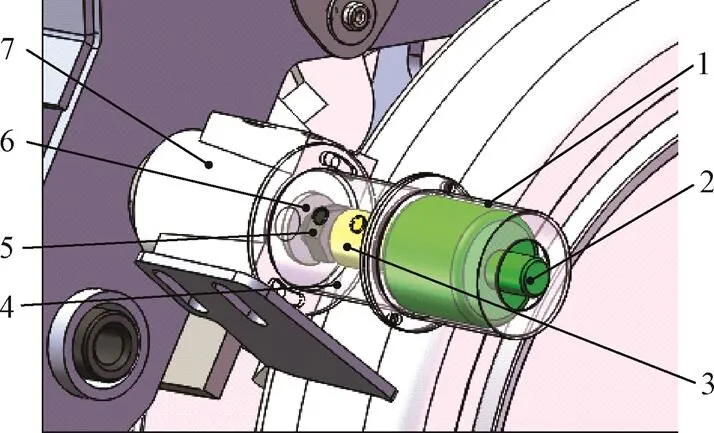

为测量限深臂角度,设计如图4所示限深臂角度测量装置。其中,角度传感器转轴依次通过联轴器、连接螺栓、摆臂销轴,最终和机架固定,传感器壳体通过联轴器套固定在限深臂上,以此测得限深臂相对机架摆动角度,获得限深轮相对开沟圆盘底部摆动高度,也即播种深度。

1.传感器保护套 2.角度传感器 3.联轴器 4.联轴器套 5.连接螺栓 6.摆臂销轴 7.限深臂

根据限深臂摆动角度范围,选择霍尔角度传感器(WOA-H-90-V1型,深圳市米朗科技有限公司)作为测量器件,其量程为90°,可输出0~5 V模拟电压。对传感器进行角度和深度标定得

式中为角度传感器输出信号值,V;为播种深度,mm。

2 结果与分析

2.1 测量模型建立试验

由上述力学分析知,设定不同播种深度时,旋转播深调节机构会带来限深臂角度的改变,以单个角度建立的模型来测量全部角度下实际下压力的方法不准确,而每个角度建立一个测量模型的方法较复杂,不具有实用性。为提高模型通用性和准确性,本试验将在不同播种深度设定下,通过改变单体向下压力,记录限深轮实际下压力值和轴销传感器检测值,以建立传感器的实际播种下压力测量模型。

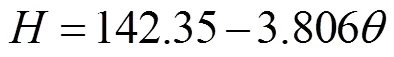

如图5所示,试验前首先利用水平尺调整四连杆位置水平,以减小四连杆角度对电子秤测量值的影响,对升降架上的支撑板中间开槽以保证单体下压力稳定作用在限深轮上。同时,在升降架下放置无线便携式电子秤(TCS-300型,永康市华鹰衡器有限公司)以精确测量实际下压力值,电子秤量程为0~3 000 N。然后,对电子秤进行去皮操作,以扣除升降架重量,获得限深轮处实际压力值。

1.播深调节机构 2.角度传感器 3.升降架 4.电子秤 5.水平尺 6.轴销传感器

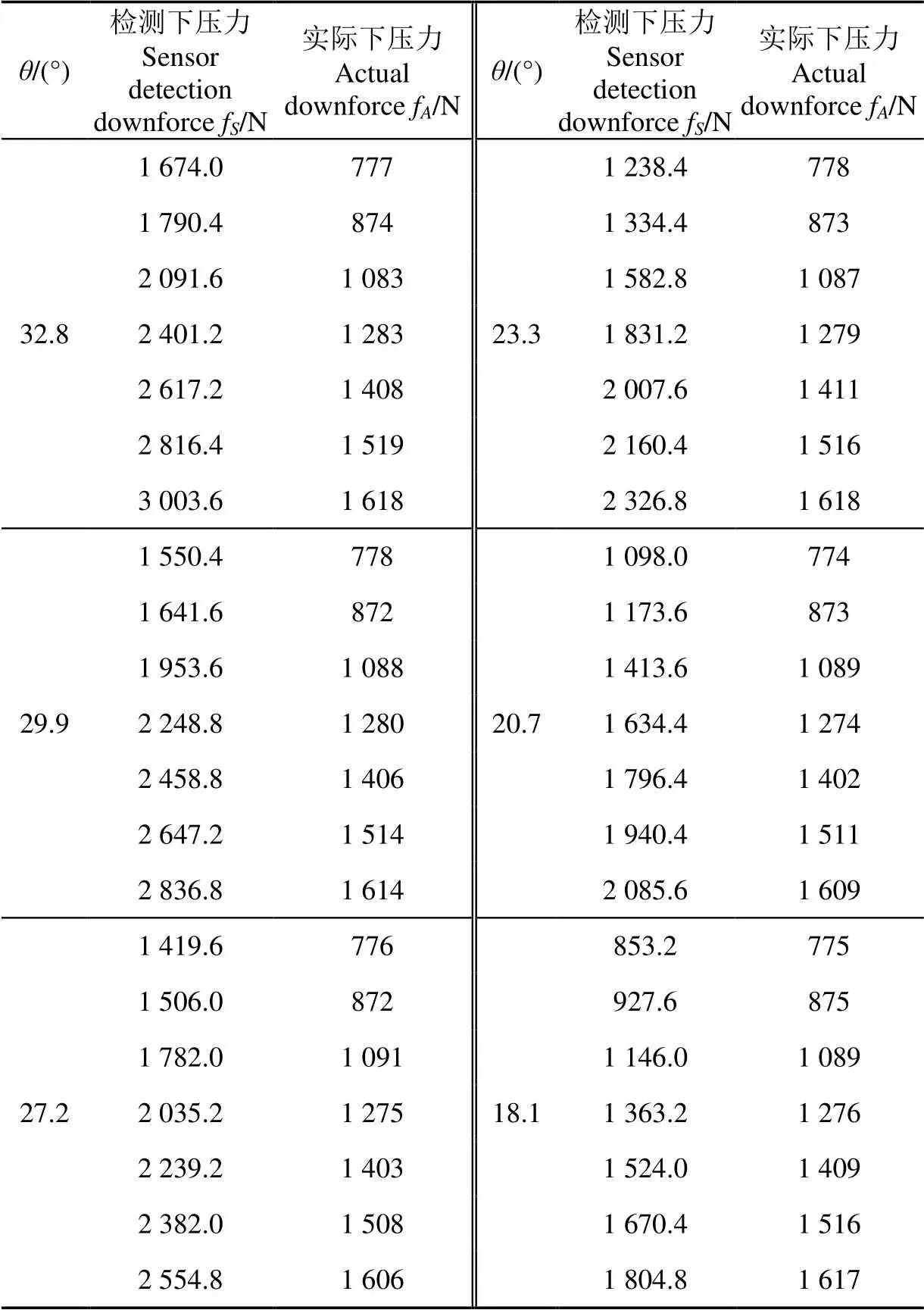

由于限位固定片作用,限深臂角度调节范围为15°~35°,且主要通过旋转播深调节机构来实现,具体角度无法精确控制,为此,本试验主要通过播深调节档位来进行限深臂角度划分,从小到大选取6个档位,分别为32.8°、29.9°、27.2°、23.3°、20.7°和18.1°,根据式(17)得对应播种深度为18、29、39、54、64和73 mm。在每个档位下,通过在四连杆上施加从小到大7级的作用力,记录电子秤显示值(f)和传感器反馈值(f),重复3次取平均值(表1)。

由表1看出,不同播种深度设定下,在施加相同作用力下,因为单体结构和限深轮胎面变形等因素影响,造成实际下压力测量值略有波动,最大差值为12 N。此外,相同播种深度设定下,轴销传感器压力检测值与实际下压力值线性正相关,而相同施加力下,不同播深设定得到的传感器检测值差值较大,且播深档位越小(限深臂角度越大),传感器检测压力值越大,如在第7级压力下,1档播深设定下轴销传感器检测值远大于6档设定,差值可达1 198.8 N,结果与前述分析相符,即在不考虑播种深度因素情况下,依靠轴销传感器检测值并通过单一模型测量得到的下压力值误差较大,无法准确反映实际播种下压力。

表1 下压力测量建模试验数据

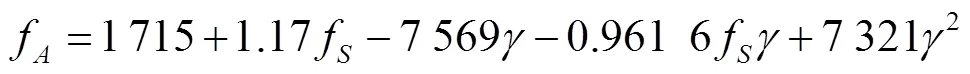

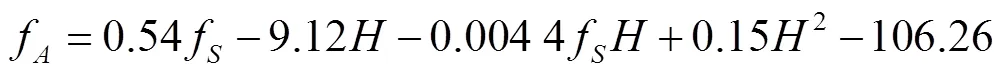

进一步,运用Matlab对数据进行回归分析,选择多项式逼近拟合方式,建立实际播种下压力测量模型。综合考虑模型预测精度和运算效率,同时避免出现高阶次模型过拟合现象,本文选择二阶方程进行拟合,最终得到模型方程为

同理,将式(17)代入式(18)可得融合播种深度的下压力测量模型

式中f为实际播种下压力,N;f为轴销传感器压力检测值,N;为限深臂角度测量值,=p/180,rad。其中,模型和方差为30860,决定系数(2)为0.991 6,校正决定系数(2)为0.9907,均方根误差(root mean square error,RMSE)为28.88 N。

播种作业前,调节到设定播种深度后,通过限深臂角度测量装置读取此时限深臂角度,并赋值给下压力测量模型,此时播种下压力只与轴销传感器检测值有关,排除限深臂角度影响同时,也提高了模型测量精度。进一步,为验证所建模型对实际下压力的测量精度,利用单体测试试验台进行了室内验证试验。考虑到单体实际作业情况,调节播深调节机构,随机选取3个限深臂角度进行测试,测量其角度分别为19.3°、24.6°和31.5°,分别对应播种深度69、49和22 mm。在3种播深设定下,改变单体下压力,记录实际下压力值(电子秤值)和模型预测值。以实际下压力值为横坐标,模型预测值为纵坐标,绘制出图6所示预测值散点图,其中=表示实际下压力值。

从图6看出,模型预测值处于实际下压力值附近,整体预测性较好。统计模型预测值与实际值绝对误差可知,当=19.3°时,预测误差绝对值最大为44.13 N,平均值为19.57 N,最大预测误差为2.85%;当=24.6°时,预测误差绝对值最大为25.69 N,平均值为14.66 N,最大预测误差为3.28%;当=31.5°时,预测误差绝对值最大为20.01 N,平均值为14.73 N,最大预测误差为1.59%,模型预测精度满足测量需求。

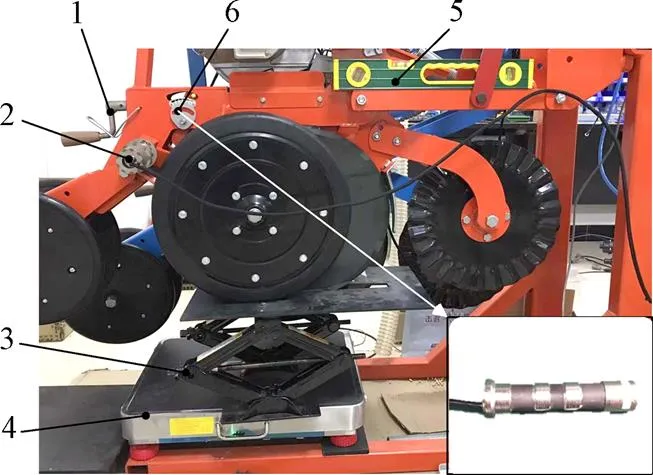

2.2 播种下压力田间动态变化试验

播种机工作时,地形和土壤变化造成限深轮的上下振动,带来限深块对轴销传感器的碰撞和冲击,影响播种下压力测量稳定性。为解析播种下压力动态变化的频率构成,实现对下压力信号的处理,本研究于2019年4月在河北省赵县姚家庄村进行了单体播种下压力变化特性试验(图7)。采用二因素裂区试验设计方法,对试验田进行不同处理(主区,免耕和旋耕),并在不同作业速度(副区,4、6、8、10 km/h)下采集传感器检测压力值。

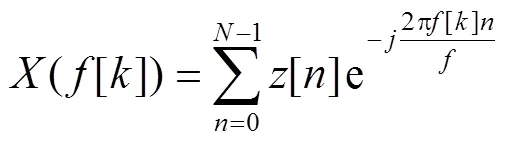

为保证传感器主频波段解析准确性,试验设定采样频率为200 Hz,利用电子控制单元(TTC32型,TTControl GmbH)采集传感器信号,USBCAN分析仪(USBCAN-E-U型,广州致远电子有限公司)传输信号,上位机ZLGCANTest软件存储采样值。其中,每种处理采样时间为40 s,获取数据8 000个,并对其进行离散傅立叶变换(discrete Fourier transform,DFT),处理公式[28]如下

式中f为采样频率,Hz;f[k]为数据z的离散频率组成,f[k]=kf/N,k=0,1,…,N;x[n]为长度为N的有限长序列;X(f[k])为DFT变换后数据。

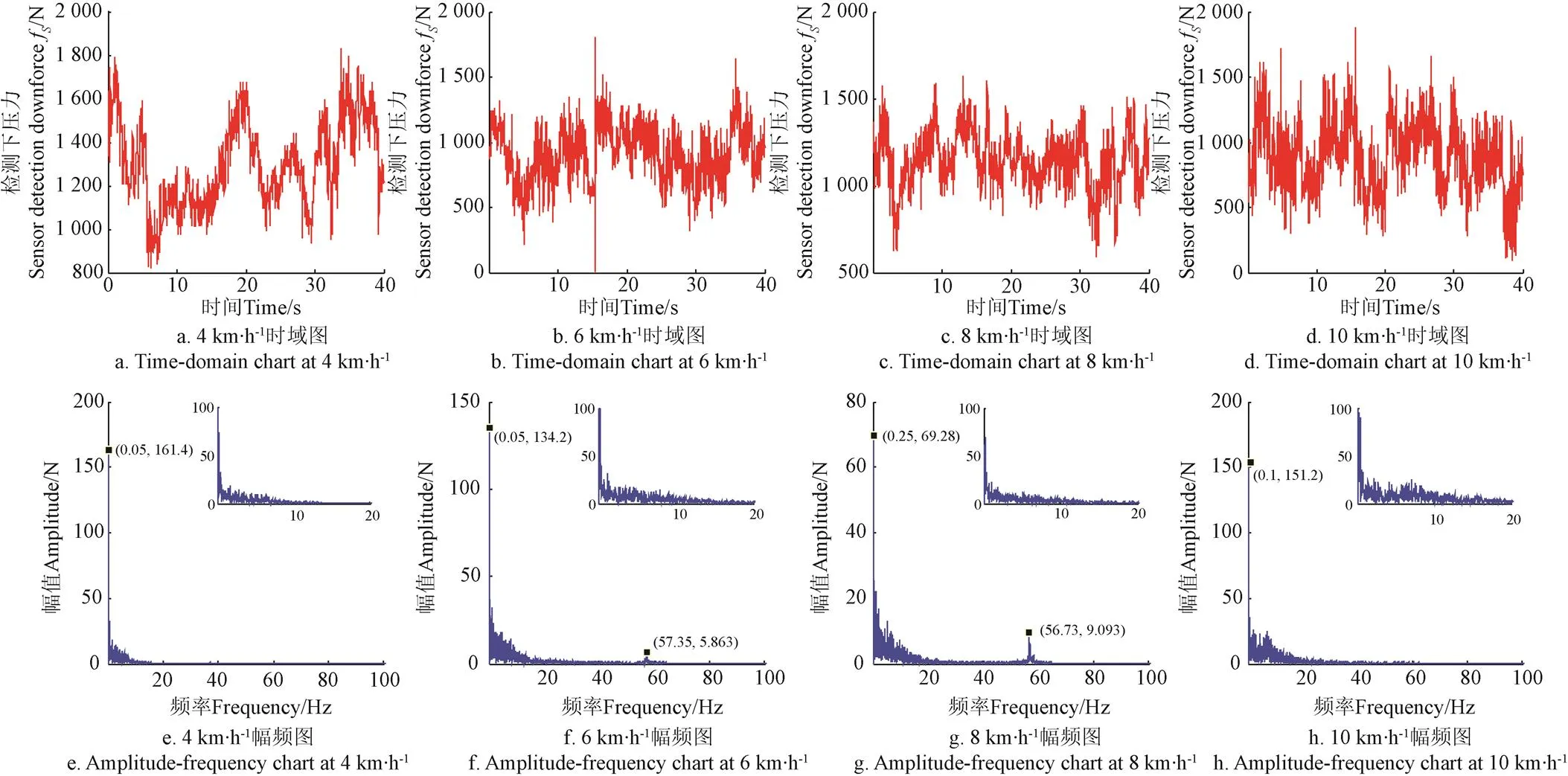

从图8看出,免耕地下,随着车速增加,播种下压力单位时间内变化更剧烈,且变化高频成分增加,如6~10 km/h车速下出现10 Hz以上频率成分,且幅值随车速增大而增大。同样情况也发生在旋耕地下,这说明高速下限深臂对限深块的碰撞冲击更强,增大了轴销传感器下压力检测值,即车速对播种下压力测量值和振荡频率具有较大影响,低速作业可以保证更稳定的播种下压力。此外,免耕地下,4 km/h车速下播种下压力变化主频幅值最高,为219.1 N,而6~8 km/h下主频幅值变化不大。旋耕地下,最高主频幅值也出现在4 km/h车速下,为161.4 N,且4~6 km/h车速下主频幅值随车速增加而降低。

对比2种耕作方式发现,播种下压力变化主频主要集中在0~20 Hz区间内,且免耕地下主频幅值大于旋耕地下主频幅值,如免耕地下主频幅值最大为219.1 N(4 km/h),而旋耕地下主频最大幅值为161.4 N,从时域图中也可看出,免耕地播种下压力变化幅度大于旋耕地下压力变化幅度,这也说明免耕地下限深块对传感器的碰撞与冲击比旋耕地下更为剧烈,对传感器检测准确性影响更大。对后续播种下压力信号处理来说,建议针对不同耕作方式进行适宜的滤波方式,以保证较好的信号采集效果。

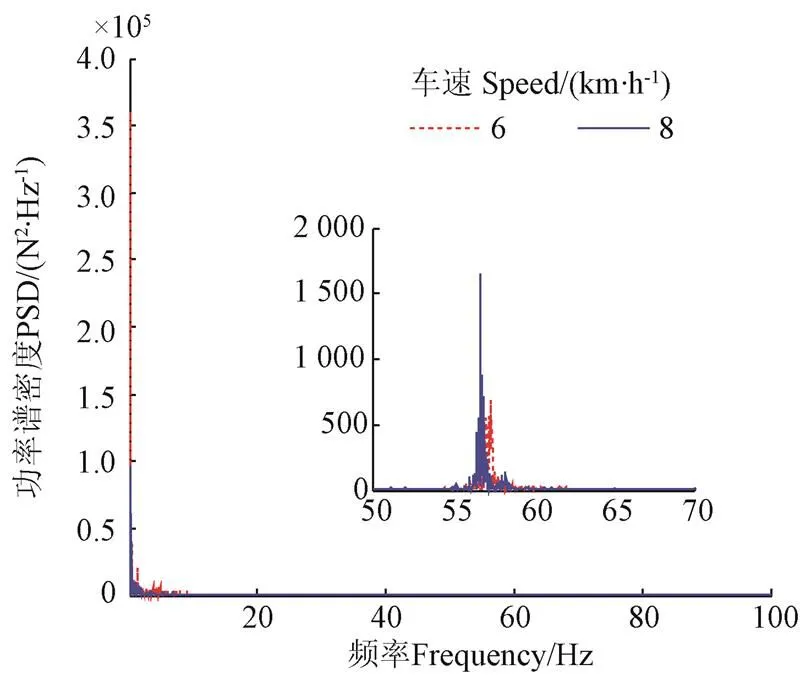

此外,对比图9旋耕地中不同车速下压力变化幅值发现,变化主频区间(0~20 Hz)之外,4和10 km/h车速下,高频幅值变化基本为0,而6和8 km/h车速下各出现了较大幅值振荡(图9f和9g),其最大变化幅值分别为5.863和9.093 N,对应频率分别为57.35和56.73 Hz,由于拖拉机垂向振动固有频率集中在3~4 Hz之间[29-30],即拖拉机振动激励频率远小于异常频率。为进一步分析其成分特性,计算2种速度下功率谱密度(power spectral density, PSD),得到图10所示PSD曲线,并提取频率50~70 Hz区间绘制局部放大图。其中,计算公式[31]如下

注:图中标记点为主频区间最大幅值坐标点。

Note: Mark points in the figure are the coordinate points of the maximum amplitude in the main frequency range.

图8 免耕地播种下压力动态变化

Fig.8 Dynamic change of seeding downforce in no-tillage field

注:图中标记点为主频区间最大幅值坐标点,其中图f和g包含50~60 Hz区间异常频率坐标点。

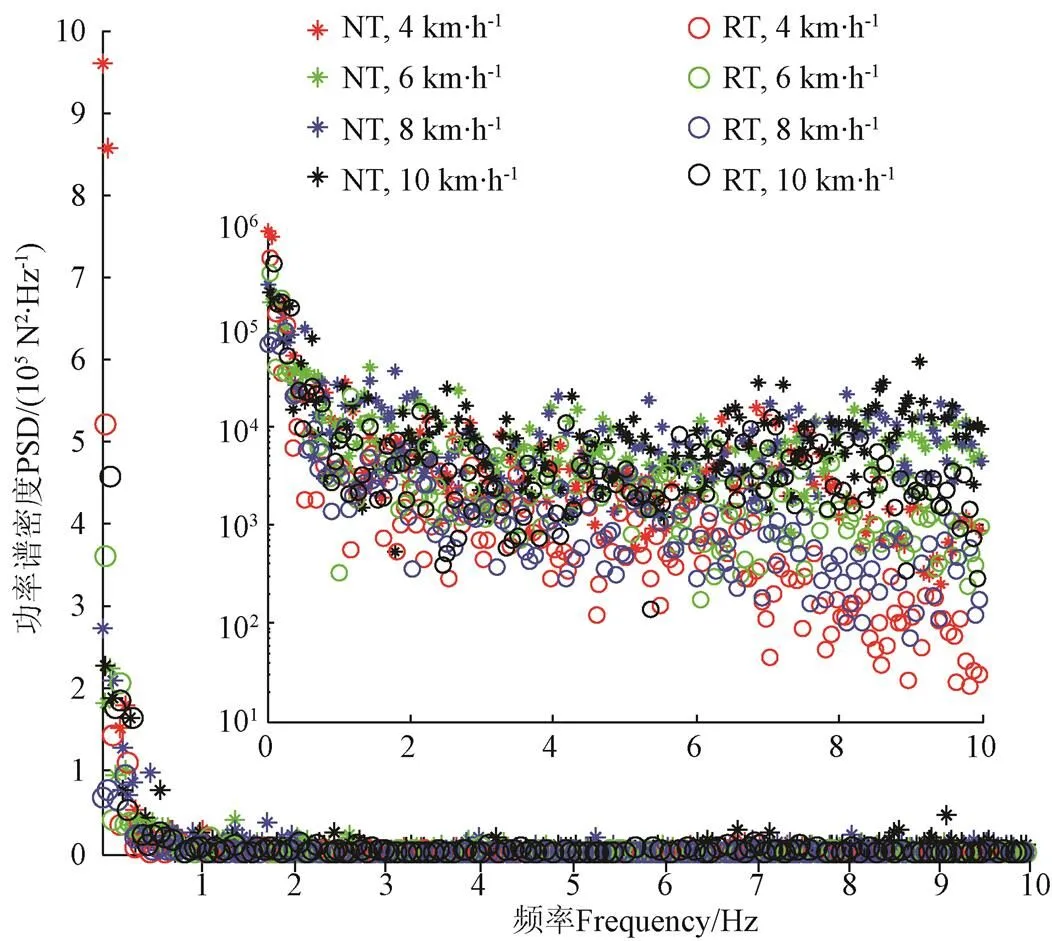

从图10中看出,2种速度下,57 Hz振荡频率的PSD相对整体而言较小,特别在6 km/h速度下,最大PSD值不到700 N2/Hz,几可忽略不计。同理,计算所有处理下的播种下压力功率谱密度,并提取0~10 Hz以内的功率谱密度峰值,绘制如图11所示下压力变化PSD峰值散点图,其中主图为线性峰值散点图,局部图为对数峰值图。

图10 免耕地6和8 km·h-1车速下压力变化功率谱密度(PSD)

注:NT为免耕地,RT为旋耕地,局部图为半对数坐标图。

可以发现,主频区间内各个PSD峰值差值较大,为更清楚观察低能量噪声中周期信号,对PSD峰值进行处理,绘制半对数坐标峰值图,如图11局部图所示,其横坐标为线性坐标,纵坐标为对数坐标。从图11看出,免耕地下各频率对应能量峰值普遍大于旋耕地,而不同速度和耕作方式下,播种下压力变化主频区别不大,主要集中在0~1 Hz范围内,可以作为后续信号低通滤波处理的依据。

3 结 论

1)基于限深轮的播种下压力测量原理数学分析指出,限深臂角度是影响下压力检测准确性的重要因素。采用轴销传感器下压力测量方法,设计了限深臂角度测量装置,完成了轴销传感器力学分析和设计选型。

2)针对基于传感器检测值的单一测量模型精度不高,通用性不强问题,搭建了室内试验台,以轴销检测下压力和播种深度为试验因素进行下压力测量试验与建模,结果表明,融合播种深度的测量修正模型决定系数为0.991 6,均方根误差为28.88 N;验证试验显示,不同播种深度下,模型预测误差绝对值最大为44.13 N,最大相对预测误差为3.28%,满足下压力测量精度需求。

3)对播种下压力田间动态变化进行频谱和PSD分析,结果表明,车速增大造成下压力时域变化更剧烈,带来高频成分的增加。在4~8 km/h车速下,播种下压力振荡主频幅值随车速增加呈一定减小趋势,且在免耕地中下压力变化主频幅值和PSD峰值均大于旋耕地。播种下压力振荡主频受车速和耕作方式影响较小,主要集中在0~1 Hz。本研究结果可为下压力测量滤波等信号处理提供依据。

[1] 杨丽,颜丙新,张东兴,等. 玉米精密播种技术研究进展[J]. 农业机械学报,2016,47(11):38-48.

Yang Li, Yan Bingxin, Zhang Dongxing, et al. Research progress on precision planting technology of maize[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(11): 38-48. (in Chinese with English abstract)

[2] 林静,李宝筏,李宏哲. 阿基米德螺线型破茬开沟和切拨防堵装置的设计与试验[J]. 农业工程学报,2015,31(17):10-19.

Lin Jing, Li Baofa, Li Hongzhe. Design and experiment of Archimedes spiral type stubble breaking ditching device and stubble breaking anti blocking device[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(17): 10-19. (in Chinese with English abstract)

[3] 王奇,朱龙图,李名伟,等. 指夹式玉米免耕精密播种机振动特性及对排种性能的影响[J]. 农业工程学报,2019,35(9):9-18.

Wang Qi, Zhu Longtu, Li Mingwei, et al. Vibration characteristics of corn no-tillage finger-type precision planter and its effect on seeding performance[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(9): 9-18. (in Chinese with English abstract)

[4] Hanna H M, Steward B L, Aldinger L. Soil loading effects of planter depth-gauge wheels on early corn growth[J]. Applied Engineering in Agriculture, 2010, 26(4): 551-556.

[5] Molatudi R L, Mariga I K. The effect of maize seed size and depth of planting on seedling emergence and seedling vigour[J]. Journal of Applied Sciences Research, 2009, 5(12): 2234-2237.

[6] 张瑞. 一年两熟地区麦茬地玉米免耕播种播深控制机构的研究[D]. 北京:中国农业大学,2016.

Zhang Rui. Study on Precision Depth-control Mechanism of Corn No-till Planter in Double-cropping Area[D]. Beijing: China Agricultural University, 2016. (in Chinese with English abstract)

[7] Gupta S C, Swan J B, Schneider E C. Planting depth and tillage interactions on corn emergence[J]. Soil Science Society of America Journal, 1988, 52(4): 1122-1127.

[8] 关小康,杨明达,白田田,等. 适宜深播提高地下滴灌夏玉米出苗率促进苗期生长[J]. 农业工程学报,2016,32(13):75-80.

Guan Xiaokang, Yang Mingda, Bai Tiantian, et al. Suitable deep sowing increasing emergence rate and promoting summer maize growth in seeding stage under subsurface drip irrigation[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(13): 75-80. (in Chinese with English abstract)

[9] 罗锡文,廖娟,胡炼,等. 提高农业机械化水平促进农业可持续发展[J]. 农业工程学报,2016,32(1):1-11.

Luo Xiwen, Liao Juan, Hu Lian, et al. Improving agricultural mechanization level to promote agricultural sustainable development[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(1): 1-11. (in Chinese with English abstract)

[10] 白晓虎,李芳,张祖立,等. 基于ADAMS的免耕播种机仿形机构弹簧参数优化[J]. 干旱地区农业研究,2014,32(6):268-272.

Bai Xiaohu, Li Fang, Zhang Zuli, et al. Parameter optimization for the profiling mechanism spring of no-till planter based on ADAMS[J]. Agricultural Research in the Arid Areas, 2014, 32(6): 268-272. (in Chinese with English abstract)

[11] 赵淑红,蒋恩臣,闫以勋,等. 小麦播种机开沟器双向平行四杆仿形机构的设计及运动仿真[J]. 农业工程学报,2013,29(14):26-32.

Zhao Shuhong, Jiang Enchen, Yan Yixun, et al. Design and motion simulation of opener with bidirectional parallelogram linkage profiling mechanism on wheat seeder[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(14): 26-32. (in Chinese with English abstract)

[12] Yang Li, Zhang Rui, Liu Quanwei, et al. Row cleaner and depth control unit improving sowing performance of maize no-till precision planter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(17): 18-23.

杨丽,张瑞,刘全威,等. 防堵和播深控制机构提高玉米免耕精量播种性能(英文)[J]. 农业工程学报,2016,32(17):18-23. (in English with Chinese abstract)

[13] 牛金亮,林静,邢作常,等. 免耕播种机液压式加载仿形深度控制系统设计[J]. 农机化研究,2013,35(12):101-104.

Niu Jinliang, Lin Jing, Xing Zuochang, et al. Design on sowing depth control system loaded by hydraulic pressure for no-till planter[J]. Journal of Agricultural Mechanization Research, 2013, 35(12): 101-104. (in Chinese with English abstract)

[14] Nielsen S K, Nørremark M, Green O. Sensor and control for consistent seed drill coulter depth[J]. Computers and Electronics in Agriculture, 2016, 127: 690-698.

[15] 赵金辉,刘立晶,杨学军,等. 播种机开沟深度控制系统的设计与室内试验[J]. 农业工程学报,2015,31(6):35-41.

Zhao Jinhui, Liu Lijing, Yang Xuejun, et al. Design and laboratory test of control system for depth of furrow opening[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(6): 35-41. (in Chinese with English abstract)

[16] Suomi P, Oksanen T. Automatic working depth control for seed drill using ISO 11783 remote control messages[J]. Computers and Electronics in Agriculture, 2015, 116: 30-35.

[17] 陈蒋,王淼森,赵明,等. 玉米播种机电液播深调节装置运动仿真与优化[J]. 农机化研究,2017,39(10):128-132.

Chen Jiang, Wang Miaosen, Zhao Ming, et al. Motion simulation and optimization design of electro-hydraulic sowing depth adjusting device for corn seeder[J]. Journal of Agricultural Mechanization Research, 2017, 39(10): 128-132. (in Chinese with English abstract)

[18] Gao Y Y, Wang X, Zhao X G, et al. Down-pressure control system for adequate and consistent sowing depth of no-till planter, Detroit, MI, United states, 2018[C]//American Society of Agricultural and Biological Engineers, 2018.

[19] 姜鑫铭. 玉米免耕播种机精确播种关键技术研究[D]. 长春:吉林大学,2017.

Jiang Xinming. Study on Key Technologies of Precision Seeding for Maize No-tillage Planter[D]. Changchun: Jilin University, 2017. (in Chinese with English abstract)

[20] Precision Planting Inc. 20/20 airforce owner's manualsion [EB/OL]. [2019-07-28]. https://support.precisionplanting.com.

[21] 黄东岩,朱龙图,贾洪雷,等. 基于压电薄膜的免耕播种机播种深度控制系统[J]. 农业机械学报,2015,46(4):1-8.

Huang Dongyan, Zhu Longtu, Jia Honglei, et al. Automatic control system of seeding depth based on piezoelectric film for no-till planter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(4): 1-8. (in Chinese with English abstract)

[22] 李玉环,孟鹏祥,耿端阳,等. 玉米播种深度智能调控系统研究[J]. 农业机械学报,2016,47(增刊1):62-68.

Li Yuhuan, Meng Pengxiang, Geng Duanyang, et al. Intelligent system for adjusting and controlling corn seeding depth[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(Supp.1): 62-68. (in Chinese with English abstract)

[23] Karayel D, Özmerzi A. Evaluation of three depth-control components on seed placement accuracy and emergence for a precision planter[J]. Applied Engineering in Agriculture, 2008, 24(3): 271-276.

[24] 付卫强,董建军,梅鹤波,等. 玉米播种单体下压力控制系统设计与试验[J]. 农业机械学报,2018,49(6):68-77.

Fu Weiqiang, Dong Jianjun, Mei Hebo, et al. Design and test of maize seeding unit downforce control system[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(6): 68-77. (in Chinese with English abstract)

[25] 高原源,王秀,杨硕,等. 播种机气动式下压力控制系统设计与试验[J]. 农业机械学报,2019,50(7):19-29,83.

Gao Yuanyuan, Wang Xiu, Yang Shuo, et al. Design and test of pneumatic downforce control system for planting[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(7): 19-29, 83. (in Chinese with English abstract)

[26] 胡军. 精密播种单体播深控制的理论与试验研究[D]. 长春:吉林大学,2012.

Hu Jun. Theory and Experimental Research of Sowing Depth Control for Precision Seeder Unit[D]. Changchun: Jilin University, 2012. (in Chinese with English abstract)

[27] Poncet A M, Fulton J P, McDonald T P, et al. Effect of heterogeneous field conditions on corn seeding depth accuracy and uniformity[J]. Applied Engineering in Agriculture, 2018, 34(5): 819-830.

[28] Marchant B P. Time-frequency analysis for biosystems engineering[J]. Biosystems Engineering, 2003, 85(3): 261-281.

[29] 徐刚,朱思洪,聂信天,等. 国产拖拉机振动系统固有频率研究[J]. 振动与冲击,2014,33(15):157-161.

Xu Gang, Zhu Sihong, Nie Xintian, et al. Natural frequencies calculation for vibrating systems of tractors made in China[J].

Journal of Vibration and Shock, 2014, 33(15): 157-161. (in Chinese with English abstract)

[30] 朱思洪,徐刚,袁加奇,等. 农具质量对拖拉机悬挂农具系统振动特性的影响[J]. 农业工程学报,2014,30(24):30-37.

Zhu Sihong, Xu Gang, Yuan Jiaqi, et al. Influence of implement's mass on vibration characteristics of tractor-implement system[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(24): 30-37. (in Chinese with English abstract)

[31] Oppenheim A V, Schafer R W. Discrete-time Signal Processing[M]. Upper Saddle River: Prentice-Hall, Inc., 1989.

Measurement method and mathematical model for the seeding downforce of planter row unit

Gao Yuanyuan1,2, Zhai Changyuan2, Yang Shuo1,2, Zhao Xueguan2, Wang Xiu2,3, Zhao Chunjiang1,3※

(1.100083,;2.,100097,;3.,100097,)

Appropriate and consistent seeding downforce can reduce the vibration of row units and improve the stability of sowing depth. Studies have shown that the existing real-time measurement methods are not suitable for precise control of downforce due to the poor universality of methods, inadequate stability and low accuracy of output. To solve these problems and promote the development and application of downforce control technology, a universal measurement method was adopted by replacing the pin shaft of the limit block with the axle pin sensor. The mechanical analysis and design selection methods of the axle pin sensor were studied, which could provide a reference for the design of pin sensor with similar structure in the future. Based on the analysis of the motion of a gauge wheel, a relationship model between the seeding downforce and the sowing depth was established, which pointed out that the angle of limit shank was an important factor affecting the accuracy of downforce measurement. Then a sowing depth measurement device based on the angle of limit shank was designed and the corresponding depth measuring model was established to reduce the measurement error of single variable model with different sowing depth settings. Equipped with the sowing depth measurement device and the axle pin sensor, an indoor test platform was built and a modeling experiment with six kinds of sowing depth and seven levels of downforce was conducted. By using the polynomial approximation fitting method with Matlab, the sensor data was analyzed and a bivariate correction downforce measurement model was established with determination coefficient (2) of 0.991 6 and root mean square error (RMSE) of 28.88 N. To accurately evaluate the predictive performance of the model, a validation test with another three sowing depth settings and six downforce values was designed and carried out. The results showed that the maximum absolute value of prediction error was 44.13 N and the maximum relative prediction error was 3.28% with different sowing depth settings, which indicated that the downforce measurement model had good universality and accuracy. Furthermore, to analyze the frequency composition of dynamic change of seeding downforce caused by collision and impact during seeding operation, a field experiment of two-factor split plot was carried out with tillage mode and speed as experimental factors, and the data was collected by an electronic control unit (ECU) with the sample frequency of 200 Hz. Spectrum analysis of the data by discrete Fourier transform (DFT) showed that the time-domain variation of downforce was sharper at higher planting speed and a larger margin of downforce occurred in no-tillage field, which led to the increase of high-frequency components. Besides that, the main frequency amplitude of downforce vibration decreased with the increase of planting speed, whose maximum value was at 4 km/h, corresponding to 219.1 N and 161.4 N for the no-tillage field and the rotary tillage field respectively. The results of power spectral density (PSD) analysis of downforce signal showed that the main frequency amplitude and peak value of PSD in the no-tillage field were larger than that in the rotary tillage field. Moreover, the vibration frequency was less affected by tillage mode and planting speed, mainly concentrated in 0-1 Hz, which could provide a reference for low-pass filtering of signals in downforce control. The study can lay a foundation for precise control of seeding downforce.

mechanization; sensor; seeder; seeding downforce; sowing depth; mathematical model; axle pin sensor

2019-10-05

2020-01-09

国家重点研发计划项目(2017YFD0700502)

高原源,博士生,主要从事精密播种技术研究。Email:gaoyy0910@foxmail.com

赵春江,中国工程院院士,研究员,博士生导师,主要从事农业信息技术与精准农业技术研究。Email:zhaocj@nercita.org.cn

10.11975/j.issn.1002-6819.2020.05.001

S24; S223.2

A

1002-6819(2020)-05-0001-09

高原源,翟长远,杨 硕,赵学观,王 秀,赵春江. 播种单体对地下压力测量方法和数学模型[J]. 农业工程学报,2020,36(5):1-9. doi:10.11975/j.issn.1002-6819.2020.05.001 http://www.tcsae.org

Gao Yuanyuan, Zhai Changyuan, Yang Shuo, Zhao Xueguan, Wang Xiu, Zhao Chunjiang. Measurement method and mathematical model for the seeding downforce of planter row unit[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(5): 1-9. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.05.001 http://www.tcsae.org