某离心式风扇断裂原因分析

2020-04-23

(1. 中车资阳机车有限公司检测中心, 资阳 641300; 2. 成都市海瑞产品质量技术检测有限公司, 成都 610500)

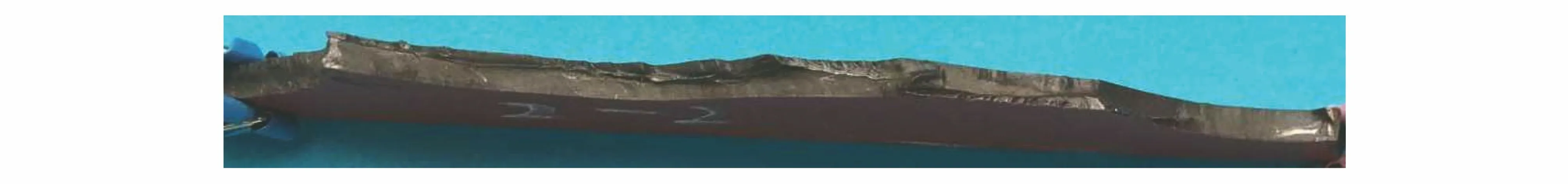

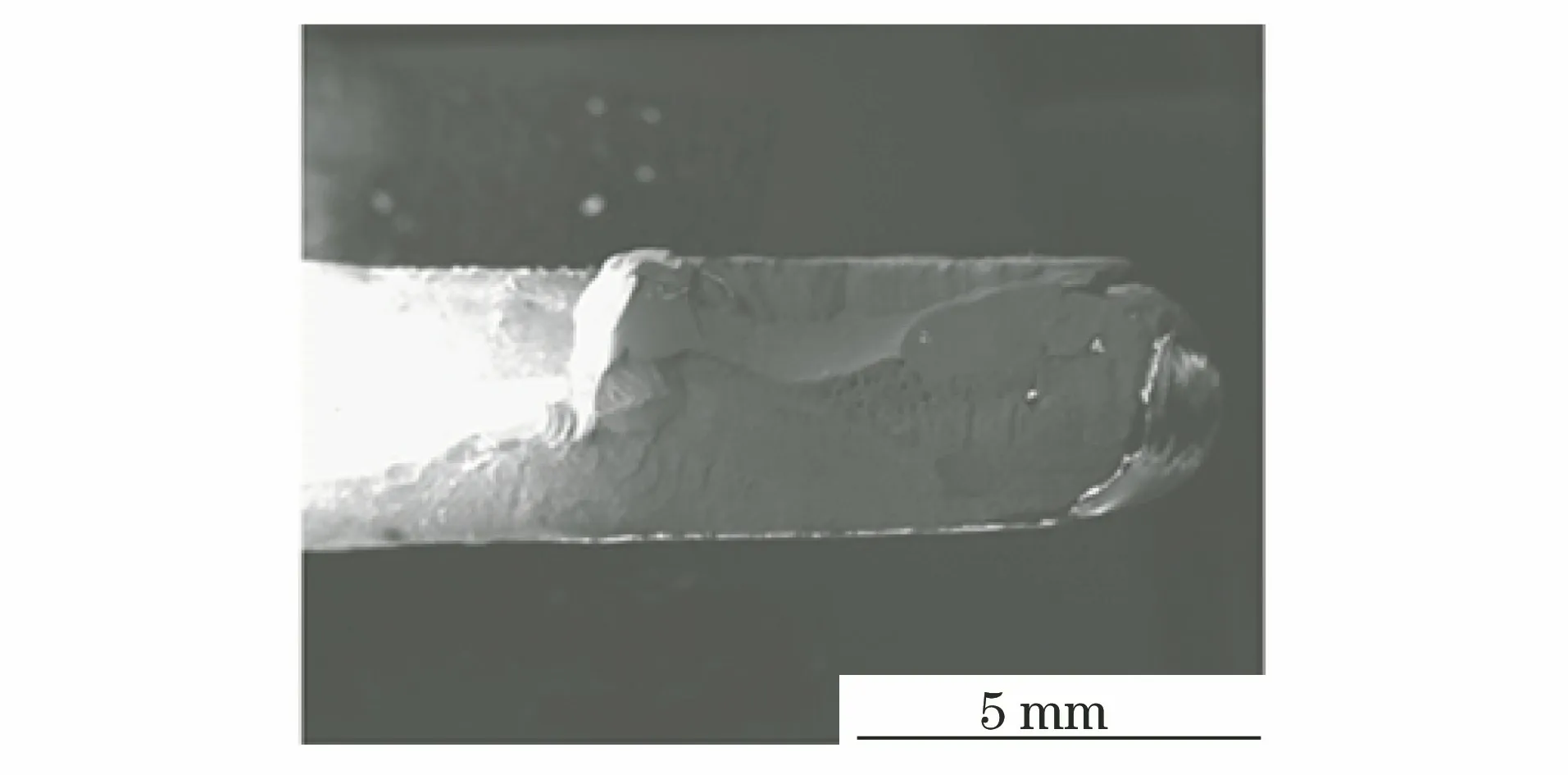

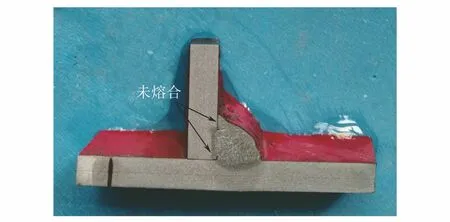

某离心式风扇材料均采用3 mm厚Q345D钢板,由底板、盖板、环板和风叶通过角焊、塞焊工艺焊接组装在一起[1-2]。该风扇安装于转轴上随转轴旋转,转速为1 600 r·min-1,在-40 ℃左右的环境下运行约7 200 h后发生断裂。断裂风扇的宏观形貌如图1所示,可见其多处位置发生断裂,有两处位置还发生了掉块。为找出风扇断裂的原因,笔者对其进行了检验和分析,以期此类事故不再发生。

图1 断裂风扇的宏观形貌Fig.1 Macro morphology of the fractured fan

1 理化检验

1.1 宏观分析

1.1.1 外观宏观观察

由图1可知,该离心式风扇的盖板、风叶、底板处均分布有裂纹。盖板上有两处断裂掉块,两处掉块位置均位于盖板与两相邻风叶焊接位置之间。盖板上非掉块位置的主裂纹沿盖板和风叶焊接位置开裂,次生裂纹与主裂纹约呈45°沿盖板扩展。此外盖板有些位置还存在上翘变形现象。风叶上除分布有裂纹外,还存在变形现象,如图2所示。

图2 断裂风扇风叶的宏观形貌Fig.2 Macro morphology of blade of the fractured fan

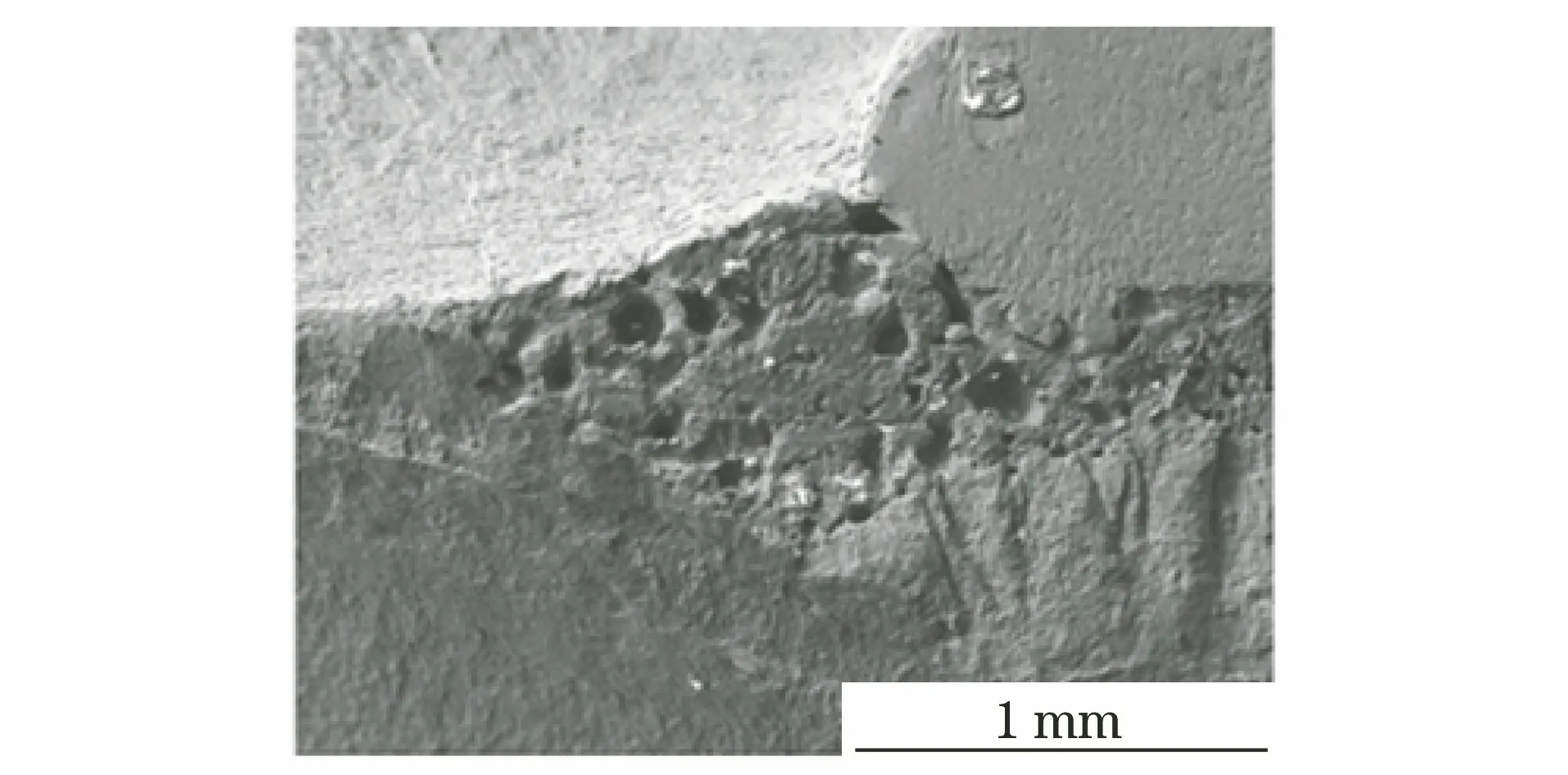

1.1.2 断口宏观分析

将断口清洗后进行观察,如图3所示,可见风叶与盖板焊接位置的断口磨损严重,掉块另一侧位于盖板上的断口较粗糙,其上分布有疲劳裂纹扩展痕迹。断口一侧的塞焊处存在孔洞缺陷,如图4所示。

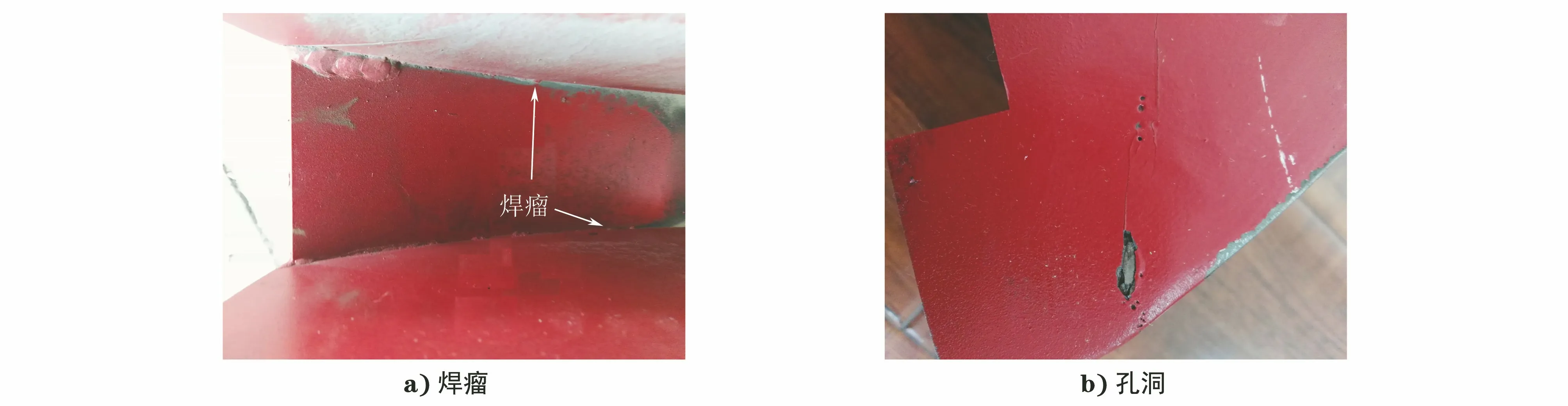

1.1.3 焊接位置处外观质量检查

该离心式风扇风叶与底板、盖板处焊接位置均可见不规则、断续分布的焊瘤,盖板与其中一个风叶焊接位置处可见孔洞类缺陷,如图5所示。

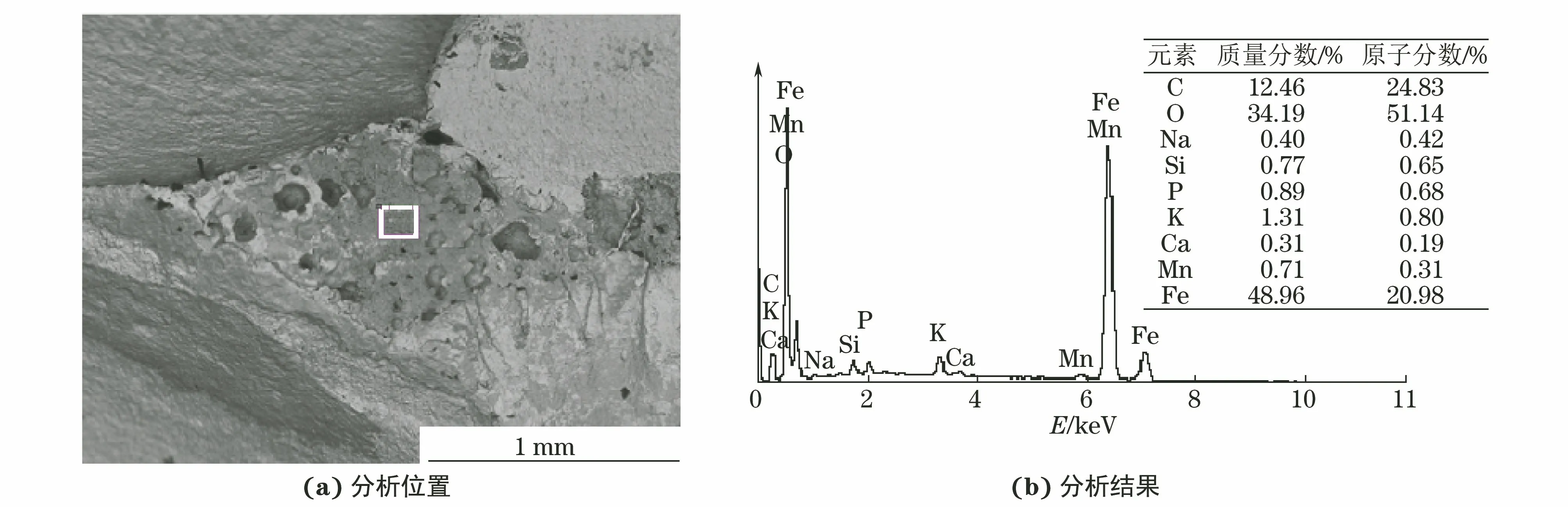

1.2 扫描电镜分析

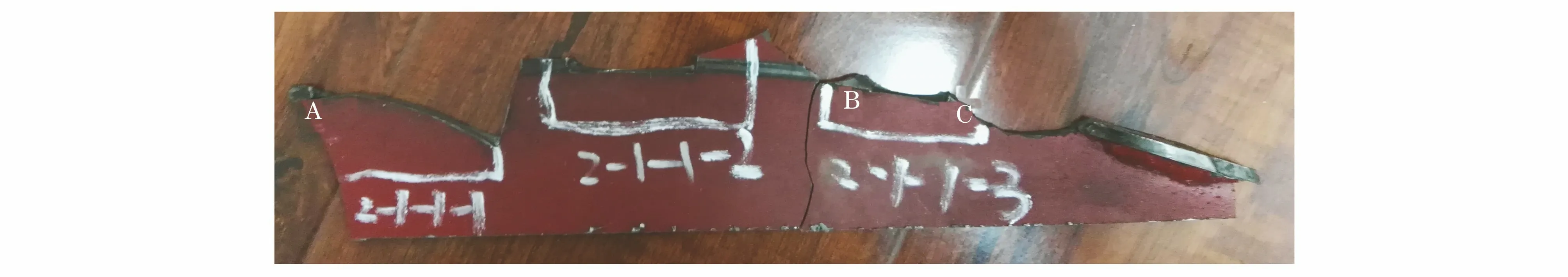

在断裂风扇的断口处取样,采用蔡司EVO18型钨灯丝扫描电镜(SEM)对其进行分析,取样位置如图6所示,塞焊位置断口SEM形貌如图7所示。可见整个断面磨损严重,其中A区域存在夹渣缺陷,如图8~10所示。

图3 断口宏观形貌Fig.3 Macro morphology of fracture

图4 孔洞缺陷宏观形貌Fig.4 Macro morphology of hole defects

图5 焊接位置处焊瘤及孔洞缺陷宏观形貌Fig.5 Macro morphology of a) welding bead and b) hole defects at welding position

图6 断口取样位置示意图Fig.6 Diagram of fracture sampling locations

图7 塞焊位置断口SEM形貌Fig.7 SEM morphology of plug welding position of fracture

图8 A区域断口SEM形貌Fig.8 SEM morphology of fracture of zone A

图9 A区域夹渣缺陷SEM形貌Fig.9 SEM morphology of slag inclusions of zone A

图10 A区域能谱分析位置和分析结果Fig.10 The energy spectrum analysis a) position and b) results of zone A

塞焊边缘B区域断口存在明显的疲劳扩展弧线[3-5],如图11和图12所示。非塞焊位置C区域断口也分布有疲劳扩展弧线,起始区指向C区域右侧,如图13和图14所示。可见断口磨损严重,部分断口上分布有明显的疲劳扩展弧线。

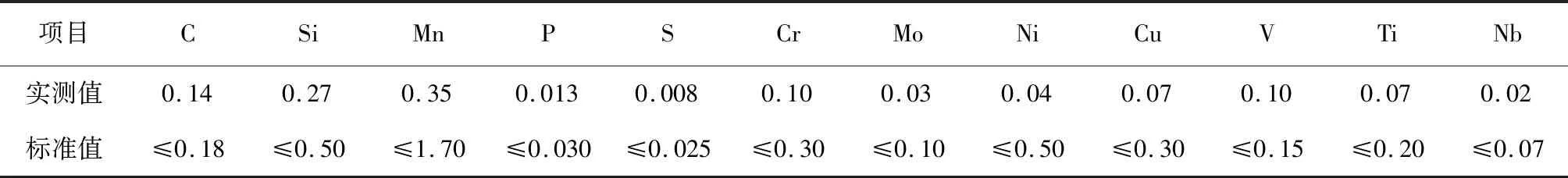

1.3 化学成分分析

在断裂风扇的盖板上取样,采用德国斯派克MAXxLMF06型直读光谱仪对其进行化学成分分析,结果见表1。可见断裂风扇的化学成分符合GB/T 1591—2008《低合金高强度结构钢》对Q345D钢的成分要求。

图11 B区域断口SEM形貌Fig.11 SEM morphology of fracture of zone B

表1 断裂风扇的化学成分(质量分数)Tab.1 Chemical compositions of the fractured fan (mass fraction) %

图12 B区域疲劳扩展弧线SEM形貌Fig.12 SEM morphology of fatigue growth arc of zone B

图13 C区域断口SEM形貌Fig.13 SEM morphology of fracture of zone C

图14 C区域疲劳扩展弧线SEM形貌Fig.14 SEM morphology of fatigue growth arc of zone C

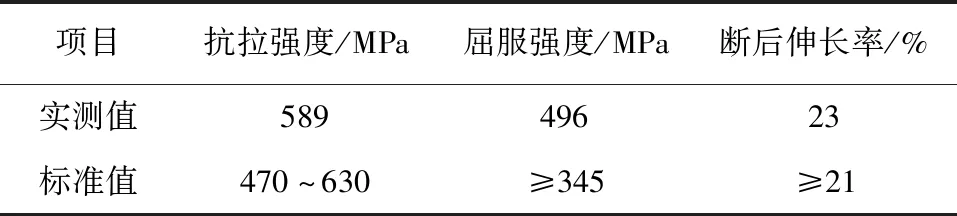

1.4 拉伸性能试验

在断裂风扇盖板上取样,采用UTM5305型电子万能试验机对其进行拉伸性能试验,结果见表2。可见断裂风扇的拉伸性能符合GB/T 1591—2018对Q345D钢的技术要求。

1.5 金相检验

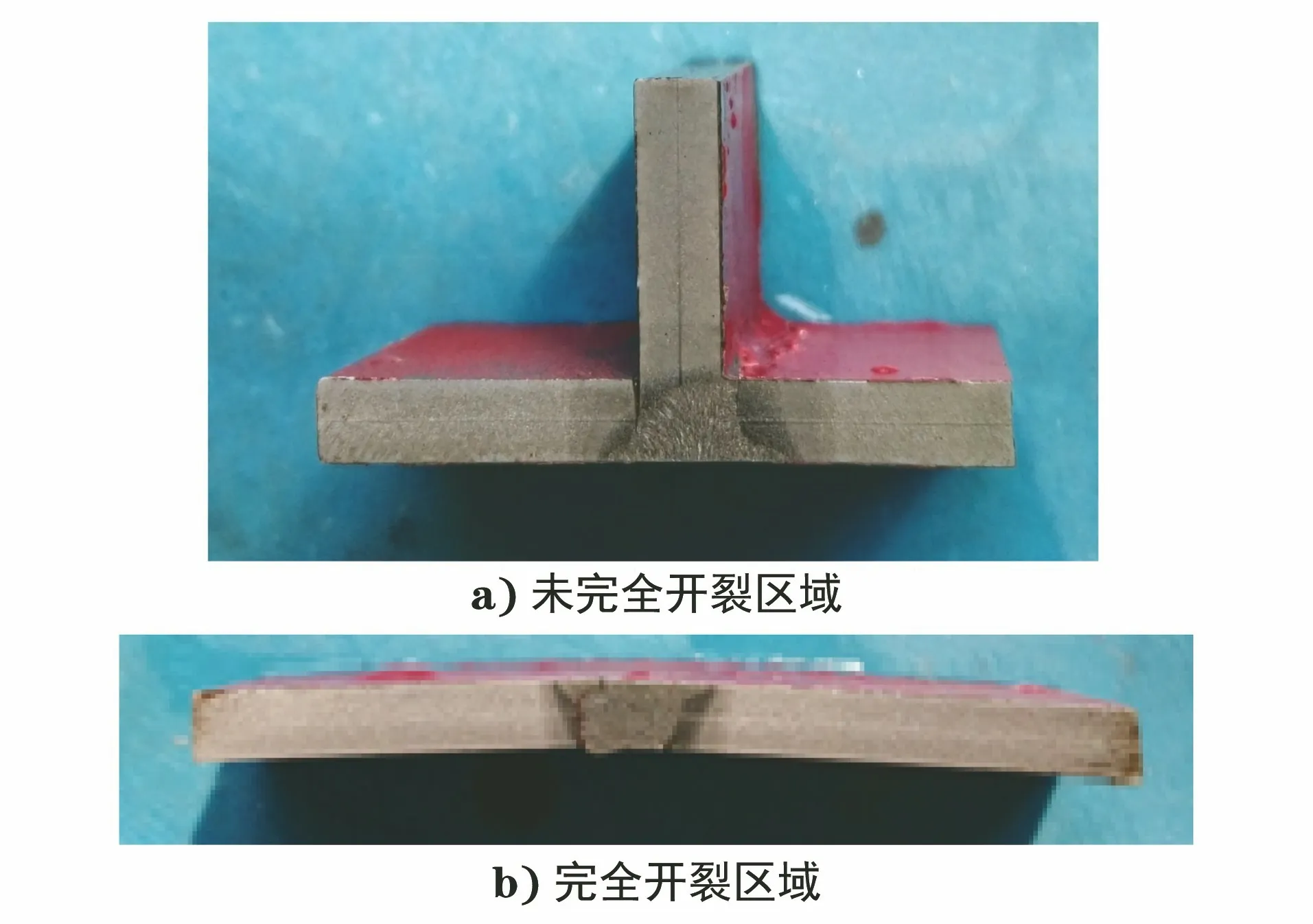

离心式风扇焊缝形式有3种,即塞焊和角焊的组合焊缝、塞焊焊缝、角焊缝,分别在3种焊缝位置取样,采用XTL-3400C型体视显微镜进行宏观观察。

表2 拉伸性能试验结果Tab.2 The test results of tensile properties

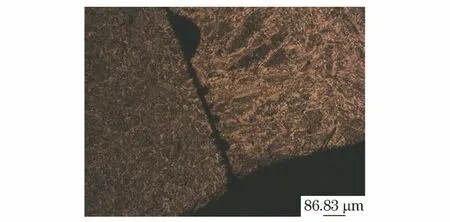

塞焊和角焊组合焊缝试样存在根部未熔合和夹渣缺陷,如图15所示。塞焊焊缝试样取自于未完全开裂区域和完全开裂区域,部分区域存在未熔合缺陷,局部区域熔深过大,如图16所示。角焊缝存在未熔合缺陷,如图17所示。由图15~17可见,该断裂离心式风扇存在未熔合、未焊透和夹渣缺陷,图纸要求未熔合缺陷不允许出现。

图15 塞焊和角焊组合焊缝试样宏观金相形貌Fig.15 Macro metallographic morphology of combination of plug and fillet welds sample

图16 塞焊焊缝试样宏观金相形貌Fig.16 Macro metallographic morphology of plug weld samples: a) incomplete cracked zone; b) complete cracked zone

图17 角焊缝试样宏观金相形貌Fig.17 Macro metallographic morphology of fillet weld sample

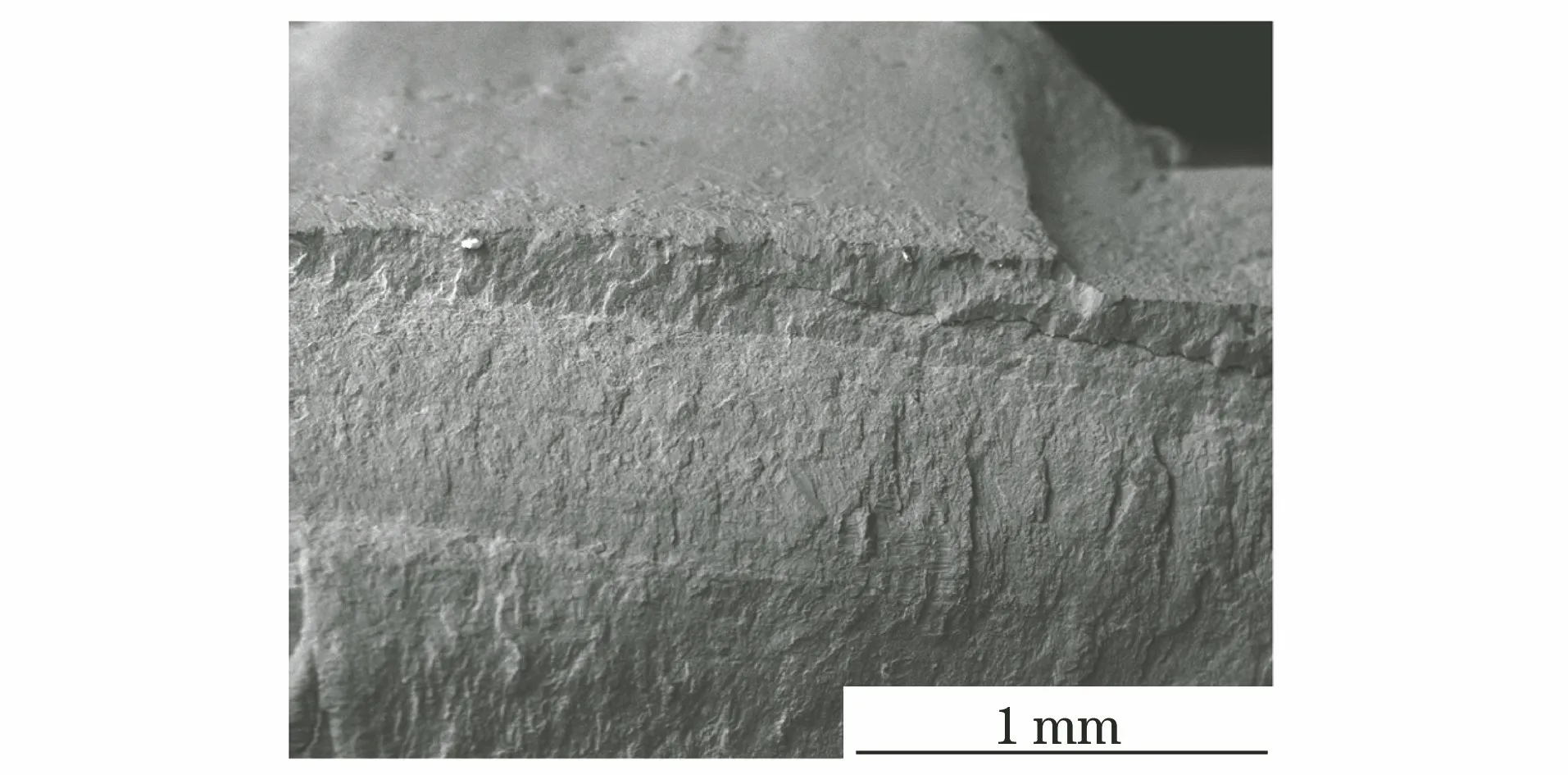

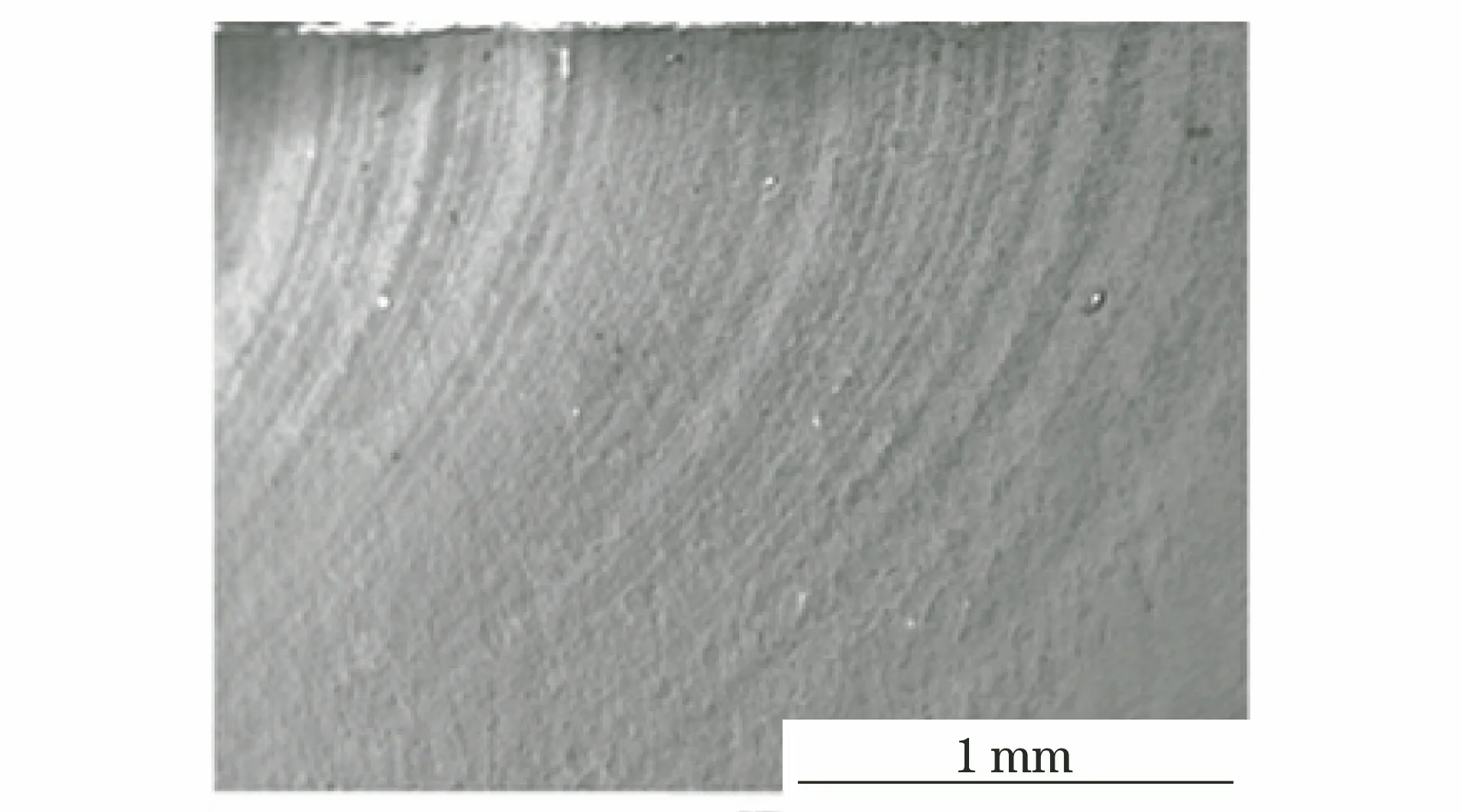

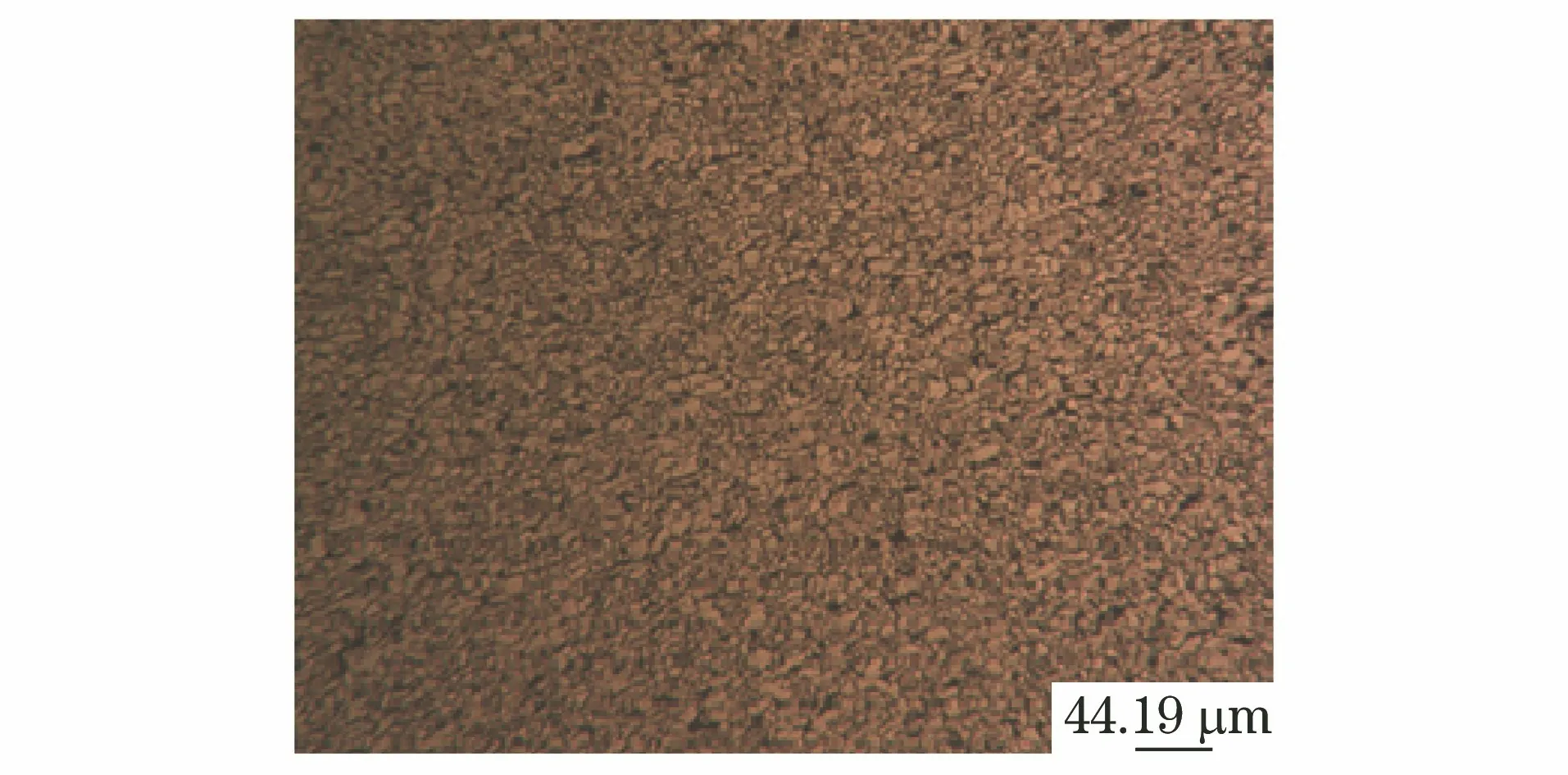

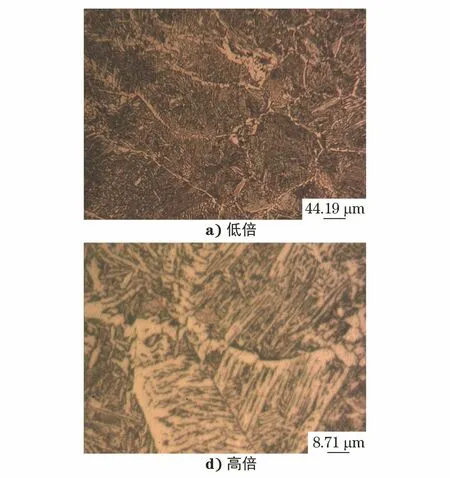

在塞焊缝处取样,采用DMM-480C型倒置式金相显微镜对其进行分析,如图18~20所示。可见母材显微组织为铁素体+少量珠光体;焊缝区显微组织为针条状铁素体+少量块状铁素体+少量珠光体;热影响区靠近熔合线处显微组织为粗大针条状铁素体+珠光体+少量块状铁素体。塞焊缝未焊透缺陷尾部裂纹微观形貌如图21所示,沿熔合线分布的裂纹微观形貌如图22所示。

图18 母材显微组织形貌Fig.18 Microstructure morphology of base metal

图19 焊缝区显微组织形貌Fig.19 Microstructure morphology of weld zone

图20 热影响区显微组织形貌Fig.20 Microstructure morphology of heat affected zone: a) at low multiple; b) at high multiple

图21 未焊透缺陷尾部裂纹微观形貌Fig. 21 Micro morphology of crack at the end of incompletedefect

图22 沿熔合线分布的裂纹微观形貌Fig. 22 Micro morphology of cracks along the fusion line

1.6 硬度测试

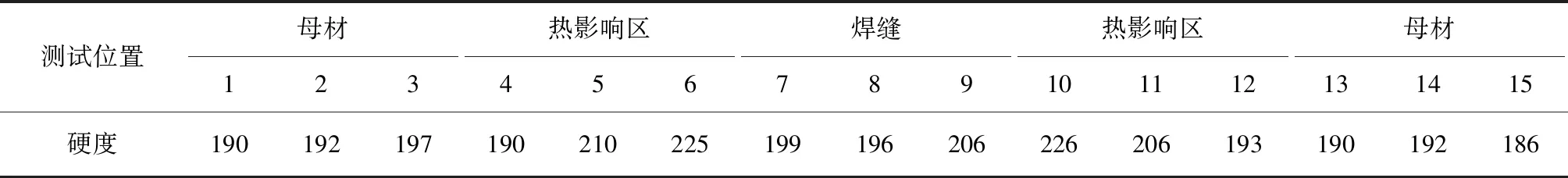

根据GB/T 4340.1—2009《金属材料 维氏硬度试验 第1部分:试验方法》对断裂风扇的焊接接头进行维氏硬度测试,结果见表3。可见整个焊接接头中热影响区硬度最高为226 HV5,符合ISO 15614.1:2012《金属材料工艺评定》中硬度不大于380 HV5的要求。

2 分析与讨论

通过以上理化检验结果可知,该断裂离心式风扇的化学成分、力学性能满足GB/T 1591—2008对Q345D钢的技术要求。焊缝表面外观检查结果表明,焊缝塞焊位置存在焊瘤、夹渣缺陷。焊缝金相检验结果表明,塞焊焊缝存在未焊透缺陷及熔深过大现象,角焊缝存在未熔合、夹渣缺陷;焊缝区显微组织为针条状铁素体+少量块状铁素体+少量珠光体,热影响区靠近熔合线处显微组织为粗大针条状铁素体+珠光体+少量块状铁素体。焊缝区维氏硬度符合标准要求。

表3 焊接接头硬度测试结果Tab.3 Hardness test results of welded joint HV5

该断裂离心式风扇塞焊位置多处存在未焊透、夹渣缺陷及熔深过大现象。未焊透缺陷会明显降低钢结构的承载强度且易在未焊合的位置引起应力集中,使用过程中在交变载荷作用下,易引起疲劳开裂。夹渣缺陷破坏了基体的连续性,也会降低钢结构的整体承载力。熔深过大会形成过大的焊接应力,在使用过程中焊接边缘拉应力处容易开裂。

由以上分析可知,该离心式风扇在盖板和风叶塞焊处产生疲劳开裂,在后续的运行过程中,疲劳源区碾合磨损严重(断口呈现碾合的平面)。随着风扇的继续运行,疲劳裂纹扩展至盖板上(盖板上的断口呈现疲劳条纹和瞬断断口的特征)。该离心式风扇断裂起源于掉块处的盖板和风叶塞焊位置。

3 结论与建议

盖板和风叶塞焊处产生疲劳开裂,在后续的运行过程中,疲劳源区碾合磨损严重,随着风扇的继续运行,疲劳裂纹扩展至盖板上,使得该离心式风扇最终发生断裂。

建议加强风扇焊接过程质量的控制,减少焊接缺陷,提高焊接质量;对焊接后的风扇进行去应力退火;在装机前对风扇进行动平衡测试,以保证风扇的平稳运行。