基于高掺量粉煤灰防渗墙的露天矿水资源保护技术

2020-04-23黄选明朱明诚曹海东

王 海,黄选明,朱明诚,曹海东,张 雁

(1.中煤科工集团西安研究院有限公司 矿山灾害防治与环境治理技术研发中心,陕西 西安 710054; 2.中煤科工集团西安研究院有限公司 水文地质研究所,陕西 西安 710054)

1992年范立民提出了保水采煤的理念,主要是针对浅埋煤层开采过程中出现的一系列环境问题而提出的,保水开采控制的核心就是控制生态水位[1-2]。陕北、内蒙古东胜地区需要保护的顶板含水层为萨拉乌苏组含水层和烧变岩含水层,主要采用充填保水采煤、窄条带保水采煤、分层(限高)保水采煤、短壁机械化保水采煤及长壁机械化快速推进保水采煤等保水采煤方法[3-5]。受保护的底板含水层为奥陶系岩溶水,主要采用黏土浆液、黏土-水泥浆、纯水泥浆或双液浆对煤层底板注浆加固的保水采煤方法[6-7]。采空区和烧变岩裂隙发育、利于地下水储存和运移,利用周围未采动的完整岩体改造形成地下水库,神华集团在大柳塔、石圪台等矿井建成32处地下水库,实现矿井水利用[3,8]。刘鹏亮[9]、崔锋等[10]利用陕北风积砂制备似膏体充填材料,实现脆弱生态环境下保水采煤。潘卫东[11]采用充填矸石替换三下压煤的充填保水采煤技术,实现了濉萧矿区绿色保水开采。

孙亚军等[12]提出了神东矿区的保水采煤基本原则,以及矿区重要水源地、厚基岩含水层、烧变岩含水层、水资源转移存贮、矿井水资源化利用等保水采煤的关键技术。李文平等[13-14]采用陕北N2红土采动破裂钻孔原位压水试验、蠕变渗透性测试、水-土相互作用试验等,发现N2红土隔水性能受采动破坏后具有很好的自我恢复功能,提出隔水层再造及其应具备的主要工程地质属性。李涛等[15]针对陕北神南矿区提出了基于采动分水岭的保水煤柱留设方法。张东升等[16]提出了覆岩裂隙表述和重构方法,构建了上位隔水层-中位阻隔层-下位基本定结构协同变化模型和渐序变化模型。侯恩科等[17]拓展了“保水采煤”的科学含义,认为“保水采煤”的基本措施应当包括保护浅部主要含水层和矿井水资源利用两部分。保水采煤实现结果为优化煤炭资源开采和水资源供需平衡之间的矛盾,达到资源开发与水环境保护协调统一[18-20]。

蒙东、新疆地区的煤田煤层厚度达到几十米,甚至达到几百米。当煤层埋藏浅、接近地表时,大多采用露天开采。露天开采具有开采成本低、资源利用率高、安全系数高等优点,富水性强、渗透性好、补给源广的第四系松散层影响露天煤矿剥离、开采,导致矿坑涌水量巨大。露天煤矿在开采过程中常用疏排降水和帷幕截流疏降和控制地下水,我国在建和生产的露天煤矿均采用疏排降水方法进行矿坑水疏降或疏干[21]。露天煤矿长时间大流量疏排降水,导致矿区周围地下水下降迅速、植被枯死、井泉干涸、土地荒漠化等生态环境问题。目前,针对露天矿的保水采煤技术研究的较少。针对露天矿特征,采用高掺量粉煤灰防渗墙探索露天矿水资源保护技术,为类似条件露天矿提供参考。

1 工程概况

研究区露天矿位于内蒙古东部,矿田东西长3.92 km,南北宽3.80 km,面积14.90 km2,矿产资源储量为243.52 Mt,可采储量为230.57 Mt,平均剥采比3.16 m3/t,生产能力6.0 Mt/a,露天矿设计服务年限为33.42 a。露天矿地势总体呈东南高西北低,东南部为低山丘陵,西北部为低洼沼泽地,区内海拔标高628~728 m,地貌单元属冲积平原类型。

1.1 地层结构

露天矿含煤段主要由低变质长焰煤、泥岩、炭质泥岩及多种砂质岩组成。露天矿可采煤层为9煤、10煤,其中,9煤层属特厚煤层,煤层平均埋深为138.93 m,10煤层为中厚煤层,属局部可采,煤层平均埋深147.66 m。

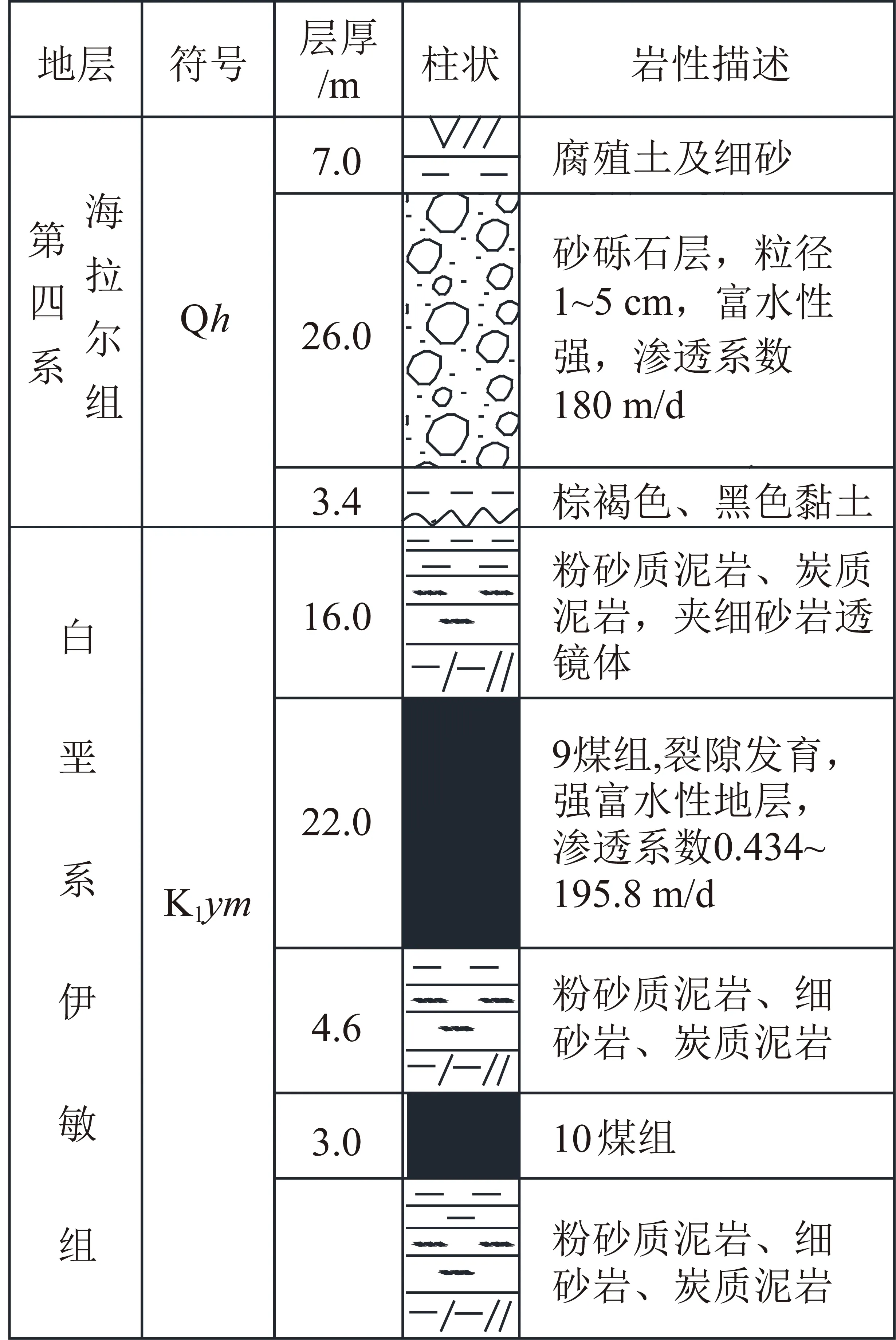

如图1所示,研究区含水层主要为第四系孔隙潜水含水层和煤岩层裂隙含水岩组。第四系孔隙潜水含水层岩性以砾石为主,厚度为0~37.60 m,平均厚度10.90 m,在井田区自北向南厚度逐渐减小,在井田西南部该地层缺失。煤岩层裂隙承压水主要是9煤组和10煤组中的裂隙水,煤层为主要储水介质,该含水层普遍发育。含煤地层纵横交错的裂隙发育。根据钻孔资料,大部分钻孔在钻进 9 煤组含水层的过程中泥浆漏失严重,属强富水性地层,局部抽水孔属弱富水性地层,单位涌水量0.184~77.782 L/(s·m);渗透系数为0.434~195.800 m/d,渗透性好。10 煤组含水层厚度较薄,富水性比 9 煤组差。

图1 露天矿地层结构示意Fig.1 Schematic diagram of strata structure in open pit mine

隔水层为第四系黏土层、第四系底板至9煤组顶板之间的泥岩、粉砂质泥岩、碳质泥岩、(含砾)黏土等、9煤组底板至10煤组顶板之间的泥岩类岩层以及10煤组底板粉砂质泥岩。黏土层可以有效阻隔大气降水直接渗入砾石含水层;黏土、泥岩等隔水岩层沉积不均一,局部缺失区构成含水层水向煤层直接渗透的天窗区。9煤组底板至10煤组顶板之间的泥岩类隔水层,厚度较薄,隔水性能较差;10煤组底板粉砂质泥岩隔水层的厚度大、隔水性能好。

1.2 矿坑涌水量及补给水源

研究区露天矿2012—2015年的疏排水量均大于100 000 m3/d,疏排水量各组成部分中,河流动态补给量平均约占疏排水总量的79%,静储量约占17%,大气降水补给量约占3%,侧向流入补给量约占1%[21]。

矿区南部地下水受地形地势影响自南向北沿矿区东西两侧的地表河流径流,其中一部分渗入矿坑,大部分排泄至河流;北侧海拉尔河河水通过砾石层沿煤层隐伏露头入渗至矿坑。由于北侧海拉尔河与矿坑中心之间分布有黏土层且砾石层厚度薄,黏土层与泥岩层渗透系数小,过水量微弱,而北侧海拉尔河与矿坑之间的砾石层厚度大,靠近煤层露头区,煤层是良好透水层,河水进入矿坑具有有利条件,此部分动态补给量为矿坑疏排水的主要组成部分。

2 高掺量粉煤灰防渗墙材料性能

根据粉煤灰在建筑材料中的质量比划分为大掺量(质量比50%以上)、中掺量(质量比30%~50%)和小掺量(质量比30%以下)粉煤灰制品[22]。煤矿采空区注浆材料中粉煤灰掺量达到70%[23],高水充填材料粉煤灰掺量最高达60%[24],水工常态混凝土粉煤灰掺量很难超过50%,周厚贵等进行了普通硅酸盐水泥+80%粉煤灰的超高掺量粉煤灰混凝土试验[25]。

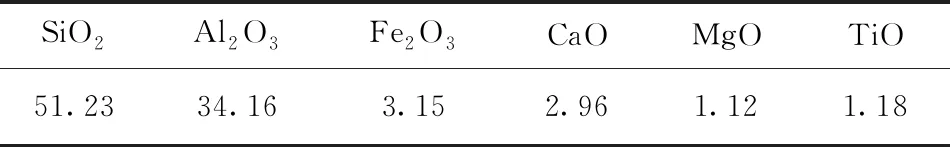

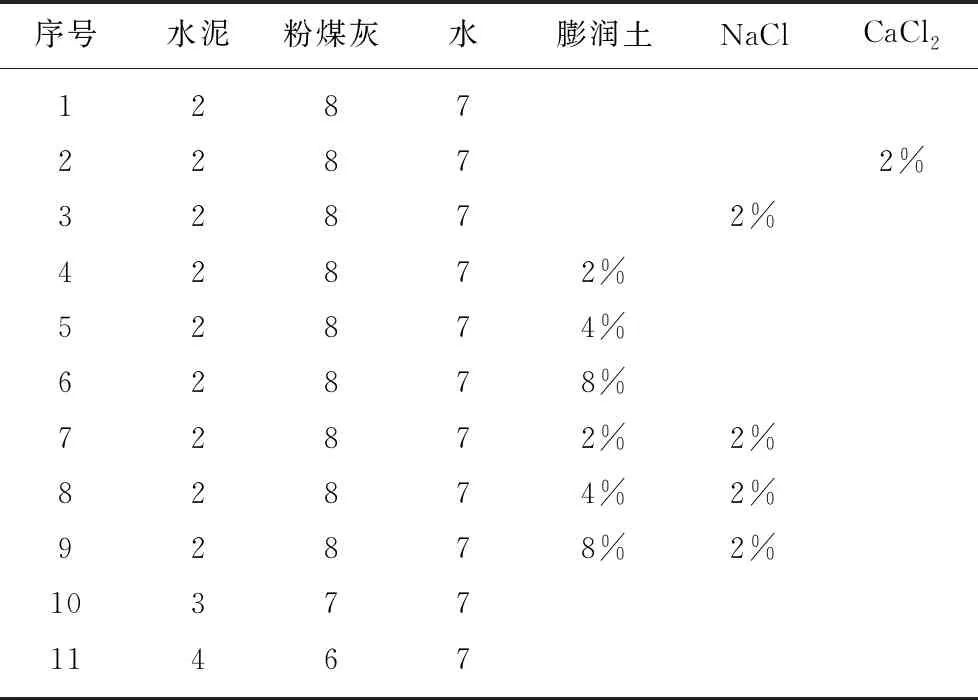

高掺量粉煤灰防渗墙材料的主要原材料有:见表1,P·O42.5普通硅酸盐水泥的比表面积369 m2/kg,初凝时间256 min、终凝时间311 min;见表2,粉煤灰为电厂Ⅱ级灰,需水量76%,烧失量5.29%,SiO2含量51.23%,Al2O3含量34.16%;膨润土为钠基膨润土;NaCl分析纯99.5%;CaCl2分析纯含量为≥96%,磷酸盐≤0.000 3%,硫酸盐≤0.02%;以及饮用水。见表3,配制水固比0.7∶1.0、水泥∶粉煤灰质量比为2∶8,3∶7,4∶6的高掺量粉煤灰防渗墙材料,并掺加适量的膨润土、NaCl或CaCl2。

表1 P·O42.5普通硅酸盐水泥性能指标

Table 1 Performance index of P·O42.5 cement

MgO含量/%SO3含量/%烧失量/%比表面积/(m2·kg-1)安定性初凝时间/min终凝时间/min抗折强度/MPa3 d28 d抗压强度/MPa3 d28 d1.551.972.06369合格2563115.68.224.849.9

表2 粉煤灰主要化学成分含量

Table 2 Main chemical components of fly ash

%

表3 材料配合比

Table 3 Filling material mix

序号水泥粉煤灰水膨润土NaClCaCl2128722872%32872%42872%52874%62878%72872%2%82874%2%92878%2%1037711467

按照表3材料配比制备70.7 mm×70.7 mm×70.7 mm的抗压试样和上口直径70 mm、下口直径80 mm、高30 mm的截头圆锥形抗渗试样,2 d脱模,将试样放置在SBY-32B型水泥试件水养护箱中养护。按照《建筑砂浆基本性能试验方法标准》JGJ/T70—2009要求进行无侧限抗压强度和抗渗压力值试验。

2.1 防渗墙材料力学性能

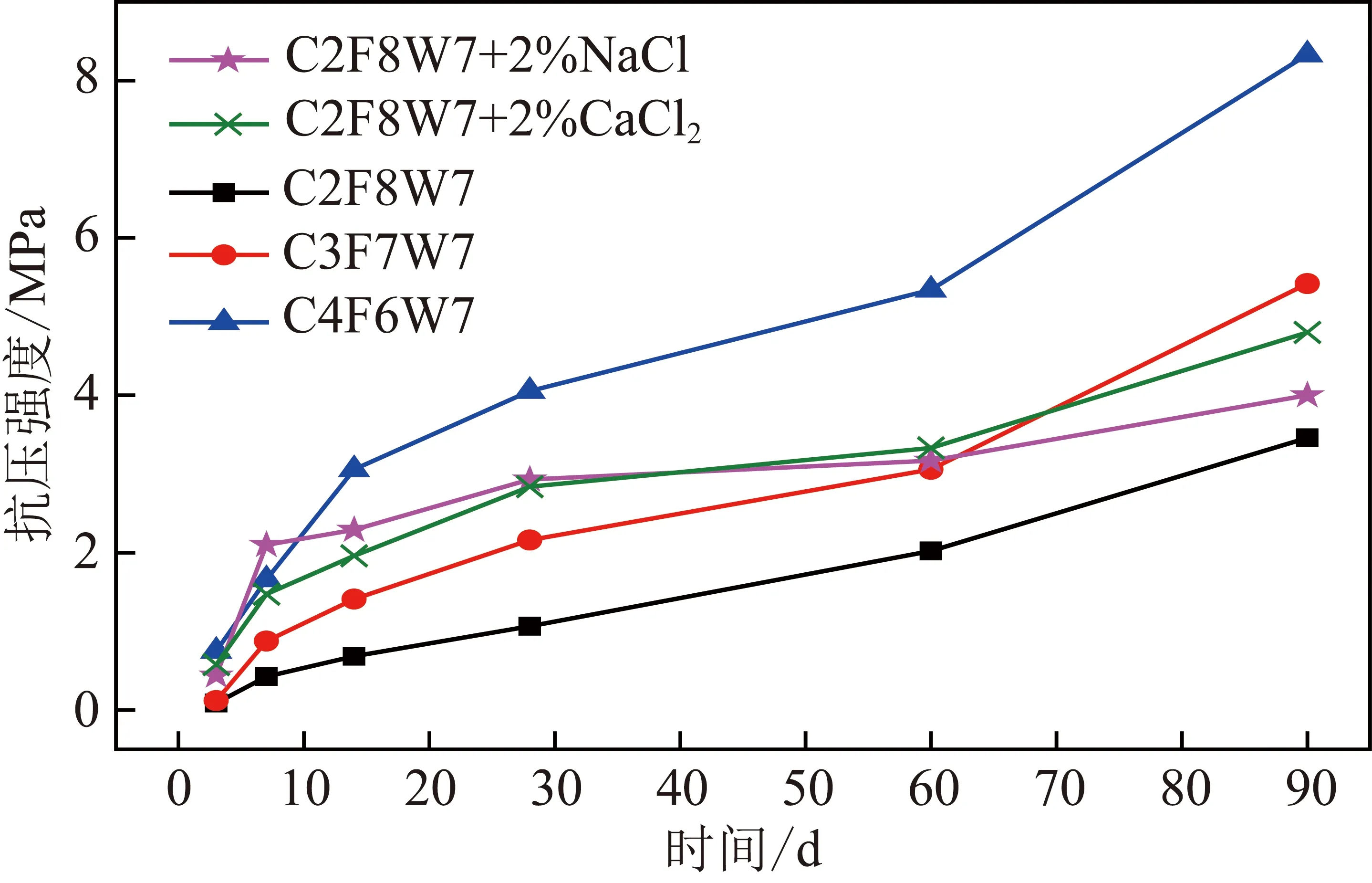

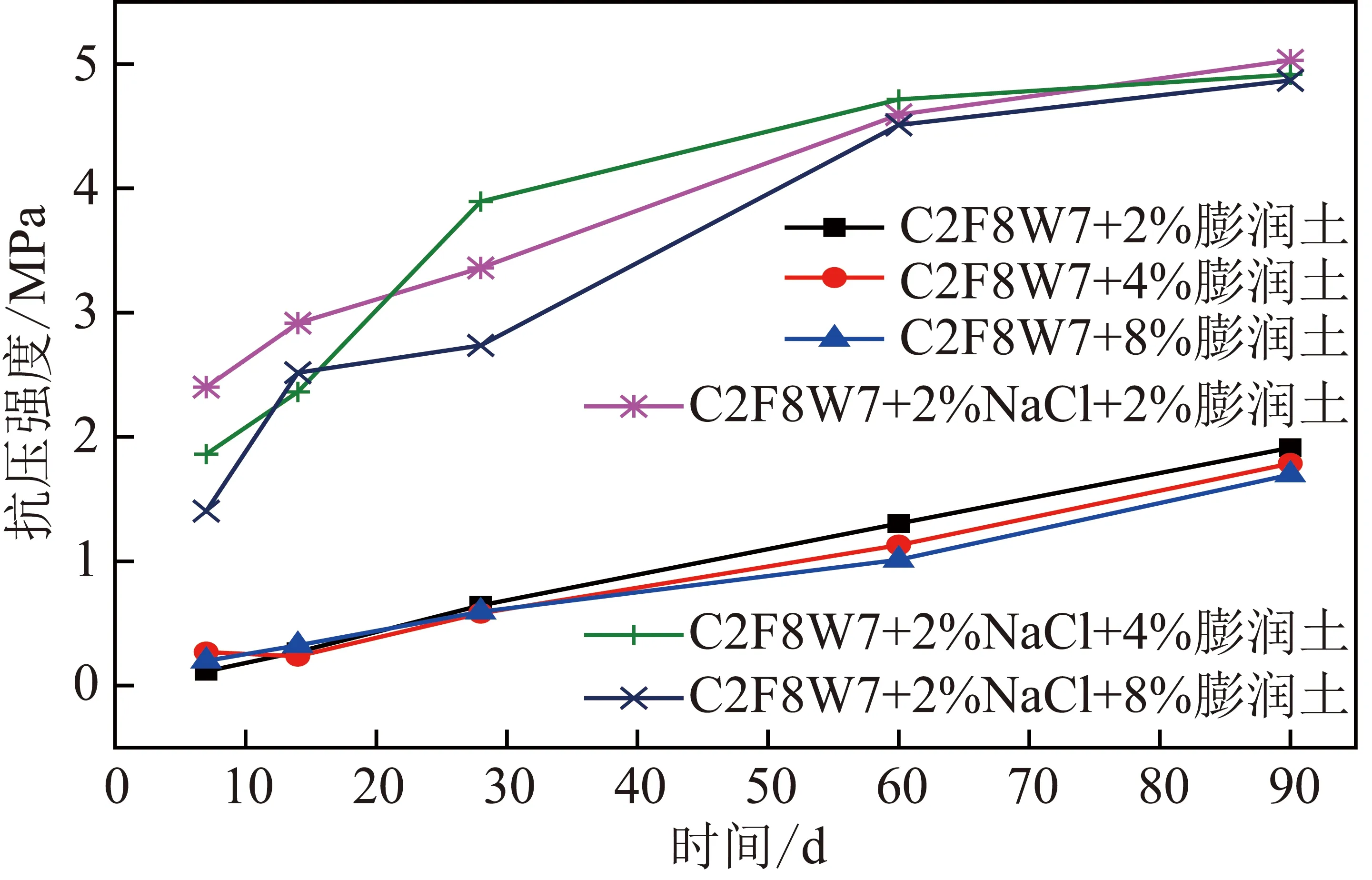

按照表3防渗墙材料配比制备70.7 mm×70.7 mm×70.7 mm的试样养护至3,7,14,28,60,90 d时,分别测试试样的抗压强度。如图2所示,水固比0.7∶1.0时,水泥∶粉煤灰质量比为2∶8(C2F8W7),3∶7(C3F7W7),4∶6(C4F6W7)以及掺加2%NaCl(C2F8W7+2%NaCl)、掺加2%CaCl2(C2F8W7+2%CaCl2)的防渗墙材料抗压强度均随着养护时间的延长而逐渐增长。水固比0.7∶1.0时,水泥∶粉煤灰质量比为2∶8,3∶7,4∶6的材料60 d抗压强度分别为28 d抗压强度的1.90倍、1.42倍、1.32倍,90 d抗压强度分别为28 d抗压强度的3.25倍、2.51倍、2.05倍。防渗墙材料抗压强度与水泥掺量呈正相关关系,而与粉煤灰产量呈负相关关系,粉煤灰水化反应较慢,在防渗墙材料后期的强度增长过程中贡献较大。

图2 高掺量粉煤灰防渗墙材料抗压强度Fig.2 Compressive strength of filling material

水固比0.7∶1.0时,掺加2%NaCl的水泥:粉煤灰质量比为2∶8的防渗墙材料的3,7,14,28,60,90 d抗压强度分别为无掺加材料的4.89倍、4.92倍、3.35倍、2.75倍、1.57倍和1.16倍,而掺加2%CaCl2的水泥:粉煤灰质量比为2∶8的防渗墙材料的3,7,14,28,60,90 d抗压强度分别为6.44倍、3.46倍、2.86倍、2.67倍、1.65倍和1.38倍。NaCl,CaCl2激发剂对粉煤灰活性激发效果明显,高掺量粉煤灰防渗墙材料的早期强度显著提高,CaCl2的激发效果略好于NaCl的激发效果。

如图3所示,掺加膨润土后,防渗墙材料的抗压强度显著降低,并随着膨润土掺量的增加而降低。水固比0.7∶1.0时,掺加2%NaCl和2%膨润土的水泥:粉煤灰质量比为2∶8的防渗墙材料7,14,28,60,90 d抗压强度分别为无掺加材料的5.63倍、4.26倍、3.17倍、2.27倍和1.45倍,掺加2%NaCl和4%膨润土的水泥∶粉煤灰质量比为2∶8的防渗墙材料7,14,28,60,90 d抗压强度分别为无掺加材料的4.36倍、3.45倍、3.65倍、2.33倍和1.42倍,掺加2%NaCl和8%膨润土的水泥:粉煤灰质量比为2∶8的防渗墙材料7,14,28,60,90 d抗压强度分别为无掺加材料的3.29倍、3.67倍、2.57倍、2.22倍和1.41倍。由此可见,当水固比、水泥粉煤灰比例和激发剂一定时,防渗墙材料的抗压强度随着膨润土掺量的增加先增加后缓慢降低。

图3 膨润土对防渗墙材料强度影响Fig.3 Influence of bentonite on the strength of fly ash material

在膨润土和激发剂NaCl的共同作用下,高掺量粉煤灰防渗墙材料的抗压强度大于激发剂NaCl,CaCl2作用下的抗压强度值。在激发剂存在的情况下,膨润土对高掺量粉煤灰防渗墙材料抗压强度的增长具有正向促进作用,掺加量为胶凝材料的4%时效果较佳。而当无激发剂存在时,膨润土对高掺量粉煤灰防渗墙材料抗压强度的增长具有负向促进作用。

2.2 防渗墙材料抗渗性能

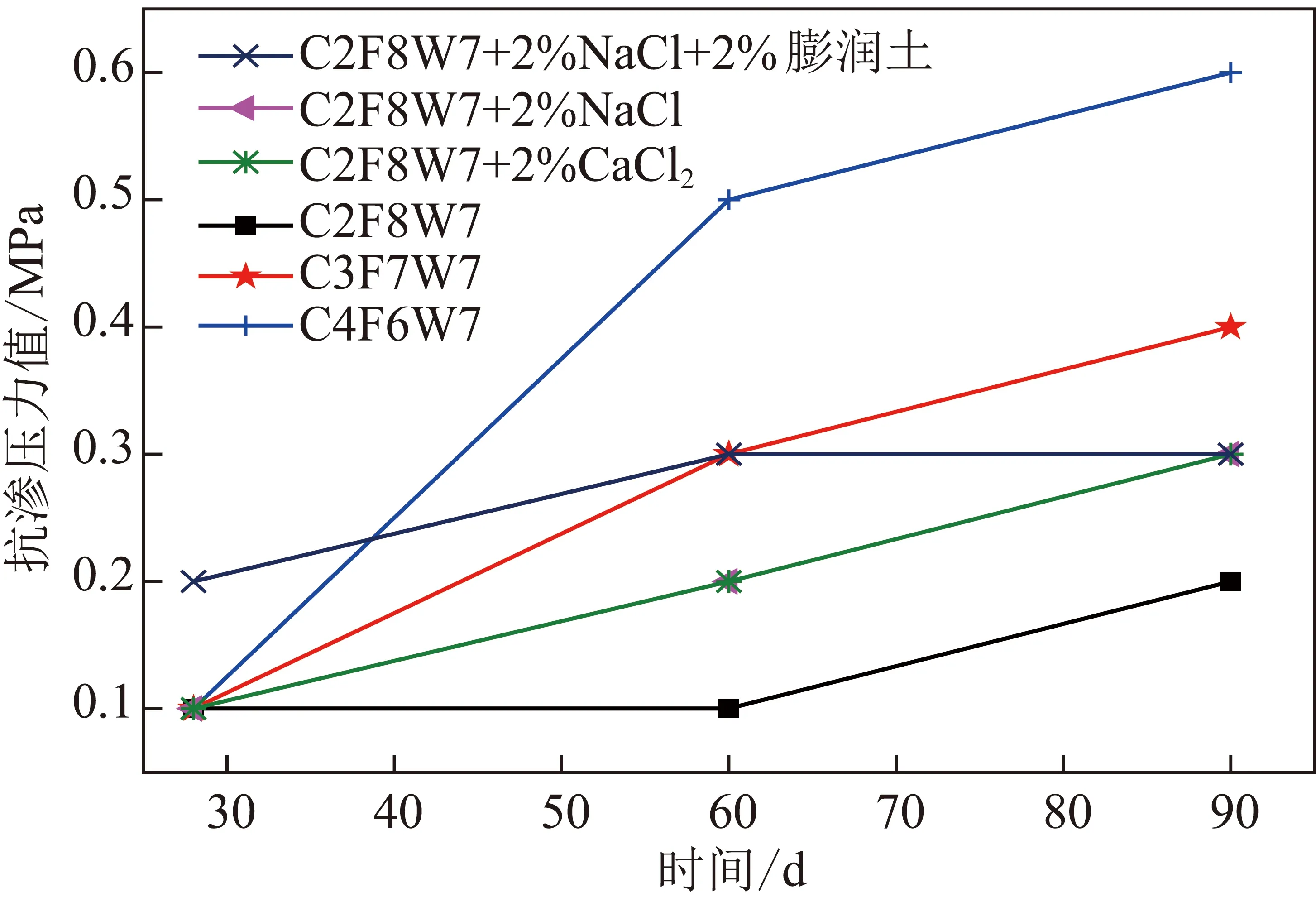

高掺量粉煤灰防渗墙材料的抗渗性能测试按照《建筑砂浆基本性能试验方法标准》JGJ/T 70—2009要求进行。当试样养护至28,60,90 d时,分别测试其抗渗压力值。

如图4所示,受粉煤灰水化反应慢的影响,28 d时高掺量粉煤灰防渗墙材料的抗渗压力值均小于0.2 MPa,后期随着水化反应时间的延长而增大。抗渗压力值与水泥掺量呈正相关关系,随水泥掺量的增加而提高。掺加2%NaCl与掺加2%CaCl2的防渗墙材料抗渗压力值相当,在激发剂作用下,防渗墙材料抗渗压力值较无激发剂的抗渗压力值提高0.1 MPa。水固比0.7∶1.0、水泥:粉煤灰质量比为2∶8时,同时掺加2%NaCl和2%膨润土的防渗墙材料的抗渗压力值较无掺加料情况下提高0.1~0.2 MPa。

图4 高掺量粉煤灰防渗墙材料抗渗压力值Fig.4 Impermeability of high content fly ash material

2.3 防渗墙材料微观结构分析

通过场发射扫描电子显微镜观测高掺量粉煤灰防渗墙材料的微观形态,仪器为日本电子生产的JSM-7500F,放大倍数25~300 000,加速电压0.1~30 kV,分辨率1.0 nm/15 kV,1.4 nm/1 kV。分别选取90 d龄期的水固比0.7∶1.0、水泥∶粉煤灰为2∶8无激发剂、掺加2%NaCl和掺加2%CaCl2的3个试样进行微观结构分析。

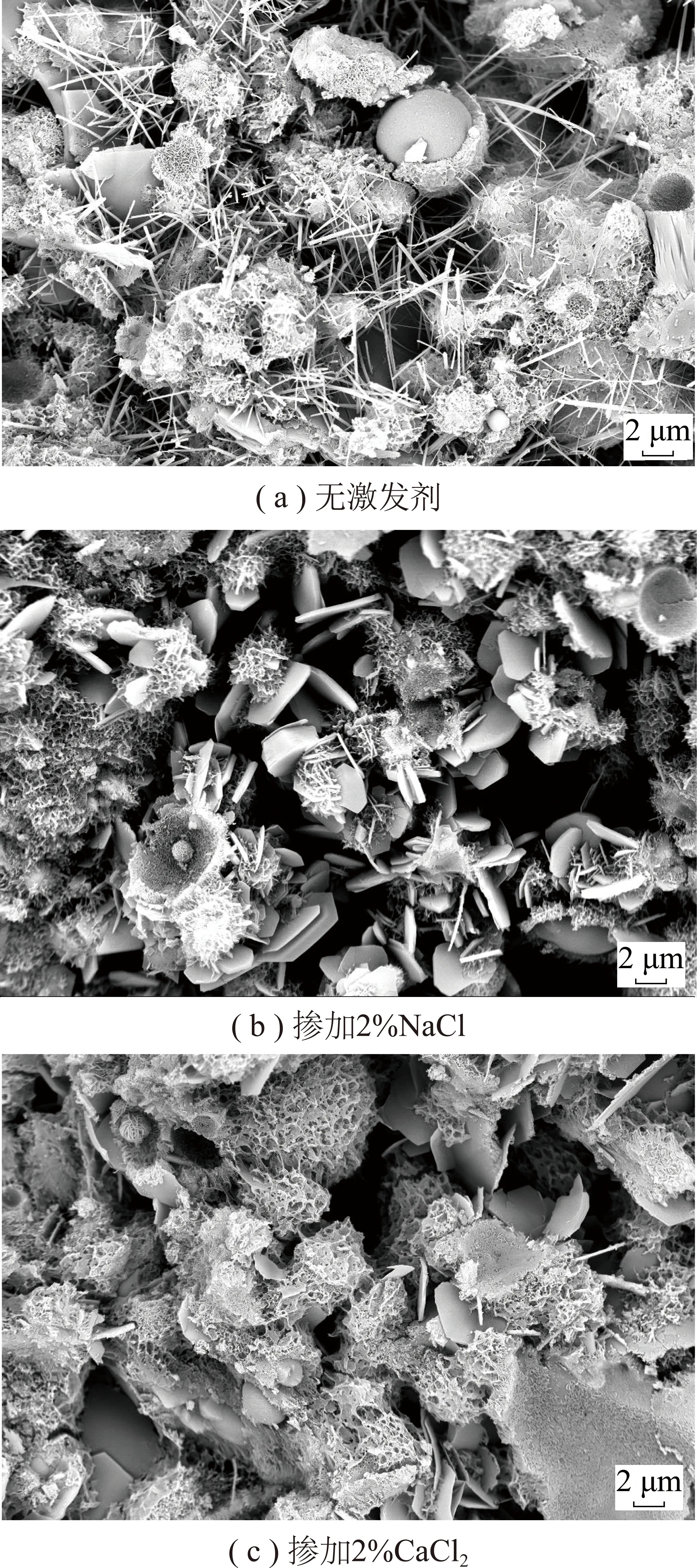

图5给出了2 500倍下的无激发剂、掺加2%NaCl和掺加2%CaCl2的高掺量粉煤灰防渗墙材料的SEM图像。

图5 防渗墙材料SEM微观结构Fig.5 SEM microstructure of filling material

如图5(a)所示,高掺量粉煤灰防渗墙材料的微观结构中主要由未水化的粉煤灰颗粒和水化产物水化硅酸钙(CSH)、水化铝酸钙(CAH)、氢氧化钙(CH)等组成。水化产物的形态主要有纤维状或簇状的水化硅酸钙(CSH)、六方片状的水化铝酸钙(CAH)和片状的氢氧化钙(CH)。

如图5(b),(c)所示,掺加2%NaCl和掺加2%CaCl2的高掺量粉煤灰防渗墙材料的微观结构中主要由未水化的粉煤灰颗粒和水化产物水化硅酸钙(CSH)、水化铝酸钙(CAH)、水化氯铝酸钙(C3A·CaCl2·12 H2O)、氢氧化钙(CH)等组成。水化产物的形态主要有纤维状或簇状的水化硅酸钙(CSH)、六方片状的水化铝酸钙(CAH)、六方板状的水化氯铝酸钙(C3A·CaCl2·12 H2O)和片状的氢氧化钙(CH)。

由图5比较可见,掺加NaCl,CaCl2的防渗墙材料孔隙较小、致密,部分粉煤灰颗粒整体出现缺失状态、表面被水化产物覆盖,孔隙间填充着六方板状水化氯铝酸钙(C3A·CaCl2·12H2O)和六方片状水化铝酸钙(CAH),已经明显呈现出发挥活性的状态,掺加CaCl2的防渗墙材料的致密性、粉煤灰水化反应程度均大于掺加NaCl的防渗墙材料,进一步印证了图2所示的掺加2%CaCl2的防渗墙材料抗压强度大于掺加2%NCl的防渗墙材料。无激发剂作用下的高掺量粉煤灰防渗墙材料孔隙相对较大,孔隙间充填纤维状或簇状水化硅酸钙(CSH)。

2.4 激发剂对粉煤灰基防渗墙材料性能影响

粉煤灰活性来自于玻璃体的解聚能力及多孔玻璃体和玻璃珠中的可溶性氧化铝、氧化硅等活性成分,其含量越多,粉煤灰的化学活性就越大。CaO在有水存在的条件下可以与活性Al2O3,SiO2反应,生成水化产物水化铝酸钙(CAH)和水化硅酸钙(CSH)[26-27]:

(1)

(2)

mCaO·Al2O3·nH2O

(3)

掺加CaCl2后,通过形成水化氯铝酸盐、提高体系Ca2+浓度和降低水化产物的ξ电位实现激发粉煤灰的作用[24]。氯盐中的Ca2+和Cl-扩散能力较强,穿过粉煤灰颗粒表面的水化层、与内部的活性Al2O3反应生成水化氯铝酸钙[27]。

3CaO·Al2O3·CaCl2·10 H2O

(4)

掺加NaCl后,通过形成水化氯铝酸盐、降低水化产物的ξ电位实现激发粉煤灰的作用[24]。氯盐中的Cl-扩散能力较强,穿过粉煤灰颗粒表面的水化层、与内部的活性Al2O3反应生成水化氯铝酸钙。NaCl较CaCl2缺乏Ca2+的激发作用,因此高掺量粉煤灰防渗墙材料中NaCl对粉煤灰的激发效果弱于CaCl2。

钠基膨润土是一种蒙脱石黏土岩,主要化学成分是SiO2,Al2O3和H2O,以及Fe,Mg,Ca,Na,K等元素。具有较强的阳离子交换能力,与氯盐激发剂共同作用下,促进粉煤灰活性的进一步激发。同时膨润土吸水后体积膨胀可达数倍至30倍,进一步填充了防渗墙材料中粉煤灰颗粒之间的孔隙,提高了防渗墙材料的强度和抗渗性能。

2.5 激发剂对防渗墙材料黏度影响

利用美国RST-CC浆式流变仪测试高掺量粉煤灰防渗墙材料的黏度随剪切速率之间的变化规律,采用稳态剪切,设计剪切速率由0 s-1线性增加至60 s-1,再线性减小到0 s-1,测试时间120 s,实时监测并输出浆液黏度随剪切速率变化关系。

如图6所示,水固比0.7∶1.0时,水泥:粉煤灰质量比分别为2∶8,3∶7,4∶6的防渗墙材料的黏度随剪切速率的增加首先呈现急剧降低,即出现剪切变稀现象,然后材料黏度随着剪切速率的进一步增加降低到最低后开始缓慢增大,即出现剪切增稠现象[28],拐点位置在剪切速率30 s-1。水泥:粉煤灰质量比为3∶7的材料的黏度最大,而水泥:粉煤灰质量比为2∶8的材料黏度略大于水泥:粉煤灰质量比为4∶6的防渗墙材料。

图6 材料黏度变化曲线Fig.6 Viscosity curves of filling material

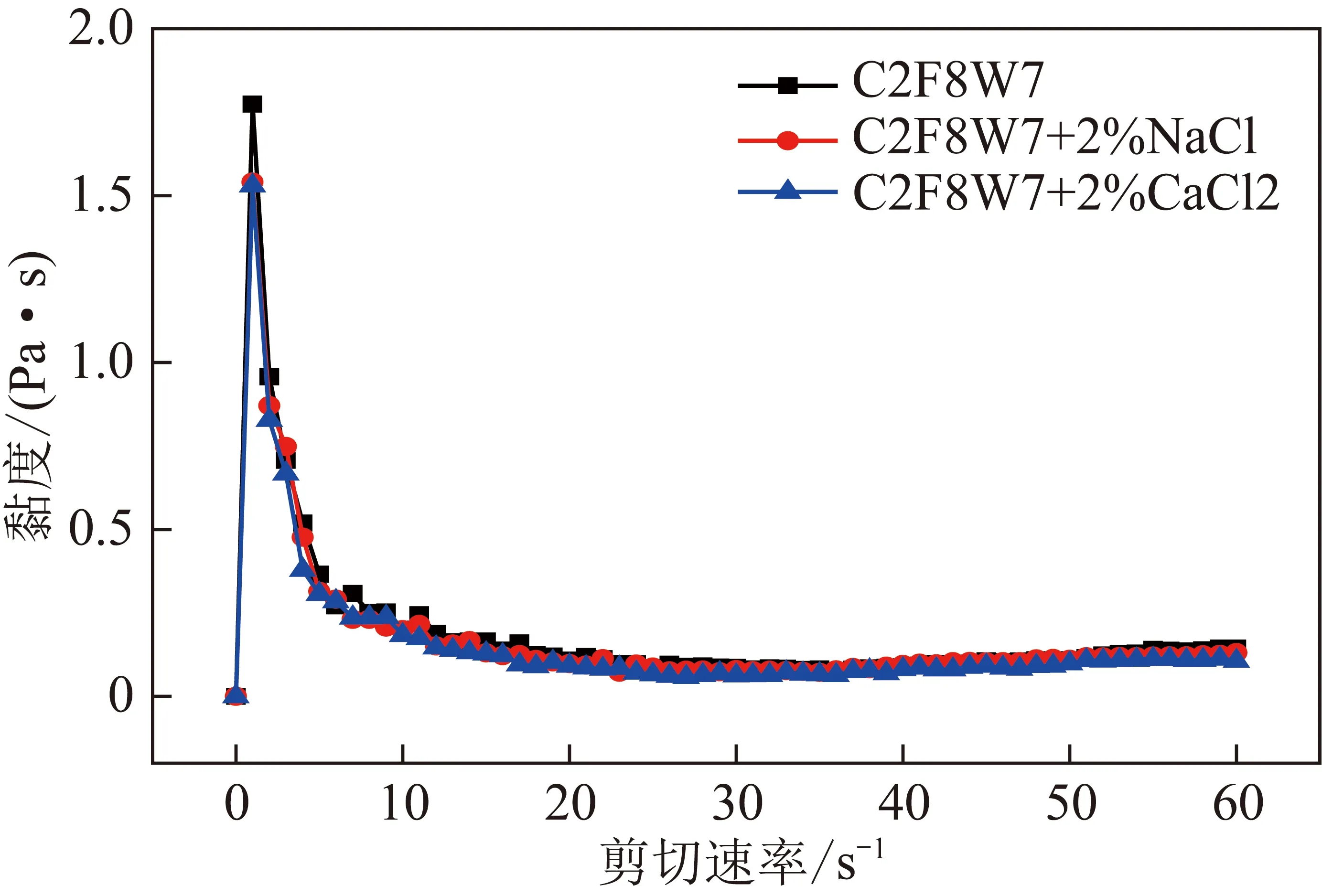

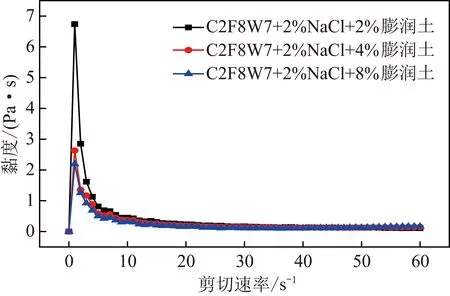

如图7所示,水固比0.7∶1.0、水泥:粉煤灰质量比为2∶8时,无外加剂、掺加2%NaCl、掺加2%CaCl2的材料的黏度同样随剪切速率的增加先呈现急剧降低,即出现剪切变稀现象,然后材料黏度随着剪切速率的进一步增加降低,在剪切速率30 s-1时出现拐点,开始缓慢增大,即出现剪切增稠现象。水泥:粉煤灰质量比为2∶8的材料的黏度最大,而掺加2%NaCl与掺加2%CaCl2的材料黏度大小相似。

图7 激发剂对防渗墙材料黏度影响Fig.7 Influence of activator on viscosity of filling material

如图8所示,水固比0.7∶1.0、水泥:粉煤灰质量比为2∶8、掺加2%NaCl时,掺加2%膨润土、掺加4%膨润土、掺加8%膨润土的材料的黏度同样随剪切速率的增加先呈现急剧降低,即出现剪切变稀现象,然后材料黏度随着剪切速率的进一步增加而缓慢降低,未出现剪切增稠现象。由于膨润土溶液的粘滞性、触变性和润滑性,高掺量粉煤灰防渗墙材料的黏度随着膨润土掺量的增加而减小,并消除了剪切增稠现象,有利于材料的渗流扩散。

图8 膨润土对材料黏度影响Fig.8 Influence of bentonite on viscosity of filling material

3 露天矿水资源保护技术

通过在露天煤矿北侧建造防渗墙,拦截海拉尔河动态补给量,达到减少矿坑疏排水量、保护矿坑外围生态环境、实现煤矿绿色保水开采。防渗墙采用水固比0.7∶1.0、水泥:粉煤灰质量比为2∶8、掺加2%工业盐、2%膨润土的高掺量粉煤灰防渗墙与垂向叠覆铺设防渗膜构成。

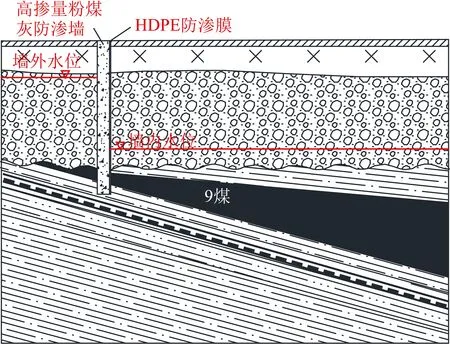

如图9所示,防渗墙沿9煤露头线布置,长度5 950 m,东、西两端止于砂砾石层缺失区,其中高掺量粉煤灰防渗墙约3 100 m。如图10所示,防渗墙厚650 mm,深入9煤底板以下基岩2 m,墙顶标高623 m,采用液压抓斗和双轮铣成槽,槽深30~58 m,防渗墙阻隔了9煤与防渗墙外侧深厚砂砾石层的水力联系,彻底隔绝了防渗墙内与墙外的水力联系,墙内外形成明显的水位差,确保了露天矿矿坑不受墙外河流及松散含水层影响。

图9 防渗墙平面布置Fig.9 Layout plan of cutoff wall

图10 防渗墙剖面Fig.10 Section layout of cutoff wall

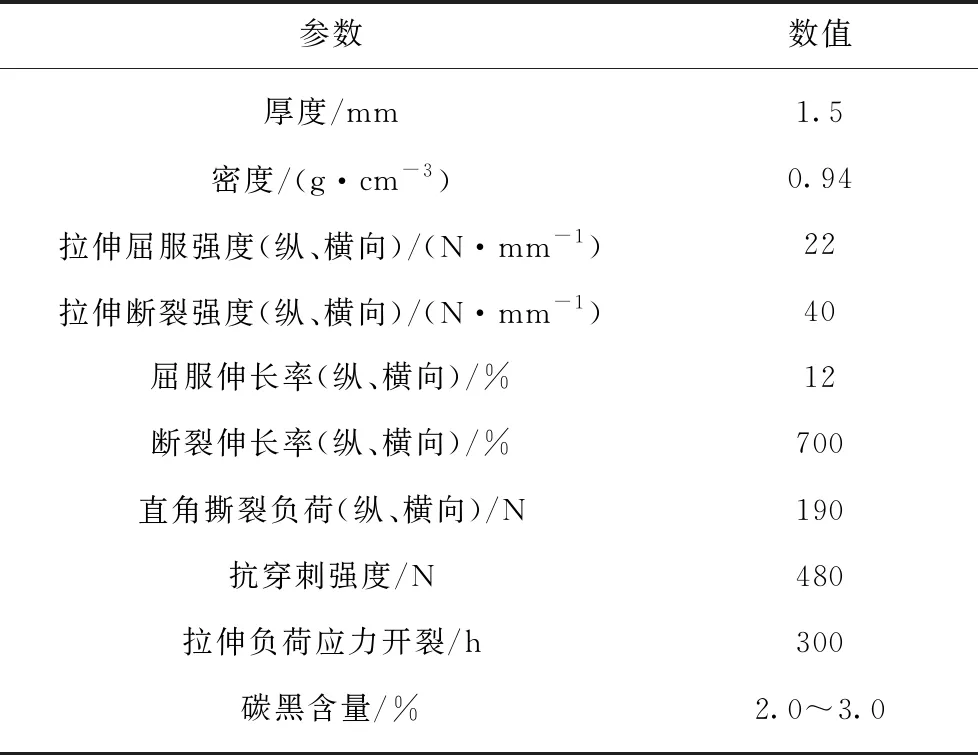

如图10所示,在槽内一侧叠覆铺设如表4所示的1.5 mm厚HDPE防渗膜,HDPE防渗膜之间搭接2 m。在防渗膜与槽段内灌注水固比0.7∶1.0、水泥:粉煤灰质量比为2∶8、掺加2%工业盐、2%膨润土的高掺量粉煤灰防渗墙材料进行充填,置换出槽段内护壁泥浆,实现泥浆循环利用。高掺量粉煤灰防渗墙与HDPE防渗膜固结为有机的整体,共同形成一道连续、可靠、稳定的源头堵截、隔离露天矿水资源的防渗墙体,实现露天矿水资源源头保护,恢复并维持矿区外生态水位。

表4 防渗膜主要参数

Table 4 Main parameters of impermeable film

参数数值厚度/mm1.5密度/(g·cm-3)0.94拉伸屈服强度(纵、横向)/(N·mm-1)22拉伸断裂强度(纵、横向)/(N·mm-1)40屈服伸长率(纵、横向)/%12断裂伸长率(纵、横向)/%700直角撕裂负荷(纵、横向)/N190抗穿刺强度/N480拉伸负荷应力开裂/h300碳黑含量/%2.0~3.0

4 露天矿水资源保护技术应用效果

截至2019-06-19,高掺量粉煤灰防渗墙完成1 998 m。露天矿矿坑涌水量呈现逐渐减小的趋势,防渗墙内外潜水含水层水位差呈现增大趋势,高掺量粉煤灰防渗墙的效果逐渐显现,初显露天矿水资源保护技术的优势。

如图11所示,2018年6月开始建造防渗墙,矿坑涌水量在汛期没有上涨,并逐渐呈现减小趋势,截至2018年11月,防渗墙建造1 288 m,矿坑涌水量逐渐减小,减少约5 900 m3/d;2019年4月初继续防渗墙建造,截至2019-06-19,防渗墙共建造1 998 m,矿坑涌水量减少23 478 m3/d。自防渗墙建造开始,露天矿矿坑涌水量减少约24 000 m3/d。

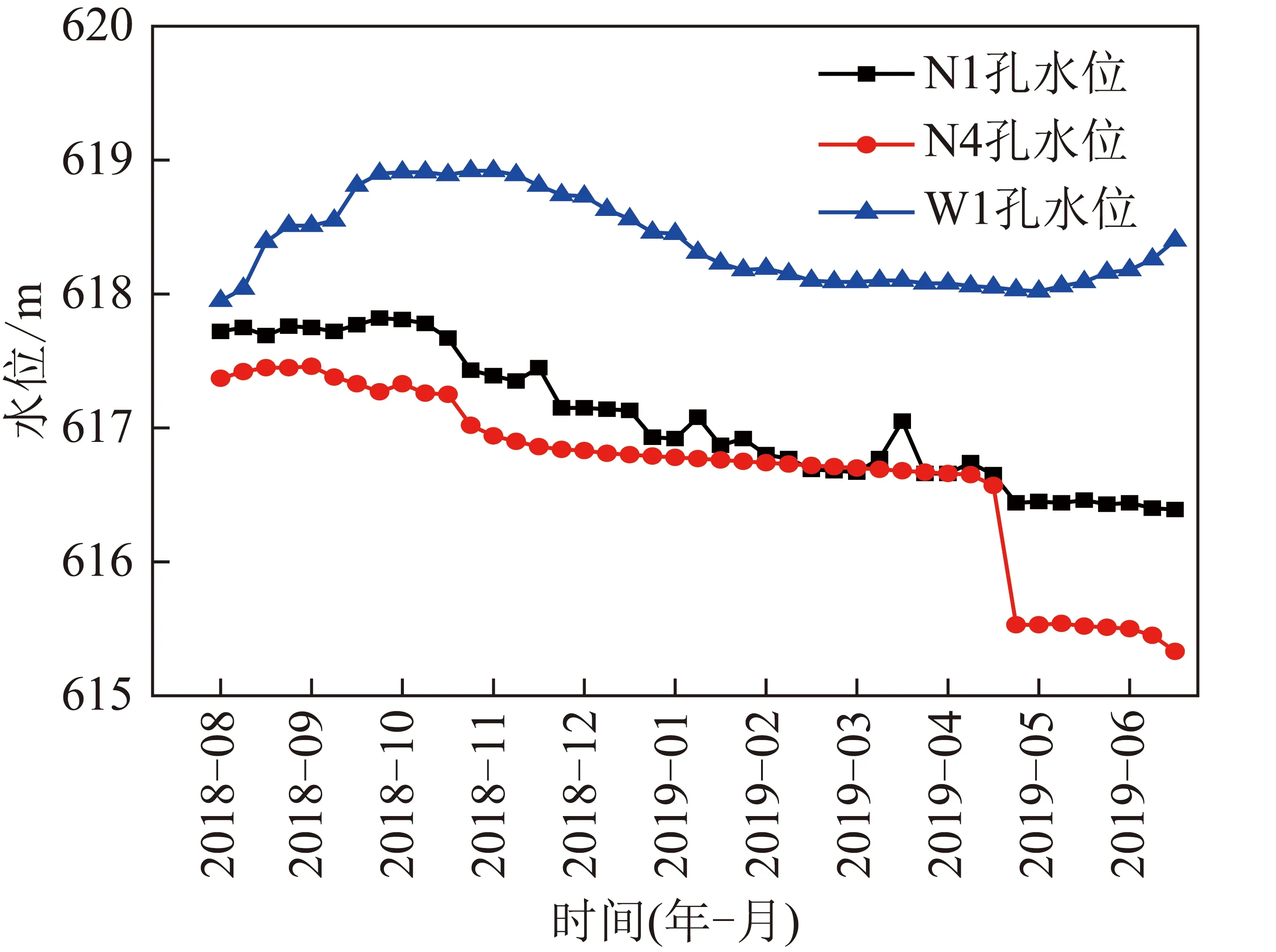

图11 露天矿矿坑涌水量减少量Fig.11 Amount reduce of water inflow of open pit mines

如图12所示,N1,N4孔为防渗墙内侧水位观测孔,W1为防渗墙外侧水位观测孔。自2018年8月开始,墙外观察孔W1水位逐渐抬升,水位埋深不断减小,达到-6~-7 m,水位恢复到植被所需的生态水位;而墙内观测孔N1,N4水位逐渐降低,2019年5月,墙内观测孔N4水位急剧降低,墙内外水位差已增大至2.3~3.2 m。

图12 墙内外观测孔水位变化Fig.12 Change of water level in observation hole inside and outside wall

露天矿高掺量粉煤灰防渗墙外侧水位抬升,有利于草原植被的生长,确保了植被生长所需的合理水位;防渗墙内侧水位的降低、矿坑涌水量的减少,避免了水资源的浪费,降低了排水费用,保障了露天矿的安全生产,初步实现了露天矿保水采煤。

5 结 论

(1)高掺量粉煤灰防渗墙材料的最佳配比为水固比0.7∶1.0、水泥与粉煤灰质量比为2∶8、水泥为PO42.5水泥、粉煤灰为电厂Ⅱ级灰,掺加2%粉煤灰激发剂(NaCl)、2%钠基膨润土,60 d强度达到4.5 MPa,抗渗压力值达到0.3 MPa。

(2)CaCl2和NaCl对高掺量粉煤灰防渗墙材料具有良好的激发效果,加快粉煤灰活性发挥、促进水化反应、减小颗粒间孔隙,显著提高防渗墙材料的早期强度和抗渗性能。

(3)高掺量粉煤灰防渗墙材料的黏度随着剪切速率的变化具有明显的剪切变稀和剪切增稠现象,膨润土可增加防渗墙材料的黏度,消除其剪切增稠现象,并提高材料的抗渗性能。

(4)高掺量粉煤灰防渗墙实现了露天矿绿色保水采煤,墙外水位逐渐恢复到生态水位、墙内水位不断降低,矿坑涌水量减少,墙外水位恢复,水资源和生态环境得到保护。