新能源汽车传动系统的轻量化设计与典型应用

2020-04-23上海汽车变速器有限公司上海201807费宁忠

■上海汽车变速器有限公司 (上海 201807) 费宁忠

高级工程师 费宁忠

汽车轻量化之所以成为推动汽车行业发展的滚滚洪流,是与现代社会对环保节能的迫切需求紧密结合在一起的。美国政府以法规形式规定2017—2025新款车型的燃油经济性必须比2012年的水平提升近一倍,而欧洲汽车制造协会则承诺新车的碳排放从2012年开始降低至120g/km以下的水平。中国根据GB19578—2014《乘用车燃料消耗量限值》(第四阶段油耗法规)强制性国家标准规定,2015—2020年,乘用车企业的平均油耗目标分别为每百公里6.9L、6.7L、6.4L、6.0L、5.5L和5.0L。为实现这一目标,整车的轻量化是重要手段之一。

在保证汽车综合性能和安全性的前提下,最大程度地降低汽车的自身质量是实现环保节能目标的关键路径之一。根据Renault S.A.(雷诺)的一项研究表明,每减少10%的整车质量,可对排放减少做出5%的贡献,最新的研究则认为可以达到6%~8%的贡献。作为汽车传动系统重要组成部分的变速器,重量约占整车重量的2%~4%,所以变速器的轻量化也是实现整车轻量化的重要环节。

在汽车轻量化研究工作的基础上,目前行业已经对轻量化的技术路径达成了共识,即汽车轻量化需要通过结构、材料和工艺三个方面得到实现。

1. 传动系统的轻量化设计

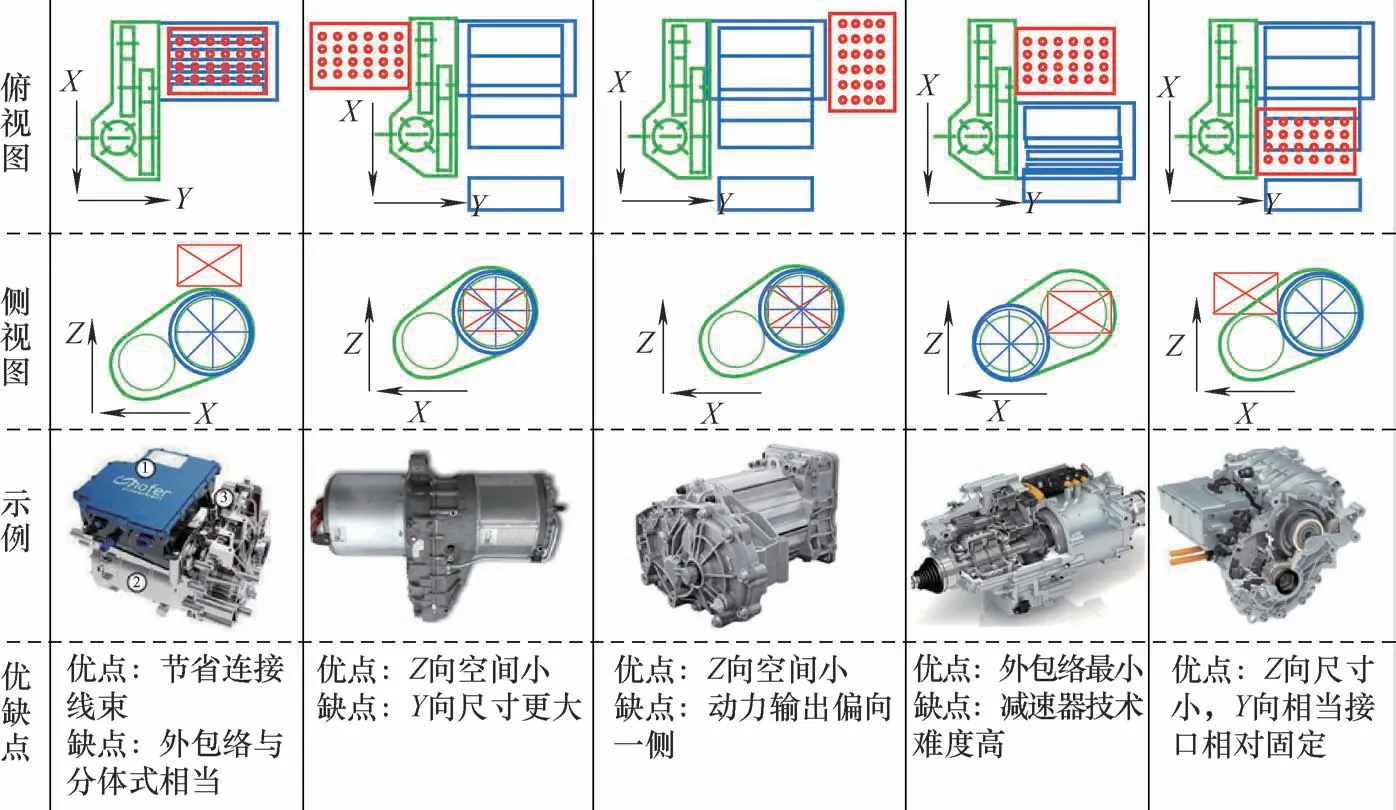

(1)轻量化布局 要实现变速器的轻量化,布局设计起着举足轻重的作用。相同承载扭矩的变速器,由于结构的不同,空间布置大不相同,总成质量偏差可达到25%以上。不同结构布局其空间布置、质量及开发难度的对比如图1所示。

通过分析可知,在变速器总长度能够满足空间布置要求的前提下,采用高度集成的“多合一”布局可以获得最紧凑布局、最轻的重量,利于新能源传动系统的轻量化。

图1 不同布局对照

(2)集成化设计 要实现变速器的轻量化,首先想到零部件数量的减少。而集成化设计是减少零部件数量的最佳手段之一。

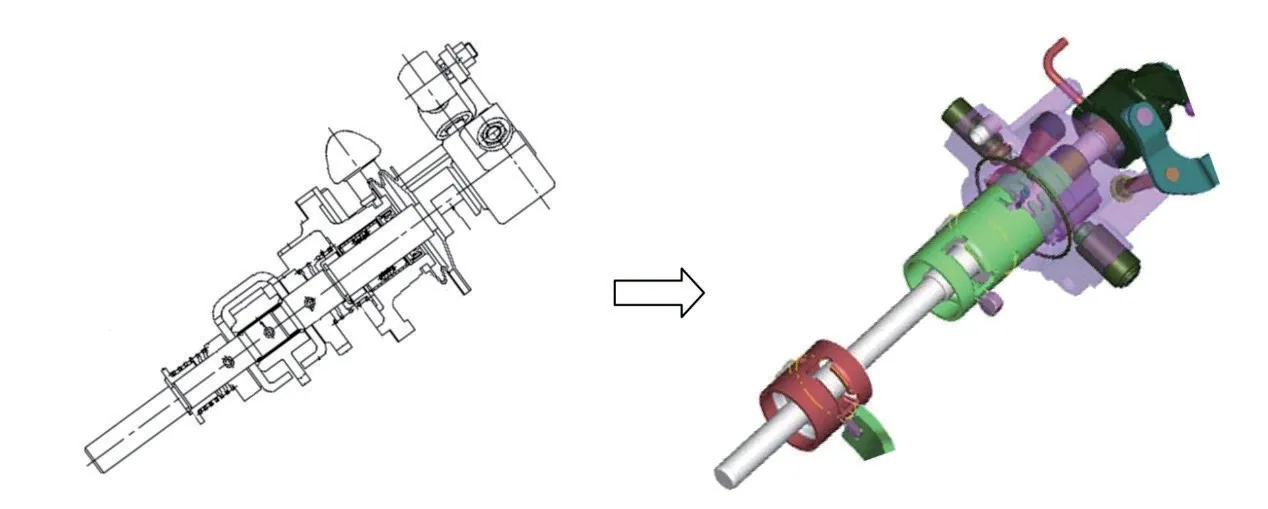

1)换挡塔,换挡塔是把很多换挡相关零件通过焊接、铆接及压装等方式集成到一起,组成一个部件(见图2)。集成优化后,零件数量从原来的28个减少到19个。这样,既实现了所有的换挡功能,又简化了零件结构,减少了数量,从而达到轻量化目的。

2)高度集成的结构设计,GKN最新电驱动桥(e-Drive) 技术的生产,将电动机、逆变器和e-Axle减速箱置于同一封装空间,如图3所示。经过优化的电动轴驱动系统已装备于小型汽车,采用轻量化设计的传动部件实现了12.5:1的传动比,该设计可适应更高的电动机转速。该系统可提供高达2 000N·m的转矩和70kW的功率,足以使车辆在纯电动模式下达到125km/h的最高速度。

图2 换挡塔总成

3)整体式结合齿齿轮,整体式结合齿将结合齿齿轮与斜/直 齿传动齿轮合二为一,(见图4)。该结构的主要优点是:零件数量少,合二为一;强度高、可靠性好,可彻底杜绝焊接过程中出现的虚焊、脱焊现象,产品安全性高;花键齿部是挤压成形,金属流线未被切断,机械强度提高,耐磨性提高;能够减小传动轴长度,零件总成质量轻,具有结构紧凑、灵活可靠的优点。

(3)零件结构 这部分从空心轴设计、减重齿轮及薄壁壳体三个方面进行说明。

1)空心轴设计,空心轴的采用,相当于从轴的中心抽出了一条细轴,可以显著降低变速器轴的质量。尤其是旋锻或温锻热成型技术成熟后,空心轴的壁厚变得更均匀,减重幅度又得到了明显提升。如图5所示,为采用温锻加冷挤压成型技术不去除材料的方法成型空心轴,显然,采用温锻加冷挤压成型工艺制作的空心轴,壁厚更均匀,材料利用率提高,实现了零件结构轻量化的目的。

图3 GKN e-Drive

图4 整体式结合齿齿轮

2)减重齿轮,随着有限元分析能力和试验测试能力的提升,齿轮的强度计算越来越精确。这使得直径大的齿轮在幅板上实现精确减重成为可能。如图6所示为三种不同成型方式实现齿轮减重的案例。a齿轮为在幅板上钻孔实现减重,b齿轮通过拓扑优化后,以锻造方式实现轮辐板的等强度减重结构,c齿轮是经过模态分析后,在轮辐辐板上铣削方孔实现大幅减重。

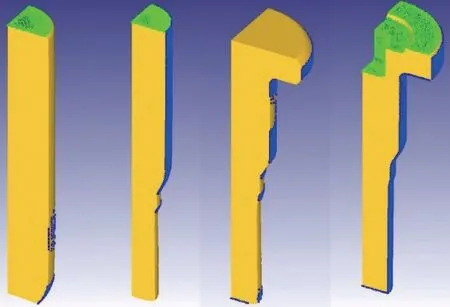

3)薄壁壳体,拓扑优化能给出壳体设计质量最轻、强度最高的优化方向。如图7所示,应用有限元软件对壳体进行约束和加载,然后进行拓扑优化,在壳体的承载部位局部增加壁厚,在力的传递路径上增加加强筋,相反,在只起覆盖作用的部位可大幅降低壁厚,从通常的3.5~4mm降低到2~2.5mm,实现壳体整体的轻量化。

梳理人物关系 薛老师先让学生找人物,乔依是这篇《爱之链》小说当中的一个主人公,这篇小说,除了乔依,还有哪些人物?学生很快找到了老妇人和女店主。薛老师接着让学生理人物关系,学生便很快又说出了女店主是乔依的妻子。

2. 新型材料的广泛使用

通过材料来减轻传动系统质量无疑是最为直接和见效的轻量化技术之一。轻量化材料目前主要集中在两大方向:一是低密度的轻质材料,如铝合金、镁合金、工程塑料和复合材料等,另一则是高强度钢材,通过高强度的薄壁钢材代替低强度的厚钢材,如高强度钢和超高强度钢等。

图5 空心轴

图6 齿轮减重结构

图7 薄壁壳体

(1)铝合金 铝合金是最先采用的轻量化材料,也是目前在汽车上应用最多的轻金属材料。作为汽车上钢铁材料的替代者,铝合金的密度只有钢铁的1/3,导热性比铁高3倍,机械加工性能则比铁高4.5倍,其表面自然形成的氧化膜也具备良好的耐腐蚀性。铝合金的铸造性能也较为突出,适宜于制造薄壁复杂结构铸件。铝材的吸能性也异常突出,对舒适性和安全性都有提高。铝材良好的再生性能使其成为最具有回收价值的汽车工业材料。

目前全球每辆轿车的铝合金平均用量超过150kg,预计在2020年将达到180kg。目前铝合金材料的应用主要集中在车身、底盘、发动机和车轮4个系统,涉及的零件包括:车身结构件、车身覆盖件、车门、底盘支架、发动机缸体缸盖及轮毂等。如图8所示为目前上海交大开发的某新型铝合金材料JDA1,该材料相较于传统铝合金材料AlSi9Cu3而言,X+向破坏力明显提高,平均可提升1.41倍。

但铝合金在汽车行业并没有得到大规模应用,主要原因是:①居高不下的价格成本使其更局限于高端车型而无法向数量庞大的中低端车型拓展。②铝合金的连接技术,尤其是铸铁-铝、钢-铝、镁-铝等多材料连接技术也是铝合金在汽车上应用受阻的一大因素。③铝合金材料还必须进一步解决耐腐蚀的表面涂覆技术问题。

图8 JDA1与AlSi9Cu3对照数据

(2)粉末冶金 粉末冶金成形技术,适用于复杂结构零件的成形,随着粉末冶金技术的进步,越来越多的钢件可用粉末冶金材料来替代,如图9所示。粉末冶金成形除了可以大幅降低加工成本外,还可以有效降低零件的质量。粉末冶金材料的密度通常为6.9g/cm3,而铸钢密度为 7.8g/cm3。体积相同的情况下,重量可降低11.5%。

(3)尼龙 尼龙材料的选用,也是变速器实现轻量化的手段之一,对非承载零件,在精度要求允许的前提下,都可以考虑尼龙等非金属材料的应用,如图10所示。尼龙材料的密度为1.15g/cm3,如果替代钢材,重量只相当于原钢材重量的1/7。

3. CAE在轻量化设计中的应用

计算机辅助工程C A E(Computer Aided Engineering)技术是计算机技术和工程分析技术相结合形成的新兴技术,它的理论基础是有限元法和数值分析方法。

图9 粉末冶金零件

图10 尼龙零件

有限元法的基本思想是将连续的求解区域离散为一组有限个、且按一定方式相互连结在一起的单元组合体。由于单元本身又可以有不同形状,因此可以模拟几何形状复杂的求解域。数值分析方法是研究适合于在计算机上使用的实际可行、理论可靠、计算复杂性好的数值计算方法,近40年来,数值分析迅速发展并成为数学科学中的一个独立学科。

在现代汽车工业中,CAE 技术在汽车设计中得到了广泛的应用,运用CAE 技术可以实现汽车的轻量化设计、制造。轻量化的手段之一就是对汽车总体结构进行分析和优化,实现对汽车零部件的精简、整体化和轻质化。

利用C A E 技术,结合有限元法与结构优化方法,对零部件进行结构优化,是实现零部件轻量化的一个重要研究方向。结构优化通常包括截面优化、几何优化、拓扑优化及结构类型优化几个层次。

(1)结构优化 在某空心轴零件设计过程中,该零件的成型工艺设计时采用了D e f o r m进行模拟仿真,通过将三维模型导入Deform中,分析成型过程中材料的流动情况,从而对工艺进行不断地改进。D e f o r m的理论基础是经过修订的拉格朗日定理,属于刚塑性有限元法。其单元类型是经过特殊处理的四面体,四面体比六面体单元容易实现网格划分,当变形量超过设定值时可自动进行网格划分。其适用于材料流动、模具填充、锻造负荷及模具应力的分析。

图11为Deform模拟各工位成型情况,通过模拟可以分析获得材料大致流动方向、成型过程、成型吨位等信息。通过分析材料先后填充顺序,进而修改锻坯成型过程中的结构。图12为各工位成型时锻坯表面不同位置所受的不同应力,颜色越亮即表明此处应力越大。通过有限元成型过程分析,可以对不合理的零件结构进行更改,使得成型过程稳定可靠,最终满足结构优化的目的。

图11 Deform各工位成型

图12 Deform各工位锻件应力

(2)拓扑优化结构 拓扑优化的基本思路是将寻求结构的最优拓扑问题转化为在给定区域内寻求最优材料分布问题,对于连续体结构拓扑优化,拓扑优化中常用的拓扑表达形式和材料插值模型方法有:均匀化方法(Homogenization Method)、密度法(如各向正交惩罚材料密度法,即SIMP,Solid Isotropic Materialwith Penalization ModeD)、变厚度法及拓扑函数描述方法。

在变速器产品设计阶段,根据内部齿轴传动系统、换挡系统、驻车装置、液压控制系统及离合器系统等分总成的包络空间以及发动机舱的外围布置空间,在符合铸造工艺性、机加工工艺性、装配工艺性等要求的前提下,初步包络出变速器壳体的最小本体3D模型,即为非设计区域。然后根据壳体系统内外部设计空间的布置和壳体方案的铸造分型,定义出与非设计区域完全拟合的设计区域。

为获得较好的优化结果,利用HyperMesh及SimLab等前处理软件,对上述设计区域和非设计区域划分大小为3m m的四面体网格,加强筋等过渡特征精细化处理,单元类型选择二阶CTETRA,网格规模约193万。由于模型规模较大,无法再对模型划分更精细的网格,在后期优化过程中会出现较大的块状材料堆积,影响优化精度。在对设计区域和非设计区域拟合面进行处理过程中必须保证拟合面上的两边节点一一对应,且物理ID绝对一致,否则不能进行优化仿真。网格模型如图13所示。

图13 壳体有限元网格模型

根据经验,取单元密度罚值为0.3,即去除单元密度小于0.3的设计区域,得到单元密度云图,如图14所示。

图14 壳体拓扑优化结果

4. 结语

综上所述,随着技术和工业水平的进步,新能源汽车传动系统轻量化的实现思路越来越灵活。巧妙的结构布局,先进的系统匹配技术和集成化设计思路应对变速器,特别是新能源汽车传动系统的轻量化起到了举足轻重的作用。同时,在润滑油量的设计及零件结构设计、零件材料选用等方面都有很多轻量化的可能性,需要设计人员去思考、去尝试。在上述思路的基础上,不断探索,不断创新,必将设计开发出轻量化水平更高的系列产品。