苏阿皮蒂水电站厂房蜗壳混凝土浇筑质量控制

2020-04-23李跃龙童世雄

李跃龙,童世雄,王 峰,李 杰

(1.四川二滩建设咨询有限公司,四川 成都 610051;2.中国水利电力对外有限公司,北京 100120)

1 工程概况

苏阿皮蒂水利枢纽工程位于几内亚境内孔库雷河中游,电站厂房为坝后式地面厂房,位于左岸发电引水坝段,设置4台112.5 MW立轴混流式发电机组,采用“一机一管”布置。厂房总长120.00 m,总宽60.30 m,总高度50.2 m。主要建筑物包括主机间、安装间、GIS 楼及出线、副厂房、尾水建筑物等。厂区平台高程 119.70 m,尾水管出口底板高程 93.20 m,导水机构中心线高程105.00 m。主机间单台机组二期混凝土长度为19.0 m,宽度为17.5m,高度为7.2 m,对应高程为102.00~109.20 m,蜗壳钢管内径为4.8~1.6 m,座环直径为5.4 m。

2 蜗壳混凝土施工技术特点

(1) 蜗壳外围钢筋分布密集,数量多,外形尺寸变化大,钢筋安装困难。

(2) 蜗壳混凝土被称为水电站厂房混凝土的“心脏”,是最关键和最难浇筑的部位。

(3) 蜗壳二期混凝土施工工艺复杂,特别是蜗壳底部、座环阴角部位施工空间狭小,外部的混凝土难以进入,混凝土浇筑难度大。

(4) 根据蜗壳设计图纸及蜗壳的结构特点来看,由于蜗壳底部钢筋密集、机电安装的支撑、支架较多,导致底部空间十分狭小,人无法进入,故该部位混凝土是否能够最大程度的浇筑密实是施工的关键。

(5) 座环安装精度要求高,混凝土浇筑时产生的浮力和挤压对蜗壳和座环影响较大。

3 施工方法及混凝土浇筑质量控制

为确保蜗壳混凝土施工质量满足设计及规范要求,浇筑前,苏阿皮蒂水利枢纽项目参建各方对厂房蜗壳混凝土浇筑施工方案进行多次开会讨论,不断优化施工方案,最终达成一致意见,提出了一套切实可行的施工方案,经实践证明该方案是可行的。

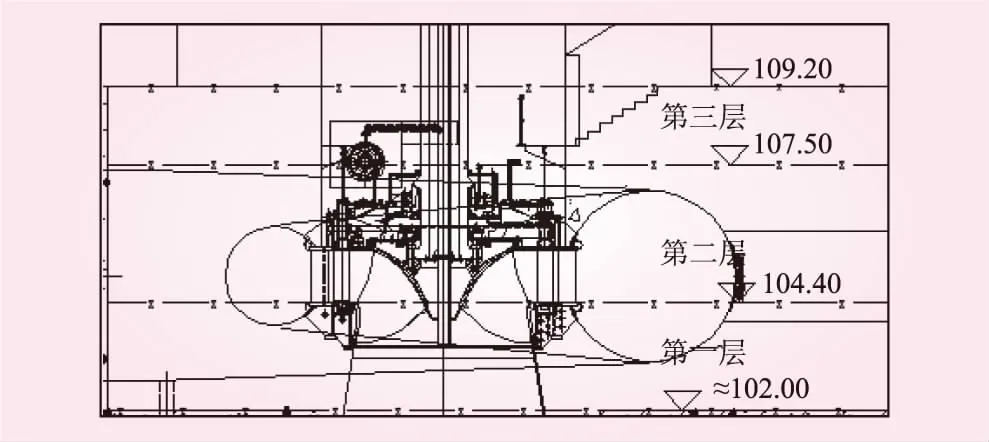

3.1 施工分层

根据座环结构及蜗壳断面特点,为避免蜗壳阴角部位混凝土脱空,同时考虑混凝土入仓能力,并满足蜗壳“混凝土浇筑速度不应超过300 mm/h”的要求,蜗壳二期混凝土共分三层浇筑。浇筑起止高程为102.00~109.20 m,高度7.20 m。第一层为102.00~104.4 m,第二层为104.4~107.5 m,第三层为107.5~ 109.2 m,具体分层示意详见图1。

图1 蜗壳分层示意(单位:m)

3.2 施工分块及浇筑顺序

座环和蜗壳安装精度要求高,混凝土浇筑时产生的浮力和挤压对蜗壳和座环影响较大。为确保蜗壳及座环在混凝土浇筑过程中偏移、变形不超标,采取对单台机组蜗壳底部第一层混凝土分4个象限施工,即Ⅰ~Ⅳ象限,对角2个象限同时浇筑, 形成4个相对独立的混凝土浇筑区域。各象限布置情况详见图2。第一层浇筑采用顺序对称浇筑,其中Ⅱ、Ⅳ象限为先浇块,Ⅰ、Ⅲ象限为后浇块;第二层采用平铺法浇筑,第三层采用台阶法浇筑。

图2 混凝土浇筑区域示意

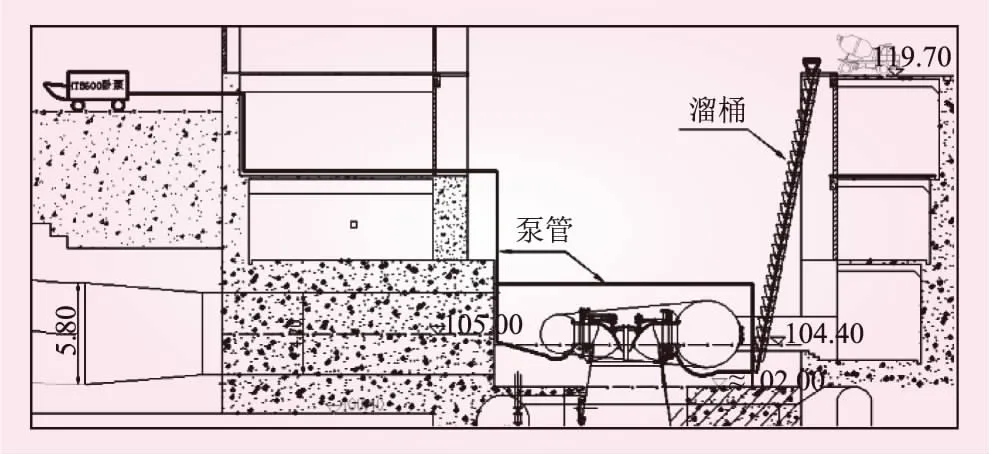

3.3 混凝土入仓方式

根据蜗壳结构特点,蜗壳底部距离混凝土面的距离在0.63~2.22 m之间,蜗壳与座环蝶形边阴角部位空间狭小,锥管及蜗壳外围钢筋密集,混凝土很难进入到蜗壳底部及阴角部位,易形成空腔,为了确保混凝土浇筑质量,蜗壳二期混凝土浇筑采用门机+溜筒+混凝土输送泵+自制入料槽进行联合浇筑。

(1)门机布置于厂房上游,用3 m3混凝土吊罐可直接入仓,浇筑蜗壳外侧混凝土,在距离蜗壳壳体2.0 m范围内,不得设置下料点,以防止冲击蜗壳导致变形超标。

(2)溜筒受料点布置于厂房119.70 m尾水平台,混凝土搅拌罐车通过尾水平台直接供料。采用溜筒支撑架合理布置于蜗壳两侧,溜筒安装灵活机动,可为仓内各部位供料(蜗壳下部和阴角除外)。

(3)采用布置在厂房上游的2台HBT60型混凝土输送泵(1台备用)泵送混凝土,主要负责各象限内蜗壳底部及阴角部位混凝土浇筑,同时根据仓面混凝土上升情况及时调整。主泵管从混凝土输送泵接出,由上游副厂房延伸至仓内,并通过提前预埋φ150的分泵管(不再拆除)将混凝土泵送至蜗壳阴角部位,泵管布置情况详见图3。

图3 泵管布置

(4) 阴角部位混凝土浇筑。因阴角部位有肋板隔离形成多个独立空腔,预埋在蜗壳底部阴角部位的泵管难以将混凝土进入到每个空腔内,此时,采用自制混凝土入料槽从座环上的预留孔进行灌料(开仓前加工至少两个自制混凝土入料槽,入料槽的形状及尺寸根据座环及预留孔的形状尺寸进行加工)。

3.4 混凝土浇筑质量控制

蜗壳混凝土浇筑施工质量控制难度主要表现为底部第一层混凝土,其中钢筋、埋件密集,蜗壳底部区域空间狭小,座环蝶形边阴角部位进料困难,不易浇筑密实。针对上述难点,专门制定出符合现场实际专门的仓面设计,明确了蜗壳第一层混凝土浇筑方式、注意事项、质量控制点。

3.4.1第一层混凝土浇筑

蜗壳底部距离混凝土面的距离在0.63~2.22 m之间,蜗壳与座环蝶形边阴角部位空间狭小,蜗壳外围钢筋密集,因此,蜗壳底部、锥管周围、阴角部位不易浇筑密实,易形成空腔。为保证蜗壳混凝土浇筑密实,通过提前安装泵管至蜗壳阴角部位(此泵管不再拆除),并抬高出口位置,保障阴角混凝土覆盖量,如图4所示。

图4 第一层混凝土浇筑

3.4.1.1 混凝土入仓质量控制

苏阿皮蒂厂房蜗壳第一层混凝土上游象限浇筑采用MQ600B门机作为入仓手段,下游象限浇筑用溜筒作为入仓手段。溜筒受料点布置在厂房119.70尾水平台,蜗壳第一层混凝土仓面高程102.00 m,高度达17.7 m,混凝土入仓后易出现骨料分离。为改善骨料分离现象,蜗壳底部第一层混凝土第一坯层浇筑一级配混凝土,并在溜筒出口处搭设滑槽(滑槽下部设置缓冲板),使混凝土输送至象限内每一个浇筑区域且保证混凝土不离析。仓内设置专人负责,将局部集中的的粗骨料分散至砂浆较多处,对骨料集中区加强振捣。

3.4.1.2 阴角部位浇筑质量控制

当混凝土浇筑到蜗壳底部一定高度,外面的混凝土无法进入阴角部位形成空腔时,采用输送泵对空腔部位进行混凝土浇筑。浇筑的过程中,通过座环上预留的φ92的浇捣灌浆孔对阴角部位混凝土充填情况进行观察,如果混凝土从浇捣灌浆孔涌出后对孔口进行临时封闭,直到本区域内全部孔口冒浆或未冒浆但泵管无法再供料时停止泵管浇筑。如混凝土未从浇捣灌浆孔涌出且存在空腔,则利用自制混凝土入料槽从浇捣灌浆孔进行细石混凝土浇筑,直至将区域内的浇捣灌浆孔全部填满。此时,浇捣灌浆孔的外侧还存在一些且相互隔开的空腔,则采用座环上的φ40通气孔充填砂浆,直到每个通气孔都填满。同时,门机和溜筒继续浇筑蜗壳外侧的混凝土,保持内外平衡,防止座环、蜗壳偏移。

3.4.1.3 振捣

蜗壳外围和底部能正常振捣的部位采用常规的φ100的变频振捣器进行振捣,常规振捣器振捣不到位的地方采用加长把手的振捣器进行振捣,尽量将每个部位振捣密实,确保浇筑质量。阴角部位采用φ30软轴振捣棒从浇捣灌浆孔进行振捣。

3.4.1.4 变形监测

蜗壳第一层混凝土浇筑,当同一仓两对角象限浇筑高差较大时,蜗壳受混凝土挤压、抬动,易产生变形。为防止座环与蜗壳变形超标,浇筑期间机电安装与土建施工方面同时进行变形监测。

土建施工监测:分别在蜗壳外侧腰线+X、-X、+Y、-Y轴线方向上设置4个检测点,使用全站仪进行监测,每次混凝土浇筑时,派专人进行变形监测,检测频率1次/h,并记录。

机电监测:分别在座环+X、-X、+Y、-Y轴线方向从机坑锥管内焊接引出钢支架,此支架必须脱离座环,每个支架上安装2个百分表,一个监测座环法兰轴向位移,一个监测座环水平方向位移。浇筑过程中,派专人进行座环下部法兰面径向、轴向水平监测,每0.5 h测记一次,若发现数据异常,要通过测量数据分析结果。在正常情况下,对称4块百分表读数应连续缓慢变化,否则为设备碰撞异常数据,分析完毕后要及时按照数据调整土建混凝土浇筑方位和浇筑速度。

混凝土浇筑过程中严格控制浇筑上升速度,特别是混凝土接近蜗壳后浇筑上升速度≤30 cm/h,并根据监测成果及时调整浇筑速度,当发现异常情况时,应立即报告并采取相应措施(实际浇筑混凝土上升速度均小于30 cm/h)。

通过浇筑过程中对机组座环、蜗壳进行监测,监测数据显示,座环和蜗壳位置偏差在允许范围内,水平方向位移偏差在±0.03 mm范围内,竖直方向位移偏差±0.04 mm范围内,4台机组的变形均满足设计及规范要求。

3.4.2第二、三层混凝土浇筑

第一层混凝土浇筑完成14 d后,才开始第二层混凝土浇筑,此时,蜗壳和座环已基本稳定,上面混凝土浇筑对其影响较少。第二层采用平铺法正常浇筑,第三层因仓面面积较大采用台阶法浇筑。

4 质量检查

混凝土浇筑完28 d后,采用敲击法对蜗壳、锥管周围的脱空情况进行检查,总体效果较好,脱空面积大于0.5 m2的部位1号机为10处,主要是由于混凝土干缩导致蜗壳底部脱空,后期采用回填、接触灌浆处理即可。由于法国工程师对溜筒浇筑方法持怀疑态度,遂采用钻孔取芯进行检查,芯样表面光滑、密实、骨料分布均匀,检查结果满足要求。

5 结 语

苏阿皮蒂水电站4台立轴混流式水轮发电机组蜗壳混凝土已浇筑完成,从浇筑方法的细化、浇筑质量控制,采取了预埋泵管、自制入料槽、加工振捣器、控制混凝土上升速度等一系列有效的措施,很好地保证了蜗壳混凝土浇筑质量,其他类似项目可参照。