单一破碎机生产两种砂的制砂工艺研究

2020-04-23韩雨,朱丹,衣鎏,王锋

韩 雨,朱 丹,衣 鎏,王 锋

(中国水利电力对外有限公司,北京 100120)

1 砂石生产系统产能设计

苏阿皮蒂水利枢纽项目主体工程混凝土总量354万m3。其中,碾压混凝土300万m3,常态混凝土54万m3,所需砂石骨料总量约940万t。该项目砂石骨料生产系统工艺设计以生产三级配混凝土骨料为主,同时可生产二级配混凝土骨料,设计满足不同工况时产品级配平衡要求。

系统规模按满足混凝土月浇筑19.62万m3的高峰强度进行设计。生产能力为:毛料设计处理能力为1 700 t/h,成品骨料生产能力为1 360 t/h,其中人工砂生产能力约480 t/h。根据初期混凝土参考配合比,大石(40~80 mm)、中石(20~40 mm)、小石(5~20 mm)、人工砂(<5 mm)需求量分别为155.48万、199.75万、251.54万、333.23万t。砂石生产系统按不低于35%的成品砂产量确定生产工艺。

2 制砂车间设备选型

制砂车间是砂石生产系统的最后一道破碎工序。由于加工砂石骨料所用料源为辉绿岩,抗压强度在190 MPa以上,属于特别坚硬的岩石。对于母岩强度高、磨蚀性大的岩石,通常的制砂设备是立轴冲击式破碎机与棒磨机制砂相结合。

立轴冲击式破碎机根据破碎方式分石打石和石打铁2种[1],都具有破碎比大、粒形好、单机处理量大、土建与安装工程量小、运行成本低等优点。目前,国内所使用的立轴冲击式破碎机处理能力一般为250~300 t/h,成砂率约40%,即单机产砂量为100~120 t/h,且根据需要可同时生产小石,但成品砂的细度模数较高。

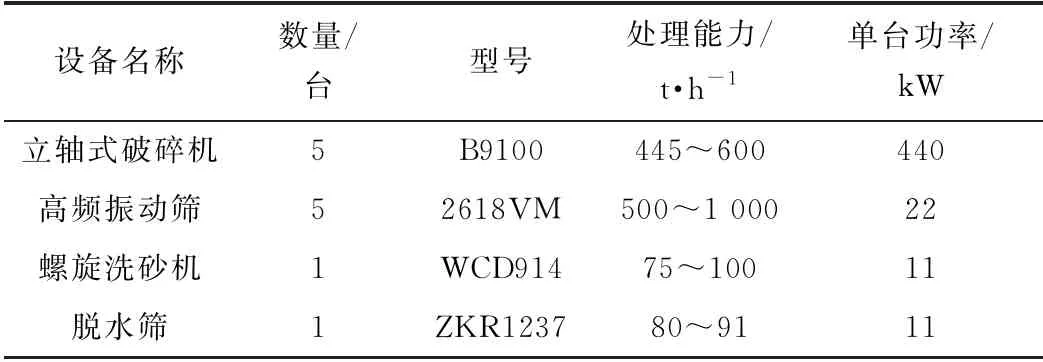

该项目生产系统采用单一立轴式破碎机制砂工艺。通过对传统工艺的优化及调整、立轴式破碎机设备的合理选择,达到生产出合格成品砂的目的。超细碎车间设计处理量为1 400 t/h,选用5台美卓公司的B9100SE立轴式破碎机,单机处理能力大于315 t/h,设备负荷率均为75%。制砂车间主要设备见表1。

表1 制砂车间主要设备

3 制砂车间工艺设计

该项目需要生产常态和碾压2种混凝土,故对成品砂的质量指标要求也不同。项目所在国贫穷落后,所有的设备材料都需进口。因此,制砂工艺设计时,既要保证可靠性,又不能过于浪费,故大胆采用单一破碎设备生产2种砂的创新制砂工艺。同时,预留棒磨机的场地,以备砂的质量不能满足要求时能随时增加棒磨机。碾压砂采用全干法生产,常态砂采用水洗法生产[2]。

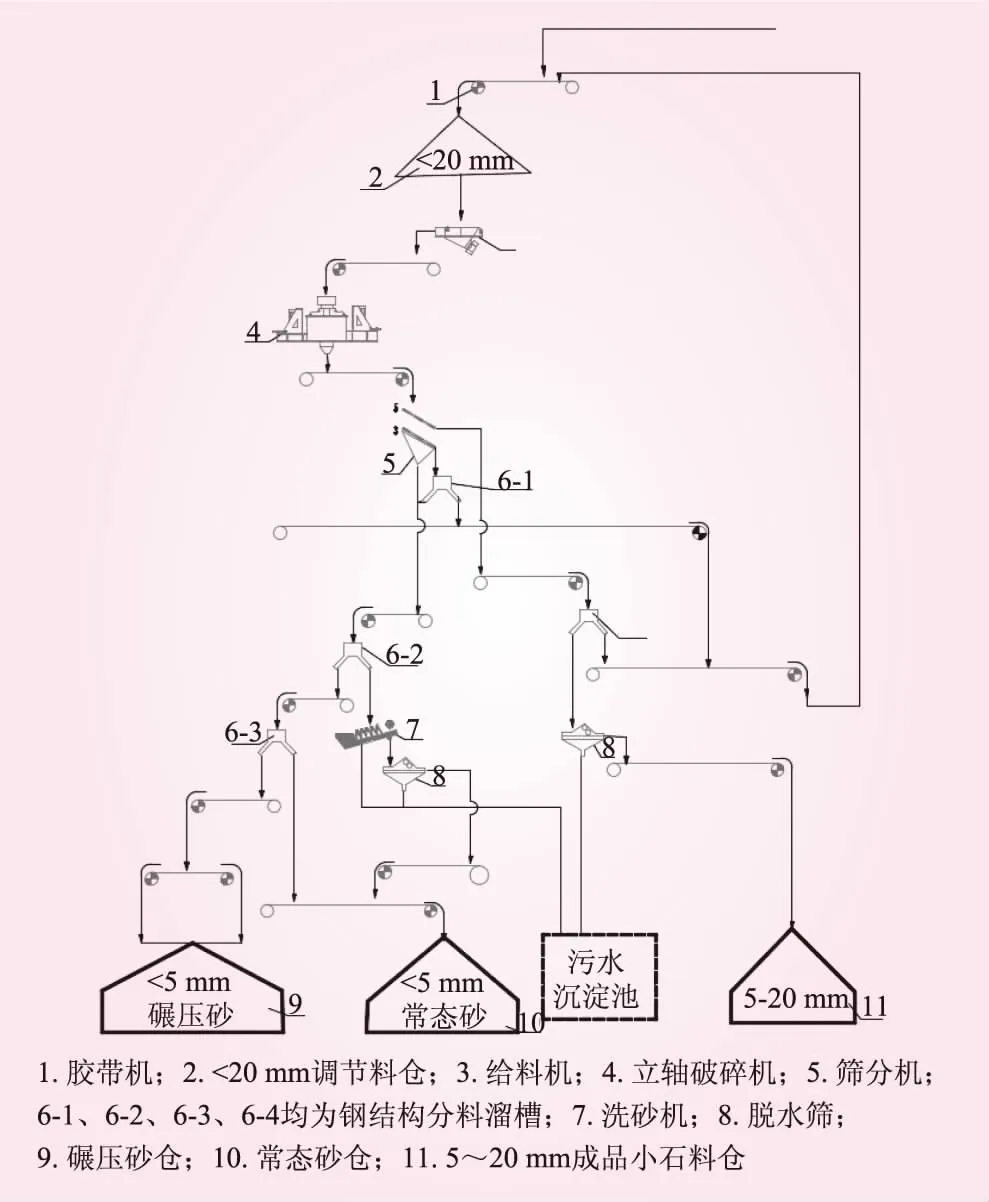

采用单一立轴式破碎机制砂的主要缺点是成品砂级配不均衡、细度模数较高[3]。为解决此问题,本系统对制砂车间工艺进行了优化调整,经胶带机运输粒径小于20 mm的骨料进入调节料仓后(<20 mm),采用给料机将小于20 mm骨料由胶带机送入立轴破碎机,破碎后的石料再经胶带机进入振动筛的方式进行分级,分级成>5、3~5、<3 mm等3种骨料。将3种骨料采用钢结构分料溜槽对其进行分流,重点将3~5 mm粒径的部分粗砂通过分料溜槽进入调节料仓和立轴破破碎机重复破碎,使其达到调节产品细度模数与级配的目的,组成所需的小于5 mm碾压砂、小于5 mm常态砂、5~20 mm的骨料及返回制砂调节料仓。制砂工艺流程见图1。

图1 制砂工艺流程

4 同步制砂工艺流程

(1)碾压砂。调节料仓骨料(<20 mm)→给料机→胶带机→立轴破碎机→筛分机后,将3~5 mm的骨料经分料溜槽(6-1)进行分流,其中2/3的骨料由胶带机返回到小于20 mm调节料仓;另1/3的骨料与全部小于3 mm的料汇入胶带机上,组成成品碾压砂。将成品碾压砂经分料溜槽(6-2)再次分流,分流的一部分直接进入成品碾压砂仓。与洗砂机的处理能力相匹配的另一部分作为常态砂原料继续进行加工。

(2)常态砂。经分料溜槽(6-2)的另一部分成品碾压砂直接进入洗砂机,用水洗去部分石粉,然后经过脱水筛脱去大部分水分后,输送至常态砂成品输送胶带机,与分料溜槽(6-3)分流的碾压砂(该分料溜槽分流的碾压砂2倍于洗砂机出来的砂)在胶带机上混合后形成最终的常态砂,并送往成品常态砂仓。洗砂机排水及脱水筛排水均设置具有废水回收功能的沉淀池,防止污水污染环境。

5 人工砂的质量技术要求

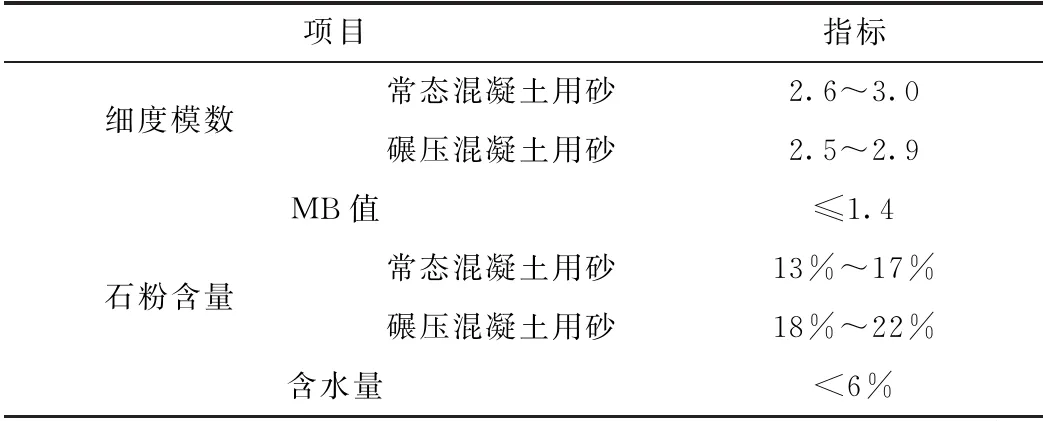

人工砂主要技术指标包括级配、细度模数、石粉含量、含水量等。本工程结合实际情况,对砂的质量指标提出了要求。技术要求见表2。

表2 砂的质量技术要求

注:石粉指粒径小于0.16 mm的颗粒。

苏阿皮蒂水利枢纽项目砂石生产系统采用一种破碎机生产2种砂的制砂工艺,并对成品砂进行每周2~3次试验检测,常态砂细度模数保持在2.8~2.9之间,石粉含量保持在13%~15%之间,含水率保持在3%~5%之间;碾压砂细度模数保持在2.6~2.7之间,石粉含量保持在20%~22%之间(其上限可设定为不超过24%),含水率保持在1%~3%之间。经长期对成品砂进行试验检测,其质量指标均能满足水电工程建设所用砂石的要求。偶尔有些指标会出现波动,对系统生产工艺及时调整即能满足要求。

6 结 语

采用一种立轴式破碎机及洗砂机加脱水筛相配合的制砂生产工艺,改变了传统的立轴破碎机与棒磨机联合制砂工艺,制砂工艺简洁,设备配置简单,建筑面积小,运行成本低廉。运行中,2种砂的质量指标控制便捷,能保证常态混凝土、碾压混凝土2种砂的质量指标完全得到控制。苏阿皮蒂水利枢纽项目砂石生产系统自2017年2月底投产至今,已生产砂石骨料约735万t。其中,碾压砂约230万t,常态砂约40万t,浇筑的混凝土已超过310万m3。经检测,混凝土各项指标完全满足设计要求,充分说明这种新型制砂生产工艺的使用是成功的。