浅析地铁工程竖井及矿山法区间施工技术

2020-04-23刘志强

■刘志强

(中铁十八局集团第四工程有限公司,天津 300350)

竖井及矿山法区间施工技术也被称之为浅埋暗挖施工技术,起源于1986年,是我国独立研发创造的适合我国国情的地铁工程施工方法。此种区间施工方法,借鉴了新奥法中的一些理论,针对我国地铁工程施工条件和现有技术,研发出的一整套完善的地铁工程修建理论和操作方法。但和新奥法有一定区别,更加适用于城市地区松散土介质围岩条件下,具有不影响城市地面交通、无污染、无噪声,且适用于各种尺寸和断面形式的隧道洞室中[1]。应用原理为:以新奥法理论为指导,支护刚度及变形控制,支护刚度越大、越早,则变形量就越小。需要二次衬砌尽早施工,尤其是施工风险比较大的地段,在设计时需要结合实际工况,承担全部水土压力和附加荷载,此项技术的发明和应用为我国地铁工程事业良性发展奠定了扎实基础。基于此,开展地铁工程竖井及矿山法区间施工技术研究就显得尤为必要。

一、工程概述

圆通公园站位于圆通山动物园以北,车站沿南北方向布设,采用地下二层岛式站台车站形式,站台宽度11m。车站大里程端圆通公园站~翠湖站区间始发井起始段采用矿山法施工。圆通公园站至翠湖站区间下穿圆通公园及若干建构筑物,周边环境复杂。区间隧道围岩为白云岩,岩溶发育。根据该段地勘资料,结合工程地质和水文地质条件并参考了该区段人防工程施工工法,本站大里程端设置矿山法渡线施工竖井。本竖井设计起点里程为右DK5+625.683,设计终点里程为右DK5+633.783。基坑净长25m,净宽8.1m,深度约22.85m,顶板覆土厚度约为4.85m。竖井周边无重要控制性建筑及管线(具体情况如图1所示)。

图1 圆通公园竖井示意图

二、施工中亟待解决的难点问题

(一)岩溶

本工程CK5+640~CK7+150地段,分布着二叠系阳新组灰岩、白云之灰岩,属于典型碳酸盐岩类,且岩溶裂隙发育,通过地质勘察表明,该地段中岩溶率为12.55%,线溶率为48.53%,岩溶发育程度比较强烈,涉及到溶洞、石笋、溶沟、溶槽等特殊地质,且多为无充填或者极少数为全充填。

(二)活动断裂

本工程受到小江断裂带的影响,属于典型的地震高发区,尤其是近代以来地震活动更加频繁,基础以下有较厚的土层,深部断裂错动过程中,覆盖层变形可以在一定程度消除其对基础持力层的变形影响,但如果遇到强烈地震,仍然会对工程结构造成较为严重的破坏。

三、地铁工程竖井施工技术

(一)钻探

由于本工程竖井施工范围中存在岩溶,为保证竖井施工质量和施工的安全性,需要先探明溶洞的具体位置和规模大小。在钻探时,遇到下列任何情况时终止,第一,基底以下5.0~8.0m范围为完整的基岩,不存在溶洞;第二,钻探深入地面线以下45m,如果发现溶洞,需要立即进行补钻,以探明溶洞具体位置及规模,如果情况较严重,需要进行注浆处理[2]。

图2 探孔布置图(单位:mm)

(二)溶洞处理

就案例工程而言,地质勘探结果显示,竖井施工范围中存在岩溶问题,在施工之前,首先在竖井范围内进行施工钻探,探明溶洞,同时达到超前地质预报的手段,探孔布置图如图2所示:

钻孔深度达到下列情况之一时终止:(1)基底以下5m范围为完整基岩(无溶洞);(2)钻探深入地面线以下45m。当发现溶洞后,必须按要求进行补钻,探明溶洞大小和位置,并及时进行注浆处理。

全空溶洞处理:如果钻探结果表明为全空溶洞,则要先抽出积水,并向溶洞中填充细沙,采用压力吹灌的方式进行填充,当填充到溶洞1/3时,进行第一次注浆,采用1∶1的水泥砂浆,以0.2MPa的压力注入溶洞中。待第一次灌注的水泥砂浆达到一定强度之后,再进行第二次注浆,同样选择1∶1的水泥砂浆,但要以0.3MPa压力注入,待达到一定强度之后,再进行吹灌充填,直到填满整个溶洞为止。

部分填充溶洞处理:先向溶洞中填充细砂,采用压力吹灌的方式填充,然后以0.3MPa的压力注入1∶1水泥砂浆。

完全填充溶洞:直接用1∶1水泥砂浆充填,注浆压力可以略大,但最好不要超过0.5MPa。

(三)竖井开挖

待溶洞全部探明并处理完成之后,即可进行溶洞开挖施工。本工程采用了人工辅助机械设备开挖的方法,通过龙门吊运输到渣土池中,按照从上到下的开挖方法进行竖井开挖和支护,边开挖边控制标高,严格控制开挖尺寸,避免发生超挖和欠挖问题,每开挖50cm进行一次检测,保证开挖精度[3]。土方开挖时,按照先开挖竖井,再开挖两端的顺序,以竖井中心对称为准后分两侧分块开挖,并在竖井中挖设1.5m×1.5m的临时积水坑,通过用2台25kW潜水泵将积水抽出。在竖井开挖过程中对于发现的溶洞需要及时进行处理,当发现是空洞时进行回填C20混凝土,待混凝土达到强度时再进行开挖,当发现溶洞为填充溶洞时,采用斜向单管高压旋喷桩对溶洞进行封闭。

(四)竖井支护

本工程竖井支护中采用了架力格栅钢筋、砂浆锚杆打设、竖向焊接连接筋、喷射30cm厚C20早强混凝土联合一体支护体系。为保证开挖的安全性和质量,必须严格控制每次开挖的深度,要求开挖深度不能超过格栅以下0.5m,各竖井开挖支护参数见表1所示:

在竖井施工中,为确保开挖进度,需对进尺严格控制,并及时做好支护,及早封闭好。做到开挖一榀、支护一榀、封闭一榀。每进尺一榀,需及时清理土体表面上后施工早强砂浆锚杆,安装格栅钢架之后再焊接竖向连接筋,然后喷射C20混凝土,待混凝土强度达到设计要求后,架设横向支撑,进行下一循环土方开挖。为防止地表水进入竖井内,在非靠山侧修建高出地面30cm的挡土墙,在靠山侧修建高出地表1.2m的挡土墙,靠山侧挡土墙同时可防止圆通山上小碎石掉入竖井内。

表1 竖井开挖支护参数表

四、矿山法区间施工技术

由于本工程地质条件比较复杂,仅凭竖井施工难以保证施工质量和安全,采用竖井联合矿山法区间施工技术,采用XTR6/260掘进机进行施工,一次截割成型的最大高度为6.2m,具体参数为:整机重量90t;总体长度14m;机身宽度2.6m;机身高度2.61m;铲板宽度为3.6m;供电电压为AC1140V;总功率为462kW;卧底深度0.2m。XTR6/260掘进机为新型双螺旋线截齿排布,具有很强的破岩能力,机载支护平台,并与支护同时施工[4]。

(一)不良地质处理

本工程区间隧道岩溶、地下水丰富,并且在施工中裂隙水迅速排泄,水位下降速度比较快,如果不进行及时处理,可能会发生洞身破碎、岩体失稳坍塌问题。部分地段通过全充填黏土溶洞,部分洞身位于地下水位以下,容易发生涌水和涌泥问题。针对此类问题,为保证施工的安全性,在XTR6/260掘进机开挖前,需要通过超前地质预报仪,来探明前方施工溶洞和地下水情况,针对已经探明的溶洞,需通过注浆回填处理。针对探明的地下水,通过引导和封堵处理。

(二)初期支护

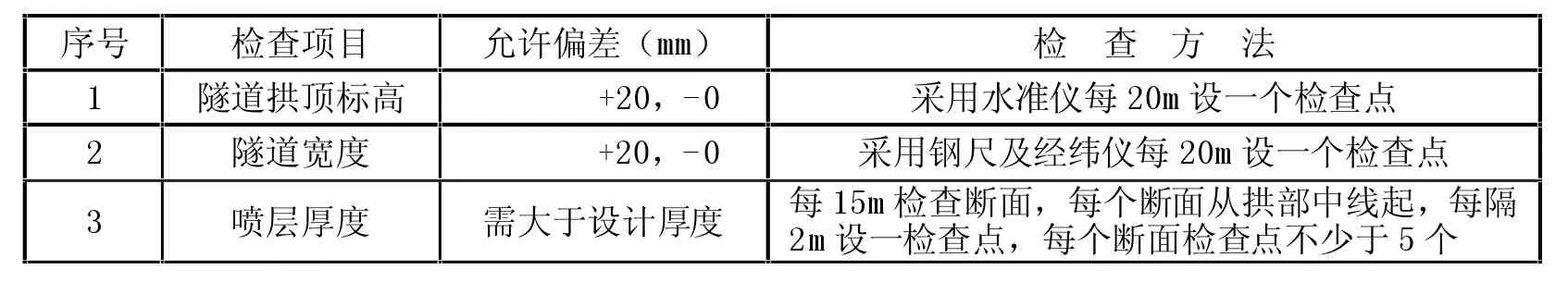

初期支护的主要作用是防止围岩失稳引发隧道结构破坏或者变形,从而影响结构的安全性和使用性,通过锚杆、钢筋网、钢拱架+喷射混凝土相互联合的方法形成初期支护体系。网喷支护隧道轮廓尺寸允许偏差(如附表1所示)。

(三)隧道衬砌施工

1.基面处理和防水层铺设

按照工程施工防水板铺设要求对初期支护混凝土面进行有效处理,为保证施工的安全性,所有的防水层都采用无钉子铺设方法[5]。

2.钢筋绑扎及连接

在钢筋绑扎时,要尽量降低焊接节点,如果必须焊接,则要在防水板上方加垫木块或者石棉做隔热处理,避免损坏防水板。而钢筋和目标之间要设置足够数量和足够强度的混凝土垫块,以保证钢筋具有充裕的保护层厚度。

在本标段钢筋连接时,采用了双面焊,焊接长度为5d,厚度为0.3d,宽度为0.8d(d为主钢筋直径),在焊接接头位置受力比较集中,尽量错开35d,每个连接区段的焊接接头面积不应大于50%。

3.模板台车施工

当仰拱混凝土强度达到设计要求后,就可以进行模板台车的组装,同时对地铁隧道的净空进行数据测量,确定其中线及标高点。组装完成之后,进入施工区段,先对中,再设计施工参数,以满足施工对隧道净空的要求。当模板台车进入曲线段之后,调整台车支撑系统的液压丝杆,按照设计净空合理调整施工的宽度和高度[6]。台车调整之后,还要进行全面复核,确认达到设计要求之后,才能进行混凝土浇筑。

4.混凝土浇筑

在洞外配制混凝土,运输到施工现场之后,通过地泵输送进入工作面,进行仰拱和二次衬砌混凝土浇筑施工,如果无法直接入模,可采用小滑槽辅助施工。

(四)严格控制超挖、欠挖问题

在本工程施工,为避免发生超挖和欠挖问题,采用激光导向仪定位控制断面超挖和欠挖方法,由专业测量人员进行定位,在已经支护好隧洞中固定8个或者更多点,在固定好的点位上设置红外激光仪[7]。掘进机驾驶人员,按照红外线定位精确截割范围,从而避免发生超挖和欠挖问题,边掘进边移动红外定位点,从而保证施工精度。

本文结合工程实例,分析了地铁工程竖井及矿山法区间施工技术。分析结果表明,在地铁工程施工中,地质条件、水文条件比较复杂,经常会遇到不良地质,严重影响了施工的安全性和施工质量。基于此,合理应用竖井及矿山法区间施工技术,既能有效降低这些不良地质对施工造成的影响,而且还能有效保证施工质量及施工安全性,符合目前我国地铁工程事业发展相关规范及标准的要求,值得大力推广应用。

附表1 网喷支护隧道轮廓尺寸允许偏差