煤矿千米深井巷道围岩支护-改性-卸压 协同控制技术

2020-04-23康红普姜鹏飞黄炳香管学茂王志根吴拥政高富强杨建威程利兴郑仰发李建忠

康红普,姜鹏飞,黄炳香,管学茂,王志根,吴拥政,高富强, 杨建威,程利兴,郑仰发,李建忠

(1.天地科技股份有限公司 开采设计事业部,北京 100013; 2.煤炭科学研究总院 开采研究分院,北京 100013; 3.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013; 4.中国矿业大学 煤炭资源与安全开采国家重点实验室,江苏 徐州 221116; 5.河南理工大学 材料科学与工程学院,河南 焦作 454003; 6.中煤新集能源股份有限公司,安徽 淮南 232170)

国家重点研发计划项目“煤矿千米深井围岩控制及智能开采技术”针对煤矿千米深井围岩控制及智能开采面临的技术难题,综合考虑巷道和采煤工作面相互影响,以合理加大工作面长度,实现生产集约化,降低掘进率、提高煤炭采出率为思路,以“应力场—围岩变形—围岩控制—开采与围岩控制的智能化—井下试验”为主线,研究4个关键科学问题:高地应力与超长工作面强采动应力叠加作用下巷道围岩大变形机理;高应力、强采动巷道围岩支护-改性-卸压 “三位一体” 协同控制原理;千米深井超长工作面应力与覆岩结构演化机理;超长工作面多信息融合的智能开采模式,研发形成千米深井巷道围岩支护-改性-卸压“三位一体”协同控制及基于千米深井超长工作面矿压规律的智能开采技术体系。

项目立项后,项目组成员开展了集中攻关研究,并提出“煤矿千米深井围岩控制及智能开采技术构想”[1]。针对千米深井巷道围岩高应力、强采动的特点,提出高预应力、高强度、高冲击韧性锚杆主动支护,高压劈裂注浆主动改性及水力压裂主动卸压的“三位一体”、“三主动”协同控制方案;针对千米深井超长工作面开采过程中覆岩分区破断、矿压动态迁移的特点,以液压支架为核心,提出超长工作面多信息融合的液压支架自适应群组协同控制,并集成采煤机等其他工作面设备的方案,最终形成千米深井超长工作面智能开采成套技术体系。

目前,项目研发时间已经过半,取得一些阶段性研究成果。本文主要介绍在千米深井巷道围岩控制方面的研究进展,包括示范巷道地质与生产条件,高应力、强采动巷道围岩地质力学特性与大变形机理;巷道围岩支护-改性-卸压“三位一体”协同控制原理;超高强度、高延伸率、高冲击韧性锚杆支护材料力学性能与应力状态,高压劈裂注浆改性材料与技术,水力压裂卸压技术,及井下试验与围岩控制效果。

1 千米深井示范巷道地质条件及支护现状

1.1 示范巷道地质与生产条件

项目示范工程为淮南新集口孜东矿121302工作面,试验巷道为工作面运输巷。121302工作面主采13-1煤层,平均厚度4.9 m,采用倾斜长壁一次采全高综采,埋深1 000 m,工作面长度350 m,巷道布置如图1所示。煤层上方基岩薄,上覆591.6 m厚松散层,顶底板多为泥岩、砂质泥岩,黏土矿物含量高,遇空气和水后极易风化、软化。121302运输巷总长度1 120 m,距东邻121301采空区净煤柱宽度15 m。121301工作面于2016年8月回采结束,采空区稳定1 a后试验巷道开始掘进。巷道终点与111304采空区距离为88 m。

图1 口孜东矿121302工作面及试验巷道平面布置Fig.1 Layout of working face 121302 and roadways in the Kouzidong Coal Mine

1.2 巷道原支护方案与状况

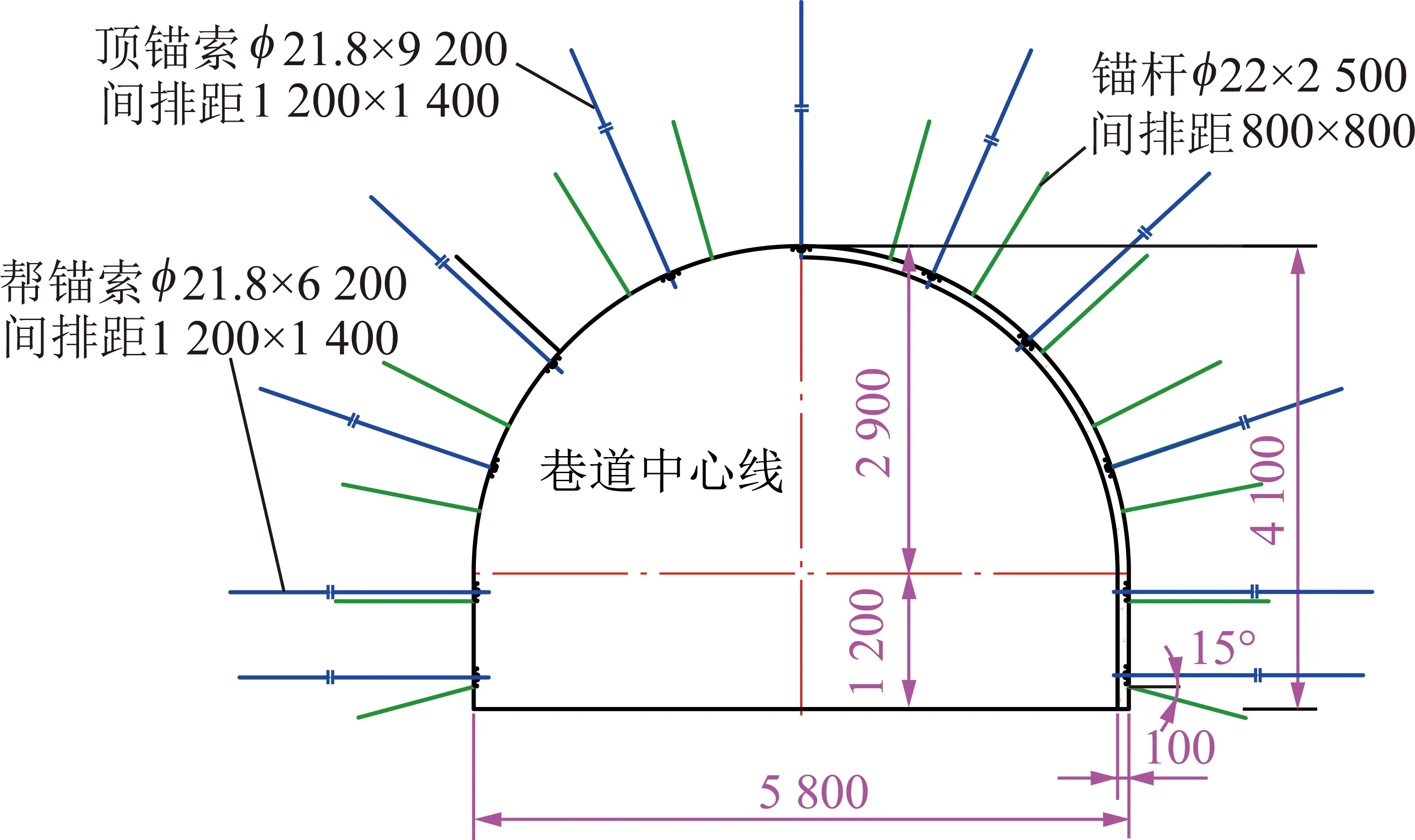

121302运输巷原设计断面为直墙半圆拱形,巷道宽度5 800 mm,高度4 100 mm,沿煤层顶板剥岩掘进,留底煤2~3 m。巷道原支护采用锚网索支护+喷浆+滞后注浆联合控制方案,支护设计如图2所示。锚杆采用HRB500左旋无纵筋螺纹钢,直径22 mm,长2 500 mm,间排距800 mm,预紧扭矩260 N·m,配合钢筋托梁护表。锚索为1×19结构钢绞线,直径21.8 mm,顶锚索长度9 200 mm,帮锚索长度6 200 mm,顶帮锚索张拉力160 kN,锚索间排距1 200 mm×1 400 mm,采用平托板+M型钢带护表。巷道煤柱侧帮注水泥浆,注浆孔深度4~6 m,其表面喷射混凝土。

采用上述支护后,巷道仍然出现剧烈变形,尤其是回采期间,主要表现为巷帮和底板大变形,累计底臌6 m以上,两帮收缩4 m以上。巷道支护结构失效及围岩大变形情况如图3所示,煤柱帮浆皮大范围破裂,大量巷道肩角锚杆、锚索破断,钢带撕裂、托板压翻等支护构件失效,巷道掘进与工作面回采全过程巷道累计起底近10次,刷帮深度3 m以上,巷道呈现“前掘后修”、“边采边修”的状态。

图2 原巷道锚杆锚索支护布置Fig.2 Layout of rock bolts and cables for original roadway

1.3 巷道支护存在的问题

对口孜东矿千米深井软岩巷道出现的大变形和结构失稳进行分析,发现巷道支护存在以下主要问题:

(1)对千米深井软岩巷道围岩大变形机理认识不清。对巷道围岩在高应力、强采动作用下发生持续流变,围岩物性劣化及深部节理围岩强度衰减等规律认识不清。

(2)对千米深井软岩巷道围岩与支护相互作用机理认识不清,没有提出适合高应力、强采动巷道围岩控制的有效方案,仍然采用传统的锚杆、锚索及注浆维护巷道。

(3)巷道断面形状的影响。巷道采用拱形断面,留底煤破顶掘进,导致肩窝位置煤岩交界面处出现“三角煤”,该位置煤体在挤压作用下发生强烈的扩容变形,导致肩窝处锚杆、锚索破断较为严重。

(4)煤体锚固力低,滞后注浆加固效果有限。在巷道原支护段,采用1~2支MSK2350锚固剂进行了锚杆拉拔力测试,测试结果见表1。顶板岩层中锚杆锚固力216 kN;实体煤帮锚杆锚固力86.4 kN,煤柱侧帮仅为20 kN。说明121302运输巷煤帮,特别是煤柱侧帮受121301工作面采动影响严重,煤体已产生大量裂隙,锚杆、锚索锚固力大幅降低。虽然后期进行了水泥注浆,但煤体中锚杆、锚索“生根”困难,严重影响巷帮煤体支护效果。

表1 121302运输巷围岩锚固力测试结果

Table 1 Test results of bolt anchorage force in rocksurrounding the maingate 121302

(5)锚杆、锚索预紧力偏低。锚杆设计预紧扭矩260 N·m,锚索张拉力160 kN,二者都偏低,忽视了锚杆支护的核心参数-高预紧力对围岩的主动控制作用。

(6)锚杆、锚索支护构件不匹配。锚杆、锚索未安装调心球垫,使受力状态恶化,造成围岩变形过程锚杆杆体、锚索索体受弯而发生破断。锚杆托板拱高不合要求,承载力较低,锚杆未发生破断,托板已产生较大变形或翻转;锚索采用平托板,较低承载力即产生外翻。M型钢带护表面积小,与锚索托板不匹配,降低了主动支护作用。锚杆螺纹段长度100 mm,局部软弱煤帮片落条件下施加的预紧扭矩在尚未达到设计要求时杆尾螺纹段长度就已用尽,出现扭矩达标而锚杆预紧力不足的现象。杆尾外露较长时采用托板后面垫木板,大幅降低主动支护效果。

2 千米深井巷道围岩大变形机理

2.1 巷道围岩物理力学特性

围岩物理力学特性是影响巷道变形的根本因素,为此,对示范巷道围岩矿物成分、岩石力学参数及在不同加卸载路径下的力学行为进行了测试与分析。

口孜东矿13-1煤层顶底板岩性分布如图4所示。顶板以泥岩为主,上部37.1 m范围主要为泥岩或砂质泥岩,37.1~45.3 m范围存在一层8.2 m厚的细砂岩。底板也以泥岩和砂质泥岩为主,各类泥岩累计厚度27.1 m。煤及顶板岩石力学性质测试结果见表2。煤及泥岩的矿物成分测试结果见表3,其中,煤块、含矸煤块矿物含量指煤质除外的矿物含量。可见,煤、顶底板泥岩中黏土矿物含量占矿物总含量的60%左右。

图4 13-1煤层顶底板岩层分布Fig.4 Roof and floor rock layers around coal seam No.13-1

表2 煤岩力学性质测试结果

Table 2 Test results of coal and rock mechanical properties

岩性单轴抗压强度/MPa单轴抗拉强度/MPa黏聚力/MPa内摩擦角/(°)弹性模量/GPa泊松比煤10.081.634.5735.212.830.20泥岩37.703.7311.7427.0014.690.25细砂岩91.036.8717.1534.0321.220.16

表3 煤岩矿物成分测试结果

Table 3 Test results of coal and rock mineral compositions

试件矿物含量/%石英白云石菱铁矿黏土矿物煤块39.1——60.9含矸煤块16.10.22.081.7顶板泥岩38.6—1.759.7底板泥岩32.8—3.863.4

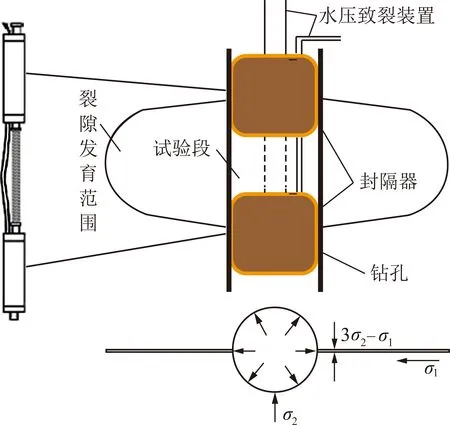

采用水压致裂法在13-1煤顶板岩层中进行了地应力测量,最大水平主应力为21.84 MPa,最小水平主应力11.42 MPa,垂直应力25.12 MPa。煤层单轴抗压强度(10.08 MPa)与3个主应力的比值分别为0.46,0.88,0.40;泥岩单轴抗压强度(37.70 MPa)与3个主应力的比值分别为1.73,3.30,1.50。可见,最小主应力已超过煤层抗压强度,最大主应力达到泥岩抗压强度的2/3,强度与应力比值较小,导致巷道开挖后周边围岩很快进入破坏状态。与此形成明显对比的是顶板上部细砂岩抗压强度较高(91.03 MPa),与3个主应力的比值分别为4.17,7.97,3.62,且厚度超过8 m,工作面采过后极易引起顶板不能及时垮落,从而改变工作面上覆岩层运动和结构特征,影响采动应力分布范围与量值,进而影响回采巷道围岩的变形与破坏。

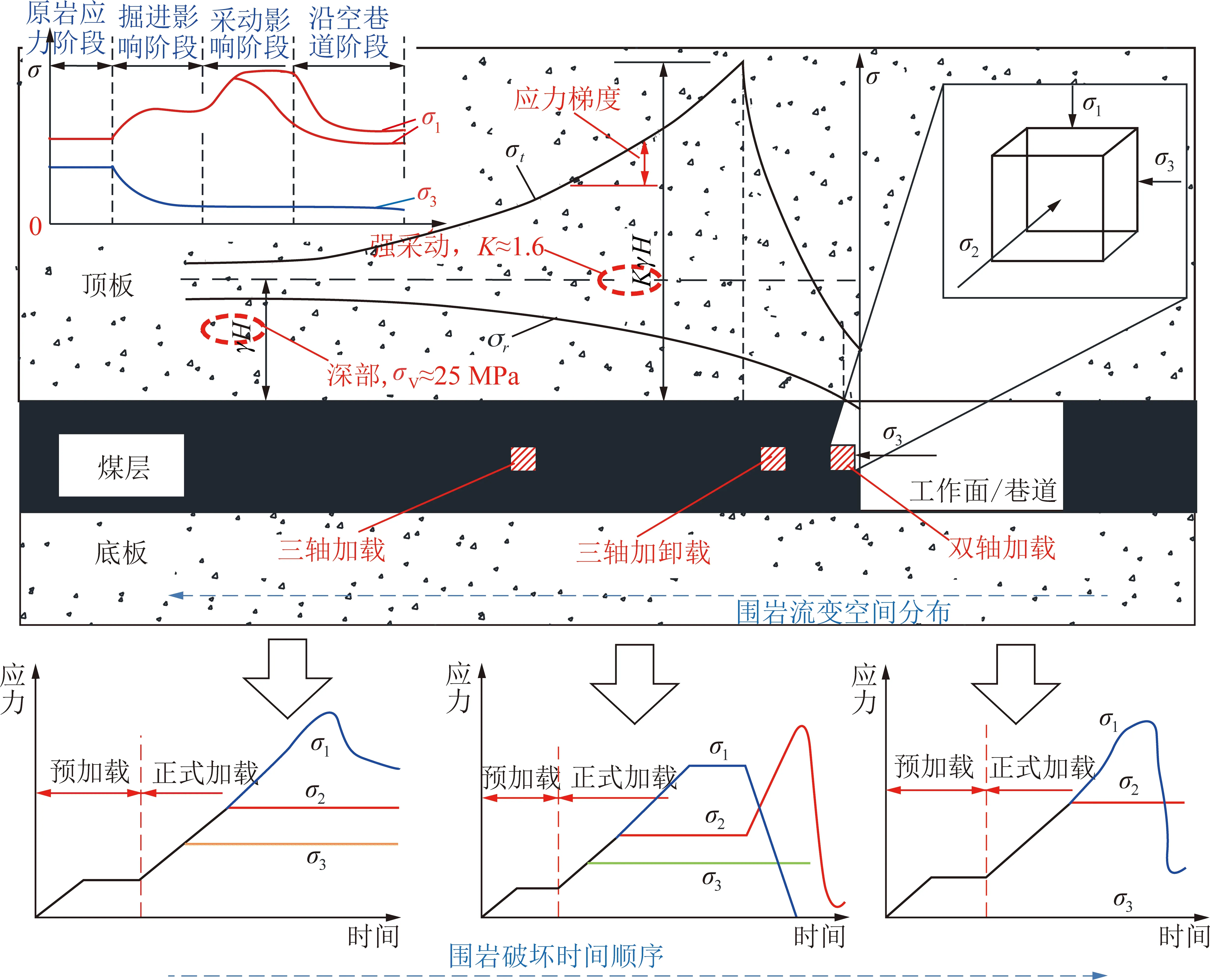

应力路径对煤岩变形与破坏有显著影响。巷道从开挖到受到工作面采动影响的过程中围岩出现不同方向的加卸荷效应,主要表现为侧向卸荷、切向加载[2-7]。从原岩至巷帮/工作面,煤岩体应力从原岩应力状态依次经历三轴加载、三轴加卸载、双轴加载等变化,如图5所示,其中,K为应力集中系数;γ为煤岩体容重,N/m3;H为埋深,m;σ1,σ2,σ3分别为最大主应力、中间主应力、最小主应力,MPa;σt为切向应力,MPa;σr为径向应力,MPa。为此,采用本项目研制的真三轴加载实验系统(图6),开展了不同应力路径下立方体岩石试样的双轴和真三轴力学试验,研究了巷道掘进和工作面回采过程中偏应力和应力梯度下巷道围岩变形破坏规律。结果表明,从原岩至巷帮,岩样破坏模式由楔形剪切滑移向层状张拉破裂过渡,岩体破碎度渐增。剪切楔体向自由面的滑移引起围岩应力峰值向深部迁移,同时伴随岩石碎胀扩容。偏应力诱导岩石损伤裂隙主要产生在屈服阶段之后,高地应力下岩石损伤和流变范围更广,岩石流变速度更快,流变的大范围累积在巷道表面表现为大变形和强流变。

图5 巷道掘进与回采加卸载应力路径模型Fig.5 Model of loading and unloading path for roadway heading and face working

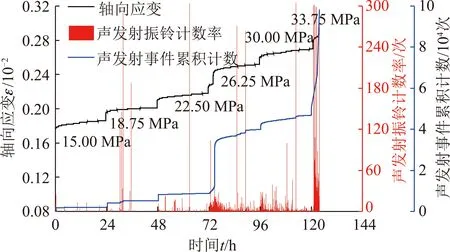

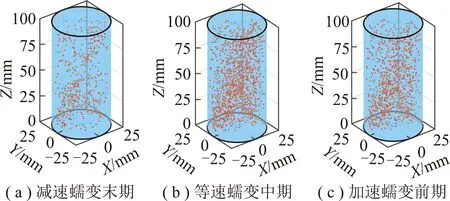

巷道掘进后在偏应力和应力梯度作用下围岩长期承载产生持续变形,为此基于声发射和数字图像量测技术开展了砂质泥岩室内微细观蠕变试验。结果表明砂质泥岩蠕变过程中声发射曲线与蠕变曲线具有相同的变化趋势,可分为减速、等速、加速3个阶段。恒定荷载的时效作用是使砂质泥岩的微细观损伤趋于均匀并扩散(图7,8)。蠕变作用下砂质泥岩表面细观变形场在蠕变速率降至0时将呈现均匀对称的等值线分层,而处于非稳定蠕变状态时则无法呈现,这揭示出砂质泥岩蠕变因细观变形场不均匀、不对称而产生滑移破坏的变形机理[8]。当围岩滑移破坏超出锚杆、锚索锚固范围,则出现锚固力降低,巷道锚固体发生结构性流变变形。

图7 砂质泥岩试样声发射时程曲线Fig.7 Time history curves of acoustic emission of sandy mudstone sample

图8 声发射事件定位结果Fig.8 Locating results of acoustic emission events

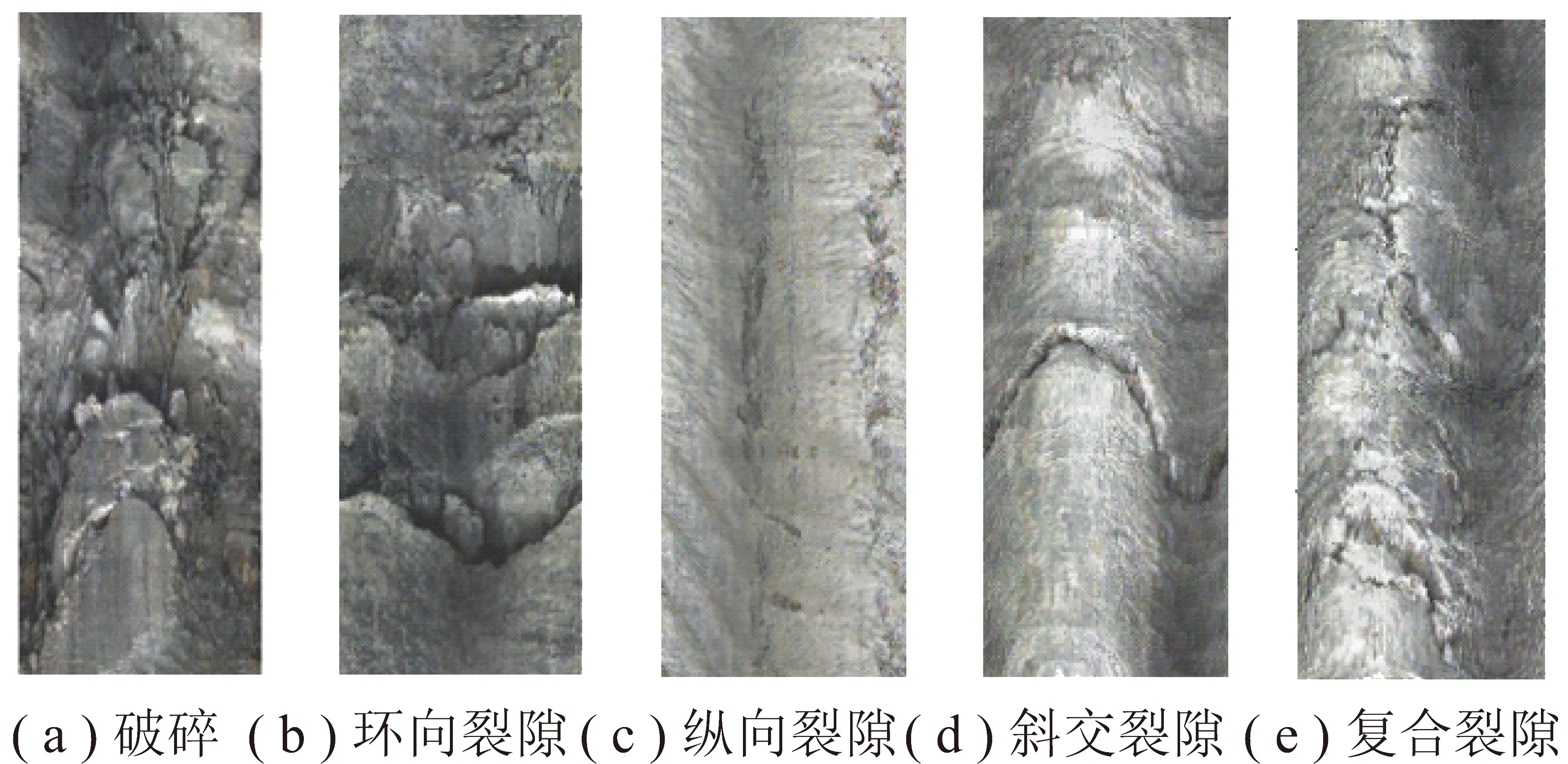

采用钻孔窥视仪对巷道顶板岩层结构进行了观测,如图9所示。顶板中存在着各种层理与环向裂隙、斜交裂隙、复合裂隙、离层和破碎。在深部高应力条件下,巷道围岩破坏范围很大,极易超过锚杆支护控制范围。随着时间延长,不仅锚杆锚固力会不断降低,而且锚固体会出现结构性滑移,锚杆形成的承载结构发生整体挤出。

图9 顶板岩层裂隙类型及分布Fig.9 Fracture pattern and distribution in roof layers

2.2 千米深井软岩巷道围岩大变形机理

基于上述测试与研究成果,分析得出口孜东矿千米深井软岩巷道围岩大变形的主要原因和表现形式为:

(1)地应力高,煤层、泥岩强度较低,强度应力比值较小,导致巷道开挖后极易发生破坏并向围岩深部发展。高地应力及软岩是巷道大变形的最根本因素。

(2)围岩劣化。表现为两方面:一是巷道开挖引起围岩温度、湿度变化,风、水等对围岩的物理甚至化学弱化;二是围岩在开挖引起的应力变化作用下,在向巷道内移动过程中,产生塑性变形、裂纹、扩容及破坏,导致强度衰减,围岩不断劣化。这两个过程常常是相互作用,进一步加剧了围岩劣化。

(3)围岩大变形的方式主要有两种:一是偏应力作用下的围岩扩容变形[9]。巷道开挖形成不同方向的加卸荷效应,造成围岩偏应力和应力梯度增高。当偏应力达到一定值,围岩体积开始增加,特别是峰值强度后,围岩扩容显著增加,表现为围岩碎胀,破坏岩体沿破裂面滑移、离层、旋转等形式;二是锚固体结构性、整体挤出变形。由于深部软岩巷道围岩破坏深度超出锚杆支护作用范围,围岩深部位移也比较大,锚固体,特别是巷帮煤层中的锚固体会被整体挤出,这种现象在煤岩交界面尤为严重。

(4)350 m超长工作面开采引起强烈采动影响,导致采动影响范围和量值增加;同时,煤层上方8.2 m细砂岩顶板坚硬不易垮落、造成悬顶,破断时释放大量能量,引发更加强烈的动载荷。这种强采动应力作用在回采巷道上,导致围岩变形与破坏更加剧烈。

(5)围岩流变效应突出。无论是在巷道掘进阶段、掘进影响稳定阶段,还是工作面采动影响阶段,无论是围岩扩容变形还是锚固体结构性、整体变形,均与时间有密切关系。随着时间加长,围岩强度不断劣化,破坏范围逐渐扩大,围岩变形越来越大。当巷道断面不能满足安全生产要求时,不得不进行维修或返修。

3 巷道支护-改性-卸压协同控制原理

3.1 巷道围岩控制方法确定

如前所述,千米深井巷道围岩大变形的主要原因是软岩、高应力、强采动,围岩控制方法的确定必须以这3个方面为基础。

改善软岩力学性质的方法主要有两种:锚固与注浆。锚杆、锚索支护已成为我国煤矿巷道的主体支护方式,高预应力、高强度、高延伸率的锚杆支护已在软岩巷道得到广泛应用,可有效控制围岩离层、滑动、转动及新裂纹产生等不连续、不协调扩容变形,减少围岩强度劣化,保持围岩稳定[10-13]。为此,将锚杆、锚索支护作为千米深井软岩巷道的基本支护;注浆可填充围岩不连续结构面空间,将结构面两侧岩体“黏结”到一起,增加结构面强度,提高岩体完整性[14-16]。考虑到千米深井软岩巷道围岩比较破碎,将注浆作为围岩改性的主要手段。

高应力问题一般通过以下方法解决:优化开采顺序、巷道布置,将巷道布置在应力降低区;优化巷道轴线与最大水平主应力方向的关系,改善围岩应力状态[17];采用各种人工卸压法,减小或转移围岩高应力。本次千米深井软岩巷道不具备实施上述方法的条件。若条件许可,应优先考虑这些方法。

针对强采动,特别是工作面上覆坚硬顶板悬顶引起的强烈动压问题,有深孔爆破、水力压裂等方法。水力压裂技术具有多种优势,目前在煤矿围岩控制中得到越来越广泛的应用[18-20]。为此,确定水力压裂作为工作面强采动的控制方法。

综上所述,提出千米深井软岩巷道的支护(锚杆与锚索)-改性(注浆)-卸压(水力压裂)协同控制方法。同时,为保证围岩控制效果,提出“三主动”原则:采用高预应力锚杆与锚索实现主动支护;采用高压劈裂注浆主动对软弱破碎煤层改性;采用超前水力压裂实施主动卸压。

3.2 数值模拟分析

采用数值模拟软件UDEC研究千米深井软岩巷道支护-改性-卸压协同控制作用与效果。根据121302工作面地质与生产条件,建立数值计算模型,如图10所示。所建模型宽度800 m,高度340 m。根据实测地应力数据并考虑模型垂高,在模型顶部施加17 MPa的垂直应力,两侧施加梯度水平应力,底部垂直位移固定。全尺度模拟121301工作面开采引起的侧向支承压力和121302工作面回采引起的超前支承压力。工作面回采引起的最大超前支承压力一般在工作面前方一定距离,试验巷道井下实际观测结果表明,巷道在工作面前方30 m左右矿压显现最为剧烈,因此121302工作面的模拟开挖到距巷道30 m的时候停止。

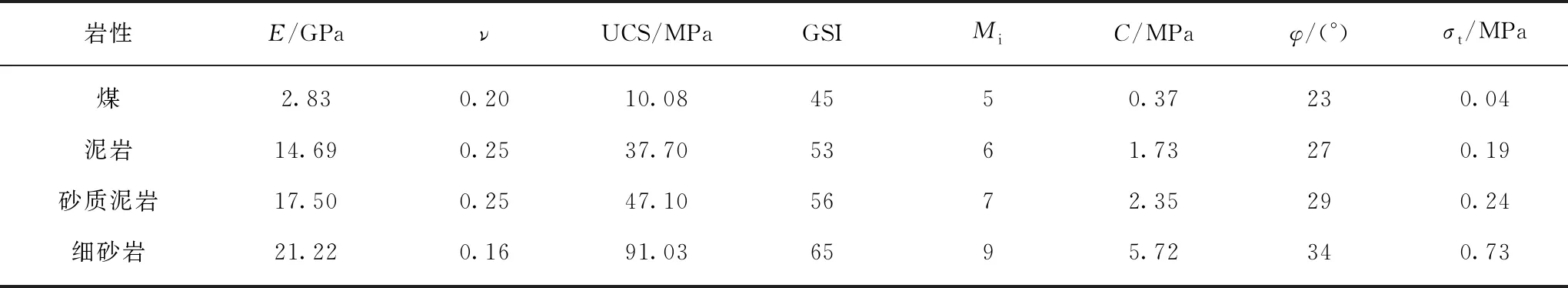

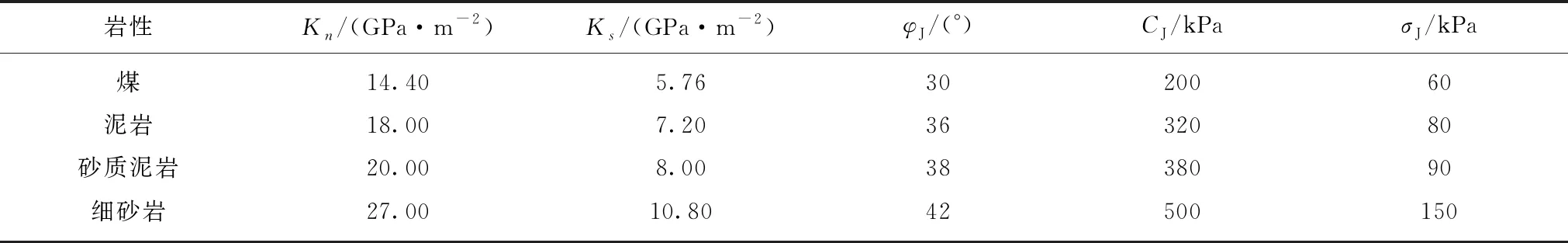

煤岩体的物理力学参数见表4,其中,煤与顶板岩石参数是在实验室单轴压缩试验获取岩石力学参数及现场钻孔窥视估计GSI数值的基础上,通过GSI岩体分类方法折减后取得的,底板砂质泥岩参数是基于煤矿勘探实测力学参数,通过GSI岩体分类方法折减后取得。表4中E为弹性模量;ν为泊松比;UCS为单轴抗压强度;GSI为岩体表面质量指标;Mi为岩石三轴常量;C为黏聚力;φ为摩擦角;σt为抗拉强度。不连续结构面的力学参数见表5,其中,Kn为节理法向刚度;Ks为节理剪切刚度;φJ为节理内摩擦角;CJ为节理黏聚力;σJ为节理抗拉强度。为了在对巷道围岩力学响应进行合理模拟前提下提高计算效率,对巷道周围10倍范围内的围岩采用摩尔-库伦破坏准则来描述,对其他区域的煤岩体用弹性模型描述。

表4 数值模型采用的煤岩体力学参数

Table 4 Coal and rock mechanical properties in UDEC model

岩性E/GPaνUCS/MPaGSIMiC/MPaφ/(°)σt/MPa煤2.830.2010.084550.37230.04泥岩14.690.2537.705361.73270.19砂质泥岩17.500.2547.105672.35290.24细砂岩21.220.1691.036595.72340.73

表5 数值模型采用的煤岩体结构面力学参数

Table 5 Mechanical properties of coal and rock structural plane in UDEC model

岩性Kn/(GPa·m-2)Ks/(GPa·m-2)φJ/(°)CJ/kPaσJ/kPa煤14.405.763020060泥岩18.007.203632080砂质泥岩20.008.003838090细砂岩27.0010.8042500150

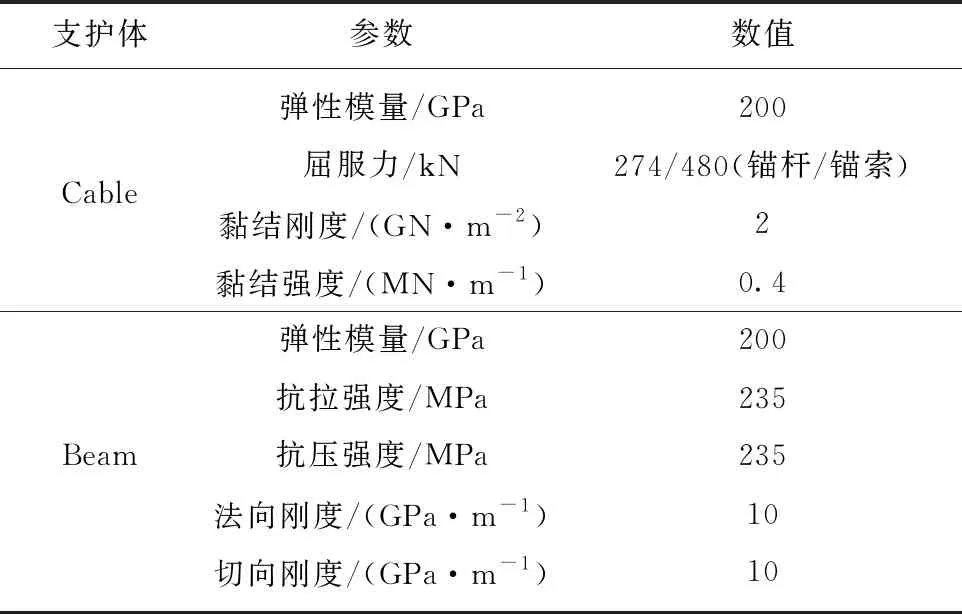

锚杆、锚索采用UDEC内置的Cable单元来表示,钢带用Beam单元来表示,支护单元的物理力学参数见表6。

表6 数值模型采用的支护体力学参数

Table 6 Mechanical properties of bolting componentsin UDEC model

支护体参数数值弹性模量/GPa200Cable屈服力/kN274/480(锚杆/锚索)黏结刚度/(GN·m-2)2黏结强度/(MN·m-1)0.4弹性模量/GPa200抗拉强度/MPa235Beam抗压强度/MPa235法向刚度/(GPa·m-1)10切向刚度/(GPa·m-1)10

巷道围岩注浆改性效果通过提高注浆范围内不连续结构面的强度参数来模拟。井下现场注浆改性范围为巷道煤柱侧帮7.5 m范围。通过对现场取样试样及改性加固试样分别进行结构面直剪试验获取的原生结构面及改性结构面力学参数结果,模拟中将煤柱侧帮改性范围内岩体黏聚力提高20%,抗拉强度增加5 kPa,摩擦角增加5°。

对于水力压裂的模拟,前期研究结果表明,巷道顶板水力压裂卸压机理在于水力压裂在支承压力路径上产生新裂纹并激活原生裂纹如层理和节理等,这些裂纹在支承压力作用下发生滑动变形,引起支承压力的降低[21]。根据现场实测巷道上方37.1~45.3 m存在一层厚8.2 m的细砂岩,水力压裂就在该坚硬岩层中实施。在压裂区内设置一系列间距为3 m,长度为20 m的水平压裂裂隙,这些裂纹的黏聚力及抗拉强度均为0,摩擦角为20°;此外,压裂区内的原生裂纹的强度参数也降低为同压裂裂纹一样,以此模拟水力压裂对岩体的作用。

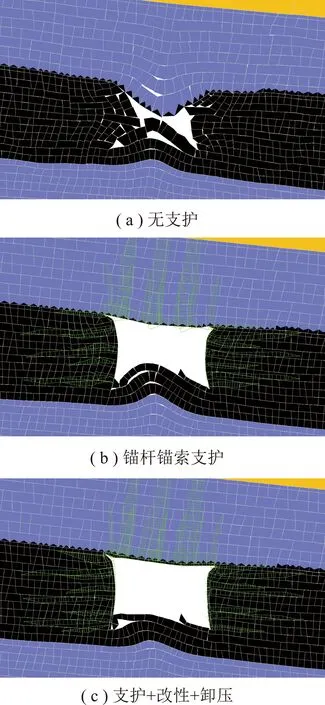

图11显示了不同支护条件下巷道围岩变形破坏情况。在无支护条件下,巷道两帮及顶、底板变形破坏极其严重,巷道发生闭合;锚杆、锚索支护巷道两帮变形显著减少,顶板下沉量虽然仍然较大,但未发生垮落,巷道围岩所承受的高支承压力主要通过底板变形释放,引起强烈底臌。单独采用锚杆、锚索支护无法控制千米深井软岩巷道围岩大变形。

图11 不同围岩控制方式下巷道变形情况Fig.11 State of roadway displacement contained by various strata control patterns

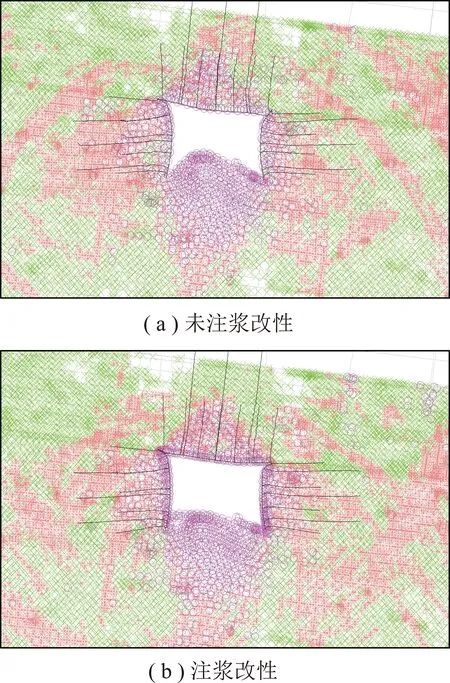

通过对巷道围岩进行注浆改性,提高了围岩承载能力。在高支承压力作用下,巷道沿采空区煤柱侧帮的变形得到进一步遏制,如图12所示。但是,由于受深部高应力和工作面回采动压影响,帮部移近量仍达到1.2 m,无法满足巷道正常使用要求。

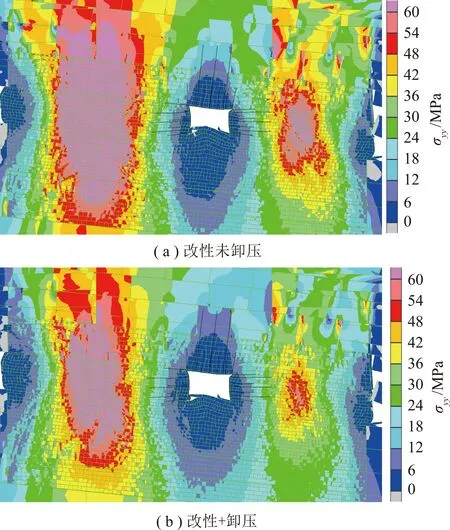

通过在巷道顶板进行水力压裂卸压,显著减小了传递到巷道顶板及两侧的高支承压力,巷道两帮变形得到了进一步控制,两帮移近量减小到0.7 m,如图11(c),13(b)所示。

图12 注浆改性对巷道帮部变形破坏的影响Fig.12 Effect of grouting modification to coal side displacement and damage around roadway

图13 卸压前后围岩应力分布特征Fig.13 Stress distribution in rock surrounding roadway before and after hydraulic fracturing destressing

3.3 巷道围岩控制原理

基于上述分析,归纳支护-改性-卸压协同控制原理主要体现在3个方面:一是通过高预应力锚杆、锚索及时主动支护,减小围岩浅部偏应力和应力梯度,抑制锚固区内围岩不连续、不协调的扩容变形,减小围岩强度的降低,在围岩中形成预应力承载结构;二是通过高压劈裂主动注浆改性,提高巷帮煤体的强度、完整性及煤层中锚杆、锚索锚固力,不仅可控制巷帮变形,而且可提高巷帮对顶板的支撑能力;三是在工作面回采前选择合理层位进行水力压裂主动卸压,减小侧方悬顶和采空区后方悬顶,并产生新裂隙,激活原生裂隙,降低工作面回采时采动应力量值和范围。通过高预应力锚杆、锚索主动支护―煤层高压劈裂主动改性―超前工作面水力压裂主动卸压,改善围岩应力状态,抑制围岩强度衰减,提高煤层结构强度与完整性,进而控制千米深井高应力、强采动软岩巷道围岩大变形。

4 巷道支护-改性-卸压协同控制技术

基于千米深井软岩巷道大变形机理及支护-改性-卸压协同控制原理,研发出配套控制技术,包括高预应力、高强度、高冲击韧性锚杆与锚索支护、高压劈裂注浆改性、水力压裂卸压3项技术。关于预应力对锚杆的主动支护作用已有较多研究成果[22-24],本文重点阐述适用于千米深井软岩巷道的超高强度锚杆开发及锚杆在拉、剪、扭、弯及冲击复合载荷作用下的受力特性。对于高压劈裂注浆改性,其核心是注浆材料及注浆对围岩的加固作用,因此重点阐述新开发的微纳米无机有机复合改性材料及其性能,及注浆井下试验。对于水力压裂卸压,包括压裂设备、工艺及技术。基于上述研究,提出口孜东矿121302运输巷支护-改性-卸压协同控制方案与参数。

4.1 超高强度锚杆开发及力学特性

传统的锚杆钢材,包括屈服强度为335,400,500 MPa的钢材,由于强度比较低,不能满足千米深井软岩巷道支护的要求[25-27]。为此,本项目开发出CRMG700超高强度、高冲击韧性锚杆钢材。具体方法是以热轧螺纹钢为原料,通过中频+超音频感应快速加热实现锚杆组织晶粒细化,淬火后在马氏体相变区进行碳调配+回火连续热处理工艺,得到铁素体、马氏体、残余奥氏体复相组织,大幅提高锚杆钢材强度的同时保证了钢材具有足够的抗冲击性能。对CRMG700锚杆钢材进行了力学性能测试,锚杆杆体屈服强度达到721 MPa,抗拉强度为859 MPa;直径22 mm的杆体屈服力274 kN,最大承载力343 kN,冲击吸收功147 J,最大力延伸率9%,断后延伸率22%。锚杆杆尾螺纹段最大承载力331 kN,达到杆体的96.5%。

煤矿井下锚杆受到拉、剪、扭、弯及冲击等多种载荷作用,受力状态复杂[28-31],单一采用拉伸或剪切等试验无法真实反映井下锚杆实际受力状态,为此,采用锚杆力学性能综合试验台[1],测试研究了锚杆在垂直于岩面和倾斜20°安装锚杆(模拟受弯,后文简称倾斜安装)两种条件下,锚杆在预紧、拉扭组合、拉扭弯组合、拉扭剪组合、拉扭弯剪组合、拉扭冲击、拉扭弯冲击等情况下锚杆的受力变形规律。

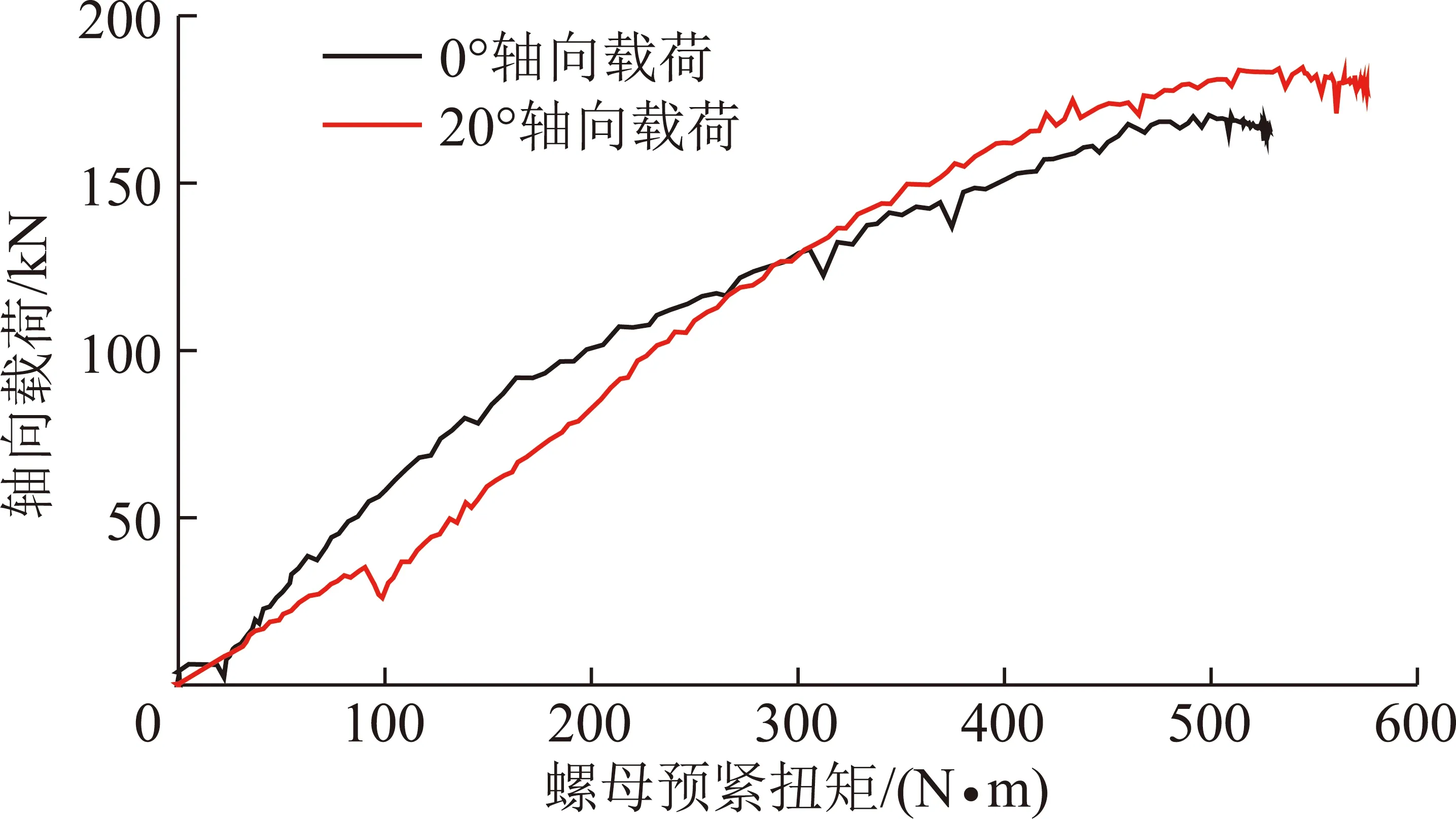

垂直安装预紧、倾斜安装预紧过程中锚杆螺母扭矩与锚杆轴向载荷变化关系如图14所示。无论锚杆垂直于岩面还是呈20°夹角安装,随着螺母扭矩的增大锚杆轴向载荷增加。在螺母扭矩增大初期,垂直安装锚杆轴向载荷增长速度大于倾斜安装锚杆轴向载荷增长速度;当螺母扭矩超过300 N·m时,倾斜安装锚杆的轴向载荷略大于垂直安装锚杆。通过试验发现,当螺母扭矩超过500 N·m时,随着螺母扭矩的增大两种安装条件下锚杆轴向载荷不再增加,基本保持稳定,垂直安装锚杆轴向载荷峰值为170 kN,倾斜安装锚杆轴向载荷峰值为184.5 kN。

图14 锚杆螺母预紧扭矩-轴向载荷曲线Fig.14 Pretensioned torque on nut vs axial load along bolt

锚杆拉扭组合、拉扭弯组合下轴向变形与轴向载荷的关系如图15所示。当锚杆螺母预紧扭矩达到500 N·m后,不再增大螺母预紧扭矩而开始拉伸,以模拟井下锚杆预紧力达到设计预紧扭矩时,受围岩变形锚杆受拉破坏的情况。试验发现拉扭、拉扭弯两种组合方式下锚杆破断载荷约为300 kN,比直接拉伸时极限承载力降低12.5%。此外还发现垂直安装锚杆其断后延伸率较倾斜安装锚杆提高12%。

煤矿井下锚杆除受到拉伸、扭转、弯曲外,因岩层间的错动还经常受到剪切的作用,试验研究了拉扭剪组合、拉扭弯剪组合下锚杆剪切变形、剪切力、轴向载荷和杆体扭矩的关系,如图16所示。垂直安装锚杆在剪切位移70 mm附近破断,倾斜安装锚杆在剪切变形90 mm附近破断,为前者的1.3倍。垂直安装锚杆剪切力增长速率先大后小,在剪切变形3 mm处出现拐点,而倾斜安装锚杆在剪切变形25 mm处出现拐点,增长速率同样为先大后小;垂直安装锚杆剪切力峰值为243.8 kN,倾斜安装锚杆剪切力峰值为298.2 kN。从锚杆剪切过程中两种安装方式轴向载荷变化看,两种安装方式锚杆轴向载荷变化不大,均呈现缓慢减小―增大―减小―破断的过程。从剪切加载后杆体扭矩看,垂直安装锚杆杆体扭矩呈现先增大后平稳的过程,倾斜安装锚杆杆体扭矩初期呈现下降的趋势,后期扭矩出现反转现象。

图15 锚杆拉扭弯过程中轴向变形-载荷曲线Fig.15 Axial displacement vs axial load along bolt during bolt tension,torsion and bending

图16 锚杆拉扭弯剪过程中剪切变形-轴向载荷/ 剪切力/杆体扭矩曲线Fig.16 Shear displacement vs axial load/shear load/torque on bolt shank during tension,torsion,bending and shearing

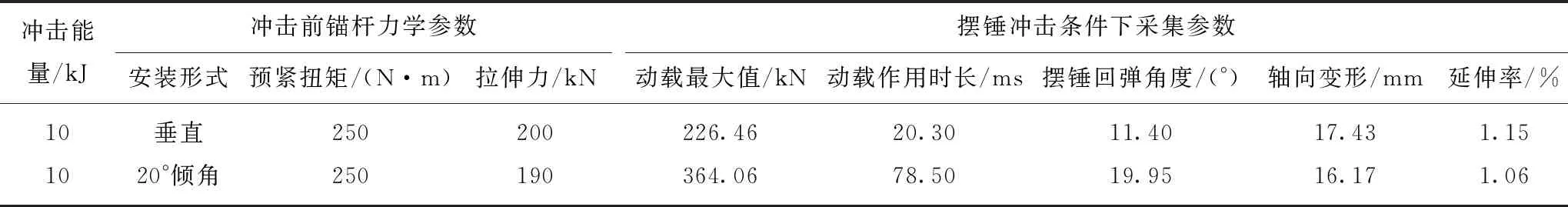

受工作面回采动压影响,锚杆经常受到冲击载荷作用,为此开展了锚杆拉扭、拉扭弯两种工况条件下再受冲击载荷作用试验研究,两种安装条件下拉伸冲击测试数据见表7。

图17为锚杆在垂直安装和倾斜安装两种条件下先预紧、拉伸,再受到冲击作用时冲击载荷随时间的变化曲线;图18为锚杆分别在两种安装条件下先预紧、拉伸、最后再受到冲击作用测试的轴向位移随时间变化曲线。

对于垂直安装锚杆,在预紧、拉伸后,动载冲击作用持续时间为37.65~57.95 ms,作用时长为20.30 ms,在51.85 ms时支护系统的冲击动载达到峰值226.46 kN,51.85 ms之后逐渐衰减,由于摆锤冲击下产生的应力波多次反射效应使整个支护系统出现多次震动,故在峰值冲击动载附近产生少数冲击动载。垂直安装锚杆冲击后轴向位移由 0 突增至 17.97 mm,随后在其周围波动并循序减小,而后逐步增大,经1 500 ms 后支护系统的变形大致稳定在17.43 mm,冲击过程系统延伸率为1.15%。

表7 锚杆拉扭弯及冲击载荷下测试数据

Table 7 Test data of bolt applied by tension,torsion,bending and impact load

冲击能量/kJ冲击前锚杆力学参数安装形式预紧扭矩/(N·m)拉伸力/kN摆锤冲击条件下采集参数动载最大值/kN动载作用时长/ms摆锤回弹角度/(°)轴向变形/mm延伸率/%10垂直250200226.4620.3011.4017.431.151020°倾角250190364.0678.5019.9516.171.06

图17 锚杆冲击动载与时间曲线Fig.17 Impact load along bolt vs time

图18 锚杆冲击轴向位移与时间曲线Fig.18 Impact displacement along bolt vs time

对于倾斜安装锚杆预紧、拉伸后,动载冲击作用持续时间为39.35~117.85 ms,作用时长为78.50 ms,在39.50 ms时支护系统的动载达到最大峰值为364.06 kN,39.50 ms后为逐渐衰减。对于倾斜安装锚杆在预紧、拉伸后,冲击载荷作用产生的轴向位移由 0 突增至 19.56 mm,其变化趋势与垂直安装锚杆相同,同样为冲击后轴向位移突增后波动并迅速减小,而后逐步增大,经1 500 ms 后支护系统的变形大致稳定在16.17 mm,冲击过程系统延伸率为1.06%。总体来看,倾斜安装锚杆冲击时震动持续时间和幅度大于垂直安装锚杆,但二者因冲击产生的轴向位移与时间的变化趋势一致。

上述实验室试验表明,锚杆安装角度、螺母预紧扭矩、杆体扭矩、岩层错动、冲击载荷,均不同程度影响锚杆力学性能与承载力。复合受力状态下锚杆变形与破坏有新的特征。

4.2 注浆改性材料及性能

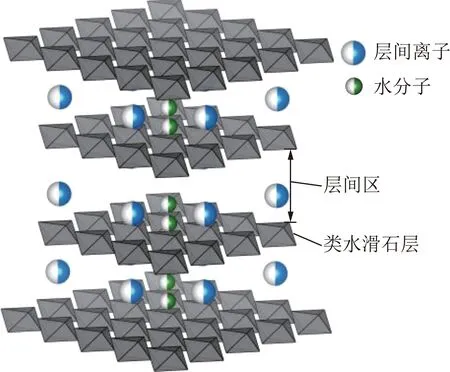

针对目前水泥、高分子化学注浆材料存在的问题,及千米深井软岩巷道高压劈裂注浆的要求,开发早强、高强、高渗透的注浆材料[32-34]。通过类晶纳米材料诱导结晶增强、有机界面黏接增强和超细粉磨方法开发出微纳米无机有机复合改性双液注浆材料(MCGM)。首先优选了硫铝酸钙矿物、硫酸钙矿物和氧化钙矿物,以单轴抗压强度为指标优化出5∶4∶1配合比例,制备出高胶凝性无机材料。为进一步增强材料单轴抗压强度,合成了纳米锂铝类水滑石,具有层状结构,层板上含有锂离子(图19)。纳米锂铝滑石可以诱导材料快速成核结晶,而锂离子在此过程中缓慢从层上溶出释放,进一步促进材料水化反应,经纳米锂铝类水滑石增强后,注浆材料4 h单轴抗压强度提高2.5倍以上(图20)。

图19 纳米锂铝滑石结构示意Fig.19 Structural sketch of nano lithium aluminum talc

为了增强材料对煤岩体润湿性能与界面黏结性能,开发了有机界面调节剂,掺入有机界面调节剂前后,材料与煤表面润湿接触角从72.8°减小到15.5°,润湿性得到显著改善。浆液与煤黏结强度大于煤自身抗拉强度。

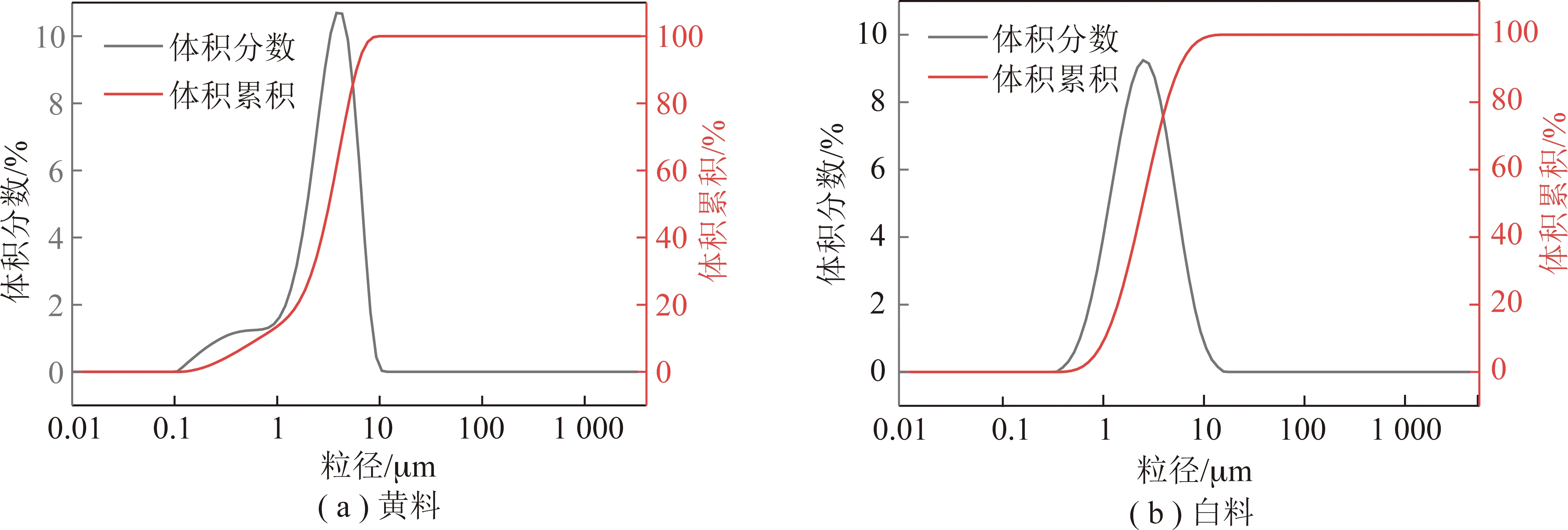

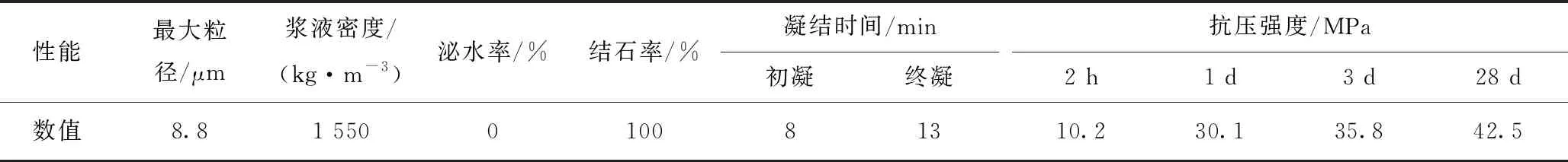

将研发的多种材料优化复配,超细粉磨粒度小于10 μm(图21),制备出微纳米无机有机复合改性材料,包括黄料和白料双组分。注浆时分别加入一定的水(水灰比0.7~1.2)拌制成浆液,采用双液注浆泵进行注浆,黄料浆液与白料浆液在注浆孔口处混合注入注浆加固区域,两者体积比可在1∶0.6~1∶1.2调节,主要性能指标见表8。

基于新型微纳米无机有机复合改性注浆材料,开发出高压劈裂注浆技术与装备。电动高压注浆泵额定注浆压力40 MPa,预胀式封孔器开启压力 9 MPa,最高封孔压力 40 MPa。在121302运输巷煤帮进行了高压劈裂注浆试验,注浆压力随时间变化曲线如图22所示。注浆开始后浆液通过注浆管路到达预胀式封孔器,封孔器开始封孔,当达到封孔器开启压力9 MPa时浆液迅速进入注浆孔,注浆泵恢复低压工作状态,注浆压力降低。随着注浆进行,浆液注满钻孔后,注浆压力呈现波动式增大。当注浆压力达到17 MPa(明显超过煤层单轴抗压强度10.08 MPa)后,迅速下降至7 MPa,随后再波动式增大至18 MPa,之后再下降。注浆压力变化曲线表明,巷帮煤体实现了劈裂注浆,浆液可注入煤层劈裂的裂缝中。

图21 微纳米无机有机复合改性材料粒度分布Fig.21 Grain size distribution of micro-nano inorganic and organic grouting composite materials

表8 微纳米无机有机复合改性材料性能(MCGM)Table 8 Properties of micro-nano inorganic and organic grouting composite materials(MCGM)

图22 巷道煤帮高压劈裂注浆压力曲线Fig.22 Pressure variation curve of split grouting in coal side

在井下获取注浆改性试验固结体试样,进行了扫描电镜观测,如图23所示。浆液可进入微小裂隙,充填密实。此外还发现常压状态下的浆液固结体细观结构显得杂乱疏松,高压劈裂状态下浆液固结体更加密实,浆液与煤体黏结更紧密,这也从微观上解释了高压劈裂注浆形成的浆液固结体具有更高的强度。

图23 浆液固结体试样扫描电镜观测结果Fig.23 SEM image of grouting consolidating body sample

4.3 水力压裂卸压技术

水力压裂卸压技术包括压裂机具与设备、压裂工艺、压裂效果检测与评价技术等[35-36]。压裂机具与设备包括钻孔、封孔、压裂设备。根据千米深井巷道坚硬顶板条件,确定压裂钻孔直径为56 mm,钻孔深度不超过70 m,据此选择了合理的钻机、钻杆与钻头。提出分段后退式压裂工艺,每个压裂段长度2.5 m,其中两端封孔各1 m,压裂段长度为0.5 m。从孔底开始逐段封孔压裂,直至坚硬顶板底部处停止。

开发出高压跨式膨胀型封孔系统,如图24所示。每个封孔器长度为1 m,外表为纤维加强的橡胶材料弹性膜,充水膨胀封孔,封孔压力可达60 MPa。联合研制出高压注水泵,最大注水压力达60 MPa,满足了井下坚硬顶板的压裂要求。

图24 跨式膨胀型封孔器示意Fig.24 Sketch of expansive straddle type hole sealing unit

4.4 巷道围岩协同控制方案与参数

在上述研究成果的基础上,提出示范巷道-121302运输巷围岩协同控制方案与参数。

首先是巷道断面优化。试验巷道原断面形状为拱形,在破顶掘进过程中拱形断面对层状岩层有破坏作用,同时造成肩窝处三角煤不稳定,该处锚杆、锚索破断较为严重。针对该问题,将巷道断面改为沿顶板掘进的倒梯形,顶板与水平方向夹角为6°,巷道宽度5.8 m,工作面侧帮高度4.19 m,煤柱侧帮高度3.58 m。

锚杆、锚索为巷道基本支护。锚杆为新开发的CRMG700超高强度锚杆,直径22 mm,长度2.4 m,配套高强度锚杆托板、螺母、调心球垫和减摩垫圈。顶板锚杆匹配6 mm厚W钢带护表,锚杆间排距900 mm×900 mm,巷帮采用W钢护板护表。锚索采用1×19结构预应力钢绞线,顶板锚索长7 200 mm,间排距1 600 mm×900 mm,煤帮锚索长4 200 mm,间排距1 350 mm×900 mm,锚索配套带凹槽异形托板并配合钢筋托梁支护。顶板锚杆预紧扭矩由260 N·m提高到500 N·m,帮锚杆预紧扭矩提高到450 N·m,锚索张拉力由原来160 kN提高到300 kN。试验巷道支护设计方案如图25所示。通过提高锚杆强度、锚杆与锚索的预紧力充分发挥主动支护作用。

高压劈裂注浆在巷道煤柱侧帮比较破碎的煤柱中进行,超前掘进工作面主动注浆改性。在掘进工作面煤柱侧,每天循环布置两个注浆孔,如图26所示。钻孔直径42 mm,注浆孔1距离底板1.5 m,长度11 m,仰角9°,与煤柱垂线呈36°。注浆孔2距离底板2 m,仰角14°,长度9.4 m,与煤柱垂线呈64°。注浆材料采用新研发的微纳米无机有机复合改性材料,水灰比0.8~1.0。注浆压力达到9 MPa时单向阀开启进行劈裂注浆,注浆方式采用由下而上分序间隔注浆,以保证浆液的渗透性和注浆效果。

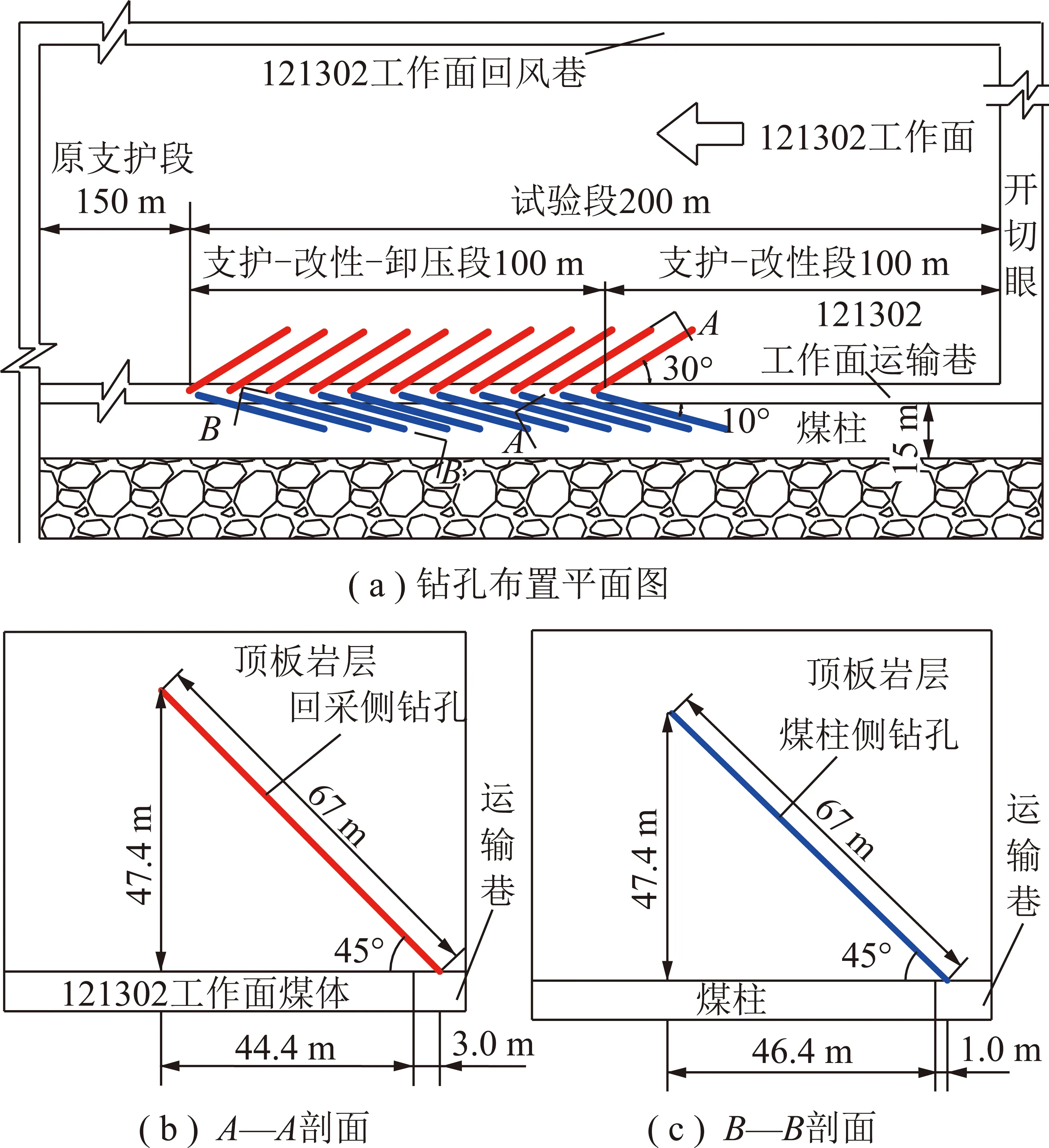

水力压裂目标层为顶板上部37.1~45.3 m范围的细砂岩,据此进行压裂设计。考虑封隔器长度,确定钻孔垂直高度47.4 m。水力压裂钻孔布置如图27所示,在巷道两侧布置2组钻孔,间距10 m;工作面侧钻孔深67 m,与运输巷轴向夹角30°,倾角45°,开孔位置距离回采侧煤壁3 m;煤柱侧压裂孔深67 m,与运输巷轴向夹角10°,倾角45°,开孔位置距离煤柱1 m。水力压裂试验段位于开切眼向外100~200 m,共施工11组钻孔开展压裂试验,并对比分析压裂前后巷道矿压变化规律。

5 井下试验与围岩控制效果分析

将4.4节所述的围岩协同控制方案实施于121302运输巷,进行了井下试验,试验巷道长度200 m,并完成了全面、系统的矿压监测,分析了围岩控制效果。

图27 水力压裂钻孔布置Fig.27 Layout of hydraulic fracturing boreholes

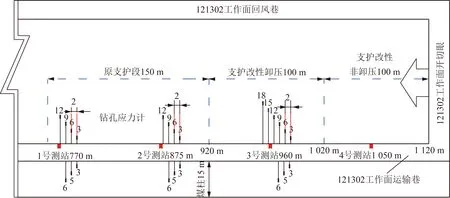

5.1 矿压测站布置

为对比原支护与新方案现场应用效果,共布置4个综合测站,如图28所示。1,2号测站位于原支护巷道内,分别位于770,875 m处;3,4号测站位于试验段内,分别位于960,1 050 m处,其中3号测站为支护-改性-卸压试验段,4号测站为支护-改性-非卸压段。监测内容包括锚杆锚索受力、巷道围岩变形、一维和三维采动应力监测。

5.2 锚杆与锚索受力及巷道变形

原支护巷道掘进和回采期间锚杆、锚索受力及巷道变形情况如图29所示。巷道掘进期间锚杆、锚索受力很不均衡,锚杆受力普遍偏低,顶板锚杆受力仅为50 kN左右。顶板锚索受力也较小,仅为150 kN左右。受煤层倾角影响,煤柱侧锚索一般锚固在顶板岩层中,且煤柱变形较大,导致煤柱侧帮锚索受力达到370 kN。工作面回采阶段,受超前支承压力影响,巷道产生大变形,但锚杆受力普遍较小,基本都在100 kN以下,未能充分发挥锚杆的支护作用。工作面回采阶段锚索受力增长较为明显,尤其是煤柱侧锚索,最大受力达到500 kN,锚杆、锚索破断现象频发。原支护巷道变形主要表现为顶底板移近以及两帮收缩变形。在掘进期间,顶底板累计移近量达2 399 mm,其中顶板下沉364 mm,底臌2 035 mm,两帮移近1 275 mm,煤柱挤压变形严重。回采期间巷道受强烈采动影响,变形剧烈,顶底板累计移近量4 379 mm,底板变形占顶底板移近量的90%,两帮累计变形达到3 529 mm。总体来看,原支护巷道发生强烈的持续变形,为保证工作面顺利回采,巷道不得不进行了多次返修。

图28 井下矿压监测测站布置Fig.28 Layout of underground monitoring stations

图29 原支护巷道锚杆与锚索受力及变形曲线Fig.29 Curves of roadway displacement and bolt and cable loads in entry reinforced by original pattern

图30 支护-改性-卸压段锚杆与锚索受力及巷道变形曲线Fig.30 Curves of roadway displacement and bolt and cable loads in entry controlled with bolting-modification-destressing

支护-改性-卸压试验段锚杆、锚索受力及巷道变形情况如图30所示。锚杆、锚索预紧力大幅增加,受力均达到100 kN以上,巷道掘进后40 d左右受力基本保持稳定;回采期间,煤柱侧锚索在距离工作面50 m处受力显著增大,顶板锚索在距离工作面25 m处受力增长明显。掘进期间两帮最大移近量1 040 mm,顶底板最大移近量1 270 mm,其中顶板下沉102 mm,底臌1 168 mm。与原支护相比,巷道变形明显减小。在回采阶段进行水力压裂卸压后,顶底板移近量约为1 915 mm,其中顶板下沉62 mm,底臌1 853 mm,两帮移近962 mm。由于巷道底板留设厚1 m左右的底煤,且未采取支护措施,因此底臌量相对较大。总体来看,新方案下锚杆、锚索破断率降低了90%,高压劈裂注浆改性提高了巷帮煤体强度,水力压裂卸压减小了采动影响范围和强度,虽然巷道也有较明显的变形,但相比原支护巷道变形减小了50%以上,巷道支护效果如图31所示。另外,现场监测发现煤岩体极易风化,部分帮锚杆锚固力后期出现了下降,减弱了巷帮锚杆的支护效果。

5.3 一维采动应力监测与分析

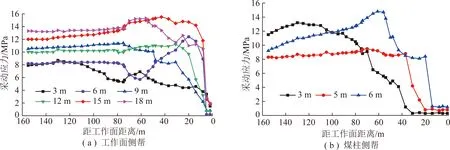

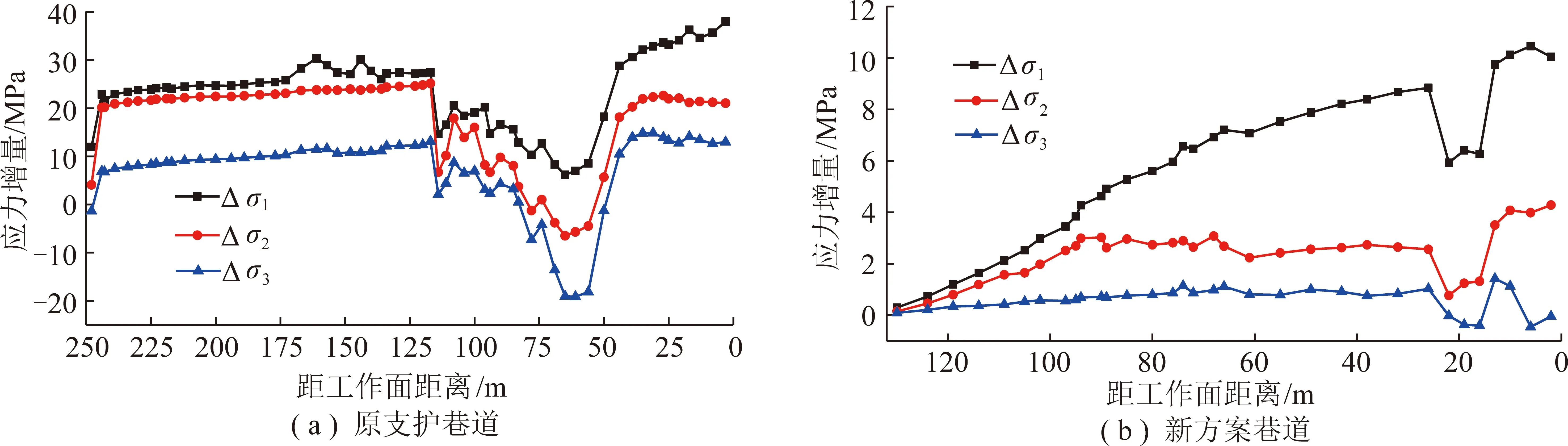

121302工作面回采前,在原支护段和新方案段安装了钻孔应力计,监测回采工作面超前支承压力,即垂直方向采动应力变化(图28)。原支护(2号测站)、新方案(3号测站)工作面超前采动应力监测结果如图32,33所示。

图32 原支护巷道工作面超前采动应力变化Fig.32 Variation curves of mining induced stress around entry reinforced by original pattern

图33 新方案巷道工作面超前采动应力变化Fig.33 Variation curves of mining induced stress around entry controlled by new pattern

原支护段工作面侧帮3 m钻孔处采动应力基本保持不变,直至工作面超前20 m处才有所增大,但随即下降,说明3 m钻孔深度位置煤体已经较为破碎,超前采动应力变化不明显。随着钻孔深度增加,工作面侧帮煤体采动应力增加,且趋势基本相同,钻孔深度6 m时,钻孔应力计读数由初始的15 MPa增大至23 MPa,钻孔深度9 m时,钻孔应力计读数由初始的20 MPa增大到35 MPa。综合6,9 m钻孔数据发现,原支护段工作面侧帮超前采动应力出现了2个波峰,第1个波峰位于工作面超前80~100 m,采动应力达到最大值,第2个波峰位于工作面前方30~20 m,采动应力再次小幅增大。之后,在工作面前方20 m范围内,采动应力随工作面推进迅速降低至接近0。表明工作面前方80 m范围左右的煤体已经屈服,不能承受更大的载荷,而且随着煤体的不断变形破坏,承受的采动应力逐渐降低。第2个波峰可能是工作面基本顶断裂引起的。煤柱侧帮较为破碎,承载能力较低,工作面超前240~80 m,采动应力变化不明显,工作面超前80 m范围内,随着工作面的推进,采动应力逐渐降低。

支护-改性-卸压试验段,工作面侧帮超前采动应力变化较原支护显著降低,且工作面前方煤体在工作面超前30~20 m处才开始出现明显下降,说明采用支护-改性-卸压后,采动应力显著降低,水力压裂起到较好的卸压作用,减弱了回采对巷道围岩变形的影响。煤柱侧帮3 m 钻孔测点应力在初期略有增加,之后不断降低至0,表明煤柱侧帮3 m深度的煤体很早已发生破坏;5 m钻孔测点应力变化较为稳定,在距工作面超前37 m之外应力变化很小,之后应力快速下降,最终稳定在1 MPa左右;6 m钻孔测点在工作面回采期间应力变化较大,出现明显上升和急剧衰减阶段。在距离工作面61 m处达到峰值14.8 MPa,随后急剧下降到8.1 MPa。在工作面超前20 m处,又急剧减小,最终稳定在1.2 MPa左右。从煤柱侧采动应力变化趋势来看,新方案段煤柱侧帮采动应力从超前40~60 m开始逐步降低,而原支护超前80 m采动应力即开始降低,说明采用支护-改性-卸压方案后,煤柱侧帮煤体完整性和承载能力得到了提高,而采动应力有一定程度的降低。

5.4 三维采动应力监测与分析

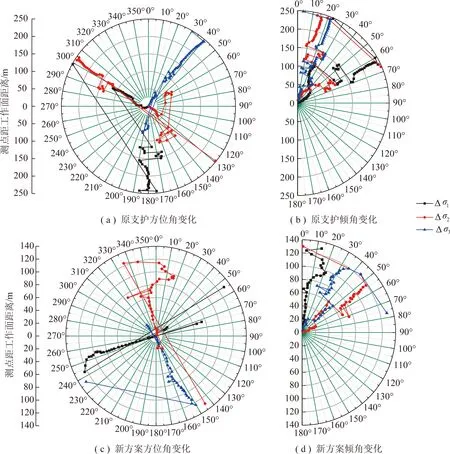

为研究水力压裂对工作面超前三维采动应力大小和方向的影响规律,分别在原支护和支护-改性-卸压段安装了空心包体应变计,其中3号空心包体应变计位于支护-改性-卸压段,7号空心包体应变计位移原支护段,应变计均安装在巷道顶板细砂岩中。三维主应力增量变化如图34所示,方位角以及倾角变化如图35所示,其中,Δσ1,Δσ2,Δσ3分别为最大主应力增量、中间主应力增量、最小主应力增量。图35中极径表示测点距工作面距离,极角表示主应力方位角或倾角变化。

图34 巷道顶板主应力增量变化Fig.34 Variation curve of principal stress increments in entry roof

图35 巷道顶板主应力增量方位角与倾角变化Fig.35 Variation curve of principal stress increment azimuth and dip in entry roof

从原支护段与支护-改性-卸压段主应力增量相比来看,原支护段随工作面推进主应力增量明显增大,且波动较为剧烈。在监测初始阶段距离工作面248 m时,Δσ1,Δσ2,Δσ3均较小,距工作面244 m时,各应力增量出现大幅度增加,3个主应力增量分别增大至22.9,20.1和6.9 MPa,在距离工作面114~44 m时,主应力增量急剧变化,Δσ3最大降幅为32.2 MPa,Δσ1和Δσ2最大降幅分别为21.3,31.5 MPa;主应力增量方位角及倾角变化较为突出,距离工作面126 m时,Δσ1方位角由359°偏转到174°,Δσ2方位角由129°偏转到303°;距工作面117 m处,Δσ2方位角偏转163°,Δσ1方位角变化与Δσ2方位角几乎保持同步变化,最大偏转角度236°。同时倾角变化与方位角变化几乎保持同步,Δσ1和Δσ2倾角变化较为突出。因此,采动对原支护巷道三维主应力影响较为明显。

支护-改性-卸压段距离工作面130~26 m内Δσ1逐渐增大,Δσ2变化趋势较Δσ1小,Δσ3在距离工作面超前26 m以外变化不明显;在距离工作面26~13 m内3个主应力增量均表现为先减小后增大的趋势,Δσ1变化幅度较大,最大降幅2.9 MPa,最大增幅3.5 MPa,Δσ2和Δσ3相对变化较小。方位角及倾角与原支护段相比变化幅度明显减小。在距离工作面124~96 m处出现顺时针偏转,Δσ1方位角在距离工作面13 m处出现大幅度偏转,最大偏转200°;在距离工作面22~2 m期间,Δσ2方位角由350°→153°→47°;Δσ3在初始阶段由236°偏转到150°,随后几乎不再发生偏转。在工作面回采期间Δσ2和Δσ3倾角变化规律呈现明显阶段变化特征,Δσ1倾角变化较小,当距离工作面小于61 m时,倾角几乎保持不变。因此,巷道顶板水力压裂卸压后,回采扰动对顶板主应力增量、方位角以及倾角变化幅度影响明显减小。

6 结 论

(1)口孜东矿示范巷道所测区域最大水平主应力21.84 MPa,垂直应力25.12 MPa,地应力场以垂直应力为主;13-1煤层顶底板以泥岩为主,强度低、胶结性差;煤岩层中黏土矿物含量占矿物总含量的60%,极易风化和遇水软化;巷道变形主要为帮部大变形和强烈底臌,大量肩窝锚杆、锚索破断,托板翻转、钢带撕裂,导致支护破坏与失效。

(2)千米深井软岩、高应力、强采动巷道大变形主要有2种方式:① 偏应力作用下的围岩扩容变形,峰值强度后表现为围岩碎胀,破坏岩体沿破裂面滑移、离层、旋转等形式;② 围岩破坏范围较大时的锚固体结构性、整体挤出变形。围岩风化和遇水软化、强度衰减更促进了变形的增大;超长工作面及坚硬顶板不易垮落、悬顶引起的强烈采动影响,导致围岩变形与破坏更加剧烈。在巷道变形的各个阶段,无论是围岩扩容变形还是锚固体整体挤出,均具有很强的流变效应。

(3)数值模拟对比分析了无支护、锚杆支护、锚杆支护-注浆改性、锚杆支护-注浆改性-水力压裂卸压4种方案下巷道围岩受力、变形及破坏特征,阐明了支护-改性-卸压协同控制原理:预应力锚杆及时主动支护,减小围岩浅部偏应力和应力梯度,抑制锚固区内围岩的扩容变形,减小围岩强度的降低;高压劈裂主动注浆改性,提高巷帮煤体不连续结构面强度、完整性及锚固力;水力压裂主动卸压,减小侧方悬顶和采空区后方悬顶,并产生新的压裂裂隙,激活原生裂隙,降低工作面采动应力量值和范围。通过高预应力锚杆主动支护-高压劈裂主动改性-超前水力压裂主动卸压,实现“三主动”协同控制,改变围岩应力、强度和结构,进而控制千米深井高应力、强采动巷道围岩大变形。

(4)研发出巷道支护-改性-卸压协同控制技术:开发的CRMG700超高强度、高冲击韧性锚杆支护材料,杆体抗拉强度达859 MPa,冲击吸收功达147 J,断后延伸率达22%;揭示出锚杆在拉、剪、扭、弯及冲击复合载荷作用下力学响应规律;研发出微纳米无机有机复合改性注浆材料,最大粒径8.8 μm,2 h单轴抗压强度10.2 MPa,抗拉强度大于1.5 MPa,28 d单轴抗压强度42.5 MPa;提出分段压裂工艺,研发出配套压裂机具与设备,最大注水压力达60 MPa。

(5)提出支护-改性-卸压巷道围岩控制布置方案与参数,并进行了井下试验和围岩变形、支护体受力、一维和三维采动应力监测。结果表明,与原支护相比,支护―改性―卸压协同控制方案应用后,充分发挥了锚杆、锚索主动支护作用,锚杆、锚索破断率降低90%;高压劈裂注浆提高了巷帮煤体的强度和完整性;顶板上覆坚硬岩层实施水力压裂,减小了工作面超前采动应力量值与变化幅度。支护-改性-卸压协同控制方案使巷道围岩变形量降低了50%以上。

本项目的研究还在不断进行中,在千米深井软岩、高应力、强采动巷道围岩变形与破坏机理及影响因素,支护-改性-卸压时空协同控制原理等基础理论方面还需继续深入研究;巷道围岩控制方案与参数还需进一步优化;试验巷道长度还比较短,应继续扩大试验范围与规模;矿压监测数据还在不断收集中,应进一步加强矿压监测数据的深度挖掘与分析对比,揭示更深层次的矿压规律。

致谢本论文的研究工作有9个单位,100余人参与,对本论文均作出不同程度的贡献,在此一并表示感谢。