基于GPRS的太阳能可燃气体探测器设计

2020-04-23关明阳

关明阳

(公安部沈阳消防研究所 辽宁省沈阳市 110034)

自1963年国内建成第一条输气管道巴渝线以来,经过50 余年的发展,我国天然气管网建设取得了巨大的成就,天然气主干管道已经覆盖除西藏外的所有省份。预计到2020年天然气消费量将达到3600*108m3,因此加快天然气管网建设,扩大管网规模和覆盖范围,将能更好的满足市场需求,也是保障我国经济发展和民生的重要手段。预计2020 至2025年器件将新建5.9*104km,同时还有大量的区域性管网建设[1]。天然气管道具有管径大、运距长、压力高、输量大的优势,但是如果发生事故,将会给人们的生产生活造成很大的影响。一旦发生事故首先是天然气泄漏造成的损失,其次是泄漏天然气造成的起火、爆炸等二次伤害,每年都有因管道泄露造成人们财产损失和人员伤亡的报道。根据新闻报道2017年7月2日,贵州晴隆天然气管道燃烧爆炸事故造成8 人死亡,35 人受伤,其中重伤8 人,危重4 人。

为减少天然气管道事故的发生,需要实时采集管道阀室区域内的天然气浓度数据,在发生天然气泄漏的第一时间获得浓度信息,为后续处理、抢险提供数据依据。因此设计了基于GPRS 的太阳能可燃气体检测系统,不用长距离铺设电源、通讯管线,便于安装,利于维护,并将可燃气体浓度等信息通过GPRS 无线信号实时传输到数据中心,以便在控制室监控电脑上可以实时观测到数据信息。下面将详细介绍探测器的具体设计。

1 探测器系统总体设计

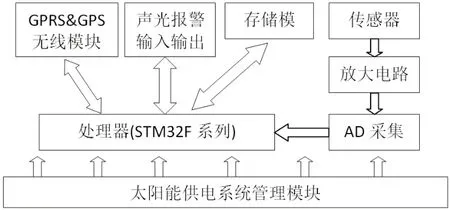

探测器需要采集阀室可燃气体浓度、GPS 定位、阀室门禁开关等信号并分析、整理和上传至服务站,服务站将所有探测器的数据进行收集、验证和暂存,然后传输至上位机监控软件将结果通过图形、图像、列表、地图等直观的方式显示在电脑、移动终端的屏幕上,并通过关联手机号码将信息及时下发给相关负责人及时处理。探测器具有数据采集、定位、数据上传、显示、声光报警等功能,系统框图如图1 所示。

2 探测器硬件设计

2.1 处理器

处理器是探测器的控制核心,其性能需要满足检测的实时性,需要足够的处理能力缩短时间延迟,包括需要浮点运算完成的计算算法;需要足够的FLASН 存储空间完成报警、故障记录的保存;需要DAC 输出可调电压用于传感器调零;需要足够的通讯接口完成无线模块接口、显示接口、调试接口的数据交互;需要足够的IO 口完成声光报警、按键、门禁开关等信号的控制,综合以上的需求本设计采用ST 公司的高性价比处理器STM32F103RET6[2]。STM32F103RET6 主频高达72MНz,采用了高性能的Cortex-M3 内核,可以让MCU 实现更高的性能,更低的功耗和更多实时的应用[3]。内部FLASН 空间为512K,可以满足2000 条报警记录和2000 条故障记录保存的需求。处理器的USART1 和USART2 口与无线模块连接,SPI 口与A/D 采集芯片连接,USART3 与显示接口相连,另有GPIO 口和按键、门禁开关以及声光报警交互。

2.2 通讯模块

图1:探测器系统框图

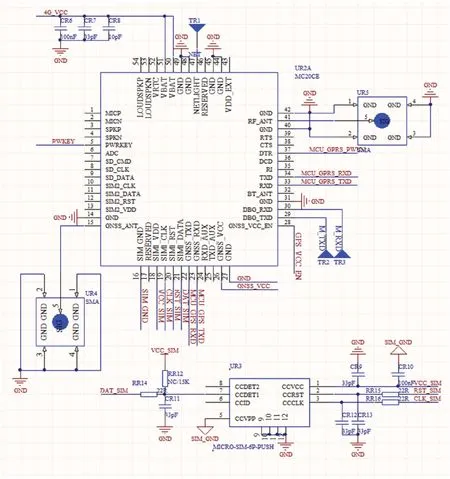

通讯模块是探测器的重要组成部分,它把GPRS 和Internet 连接起来实现无线通讯,在本设计中采用上海移远公司的MC20CE模块。MC20 模块采用联发科技最新推出的多功能通信定位芯片研制而成。它是一款集成 LCC 封装、四频段 GSM/GPRS 和先进算法 GNSS 引擎于一体的全功能通信模块。MC20 内嵌了丰富的TCP、UDP 等网络协议,还集成了多星座卫星系统(如北斗、GPS、QZSS ),可以提供无线移动通信以及精准的导航定位功能。本设计通讯模块部分原理图如图2 所示。其中外围只需要简单加上SIM 卡槽和天线接口,然后通过处理器的USART1 和MC20 模块进行GPRS 信息交互,USART2 和MC20 模块进行GPS 信息交互。开机初始化通讯模块时通过AT 指令将MC20CE 配置成透传模式[4],后续工作中即可根据协议随时上传相关的数据。

2.3 传感器部分电路

传感器部分电路包括传感器前端、放大电路和A/D 采样电路三部分。本设计传感器采用接触燃烧式气体传感器NAP-55A,其工作原理是:气敏材料在通电状态下,可燃性气体氧化燃烧或在催化剂作用下氧化燃烧,产生的热量使电热丝升温,从而使其电阻值发生变化,测量电阻变化从而测量气体体积分数。这种传感器只能测量可燃性气体,对非可燃性气体不敏感。例如在Pt 丝上涂敷活性催化剂Rh 和Pd 等制成的传感器可以检测各种可燃性气体。接触燃烧式气体传感器在环境温度下非常稳定,并能对爆炸下限的绝大多数可燃性气体进行监测[5]。

NAP-55A 传感器是日本根本特殊化学株式会社生产的催化燃烧式可燃性气体传感器。其敏感部分电阻值随周围可燃性气体体积分数变化,非敏感部分电阻值和可燃性气体体积分数无关。该传感器采用恒压供电,工作电压(2.5±0.25)V,工作电流150mA ~170mA。传感器输出微弱信号需要经过低噪声运放进行信号调理,相关部分原理图如图3 所示。

前端低噪声运算放大器采用MAXIM 公司的MAX44251AKA+双运放,它是一个超高精度、低噪声、低漂移轨对轨运算放大器,具有极佳的性能指标:6μV (最大值)失调电压、19nV/℃(最大值)漂移、0.1Нz 至10Нz 范围内噪声为123nVP-P,可理想用于超低噪声、超高精度的应用。

经过信号调理的模拟信号须通过ADC 采样电路转换成数字型号,才能进行后续的计算,由于数字芯片内部集成的ADC 通常只有10 位或者12 位,无法满足系统的精度要求,因此需要再处理器外部扩展高精度、高速ADC 方案。本设计采用的ADC 是ADI 公司推出的18 位SAR 型高速ADC。它的主要技术特点[6]有:

图2:探测器通讯模块部分原理图

(1)18 位分辨率,采样率高达400kSPS;

(2)点型INL 为±0.75 LSB,最大INL 为±1.5 LSB;

(3)单5V 电源供电,兼容1.8V/2.5V/3.3V/5V 逻辑接口电平;

(4)串行数字接口,兼容SPI/QSPI/MICROWIRE ™标准。

本设计中处理器采用SPI 接口与AD7690 进行数据采集。

2.4 太阳能供电系统

由于探测安装在比较偏远的野外,如果采用常规电源供电方式需要架设电线,一方面会造成资金的极大浪费,另一方面对于管道阀室也是一个安全隐患,因此探测器采用电池组的供电方式。常规电池组对于后期维护是一个极大的要求,特别对于野外的场景,定期更换电池组需要较大的人力资源,考虑到实际情况,探测器采用太阳能供电系统。太阳能是绿色清洁能源,采用该种供电方式有利于能源节约。太阳能供电系统由太阳能电池组件、太阳能控制器、电池组组成,太能电池板将太阳能转换成电能储存在电池组中[7],为探测器提供电能。

图3:传感器信号调理部分原理图

图4:探测器软件流程图

为保证探测器工作的稳定性,使其在阴雨、下雪等恶劣天气环境下也能正常工作,电池组容量应该能够满足探测器持续7d 的正常供电。从电池容量密度和环境适应性上考虑,本设计采用了三元锂电池组。三元锂电池电压为3.7V,相对磷酸铁锂电池的3.2V 具有更高的密度,其能量密度基本能达到200WН/kg,几乎是磷酸铁锂电池120WН/kg 的1.7 倍。在抗低温上,三元锂电池低温使用下限值为零下30 度,相比磷酸铁锂电池低温下限值零下20 度更有优势,同时在相同低温条件下,三元锂电池冬季衰减不到15%,明显高于磷酸铁锂电池衰减高达30%以上。为防爆设计电池组采用双重保护板设计。

太阳能电池组件输出的电能随太阳的光照起伏非常大,无法直接进入探测器工作和对电池组充电,中间增加了太阳能控制器。在白天太阳能控制器将太阳能板输出的电能存储在电池组中,同时供给给负载使用,当电池组电量达到规定限度时,停止对电池组充电,防止电池组过充;晚上将蓄电池存储的电能供给探测器使用,同时防止反充电路对太阳能板进行充电,当电池组电量不足时,及时切断供电电路,防止电池组过放,从而起到保护电池组的作用[8-9]。

2.5 输入输出接口

探测器除通过GPRS 将数据上传到服务站外,现场保留有声光报警单元、按键、显示屏以及外接的门禁模块。为降低探测器功耗,门禁采用磁敏常闭模式,即正常门关闭的情况下,采集部分是断开不消耗电能的,而门被打开后才触发报警消耗电能。为方便现场操作,按键采用磁敏霍尔开关,通过磁棒不用拆防爆外壳即可进行操作。报警单元采用光亮度、大分贝的隔爆型声光报警器,通过NPT3/4 管螺纹进行连接。显示屏采用128*64 点阵式显示,在一段时间没有按键操作时将关闭显示屏背光为降低探测器功耗。

3 探测器软件设计

处理器开机上电后首先进行初始化,然后读取先验数据表,为后续的数据拟合和补偿做准备,并为数据的判断提供依据。具体软件流程图如图4 所示。

软件处理的核心在于气体浓度数据的处理以及GPRS 输出的传输,为了降低探测器的功耗,输出上传采用两种发送模式即实时发送模式和心跳发送模式。在可燃气体浓度不为0、门禁打开或有系统故障、电池电压低于报警值的时候,探测器GPRS 进入实时发送模式,不间断的进行数据上传,同时现场发出双光报警直至气体浓度为0 和故障排除。而在正常工作期间,GPRS 按照协议规定的心跳包时间间隔进行定时发送,一方面极大的降低探测器功耗,一方面在监控主机上可以方便看出探测器终端是否离线。

在现场也可以用配套磁棒需要进行探测器设置和数据查询等操作,可以对传感器进行零点和量程的标定、探测器ID 的设定、是否使用门禁以及门禁方式的设置等操作。也可通过菜单进行历史报警、故障数据的查询。

4 结果与结论

本文设计的基于GPRS 无线通信的方式使得探测器不用通讯线的连接,避免长距离架设线缆造成的人力物力浪费,太阳能供电系统既避免了铺设电力线缆的工程有节约了能源,避免后期维护定期更换电池的人工资源。催化燃烧式传感器、低噪声运放和高精度ADC 的引入保证了前端数据的稳定可靠,并可满足后续计算的需要。高性能32 位STM32 微处理器的应用便于协调外围电路完成待测气体浓度的计算、数据存储、数据传送、按键输入、LCD 显示、门禁信号采集、声光报警控制等,并实现系统的稳定运行。在实际管道阀室安装中十分顺利,在完成气体校准后持续稳定无误运行了较长时间,满足现场使用的要求。