一种挖掘机回转马达机械制动的延迟控制方法

2020-04-22刘登科李中才伍荣伟涂晓丹

刘登科,李中才,伍荣伟,涂晓丹

(上海三一重机股份有限公司 中挖研究院,江苏 昆山 215300)

挖掘机体积质量较大,属于大转动惯量机械装备[1]。为了防止挖掘机在倾斜路面因自身重力回转,以及外界环境风力等因素而引起的自行回转,确保其在停车时的平稳性和操作时的可靠性,必须考虑回转机构的制动[2]。液压挖掘机的回转机构一般由高速柱塞马达和行星减速机构共同构成,对其回转机构的制动本质上是对液压柱塞马达的制动。而由于液压系统的密封泄漏,单纯的液压制动不能进行长时间可靠的限位制动,必须考虑机械制动[3]。

1 回转马达机械制动的理论基础

液压挖掘机回转机构的机械制动由机械制动器完成,其主要部件如图1所示。摩擦片的内花键套装在液压马达缸体的外花键上,分离片的齿牙镶嵌在马达壳体的齿槽中。液压马达壳体内部的摩擦片和分离片交叠安装,非工作情况下,制动弹簧产生的压紧力通过制动活塞的传递,使摩擦片和分离片紧紧挤压在一起,并由此产生足够的摩擦力克服马达的回转力矩,起到机械制动的作用。回转机构机械制动时,为了防止机械制动器弹簧上闸制动过猛,避免制动时齿圈、齿轮件的冲击损坏,挖掘机回转机构的机械制动必须在液压制动之后的一小段时间(延迟5s左右)实施[4]。

图1 回转马达制动器组件构成

2 两种常用的机械制动延迟控制方法

2.1 液压控制

常用的一种液压控制的延迟制动方法原理如图2所示,延迟控制由液压马达上自带的延迟阀完成。延迟阀结构内部由一个两位三通换向阀和一个流量阀组成。当执行回转操作时,制动解除压力信号Px有效,先导齿轮泵供油由PG口进入制动缸小腔,推动制动活塞压缩制动弹簧进行制动松闸。当执行回转止停时,Px无效,两位三通换向阀由弹簧推动复位,使制动液压缸小腔回油通过流量阀;流量阀可使回油保持在一个很小范围内波动的流量,从而使制动缸中的先导油液较为缓慢均匀的回油,产生较为稳定的制动延迟时间[4]。

图2 液压控制的机械制动延迟原理图

2.2 电器控制

电器控制回路构成的制动延迟方法中,由定时继电器产生延迟效果,其控制原理如图3所示。当挖掘机进行回转止停动作时,液压开关处的回转先导压力消失,液压开关断开,但两位三通电磁阀仍处于得电状态,先导油源仍进入制动缸小腔,保持松闸状态;在控制电路中的定时继电器达到定时时间,电路开路,两位三通电磁阀断电,制动缸小腔油液回油箱,实施上闸制动。

图3 电器控制的机械制动延迟原理图

3 基于程序控制实现机械制动延迟的控制方法

以上两种常用方法存在的不足之处:对于液压控制方法而言,机械结构较为复杂,成本较高,延时精度较差;对于电器控制方法而言,单独增加了延时用的电器控制电路,精度受电流影响,可靠性较差。

为此,笔者及所在团队设计了一种电子控制方法及实施装置。该方法可利用电控手柄发出的回转制动信号作为判断依据,由挖掘机控制器CPU接收判断后,执行设定的延时程序,然后发出延时信号到先导电磁阀(两位三通),并可达到简化回转机构的机械结构以及回转制动的液压先导控制回路,提高挖掘机电控集成性的效果。其方案原理如图4所示。

在图4中,当电控手柄进行回转止停时,产生的电信号送到挖掘机控制器,再由控制器经过设定的程序进行延迟处理,最后发出控制信号到达多联电磁阀A3位的两位三通电磁阀,由此产生制动延迟时间。该方案的延迟时间可由控制器中的延迟程序进行参数修改,试验验证时暂定为延迟5s。

图4 基于控制程序的机械制动延迟原理图

4 试验验证与分析

4.1 试验验证

为了验证此种回转马达机械制动延迟控制方法的有效性,于试验样机上进行了改装调试及现场动作确认。验证时为了把握回转马达的状况,设定获取了回转操作压力、制动解除压力、马达A/B油口压力和回转速度的数据,并区分了3种工况。

工况1为铲斗空载,工作装置全缩,对应小转动惯量姿态工况。试验得到的测试曲线如图5所示。工况2为铲斗空载水平内收,工作装置伸展到最远,对应大转动惯量姿态工况。试验得到的测试曲线如图6所示。

图5 小转动惯量姿态工况下的回转止停测试曲线

图6 大转动惯量姿态工况下的回转止停测试曲线

工况3为铲斗负载水平内收,工作装置伸展到最远,对应大转动惯量姿态+满载土砂工况。试验得到的测试曲线如图7所示。

图7 大转动惯量姿态+满载土砂工况下的回转止停测试曲线

4.2 结果确认分析

(1)液压制动完成时间的确认分析。挖掘机回转马达的机械制动必须在液压制动完成之后,所以延迟时间必须大于液压制动完成的时间是保证机械制动合理有效的前提。由试验测试曲线可得:小转动惯量姿态工况下的回转止停液压制动完成时间为1.2s,大转动惯量姿态工况下的回转止停液压制动完成时间为3.0s,大转动惯量姿态+满载土砂工况下的回转止停液压制动完成时间为3.2s。对于延迟5s的程序设定,满足机械制动的前提条件。

(2)解除制动电磁阀的动作确认分析。通过电控手柄操作工作装置,制动解除压为有效(4MPa左右),此时回转机构的机械制动为无效状态;通过电控手柄操作回转止停动作,如设定的一致,在5s后制动解除压降低接近零值,此时回转机构的机械制动有效。

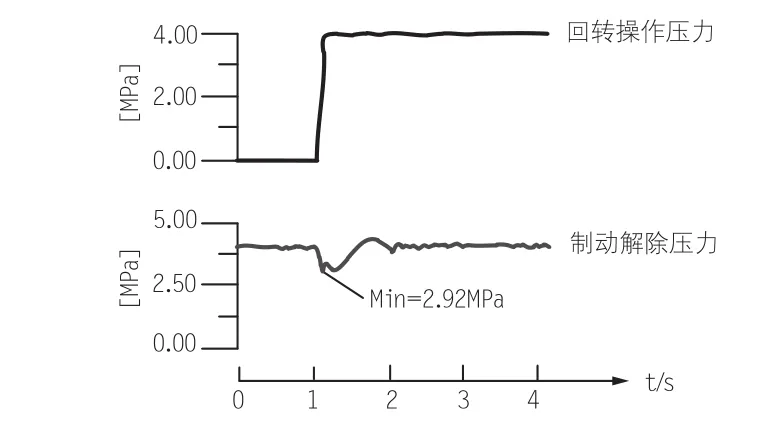

(3)复合操作时的制动解除压的确认分析。挖掘机进行复合操作时,先导齿轮泵输出的先导液压油被分配到多个阀芯,所以制动油缸获取不到足够先导油液,以保证制动解除压的可能性。为此,验证了双行走+同时操作4个工作装置(斗杆、动臂、铲斗、回转)时的制动解除压,试验测试曲线如图8所示。制动解除压力最小值为2.92MPa,经确认能确保在其样本规定值2.7MPa以上,即说明在复合动作中回转马达的机械制动无效,可保证回转马达在复合动作时不会发生回转失效、卡停和动作不到位的情况。

图8 复合动作时制动解除压的波动曲线

5 结论

在液压挖掘机电控智能化的发展趋势下,本文所提出的挖掘机回转马达机械制动延迟控制方法,充分考虑了挖机上多联电磁阀、电控手柄及控制器等电子元件的潜在功能,利用控制器程序实现延迟功能;并通过样机的现场改装试验验证,可在合理时间内产生有效的机械制动。此外,该延迟控制方法的实施,简化了挖掘机回转机构的机械结构以及液压控制管路,是一种适应挖掘机电控化趋势的高效节约型延迟控制方式,具有广泛的使用和借鉴价值。