竹叶/HDPE复合材料的制备及性能

2020-04-22张利萍

查 瑶,饶 俊,关 莹,张利萍,高 慧

(安徽农业大学 林学与园林学院,安徽 合肥 230036)

能源匮乏和资源紧缺是当今社会面临的重要问题,寻找并开发可再生、生长周期短且对环境友好的生物质资源成为当前研究的热点。中国竹林资源丰富,竹林落叶数量极大。多数竹林落叶腐烂后被制成优质有机肥,作为畜类饲料或微生物培养基的原料,也有部分研究者从竹叶中提取黄酮类化合物和生物活性多糖等成分应用于医药行业[1-3],实现了竹林落叶的部分资源化。但是处理后的竹叶剩余物开发十分贫乏,或作为燃料燃烧,或直接掩埋丢弃成为废弃物,不仅造成环境污染,还造成了竹叶资源的极大浪费。本研究以乙醇提取后的毛竹Phyllostachys edulis竹叶剩余物为原料,以高密度聚乙烯(HDPE)为增强基体,添加适量助剂制备复合材料,一方面有利于保护森林资源,实现竹叶废弃物的综合利用,对环境保护以及缓解当前木材日趋紧张的压力具有十分重要的意义[4],另一方面探讨竹叶和HDPE制备竹叶基复合材料的可行性,提高竹叶的附加值,为实现竹叶资源的高效利用和探索新型材料提供理论基础。

1 材料和方法

1.1 实验材料

经体积分数为70%乙醇提取多糖及黄酮类化合物后的竹叶(60目以下,安徽省金寨县),置于105℃烘箱中干燥处理备用;HDPE购自东莞保裕塑胶原料有限公司;复合润滑剂和马来酸酐接枝聚乙烯(MAPE)均购买于上海光裕化工有限公司。

1.2 实验方法

1.2.1 实验设计 采用单因素变量分析。竹叶和HDPE按不同质量比混合,加入质量分数为2%的复合润滑剂和2%的马来酸酐接枝聚乙烯。按照工艺条件注塑成型和热压成型,根据复合材料中竹叶质量分数,将热压成型制备的复合材料编号为HE1(20%竹叶)、HE2(30%竹叶)、HE3(40%竹叶)、HE4(50%竹叶)、HE5(60%竹叶)、HE6(70%竹叶),注塑成型复合材料编号为IM1(20%竹叶)、IM2(30%竹叶)、IM3(40%竹叶)、 IM4(50%竹叶)、 IM5(60%竹叶)。

1.2.2 试样制备 干燥后的竹叶和HDPE按照上述配比倒入高速混料机(SHR-25A,张家港市嘉华塑料机械有限公司)中,转速400 r·min-1,共混10 min。混合后的物料倒入双螺旋挤出机(SWMSZ-SI,南京赛旺科技发展有限公司)中共混造粒,转速为400 r·min-1,造粒一至五区的温度分别为150、165、165、160、145℃。混合物料的同时进行破碎,将破碎后的物料倒入注塑机(HYF-500,宁波海鹰塑料机械制造有限公司)注塑成标准试样,注塑机温度为180℃,压力为10 MPa。同时,取预混料粒均匀铺装到模具中,在平板硫化机(XLb,青岛亚东橡塑机械有限公司)中预热10 min,升温至设定温度170℃后,加压至5 MPa,保压5 min,冷压10 min。试样脱模后根据所需尺寸进行切割加工。

1.3 竹叶/HDPE复合材料的表征及力学测试

采用傅里叶红外光谱仪(Bruker,德国)测定并分析原料和复合材料的化学结构,原料采用KBr压片,热压成型复合材料在ATR模式下测定,波数400~4 000 cm-1。采用XRD-6000 X射线衍射仪(岛津,日本京都)分析原料和复合材料的结晶结构,辐射源波长为0.154 nm,电压36 kV,电流30 mA,扫描速度为2°·min-1,2θ为5°~60°。将复合材料放入液氮中淬断,采用扫描电子显微镜 (Hitachi S-4800,日本)观察复合材料表面及断面形貌。竹叶、HDPE及复合材料的热稳定性采用热重分析仪(TGA 209F3)(NETZSCH,德国)测定:称取10 mg的样品,放入氧化铝坩埚中,温度是30~700℃,加热速率为10℃·min-1。此外,所有样品在100℃保温10 min以除去样品中的水分,氮气流量为30 mL·min-1。

力学性能:拉伸性能参照塑料拉伸性能测定的国标(GB/T 1040.5-2008),采用微机控制电子式万能试验机(WDW-1002,济南时代试金试验机有限公司)进行测试;冲击性能参照塑料悬梁臂冲击强度测定的国标(GB/T 1843-2008),采用悬梁臂冲击试验机(XJUD-5.5,上海皆准仪器硬设备有限公司)进行测试;弯曲性能参照纤维增强塑料弯曲性能实验方法的国标(GB/T 1449-2005),采用高精度双立柱万能力学试验机(AG-X plus,日本岛津)测试。重复5次·试样-1,取平均值。

2 结果与分析

2.1 竹叶、HDPE及复合材料的红外光谱分析

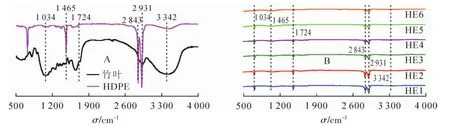

2种工艺制备的竹叶/HDPE复合材料原材料和造粒批次相同,因而具有相同红外光谱图。3 342 cm-1处吸收峰主要是竹叶纤维素和半纤维素中的羟基产生,1 724 cm-1附近的羰基特征峰归属于竹叶半纤维素中的乙酰酯羰基和木质素中的羰基醛[5],1 000~1 200 cm-1的特征峰则是C—O、C—O—C键伸缩振动造成[6](图 1A); 相应地, 图 1B中 3 342、1 465、1 034 cm-1处出现明显的纤维素特征峰[7]。 图 1A中2 931和2 843 cm-1处主要为HDPE的甲基与亚甲基中的C—H伸缩振动峰;相应地,图1B中2 931和2 843 cm-1处也存在伸缩振动峰;随着竹叶的增加,这些峰值强度逐渐减弱,主要归因于HDPE含量降低。说明复合材料在成型过程中没有生成新基团,2种工艺制备过程中材料未发生化学反应。

图1 竹叶、HDPE及复合材料的红外光谱Figure 1 FT-IR spectra of bamboo leaf,HDPE and its composite

2.2 竹叶、HDPE及复合材料的X射线衍射分析

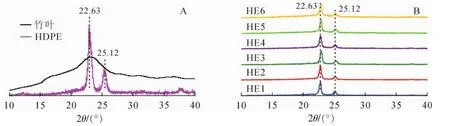

2种工艺制备的竹叶/HDPE复合材料原材料相同,造粒批次相同,因而具有相同的X射线衍射光谱图。如图2A所示:2θ=22.63°处和2θ=25.12°处出现大且尖利的强衍射峰。其中2θ=22.63°处特征峰归属于竹纤维(002)结晶衍射峰[8]和 HDPE(110)结晶衍射峰[9], 2θ=25.12°处的衍射峰归属于 HDPE(200)结晶衍射峰[10]。Jade软件计算得到HDPE的相对结晶度为69.46%,HE1、HE2、HE3、HE4、HE5和HE6的相对结晶度依次为45.70%、45.15%、41.79%、32.61%、23.48%、13.62%;由此认为:随着竹叶质量分数的增加,热压成型复合材料结晶度依次下降;这可能是竹叶质量分数的增加导致复合材料的无定型区域增大所致。由图2B可知:复合材料保留了竹叶和HDPE的原有特征峰,没有生成新的特征衍射峰;说明在成型过程中,复合材料没有生成新的结晶结构。

图2 竹叶、HDPE和复合材料的XRD衍射光谱Figure 2 XRD patterns of HDPE,bamboo leaf and its composite

2.3 竹叶、HDPE及复合材料的热重分析

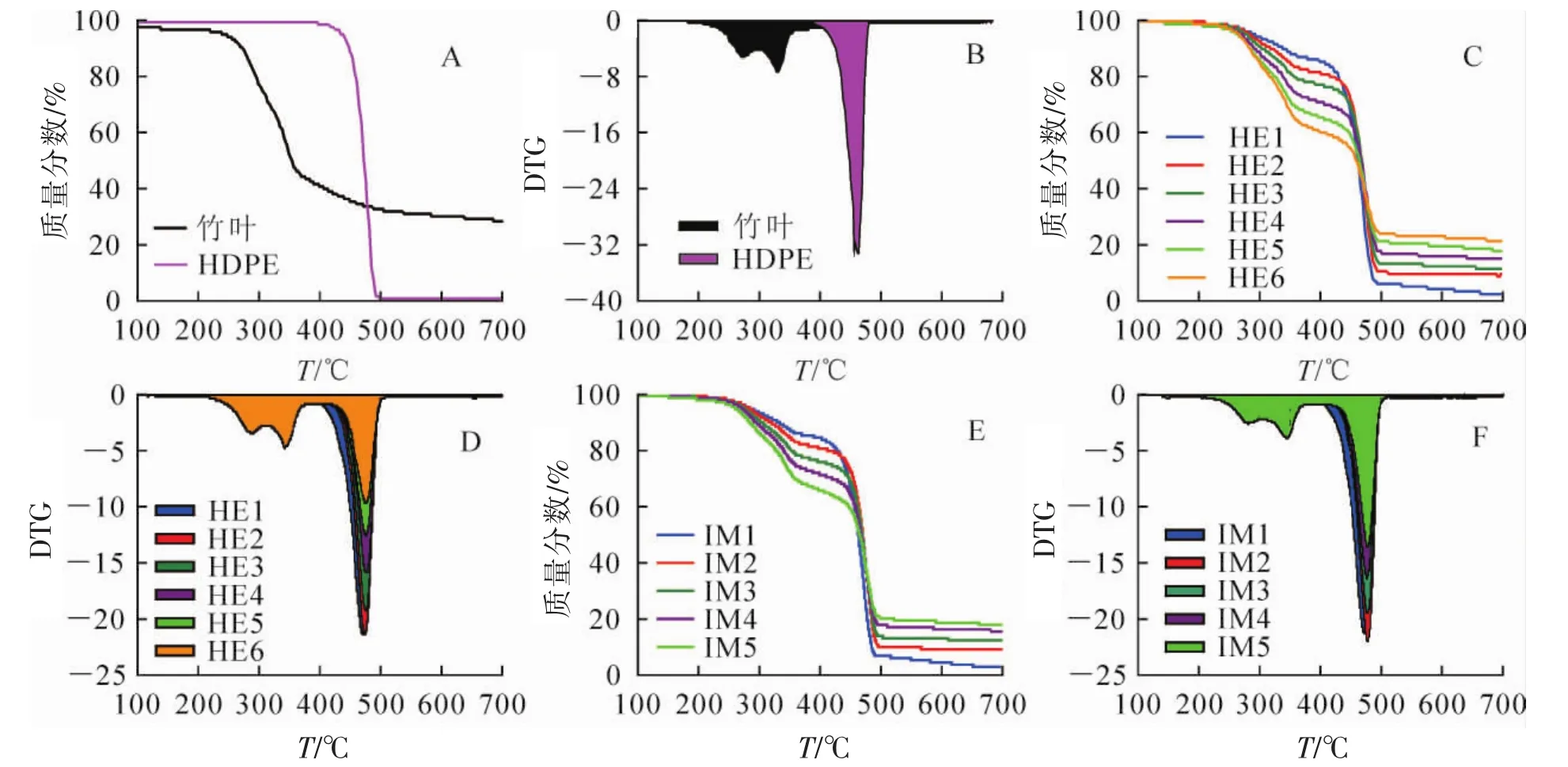

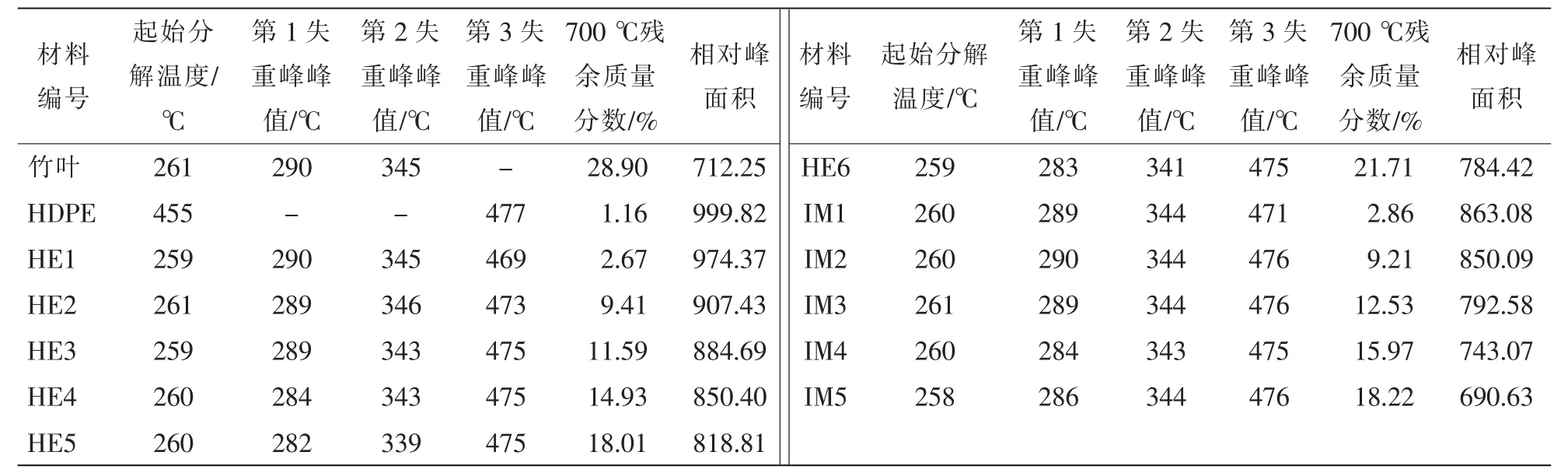

对竹叶和HDPE的热稳定性分析发现:随温度升高,竹叶热解并出现2个失重峰(图3A,图3B),分别在290和345℃处;HDPE仅1个失重峰,在477℃处;至700℃时,竹叶残余质量为28.90%,HDPE残余质量为1.16%(表1)。

热压成型复合材料整个热解过程可分为3个阶段(图3C);260~286℃为第1阶段,竹叶中半纤维素开始降解,对应DTG图谱出现1个失重峰(图3D);286~343℃为第2阶段,纤维素和木质素降解,是该阶段失重的主要原因[11];343~474℃为第3阶段,此时复合材料急剧失重[12],主要是HDPE发生热解,DTG图谱出现热能较大失重峰,最大失重速率出现在474℃处;而残余木质素持续降解[11]。温度高于474℃后,质量几乎不变,TG曲线的热解速率曲线趋于平缓[12]。具体来看,当竹叶质量分数为20%时(HE1),热解残余质量分数为2.67%,当竹叶质量分数70%时(HE6),热解残余质量分数为21.71%(表1);显然,竹叶/HDPE复合材料的残余质量受竹叶质量分数的影响。同时,DTG图形中的峰面积与复合材料失重率成正比[13-14],由表1可知:随着竹叶质量分数的增加,峰面积值逐渐减小,即失重率降低,热压成型复合材料热学性质越来越稳定。

注塑成型竹叶/HDPE复合材料的热解过程也分为3个阶段。第1阶段260~288℃,第2阶段288~344℃,第3阶段344~475℃。由图3E可知:当竹叶质量分数为20%时,复合材料热解残余质量分数为2.86%,当竹叶质量分数60%时,残余质量分数为18.22%,与热压成型规律相同;即随着竹叶质量分数的增加,竹叶/HDPE复合材料的热能残余质量分数随之增加。由于工艺制备原料、批次组分相同,注塑成型复合材料失重峰对应的挥发分成分与热压成型也相同(图3F),即峰面积值随着竹叶质量分数的增加而减小,热稳定性逐渐增强。

2.4 竹叶/HDPE复合材料的力学性能分析

图3 竹叶、HDPE及复合材料TG、DTG曲线Figure 3 TG and DTG curve of bamboo leaf,HDPE and its composite

表1 竹叶/HDPE复合材料的热重分析Table 1 TG analysis of bamboo leaf/HDPE composites

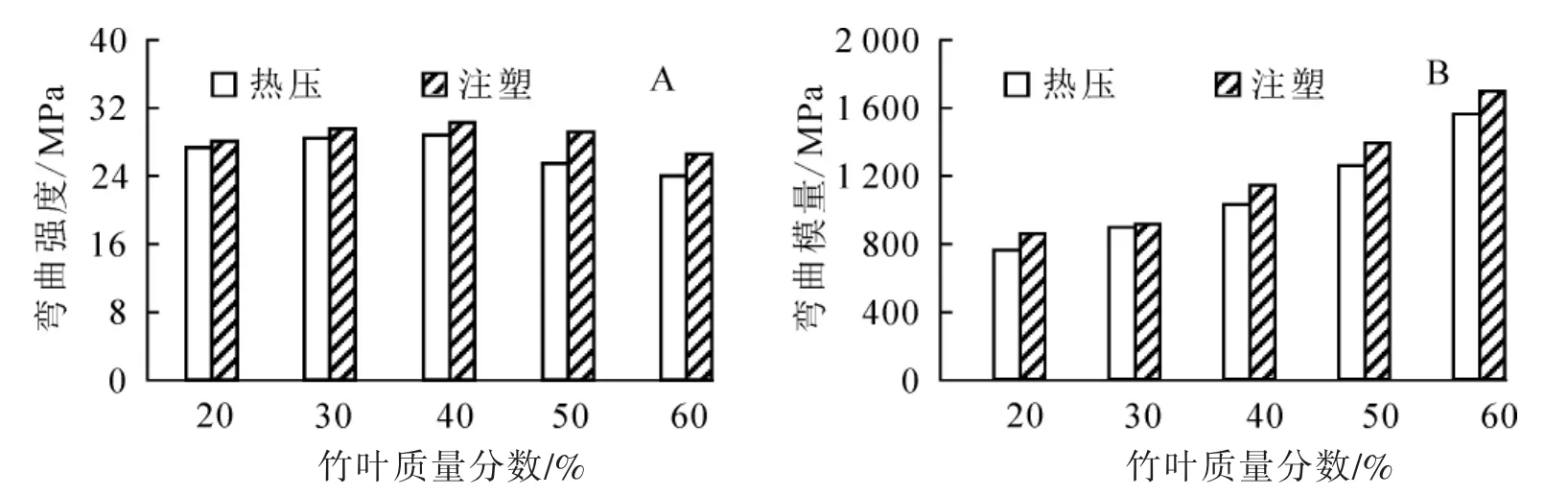

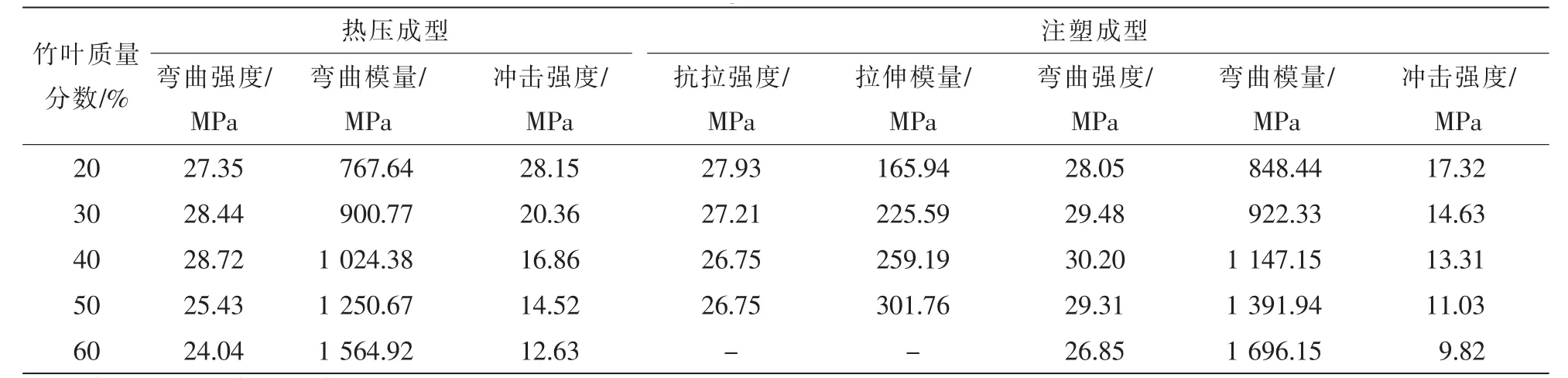

2.4.1 弯曲性能 由图4A和表2可知:随着竹叶质量分数的增加,复合材料弯曲强度呈现先增大后降低的趋势。当竹叶质量分数为40%时,注塑成型和热压成型复合材料弯曲强度均达到最大值(30.20和28.72 MPa);竹叶质量分数超过40%时,弯曲强度明显下降,这可能是因为过量竹叶影响了与HDPE的界面结合强度,竹叶纤维相互作用力加强,使得塑料基体间的团聚现象加剧,一旦受到外力,易引起应力集中且增大发生缺陷的概率[15]。由图4B和表2可知:复合材料弯曲模量随着竹叶质量分数的增加而增大,2种工艺制备的复合材料弯曲模量最大值分别为1 564.92和1 696.15 MPa。这主要是由于竹叶纤维具有较强的比强度和比刚度[16]。成型工艺会影响竹叶和HDPE基体之间的界面黏结,相比之下,热压成型使得竹叶具有更明显的团聚倾向,这些团聚点很容易引起应力集中[17],导致竹叶/HDPE复合材料弯曲强度降低,力学性能下降。因此,注塑成型工艺制备的复合材料弯曲强度和弯曲模量提高更加明显。

图4 竹叶/HDPE复合材料弯曲性能Figure 4 Bending strength and flexural modulus curve of bamboo leaf/HDPE composites

表2 竹叶/HDPE复合材料力学强度Table 2 Mechanical strength of bamboo leaf/HDPE composites

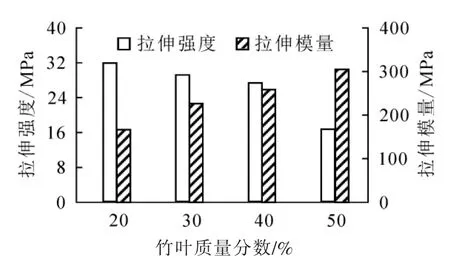

2.4.2 拉伸性能 以注塑成型的竹叶/HDPE复合材料为例研究其拉伸性能。随着竹叶质量分数增加,复合材料拉伸强度降低(图5)。这可能是因为随着竹叶纤维数量的增多,用于延伸的聚合物基体数量减少,拉伸时聚合物的完整性易受到破坏;亲水性的竹叶纤维与疏水性的HDPE互不相容,分散力变大[5],即竹叶纤维与HDPE的黏结性降低[18]。复合材料的拉伸模量主要取决于纤维取向、纤维含量和纤维与基体之间的结合力[18]。随着竹叶质量分数增加,竹叶纤维承受主要应力,塑料基体则传递应力,因此拉伸模量随竹叶质量分数增加,复合材料力学性能由此得到提升[19]。结果与KOKTA等[20]研究一致。

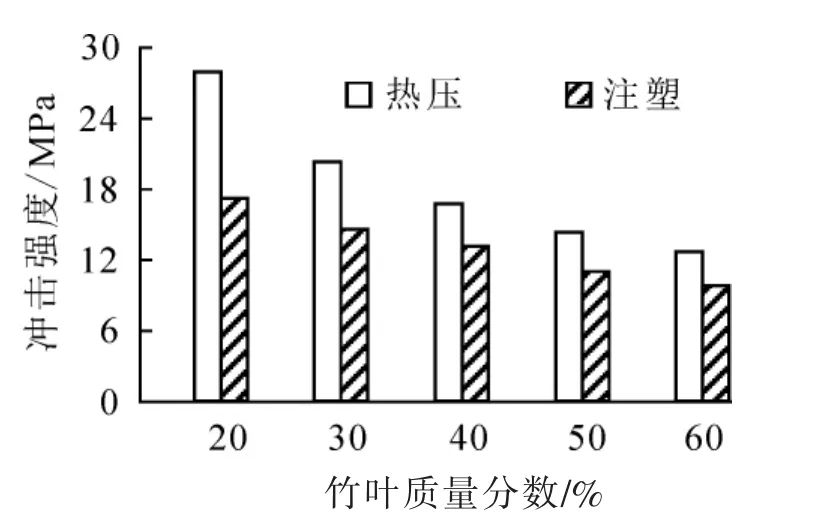

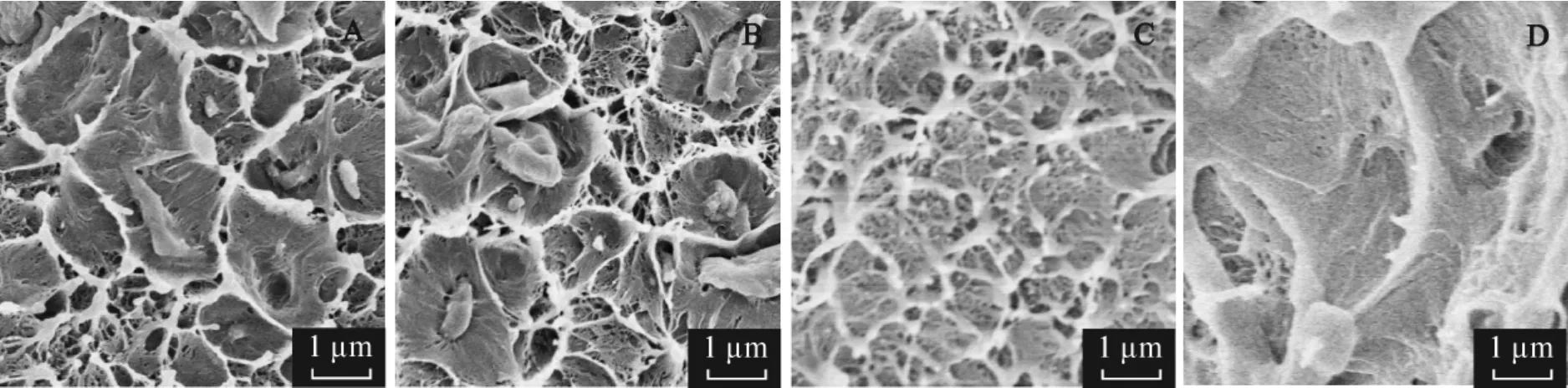

2.4.3 冲击性能 由图6可知:随着竹叶质量分数的增加,2种工艺制备的复合材料冲击强度均逐渐下降。复合材料的冲击强度与竹叶纤维、塑料基体的黏结性有关[21]。对注塑成型复合材料的扫描电镜图观察发现,竹叶质量分数20%的复合材料中(图7A),竹叶与HDPE分散效果良好,冲击性能较理想,结合强度较高;当竹叶质量分数升至50%时(图7B),扫描电镜清晰可见大量竹叶纤维聚集,形成不均一的分散体系;说明此时竹叶过量,复合材料中竹叶分散效果降低,两相界面相互作用变弱[5],复合材料的韧性降低,冲击强度也持续下降[22]。热压成型复合材料的扫描电镜观察发现,竹叶质量分数由20%(图7C)升至50%(图7D),所得的复合材料均混合均匀,未见明显的竹叶纤维团聚,说明竹叶与HDPE结合效果更加理想、紧密,即相比注塑成型,热压成型所得复合材料冲击强度更大。

3 结论

图5 注塑成型竹叶/HDPE复合材料的抗拉强度和抗拉模量Figure 5 Tensile strength and tensile modulus curve of bamboo leaf/HDPE composite injection moldings

图6 竹叶/HDPE复合材料冲击强度Figure 6 Impact strength curve of bamboo leaf/HDPE composites

图7 不同工艺成型的竹叶/HDPE复合材料扫描电镜Figure 7 SEM of bamboo leaf/HDPE composites of injection molding and hot pressing

2种制备工艺下,竹叶/HDPE复合材料化学性质和热学性质均较稳定。随竹叶质量分数增加,复合体系中未发生化学反应且未生成新的结晶结构;2种工艺制备的竹叶/HDPE复合材料弯曲性能均呈先增大后减小的趋势;当竹叶质量分数为40%时,2种工艺下制备的的复合材料弯曲性能均达到最佳;弯曲模量均逐渐增大。注塑成型的竹叶/HDPE复合材料的抗拉模量随竹叶质量分数的增加而逐渐增大,热压成型的竹叶/HDPE复合材料具有更大冲击强度。综上,热压成型的复合材料力学性能优于注塑成型。热压成型竹叶/HDPE复合材料是具有更高比强度、更大比刚度且对环境友好的新型材料。