高性能 630(S17400)不锈钢板材生产工艺研究

2020-04-22丁五洲杨芙蓉

丁五洲*,严 平,杨 哲,杨芙蓉

(宝钛集团有限公司,陕西 宝鸡 721014)

UNS N17400(630)是马氏体沉淀硬化型不锈钢,可以通过变动热处理工艺来调整性能,马氏体相变和时效处理形成沉淀硬化相是其主要强化原因。固溶处理产生马氏体相变,再经过时效处理沉淀析出细小、弥散的富Cu相,强度较高,同时该合金具备耐腐属性。因此多用于既要求耐腐蚀性又要求高强度的部件,适用于制作海上平台、航天涡轮机叶片、核乏料容器罐外壳、轴类、燃气原件及其他高温耐腐蚀用途[1,2]。

国内该合金的生产企业主要是一些特殊钢厂,生产工艺一般为传统不锈钢生产工艺,即熔炼浇注为铸坯,然后直接轧制。该工艺方法生产的产品用于一般用途可以,但是类似核电、汽车弹簧等高端用途时质量欠佳,性能不能满足,主要表现为高温力学性能不能满足、表面质量差、易开裂、成品率低、成型性差。

核电领域核乏料存储用装备制造对该合金板材有大量需求。所谓核乏料就是在反应堆内使用过后产出的核燃料,也被称为乏燃料或者乏料,泛指具有放射性的废料,在使用中通常特指核乏料中的次锕系核素和裂变产物[3]。

随着我国核电产业的深入发展,在大力使用核能的同时,如何安全有效的处理核乏料是迫切需要解决的问题,而采用深埋法进行处理是一种有效的方法,方法为核乏料装入该合金为外壳的特制容器进行深埋。鉴于核电发展,核乏料会持续产生,该合金牌号的高品质中厚板需求持续增大。而传统工艺生产的板材质量问题不能够满足要求,基于此,客户委托我公司进行研发,目标是板材室温到250℃性能均满足,板形平整,加工性能良好,易于罐体加工成型,不开裂。

1 实验

传统工艺生产的630(S17400)合金存在的问题主要是由原料、熔炼方式、加工工艺及热处理工艺所决定的。其一般采用铁合金等原料,内部夹杂物、有害间隙元素多。生产方式为直接浇注方坯,不经过锻造直接轧制。综合导致所生产合金板材高温性能差、对热应力很敏感,热塑性差、加工易裂,成型性也较差,只能用于一般用途。

实验为解决夹杂物、有害间隙元素的问题,原料不再使用铁合金,而选用高品质,低有害元素的纯金属如原料纯铁、铌条、电解锰、金属铬等。

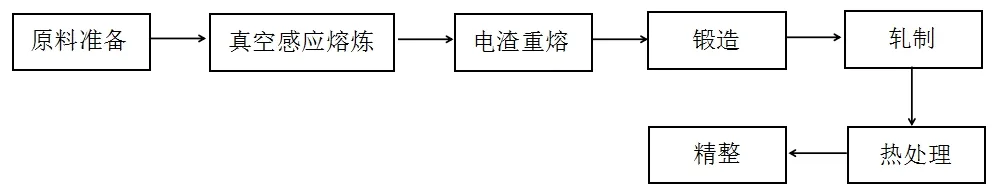

改变熔炼工艺为真空感应加电渣重熔两步法,并且改进为锻造坯,工艺方案制定为。

图1 改进后的熔炼工艺实施步骤

锻造使用箱式电阻炉加热,加热温度为1150℃,锻造设备为4500t压机。

轧制使用3.3m热轧机,天然气炉加热,加热温度为1150℃。

新工艺生产板材编号为S1,热处理采用两种方案,为固溶(ST)和固溶加时效(STA);而传统工艺生产的编号为S2,因已有固溶ST性能数据表明不能满足要求,故只做STA处理,两种方案分别进行性能检测以作对比。

2 结果与讨论

试验确定的关键技术:

(1)合金的熔炼技术,包含熔炼方法、工艺参数、原料,为保证性能的关键。

(2)板坯锻造和中厚板轧制加工技术。

表1 试验料化学成分(质量分数%)

(3)热处理工艺参数。

2.1 熔炼工艺研究

试验铸锭采用真空感应熔炼加电渣重熔双联法熔炼,有效地去除了非金属夹杂物、有害气体H、O、N以及低熔点金属夹杂元素Pd、Bi等,同时可以将P、S控制在极低的水平。同时可以有效地消除疏松、皮下气孔等缺陷,使得钢质致密、纯净、均匀[4-8]。最终熔炼的合金铸锭化学成分见表1。

试验严格控制原料处理和使用,采用纯净的纯金属原料,经真空冶炼,降低了有害杂质元素P、S的含量。规范了渣系材料的采购标准,对渣系材料的预处理和精炼过程制定了规范,确保熔融渣的纯洁度和质量。真空感应熔炼过程中,确保熔前和过程中的真空度。

同时自耗电极铸锭的表面和头尾部,在转序过程中都必须严格按工艺要求进行彻底处理,不得有氧化物、油污、铁锈等有害物质的污染。中间合金、添加剂在破碎、切割、筛分、组批、包装、运输、使用过程中要严格执行生产工艺规程。过程中不得有任何污染,也不允许有其他夹杂物的进入。进一步提高钢质纯净度,减少非金属夹杂物和有害间隙元素,提高630(S17400)合金的冶金质量,提高热塑性和成品率。

2.2 热加工工艺工艺研究

板坯锻造使用4500t压机,加热温度为1150℃,保温时间为5h,板坯锻造规格为200×≥900×L。

于3.3m热轧机进行轧制。坯料使用天然气炉加热,加热温度为1160℃~1180℃,时间为1.3min/mm。630钢热传导性差,需要预热并缓慢升温,避免热应力集中致使内裂[9],要求小于850℃装炉,随炉升温。

采取二火轧制出成品:一火由200mm→50×B×Lmm,轧制后采取堆冷缓慢冷却。将毛坯扒皮,水切割下料后进行二火轧制,加热温度为1160℃~1180℃,时间为1.3min/mm,轧至14×B×Lmm。

2.3 热处理工艺研究

板材的热处理采用的两种方案性能测试结果如下:

(1)1040℃固溶(ST),性能见表2。表2显示S1的室温和150℃性能满足,但是200℃和250℃的延伸率不足。

(2)1040℃固溶和621℃时效处理增加一次820℃中间调整处理(STA),性能见表3。S1力学性能完全满足要求。S2高温150℃~250℃强度值偏低,不能满足。

表2 630板材力学性能数据(ST)

表3 630板材力学性能数据(STA)

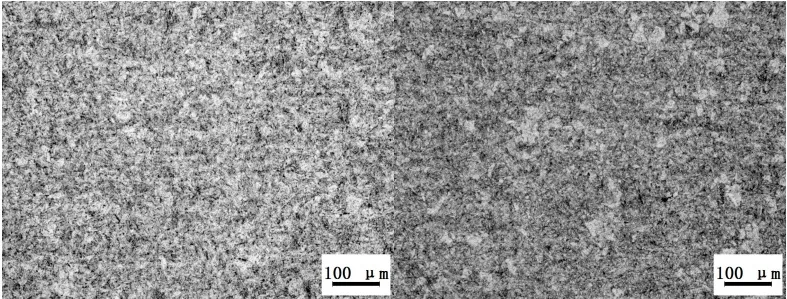

图2 成品板材进行酸洗加磨光表面处理与水切割后板材开裂情况对比图

最终采用1040℃固溶和621℃时效处理增加一次820℃中间调整处理。成品板材表面处理方式为酸洗加磨光,板面质量良好。成品切割使用水切割机,不得使用火焰切割或者等离子切割,避免热应力裂纹。

板材逐张进行探伤,检测标准为ASME 第Ⅲ卷第1部分NB-2532直射法,检查结果满足要求。

板材板形平整,加工成型性良好,没有出现以往其它方法生产的板材成型时开裂的情况。

3 结论

(1)630合金冶炼原料采用全新纯金属,熔炼工艺为感应加电渣重熔双联法可以有效地提高冶金质量,消除传统熔炼方式的固有缺陷。

(2)由传统的铸坯改进为锻造坯,再结合轧制、调整热处理的工艺,可以大幅的提高其产品的综合性能。

(3)试验使用的工艺所生产的630中厚板,性能优良,尤其是解决了高温性能、成型性能不良的问题,满足核电装备使用等高端用途的要求。