转炉炼钢脱磷工艺理论与实践

2020-04-22王鹏飞

王鹏飞

(山东钢铁集团日照有限公司炼钢厂第二炼钢作业区,山东 日照 276800)

钢铁是世界上应用最为广泛的金属材料,也是现代化建设必须依靠的重要的生产资料。钢材加工有冷加工和热加工,根据用途可分为结构钢、工具钢、特殊钢、专业用钢等,加工方式的多样化对钢材中的非金属元素的要求十分严格,尤其是磷元素含量是钢材质量重点的检验指标。

适当的磷可以提升钢的强度,但是对于大多数的钢种都是有害元素,磷含量过高会降低钢材的塑性、焊接性以及冲击韧性。研究表明磷在钢液凝固过程中发生偏析现象比较集中地聚集在晶界处,导致较低温度下钢材性能变脆,通常成为“冷脆”现象。磷含量对钢铁的影响极大,即使很少量的磷(0.01%)也会导致钢材的低温脆性。因此对于普通的钢种磷含量要求在0.04%以内,在低温环境下应用的钢种要求含磷低到0.003%以下,如严寒地区的钻井平台、船舶、轨道、钢结构承重件、液化气管道等[1]。脱磷反应是转炉炼钢过程重要的物理化学反应,也是转炉炼钢的基本任务之一。本文通过根据最常用的转炉炼钢介绍脱磷工艺理论,并结合实践进行说明脱磷过程注意事项。

1 磷的来源与存在形式

铁矿石中含有大量的磷,在高炉炼铁过程磷基本全部被还原进入到铁水中,铁水中磷含量与铁矿石中磷含量成正比,冶炼出来的生铁中的磷含量甚至能达到2.0%以上。另外,炼钢所加入铁合金也会带入大量的磷。铁水中的磷多以元素磷存在,少部分是磷化物。

2 转炉炼钢脱磷原理与条件

2.1 转炉炼钢脱磷原理

转炉吹炼过程铁水中的磷被氧化生成P2O5进入炉渣中,P2O5是酸性氧化物,能与炉渣中的碱性氧化物FeO、CaO、MnO、MgO等生成磷酸盐化合物,更稳定的存在渣中,随炉渣一起除掉。炉渣碱度较低时磷多以磷酸铁(3FeO·P2O5)的形式存在,炉渣碱度较高时磷多以磷酸钙(3CaO·P2O5或4CaO·P2O5)的形式存在[2]。

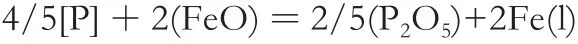

2.1.1 磷的氧化反应

磷的氧化反应在钢—渣界面上进行,反应方程式一般有2种:

标准吉布斯能△Gθ=-384953+170.24T(J/mol)。

或者:

标准吉布斯能△Gθ=-142944+65.48T(J/mol)。

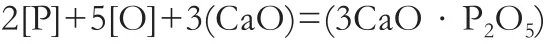

2.1.2 P2O5在炉渣中的固定

氧化生成的P2O5如要在渣中稳定存于炉渣中,必须与炉渣中的CaO等碱性氧化物反应生成稳定的磷酸盐化合物3CaO·P2O5或4CaO·P2O5,反应方程式为:

标准吉布斯能△Gθ=-1486160+6360T。

或者:

标准吉布斯能△Gθ=-1372200+550.1T。

由反应方程式可以看出,转炉炼钢脱磷原理在于磷的氧化进入渣中和转化为稳定的磷酸盐,脱磷速度主要取决于钢—渣界面磷的氧化反应[3]。

2.2 转炉炼钢脱磷的基本条件

根据转炉炼钢脱磷的反应方程式,结合炼钢实际生产可知,脱磷效果与转炉铁水中的氧量、炉渣碱度和温度有关,归纳脱磷的基本条件如下:

(1)磷在炉渣中的固定是脱磷的重要环节,P2O5一定要与渣中的CaO等碱性氧化物结合才能稳定存在炉渣中,因此可以说CaO是含磷产物的稳定剂,炉渣碱度越高越有利于脱磷。在酸性炉渣不能完成脱磷,但炉渣碱度太高不易熔化反而不利于脱磷。

(2)脱磷的量主要与磷的氧化反应有关,钢液中的[O]含量以及炉渣中的(FeO)都是脱磷反应的氧化剂,增加[O]、(FeO)含量都有利于脱磷。研究表明炉渣碱度2.5~3.0和(FeO)15%~20%条件,磷在炉渣中分配比最大,脱磷效果最好。

(3)炉渣量大可以稀释磷酸盐的浓度,促进P2O5与CaO充分反应并正向进行,达到更好的脱磷效果,但炉渣量过大不利吹氧入钢水和热传递。为达到更好的脱磷效果兼顾炼钢质量,先将前期脱磷的炉渣先从转炉倒出,再次造渣以加强脱磷效果。

(4)脱磷反应是强放热化学反应,低温有利于脱磷反应正向进行,温度过高则会逆向进行产生“回磷”现象。但是低温下石灰熔化不良,转炉渣的黏度增大会导致脱磷效果变差,粘度过大的泡沫渣但同样不利于脱磷。

2.3 转炉脱磷注意事项

转炉炼钢脱磷的条件综合起来简称“三高一低”,即“高碱度、高FeO量、大渣量、低温”,转炉炼钢基本上可以完成80%以上的脱磷任务。脱磷反应基本上都是在转炉炼钢前期进行的,该条件下更容易实现脱磷。实际炼钢过程中也时常会出现高磷不合格的钢水,主要是因为转炉炼钢后期温度过高导致脱磷条件变差和回磷,生产过程应进行以下预防措施:

(1)保证转炉炼钢末期炉渣碱度足够高。

(2)做好挡渣工作,尽量减少钢包下渣。

(3)控制转炉内温度,防止末期温度过高。

(4)加强搅拌,缩短脱磷反应所需时间。

(5)若铁水含磷量过高,一次造渣脱磷效果不能满足要求,就要采用双渣操作,具体操作是在吹氧炼钢初渣化好后先将前期渣倒掉,然后继续吹氧加料炼钢。双渣法操作脱磷效果显著,但是要注意氧枪粘渣问题。

(6)若铁水含磷量并不高,但是转炉炼钢末期发现磷偏高,需要取样检验铁水中的硅含量是否低于要求,因为硅含量在0.2%以下就会影响化渣,在0.1%以下时前期渣就化不了,脱磷反应无法进行。对策是提高氧枪,优先加入氧化铁皮或者烧结矿,缩短前期渣化时间。

3 与转炉炼钢配合的脱磷措施

3.1 铁水炉外预脱磷

转炉炼钢脱磷虽然高效,但是造渣剂和熔剂投入使用量大,炼钢时间变长,影响生产效率。铁水脱磷与炼钢脱磷相似,需要向铁水中加入氧化剂将磷氧化,进入到炉渣中与磷的固定剂反应生成较稳定产物留在炉渣中。若所加入的固定剂熔点较高,要同时加入助熔剂促进固化剂熔化成渣。铁水脱磷剂通常都是由氧化剂、固定剂和助熔剂组成,具体成分如下[4]。

(1)氧化剂。常用氧化剂有O2和氧化铁皮,其他的氧化剂如Fe2(SO4)3、CaSO4的氧化性较FeO强,CaCO3的氧化能力较弱。

(2)固定剂。磷被氧化成P2O5高温下容易分解,加入CaO、Na2CO3等固定剂可固化脱磷效果。

(3)助熔剂。CaF2和CaCl2卤化物都有助熔作用,助熔剂加入后能与渣中CaO反应生成低熔点物质。CaCl2的熔点远远低于CaCl2,助熔效果明显,脱磷效率提升,但其所产生有毒气体Cl2需要处理后才能排放。

3.2 机械搅拌法

向铁水包中加入提前配制好的脱磷剂,使用耐高温的机械搅拌装置将铁水与脱磷剂搅拌混匀,必要时可以同时向铁水中吹氧增加氧化性和搅拌力,日本某公司采用机械搅拌法进行铁水炉外脱磷处理,脱磷效率高达60%~85%[4]。

3.3 喷吹法

目前铁水炉外脱磷处理常见的方法是喷吹法,具体方法是通过惰性气体等将脱磷剂喷吹进入铁水包中,使脱磷剂与铁水充分混合,增加接触面迅速进行脱磷反应。日本某钢铁公司以Ar作载气使用喷吹法进行铁水脱磷处理,脱磷率达90%左右。

4 结语

(1)磷含量对钢铁材料性能影响很大,脱磷是转炉炼钢的主要任务之一,转炉炼钢脱磷条件应严格控制“三高一低”,发现磷含量异常及时采用有效措施处理。

(2)铁水炉外脱磷是配合转炉炼钢脱磷的重要方法,能显著提高脱磷效率,缩短转炉炼钢时间,提倡与转炉脱磷相互配合使用。