FPd-5型CO助燃-脱氮剂在催化裂化装置上的工业应用

2020-04-21易天立黄星亮徐祥龙刘宗俨

易天立,黄星亮,徐祥龙,刘宗俨,杨 旭

(1.中国石油大学(北京)化学工程与环境学院,北京 102249;2.中国石化北海炼化有限责任公司;3.中国石化催化剂有限公司齐鲁分公司)

当前,在中国的原油二次加工过程中,催化裂化加工能力占比仍然在40%左右。在催化裂化过程中,原料油在催化剂酸中心上发生反应,导致催化剂表面结焦而失去活性,需要经过再生才可以恢复活性。然而,在再生过程中,由于再生器空间的制约,CO往往难以在再生器密相床层中完全燃烧,而是随着再生烟气带至稀相继续燃烧,导致稀相尾燃、超温,严重影响催化裂化装置长周期安全运行。更有甚者,多余的CO被带入到CO锅炉,使锅炉炉膛热量超负荷,炉膛超温,上蒸发段的脱硝模块超温,影响CO锅炉装置安全生产[1-2]。因此,需要在催化裂化过程中添加助燃剂,以促进CO的充分燃烧,保证装置的安全生产。

此外,随着催化裂化原料的进一步劣质化和重质化,催化裂化原料中硫、氮等元素的含量逐渐增大[3]。在反应的过程中,原料中的部分氮化物会沉积在催化剂表面,然后在催化剂烧焦再生时与O2作用生成NOx等,最后与再生烟气一起排放到大气中,对环境造成污染[4-5]。为了满足相关环保法规的要求,在催化裂化过程中需要添加脱硝剂来降低再生烟气中的NOx含量。新型LZ-5B型CO助燃剂(LZ-5B助剂)在中国石化武汉分公司2号催化裂化装置上的工业应用结果表明,LZ-5B助剂对装置生产和产品质量无明显影响,且可有效降低CO锅炉及脱硝模块温度,同时降低装置能耗[1]。

中国石化某炼油厂催化裂化装置原设计加工量为1.7 Mt/a,于2011年12月29日一次开车成功。装置原采用国内某公司生产的助剂(称为助剂A)来降低再生烟气中的NOx含量。2016年装置进行质量升级扩能改造,处理能力增大至2.1 Mt/a。因装置处理量提高较多,再生器烧焦负荷也相应增加,再生烟气较易尾燃,导致CO助燃剂消耗明显上升。为了降低CO助燃剂成本,同时满足中国国家标准《石油炼制工业污染物排放标准(GB 31570—2015)》中工业外排烟气NOx质量浓度不大于200 mg/m3的要求,该装置改用抚顺市催化助燃剂厂生产的FPd-5型CO助燃-脱氮剂(FPd-5助剂)。以下介绍FPd-5助剂在该2.1 Mt/a催化裂化装置的工业应用情况,并且与装置之前使用的助剂A的工业应用结果进行比较。

1 装置概述

上述催化裂化装置加工的原料为69.46%的直馏蜡油、13.18%的焦化蜡油和17.36%的罐区冷蜡油的混合原料。原装置反应部分采用中国石化石油化工科学研究院(简称石科院)开发的 MIP 工艺,再生部分采用中国石化洛阳石化工程公司的快速床-湍流床主风串联再生专利技术,产品方案为生产高辛烷值、低烯烃含量的汽油。扩能改造后,反应部分采用石科院开发的 MIP-DCR 工艺技术,再生部分采用富氧再生技术,产品方案为生产液化气、轻柴油和高辛烷值、低烯烃含量的汽油等。改造的重点是在提升管底部增加预提升混合器,从再生器引高温催化剂并从外取热器引一股温度相对低的冷再生剂在预提升混合器内充分混合以降低油剂接触温度。

2 助剂及其作用机理

Pd型脱氮助燃剂是一种以降低催化裂化装置再生烟气中NOx为主要目的,又具有CO助燃作用的双功能助剂[6]。表1列出了FPd-5助剂和助剂A的主要物理化学性质。由表1可知,FPd-5助剂和助剂A在主要指标上基本相同。在催化裂化装置的氮平衡中,原料油的氮有50%~60%进入到产品和污水中,进入再生器的氮为40%~50%,这其中只有2%~5%转化为NOx形式,其余均以N2形式排放。在待生催化剂烧焦再生的过程中,聚集在催化剂表面的氮化物会在高温下生成NH3、HCN等中间产物,这些中间产物又会被再生烟气中的O2所氧化,最终以NOx的形式排放到大气中。FPd-5助剂中的活性组分能有效地抑制中间产物被氧化,同时CO也可以作为还原气体将NOx还原成N2[7],从而大大降低外排烟气中NOx的含量。而FPd-5助剂上的贵金属也可以促进CO燃烧生成CO2。主要的反应如下:

(1)

(2)

(3)

(4)

为保证不同助燃剂的工业应用结果可以作比较,在加注过程中,FPd-5助剂的加注量和助剂A的加注量相同,加注方法为:每天加注4次,每次加注量为40 kg,一天加注量为160 kg。

表1 FPd-5助剂和助剂A的主要质量指标

3 原料及工艺操作参数

3.1 原料性质

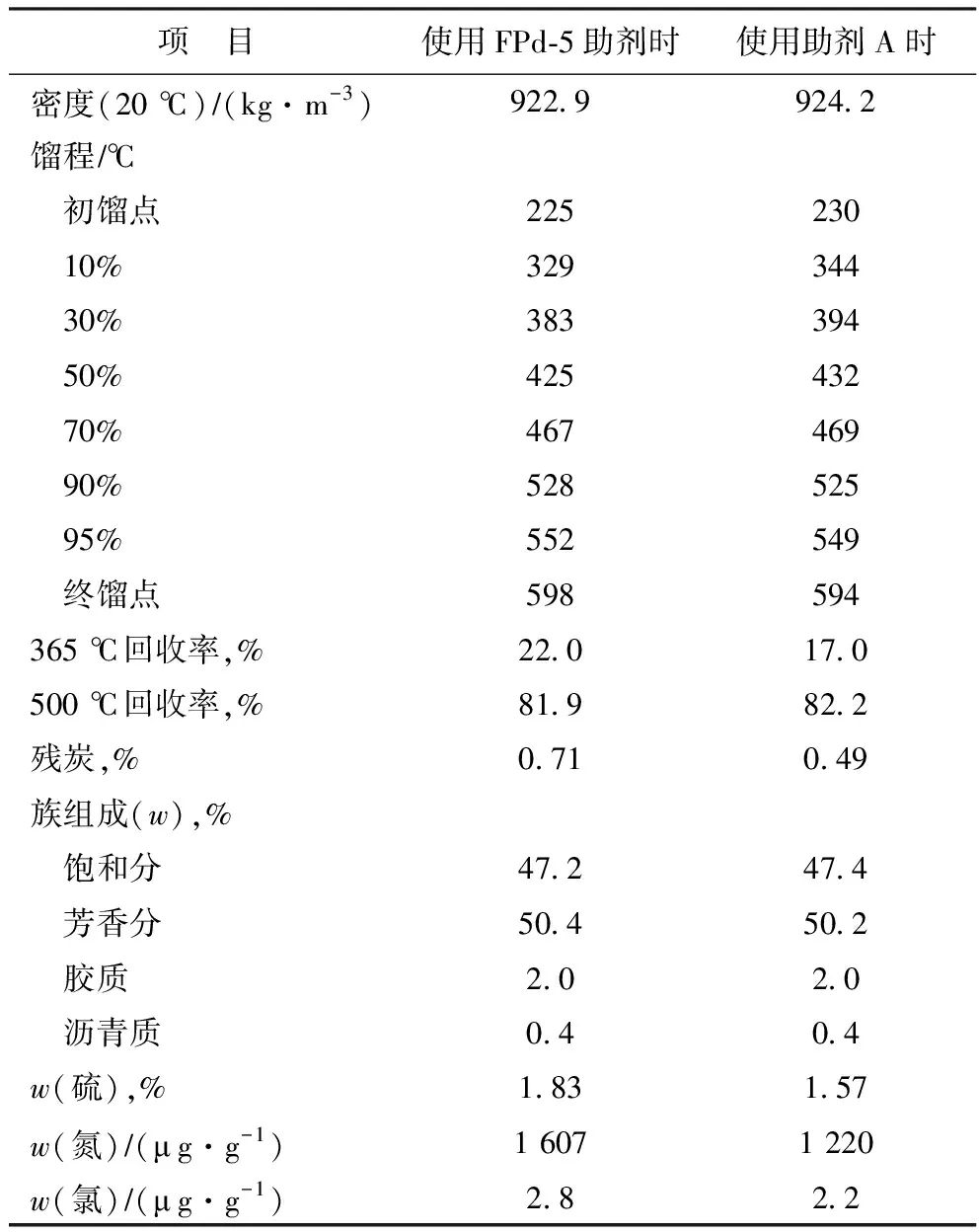

表2为不同型号助燃剂工业应用时原料油配比情况,其中的加氢蜡油是经过加氢处理后的焦化蜡油。表3为相应的混合原料油的性质。由表3可知,两种助剂应用时混合原料的密度、饱和烃、芳烃含量基本相同,各馏出点温度也相差不大,但使用FPd-5助剂时原料油中硫、氮含量略高。这是由于与使用助剂A相比,投用FPd-5助剂期间,混合原料中加氢蜡油的质量分数降低了6.30百分点,导致此时原料中的杂原子含量增大。

表2 不同型号助燃剂工业应用时混合原料油的配比情况 w,%

1)为使用FPd-5助剂时的值减去使用助剂A时的值之差。下同。

表3 不同型号助燃剂工业应用时混合原料油的性质

3.2 工艺操作参数

表4为不同型号助剂工业应用时催化裂化反应的主要操作参数对比。由表4可知,使用FPd-5助剂和使用助剂A时的操作参数基本一致,再生器稀相温度均保持在708 ℃左右,密相温度与稀相温度差值均为1~2 ℃,低于系统助燃烧焦平稳的最高温度(715 ℃),从而避免再生器出现“尾燃”现象[8]。

表4 催化裂化反应的主要操作参数

4 结果与讨论

4.1 对平衡剂和烟气NOx含量的影响

表5是不同型号助剂工业应用时平衡剂的筛分组成、三级旋风分离器(三旋)入口颗粒物浓度及再生烟气NOx浓度的分析结果。由表5可知,使用FPd-5助剂期间和使用助剂A期间的平衡剂筛分组成相差较小,同时三旋入口颗粒物浓度的区别也不大。此外,再生烟气NOx浓度的分析结果表明,在同样加注量下,FPd-5助剂和助剂A的脱氮效果相当,再生烟气NOx质量浓度均在90 mg/m3左右,且低于规范要求的限制值(200 mg/m3),均具有较好的脱氮效果。

表5 平衡剂筛分组成、三旋入口颗粒物浓度及再生烟气NOx浓度

4.2 对产品分布的影响

表6是不同型号助剂工业应用时的催化裂化产品分布对比。由表6可以看出,与使用助剂A相比,使用FPd-5助剂期间的(干气+酸性气)收率降低0.15百分点,焦炭产率升高0.21百分点,轻油和液化气的总收率降低0.58百分点,这主要是因为使用不同助燃剂时原料配比的不同,使用FPd-5助剂期间催化裂化原料中加氢蜡油比例比使用助剂A时降低了6.30百分点,而FPd-5助剂与助剂A的活性组分都是贵金属Pd,其作用机理相似,因此对产物分布的影响相对于原料性质、操作调整小得多。

表6 产品分布对比 w,%

4.3 对产品质量的影响

表7和表8分别为装置使用不同型号助剂时催化裂化干气和液化气的组成和性质对比。由表7和表8可知,与使用助剂A相比,使用FPd-5助剂时的催化裂化干气和液化气的组成基本相同。

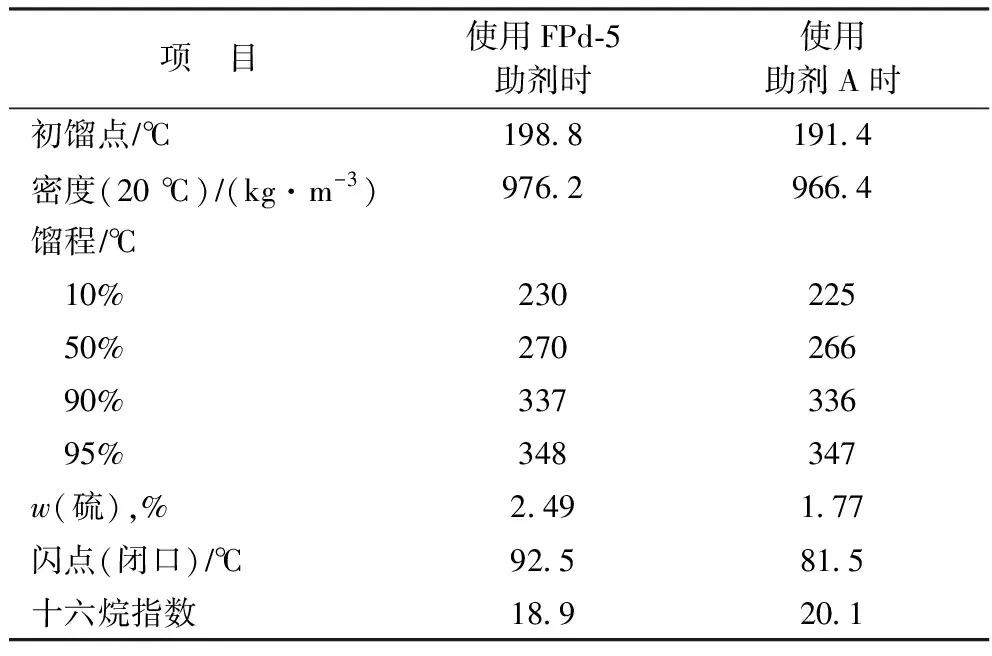

表9和表10分别为装置使用不同型号助剂时催化裂化稳定汽油和柴油的性质对比。由表9和表10可知,使用不同助剂时稳定汽油和柴油的性质相差不大。使用FPd-5助剂时,稳定汽油的烯烃、芳烃含量相对较大,硫含量略有增加,柴油的硫含量和闪点相对较高。这是因为使用两种助剂时的原料配比不同,使用FPd-5助剂时原料油的硫含量较高,相比于使用助剂A时高出0.26百分点。

表11是使用不同型号助剂时催化裂化油浆的主要性质对比。由表11可知,使用FPd-5助剂和使用助剂A时的催化裂化油浆的密度、灰分、固含量没有太大区别。灰分是原料油中含有的无机盐和杂质的燃烧产物,油浆中灰分有略微差异,是因为原料中的无机盐含量有差异。而油浆固含量基本相同,也说明加入不同的助剂时两者的平衡剂粒度分布接近,助剂本身在使用过程中也不会因磨损加剧、破碎而使油浆固含量上升。

表7 干气组成的对比

表8 液化气组成和性质对比

表9 催化裂化稳定汽油性质对比

表10 催化裂化柴油性质对比

表11 催化裂化油浆主要性质对比

5 结 论

(1)FPd-5助剂在某炼油厂2.1 Mt/a催化裂化装置的工业应用表明,在原料性质相近以及主要操作条件基本不变的前提下,在产品分布及产品性质方面,FPd-5助剂和助剂A具有接近的效果。

(2)使用FPd-5助剂期间,再生烟气NOx质量浓度为93 mg/m3,低于中国国家标准《石油炼制工业污染物排放标准(GB 31570—2015)》中对工业外排烟气NOx质量浓度的限制值(200 mg/m3),同时再生器也没有出现“尾燃”现象。