一种新型尾矿干排多锥体旋流器计算分析及工业应用

2020-04-21赵环帅张红霞丁红亮

赵环帅 张红霞 丁红亮

(1.中国冶金矿山细粒筛分机械工程技术研究中心,河北 唐山063020;2.淮南市节能监察中心,安徽 淮南232001;3.淮南矿业集团电力有限责任公司,安徽 淮南232001)

0 引言

随着经济的快速发展,对各种矿产资源的需求大幅度增加,但同时也产生了大量的尾矿,有关资料表明,全国共有尾矿库约一万多座,同时尾矿的大量堆存给国家的资源、环境、安全和土地等都带来了诸多问题,普遍存在浸润线过高、调洪库容不够、坝体裂缝现象严重、坝体安全观测设施不健全等重大安全与环保隐患。目前,尾矿库产出量仍以每年约3亿t增加,尾矿资源综合利用越来越重要和迫切。如何采用先进的工艺和技术设备,高效完成尾矿的浓缩和脱水,减少尾矿随意堆积所造成的污染和不安全隐患,已成为尾矿处理必须克服的难题。

尾矿是被专家普遍认为挖掘潜力大,二次利用高的重要宝藏。尾矿干堆处理技术是近些年国内逐渐兴起的一项新的尾矿处理工艺,其工艺管理简单、易于操作、应用面广,适合各种粒度和浓度尾矿浓缩干排。尾矿处理后可围堰造田植树,又可回填矿坑和塌陷区,还可用于建筑制砖等。尾矿干排旋流器作为一种利用离心力将矿浆分级的设备,可提高脱水效率、降低生产成本。通过旋流器与高频脱水筛等组合脱水工艺,可将尾矿含水量控制在16%以内,达到尾矿干排干堆的目的,与原有压滤机全尾脱水工艺成本可降低约40%,设备投资可节省约50%。为了旋流器分离精度和浓缩速度,提升旋流器的工作稳定性,在原尾矿干排旋流器的技术上,把新型的锥体组合结构、传统的离心脱水理念进行有机结合,研发一种新型尾矿干排及综合利用多锥体旋流器,为资源综合高效回收和利用提供设备和技术支撑。

1 工作原理与结构特点

1.1 工作原理

旋流器内的流体流动成双螺旋结构模型,其内部存在着轴向速度和径向速度。轴向速度从器壁到中心存在由大变小再增大的过程,其方向是由负变正的过程,中间存在一个零速点,若干个零速点形成一个零速包络面;在包络面外部矿浆强烈旋转,并同时沿着器壁向下做螺旋运动,形成向下的外螺旋流;外螺旋流向下运动过程中,由于锥段逐渐收缩,流动阻力增大,达到底流口附近后,迫使外旋流中部分流体从底流口流出外,大部分流体转而上运动,在内部形成回流,即内螺旋流,并从溢流管流出[1~2]。

在旋流器内的旋转流动场中,悬浮液中密度大的颗粒在离心力的作用下容易沉降到器壁附近,并随着外旋流在底流口附近排除,密度小的颗粒由于沉降速度小,来不及沉降到器壁,则随大部分液体形成内旋流从溢流口排除,使得矿浆得到分选脱水[3~5]。

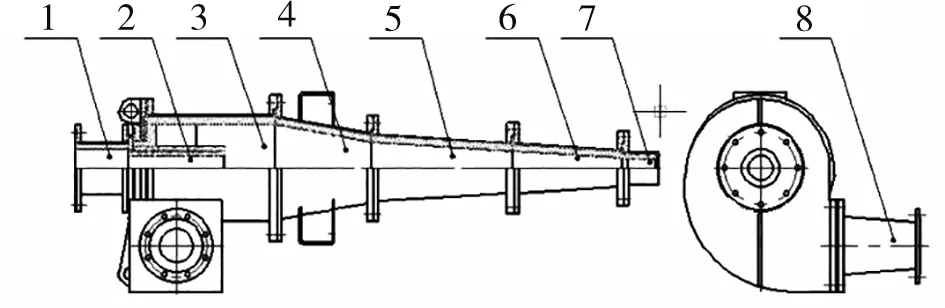

当固体物与悬浮液一起由圆柱段进入圆锥段时,与轴向垂直的圆的半径逐渐减小,而固体物等切线速度、离心力、所受的浮力也是该同一个平年上的力,这时固体物料所受的离心力与浮力差值扩大,固体物料速度也迅速增加,在旋流器器壁上的固体颗粒对器壁产生正压力,并且因圆面半径的减小而迅速增大,由于固体物料对器壁的摩擦力增大,最终导致锥体磨损加剧[6]。旋流器结构见图1。

图1 旋流器结构示意图

1-流接管;2-溢流管;3-进料筒;4-一段锥体;5-二段锥体;6-三段锥体;7-底流管;8-入料接管

1.2 结构特点

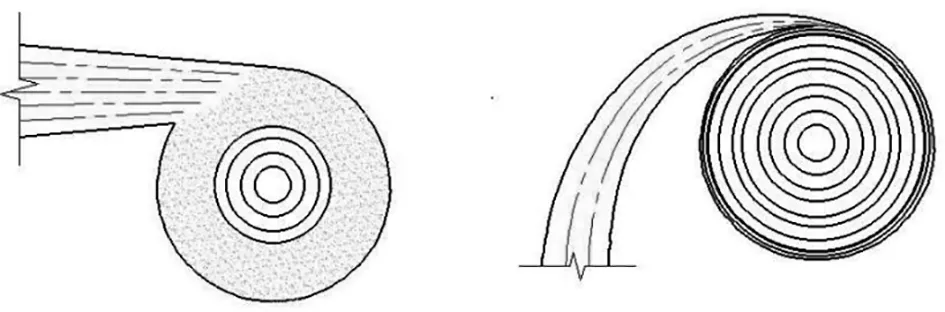

——进料筒采用钢材外壳,内衬高级耐磨橡胶且磨损后可更换。进料筒使得矿浆在旋流器内形成螺旋流并实现颗粒群的初步沉降和分层;其高度影响固体物在旋流器内的停留时间;其给矿口的大小对处理能力、分级粒度以及分级效率均有影响。给矿口的横断面为矩形,纵向断面常采用图2所示切线形。本产品采用切线进料形式,因为切线形进料方式容易使矿浆在进入旋流器时与器壁冲击产生局部漩涡影响矿粒分级,而渐开线进料有效的避免了涡流的出现,同时延长了旋流器进料体的使用寿命。

(a)切线形 (b)渐开线形

图2 切线形及渐开线形

——多段锥体均采用钢材外壳,并内衬高级耐磨橡胶,磨损后可更换。多段锥体间的连接均采用环形凸起与环形凹槽相匹配的连接形式。锥体内固体物在离心力与浮力共同作用下,速度迅速增加,在器壁上形成正压力,并随锥体圆面半径的减小而迅速增大,由于固体物料对器壁的摩擦力增大,最终导致锥体磨损加剧。多锥体旋流器在锥体机构上改变为全新的三段锥体组合。

首先采用角度较大的上端锥体来提高固体物料的切线速度(6~10m/s),增强离心力,加速颗粒的离心沉降,在大锥角区域颗粒群的顺速沉降必然会夹带不少的细小颗粒;然后,在二级锥体采用小角度(7°~10°),物料在较小的切线速度变化下可以按粒度重新分布并延长在旋流器内的停留时间,物料在此得以有足够的时间和空间进行交换,从而降低粗细颗粒的混杂程度,提高旋流器的分离精度;最后,采用锥角较大的第三段锥体,主要是析出夹杂在外层粗颗粒群中的密度大的颗粒,析出的细小颗粒在向下运动中因端面的急剧减小又被迫转入内旋流向上流动,从而降低旋流器底流中细颗粒的夹带量。

——底流管外壳为钢材制成,内部放置沉沙嘴,沉沙嘴是可更换的。沉沙嘴材质和口径根据物料性质、粒度组成及要求达到的分级效果来变更。

2 计算分析

2.1 工作条件及参数设定

NX250型多锥体旋流器主要用于尾矿干排系统,根据尾矿的一般性质确定工作点。尾矿粒度以0.074mm物料含量一般在60%~90%间,处理量40~100m3/h,入料浓度控制在10%~30%,需求溢流-0.074mm含量90%,底流浓度大于60%。旋流器内的物料分选遵循阿基米德原理,物料在旋流器中是通过径向上的离心力和阿基米德力(阻力)来分选的。

2.2 离心力场相关计算

矿浆进入旋流器时,总流的全部边界受固体边界的约束,即流体充满流道,所以为有压流动。流量的计算公式为:

Q=vA

式中 Q——流量,m3/h;v——流速,m/s;A——过流面积,m2。

在旋流器研究过程中将此段流体算为均匀流,各质点流速相同。该旋流器设计最大处理能力Q为100m3/h,进料口当量直径为为0.078m,旋流器进料速度为:

v=Q/A=Q/3600πr2=5.8m/s

式中 r——圆形半径,m。

在回转流中颗粒的惯性离心加速度与同步运动的流体向心加速度方向相反、数值相等,即:

式中 a——惯性离心加速度,m2/s;ω——回转运动的角速度,rad/s;uτ——回转运动的切向速度,m/s。

因此离心强度为:

旋流器中所用离心力是重力的137倍,因此大幅强化了分选过程。在离心力场中,颗粒在介质中所受离心力:

式中 F——离心力,N;δ——矿粒的密度,kg/m3;ρ——介质的密度,kg/m3;dv——直径,m。

介质对颗粒在径向上运动的阻力为:

Rr=φdv2Vc2ρ

式中 Rr——阻力,N;φ——阻力系数;Vc——矿粒的体积,m3。

根据矿粒在径向运动时受力情况的分析,可建立起运动微分方程式为:

式中 m——矿粒的质量,kg;Vc——颗粒径向速度,m/s;t——时间,s。

由于离心力F是旋转半径的函数,所以颗粒径向速度Vc不是常数,而是旋转半径的函数。不同的雷诺系数范围内需要个别公式求解。

2.3 设计参数范围确定

NX250型多锥体旋流器溢流管直径d0与旋流器筒体直径D呈相应比例,d0=(0.2~0.4)D。当旋流器筒体直径为250mm时,D的范围为50~100mm。溢流管插入旋流器的深度一般为筒体高度的0.7~0.8之间。沉沙嘴直径ds与溢流管直径d0的比值d0/ds称为角锥比,浓缩过程中取ds=(0.5~0.7)d0。

2.4 工艺参数计算

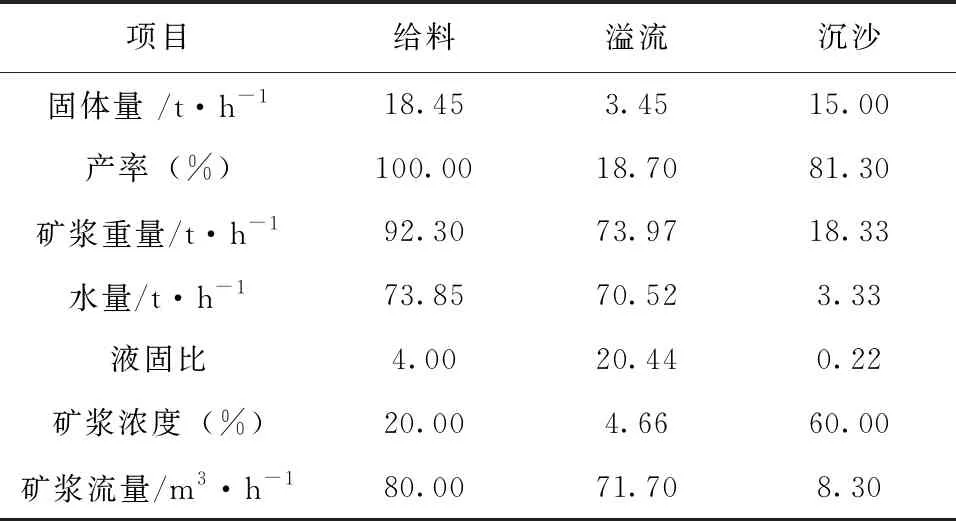

——物料平衡表计算。NX250型多锥体旋流器在尾矿干排应用处理量Vi=80m3/h,入料浓度Ci=20%,溢流粒度β-200=0.9,底流浓度大于60%,矿石比重δ=3t/m3,经计算物料平衡表见表1。

表1 物料平衡表

——设计产品规格计算。旋流器的直径与锥角的修正系数为:

式中 KD——水力旋流器直径修正系数;Kα——水力旋流器锥角修正系数;α——旋流器锥角20°。

对于直径大于0.5m的水力旋流器,入口处的压力应考虑旋流器的高度,即旋流器进料压力为:

P0=P+0.01×H×δ=0.17(MPa)

式中 P0——旋流器给矿口工作压力,MPa;H——给矿口的高度,m;δ——给矿矿浆的密度,t/m3;P——旋流器入口处矿浆压力,MPa。

选取旋流器给矿口工作压力ΔP为0.1Mpa,旋流器处理能力为:

因此,旋流器处理能力满足要求。

旋流器进料压力为:

因此,旋流器进料压力满足要求。

——沉沙嘴口径验算。选取沉沙嘴口径 ds=4cm,查表得到处理量Gs=15.0t/h,公式为:

qs在0.5~2.5t/h·cm2之间均满足要求。

——分级粒度校核。旋流器结构设计的溢流上限粒度为:

式中 d95——溢流上限粒度,μm。

生产实际要求的溢流上限粒度为:

由于旋流器设计<生产工艺要求,因此分级粒度满足使用要求。

3 实施效果

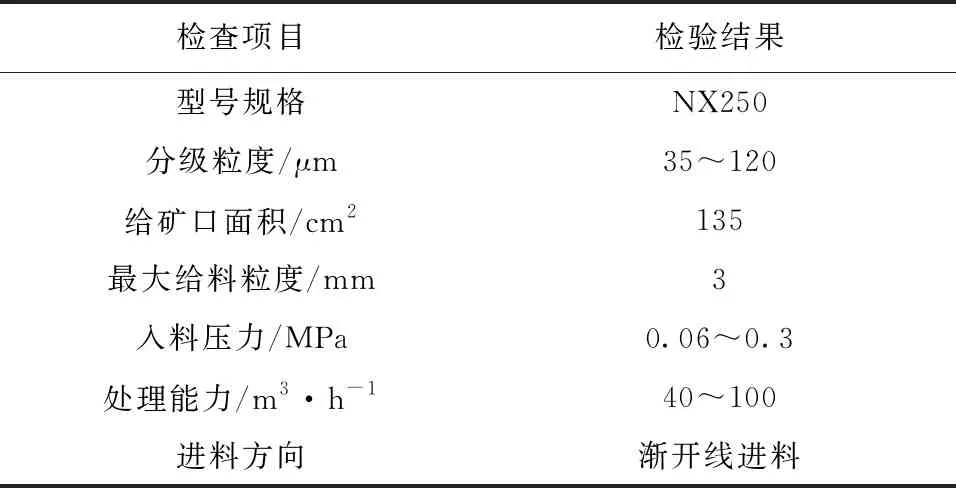

NX250型多锥体旋流器于2017年5月经河北省矿山机械产品质量监督检验站按照JB/T9035-2015标准检验合格,其主要技术指标检测数据见表2。

表2 主要技术指标检测数据

随后开始在全国各大选矿厂进行推广应用,通过在多家选矿厂现场应用工业试验效果表明,在尾矿给料-0.074mm含量60%,给料浓度约23%,入料压力在0.12MPa的工况下,稳态下底流浓度达到73%,通过高频脱水筛后尾矿含水量低于13%。截至2019年5月,NX250型多锥体旋流器累计制造和推广应用该系列产品数百台, 不仅为企业创造了较大的新增销售额、新增利润及新增纳税额, 也大量销售到俄罗斯、南非、澳大利亚等国外出口创汇。

4 效益分析

目前,单台本项目产品可回收再利用尾矿水30~70m3/h ,约占入料水分的40%~60%,旋流器溢流进入尾矿库沉降后可作为磨矿环节添加水进行再次利用;根据入料浓度、矿石性质不同旋流器底流可直接干堆,也可与直线筛、浓密机等组成尾矿干排系统,实现尾矿干排堆放。

现场生产应用试验中,NX250型多锥体旋流器和直线筛组合的新型干排系统,拥有占地面积小,便于布置,项目投资少,维护使用成本低。在处理尾矿干矿45t工况下,旋流器干排系统共需筛面6.5,旋流器2~3台,总体占地面积12.8,整套系统功率60kW(含渣浆泵45kW)。与压滤机干排工艺比较,同工况需要60~80过滤布的压滤机一台,此外需配套气压机、储气罐及搅拌槽,占地面积约22,整套系统功率147kW。两种工艺对比,旋流器干排系统占地面积节约42%,每年每套设备可节约电能2.09×105kW,按照0.77元/kW·h来计算,每年每套节省电费16.1万元;同时正常工作时无需专人看护,系统维护工作量小,降低维修成本10%~15%。综合比较尾矿干排旋流器干排工艺比压滤机全尾脱水工艺成本降低约40%,设备一次性投资可节省50%。

另外,浓缩脱水后的尾款产品根据粒度和性质不同可用于围堰造田,又可回填矿坑和塌陷区,还可用于建筑制砖等,减少尾矿占用土地所造成的资源浪费和河沙的过量开采。

5 结语

NX250型多锥体旋流器既能有效提高分离精度和浓缩速度,又能提升旋流器的工作稳定性,可用于尾矿干排工艺,替换原有压滤机全尾脱水工艺,实现了尾矿干排旋流器与浓密机、脱水筛设备组合工艺技术在生产上的应用,从而为矿山企业节能减排提供了一种可供选择的有效途径,并推动了尾矿产品回收利用工艺技术的发展。随着今后选矿设备智能化的发展,今后旋流器现场应用需分别对单台进行闸阀控制,可增加电信号控制的液压电动闸阀,实现在线监控,提高自动化水平。