常温液态催化脱硝工艺在某取暖锅炉烟气脱硝改造中的应用

2020-04-21李春元温占军

李春元 雷 明 温占军 杨 军

(1.河北钢铁集团矿业有限公司石人沟铁矿,河北 遵化 064200;2. 河北钢铁集团矿业有限公司,河北 唐山 063000)

0 引言

锅炉是氮氧化物排放的固定污染源之一,对区域环境内“雾霾”的形成具有促进作用,随着国家不断提高工业污染源氮氧化物的排放标准,锅炉烟气脱硝是国家环保发展的大趋势。以天然气、醇基燃料为燃烧介质的锅炉烟气污染物中,氮氧化物是一项主要的污染因子。唐山市要求相关单位于2019年9月底前完成20蒸吨/小时以下天然气、燃油(醇基燃料)锅炉完成低氮燃烧改造。要求锅炉烟气中氮氧化物污染物分别达到80mg/m3的排放要求。河北钢铁集团矿业有限公司石人沟铁矿有冬季取暖醇基燃料锅炉7台套。基于以上背景,该矿采用了LCR常温液态催化剂脱硝工艺技术改造了6t醇基燃料锅炉,成功实现了醇基燃料锅炉烟气的氮氧化物排放浓度小于30mg/m3,并且运行稳定,工艺操作简单,有一定的借鉴意义。

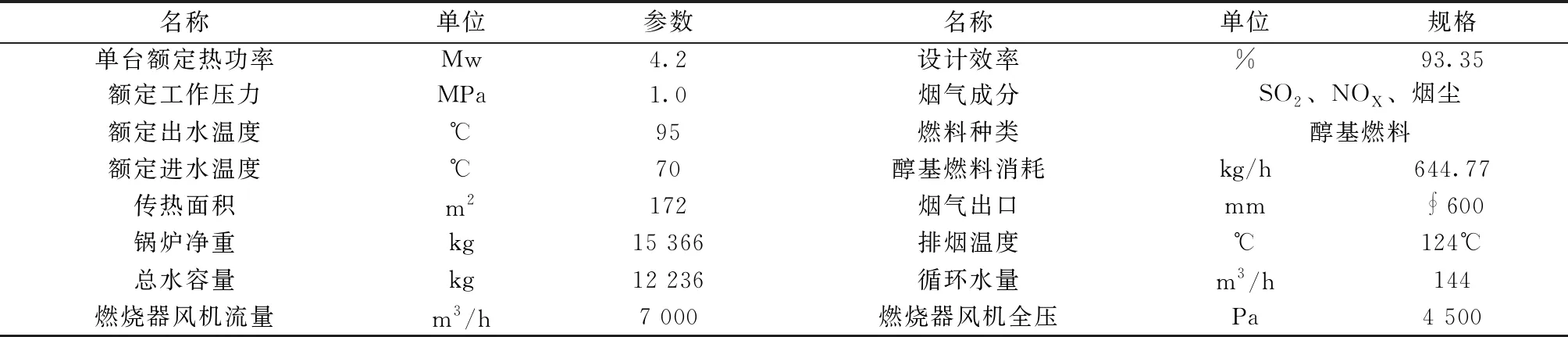

表1 锅炉WNS4.2-1.0/95/70-YQ(6/h)参数

1 醇基燃料锅炉现状

某矿山企业现有锅炉房两座共计7台套醇基燃料锅炉,

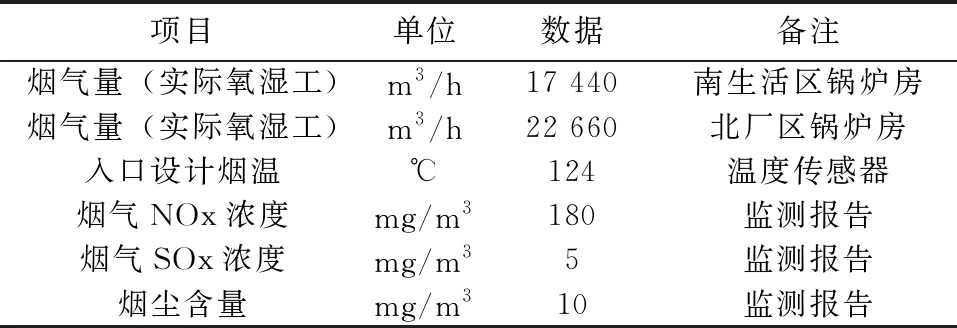

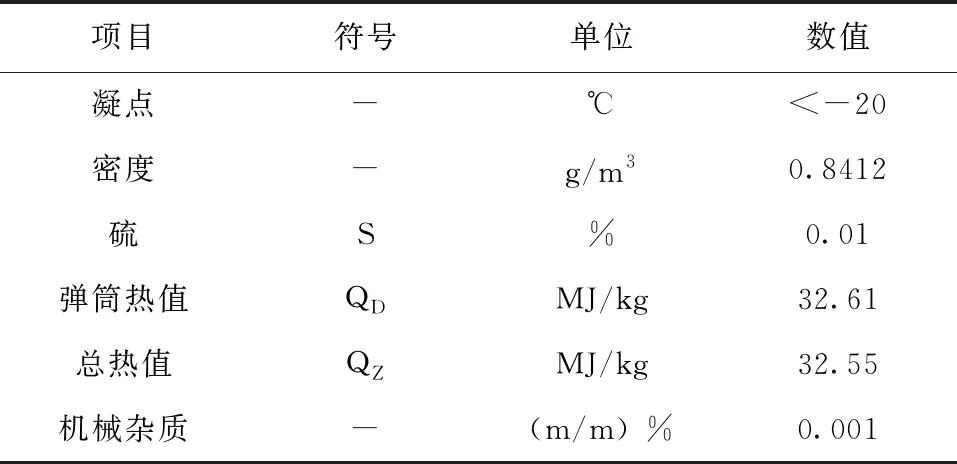

其中北厂区供暖锅炉4台套,南山生活区共有供暖锅炉3台套,每台锅炉独立运行,烟气直接排放,原氮氧化物排放执行标准为NOX<200mg/m3,锅炉型号为:WNS4.2-1.0/95/70-YQ(6/h)。锅炉相关设备参数见表1,锅炉烟气相关参数见表2,醇基燃料检测参数见表3。

表2 锅炉烟气相关参数

表3 醇基燃料检测参数

2 LCR脱硝工艺技术的选取

通过技术市场考察,锅炉烟气氮氧化物的减排治理措施有燃烧前处理措施。燃烧前处理的措施为降低火焰中心温度及降低供风系统中氧气含量。工艺原理为通过降低火焰中心温度,减少燃烧过程中N2与O2反应,生成NO;通过降低供风系统氧含量比例,降低燃烧区域的氧浓度,以此降低NO与O2在富燃条件下再次反应再次生成中间产物NOX。其中降低火焰中心温度(降低峰值火焰温度),主要技术为改变火焰形状(直火焰改变为旋火焰),技术改造措施为优化燃烧机机头喷嘴结构。降低供风系统中氧气含量,主要技术措施为将锅炉烟气通过管道循环至供风系统,将烟气有比例的和新鲜空气混合后进入燃烧机。上述燃烧前处理工艺,技术市场可选取低氮燃烧器等相关装备,脱硝率在20%~30%之间。

该单位醇基燃料锅炉的燃烧机喷嘴结构为10个直喷喷嘴,由于醇基燃料的物质组成的多样性,每批次的相对成分不稳定,对醇基燃料锅炉的点火系统技术要求较为复杂,既要保证燃烧机点火的成功率,又要保证燃烧过程中醇基燃料的充分燃烧,减少锅炉燃烧管路内部的积碳。改变燃烧机的喷嘴结构即改变了醇基燃料锅炉的燃烧系统,不可避免的将会在调试点火过程中,出现不燃、爆燃、炸膛的安全隐患。在以后的使用过程中,需要岗位人员具备较为丰富的技术经验,否则容易出现安全事故。因此从安全角度出发,燃烧前处理工艺措施,不适应于该单位的锅炉烟气脱氮治理。

燃烧后的处理主要为锅炉烟气脱硝技术。技术市场较为成熟的技术有选择性催化还原(SCR)和选择性非催化还原法(SNCR)[1]。SCR脱硝技术需要在烟气主管道合适位置增设SCR催化反应器,反应器的工作温度为250℃~420℃之间,需要催化剂发生器,还原剂主要有液氨、氨水、尿素等介质[2]。SNCR又称喷氨法,该项工艺的工况温度为950℃~1 050℃之间,将液氨喷入烟气中反应。其中SCR法脱硝率为70%~90%,SNCR法脱硝率约为50%。

SCR脱硝技术需要价值较为昂贵的催化剂发生器。该单位锅炉为取暖锅炉,只在冬季使用,在非取暖季节需要加强对催化剂发生器的防护,防止催化剂发生器中毒,减少使用寿命。SNCR脱硝技术需要较高的工况温度,增加一定的电量消耗。

通过技术对比,该单位选取了常温液态催化脱硝工艺,以下简称LCR。LCR工艺在不改变现有锅炉燃烧的工况条件下,实施烟气后处理技术。该工艺针对锅炉废气排放后所含物质,使用脱硝塔进行整体综合治理,液态催化剂基本原理与SCR相似。需要两种药剂(A剂、B剂),其中A剂对NOX催化反应生成N2和H2O,B剂为助催化剂,调整A剂对不同温度的适应性,在温度15℃~500℃的范围内均可实现催化反应,LCR催化反应原理为:

2NO+LCR(H)=N2+2H2O

2NO2+2LCR(H)=N2+4H2O

烟气通过常温液态催化反应后,有效降低了氮氧化物的浓度,氮氧化物的去除效率在80%以上,污染物NOX达到超低排放标准,可彻底解决锅炉烟气排放的问题,避免后期再次进行提标改造发生费用。

3 技术改造内容

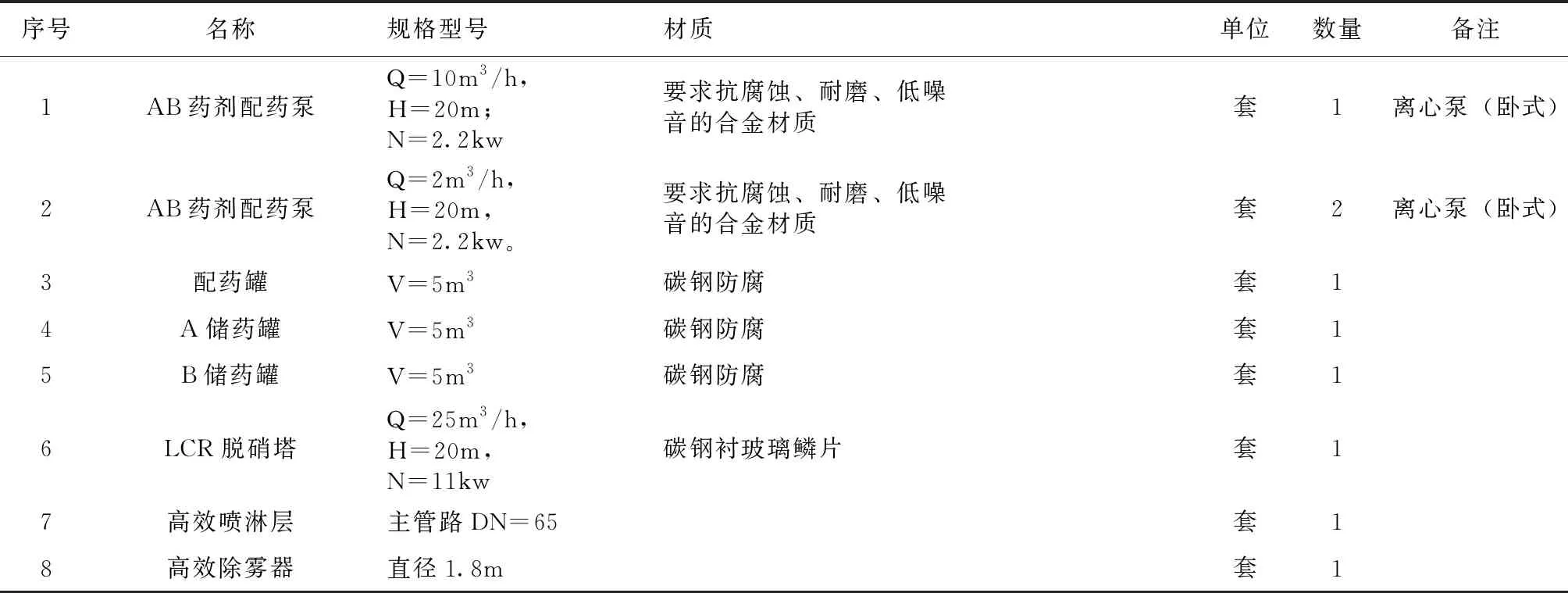

该脱硝工艺技术项目改造主要包括烟气管道排放系统,脱硝剂的制备、储存、供给系统,脱硝塔烟气吸收循环系统等相关设备主体配置详见表4。

——烟气系统:锅炉烟道进行管路改造,植入一套脱硝系统(脱硝塔),烟道设计能够承受烟道自重、风雪荷载、地震荷载和保温层的重量等技术要求。烟道内烟气流速不超过15m/s,重点关注烟气排放管路系统的热膨胀,需要考虑增设热膨胀节进行调节补偿。

——催化剂的制备供给系统:该套系统主要设施有:A、B药剂储罐、配药罐、药剂供应泵、成品药液供应泵。配药罐设置1台搅拌器(需要对A、B药剂进行配置)。主要技术要求:搅拌器确保在工作容量范围内和最大含固量的药液条件下,能够安全稳定运行。

——LCR脱硝循环系统:该套系统主要设施为脱硝塔。配置好的药液打入脱硝塔内,塔内药液通过喷淋层与烟气中的NOX进行反应。通过喷淋层喷头的分布设置,正常工况下开启即可实现对烟气的200%覆盖,实现烟气中的NOX充分反应。烟气进行脱硝塔的巡回区,塔内反应层采用一级填料喷淋,喷出的液滴与气流相对运动,进行催化反应,生成N2和水,催化反应后的液态介质流入塔底循环浆液池中,再重新泵出送进喷淋层,不断循环往复进行催化反应。脱硝处理后烟气,经过塔顶除雾层后,通过烟道排出。脱硝后的烟气夹带的液滴可在脱硝塔出口的除雾器中收集。

表4 脱硝工艺主体设备

4 经济技术优势

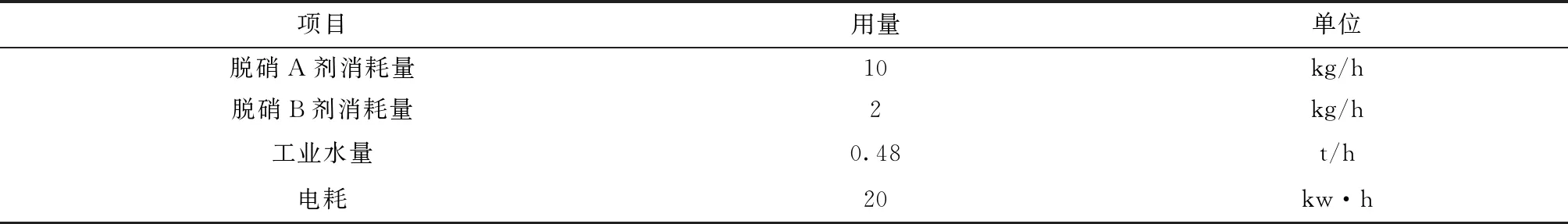

——运营成本: 物料消耗量见表5,物料消耗成本见表6。

表5 物料消耗量

表6 物料消耗成本

——技术优势:与传统的SNCR、SCR技术相比,LCR技术无专用催化反应装置,规避了在非取暖季需传统脱硝技术需对催化反应装置的防护保养问题,无高温条件反应的限制,可以做到常温液态催化。该项工艺关键技术为催化反应过程中的液态游离的H离子。该项技术改造投资成本不高,占有场地较少;运行成本相对较低,企业主体能够承受;岗位工操作简单,日常点火运行不受影响,较为安全;没有中间危险废物的产生,无需关注次生污染问题的发生。

5 脱硝效果

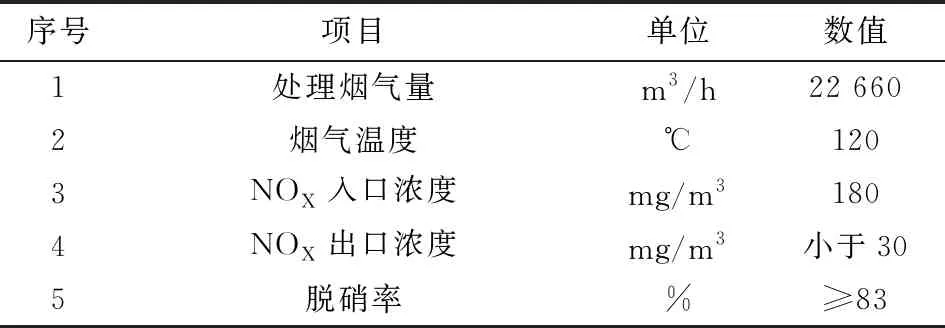

表7 烟气脱硝系统主要技术性能指标

由表7可见,通过此次项目改造,不仅有效解决了锅炉烟气氮氧化物的超低排放问题,同时对二氧化硫的超低排放,锅炉烟尘的超低排放同样起到了积极的效果。NOX处理前浓度170~180余mg/m3,去除效率大于83%,NOX出口浓度小于30mg/m3,按照年供暖期120天计算,两座锅炉房直接减排NOX总量约17.3t。

6 结语

LCR脱硝技术在醇基燃料锅炉烟气治理的应用,实现了醇基燃料锅炉尾气中各项污染物的超低排放,锅炉房的结构布局不受影响,集成自动化操作,为醇基燃料锅炉烟气脱硝治理方面提供了一定的借鉴。同时,该项技术可以应用到以天然气为燃烧介质的锅炉烟气治理项目中;也可应用到冬季取暖燃煤锅炉的烟气综合治理中,从减少总量排放的角度,减少了污染物的排放,对企业清洁生产的向好型发展,起到了积极的促进作用。