混动变速箱中离合器压盘断裂的失效分析

2020-04-20李海涛

李海涛

摘 要:本文通过对离合器压盘的断口观察、理化检测以及FEA应力应变分析,得出:由于压盘边缘为E形石墨组织,使压盘的机械性能下降;高温和高载工况下,在压盘背面增强凸台倒角处即最大应力处,由于过载而萌生裂纹,裂纹扩展最终导致断裂。

关键词:离合器;压盘;断裂;E形石墨

压盘断裂是离合器开发阶段常见的失效形式,多发生在受力复杂的耳部。在某款混动变速箱中,开发阶段出现压盘断裂,本文对其进行了调查和分析。

1 新能源变速箱对离合器的功能要求

由于新能源变速箱档位少,因此电机常工作在高转速状态,所以要求离合器能够在高转速下,具备高传扭能力。为实现这一功能要求,一般从提高膜片弹簧工作压力和增大从动盘径入手,但这样将增大离合器滑摩所产生的热量。另外,电机一般被设计安装在密闭的壳体中,电机工作中自身也需要散热,因此相比于传统发动机离合器的应用条件,此设计离合器的散热环境较差。

2 压盘断裂情况

在模拟整车工况的开发试验进行至90%时,发现动力输出异常,并伴有离合器从动盘烧毁的焦糊味。经停机检查,诊断为离合器功能异常,拆卸后发现离合器压盘多处断裂,从动盘被烧毁,壳体内存在大量离合器粉尘。

3 压盘断裂的调查与分析

3.1 压盘失效件外观宏观观察

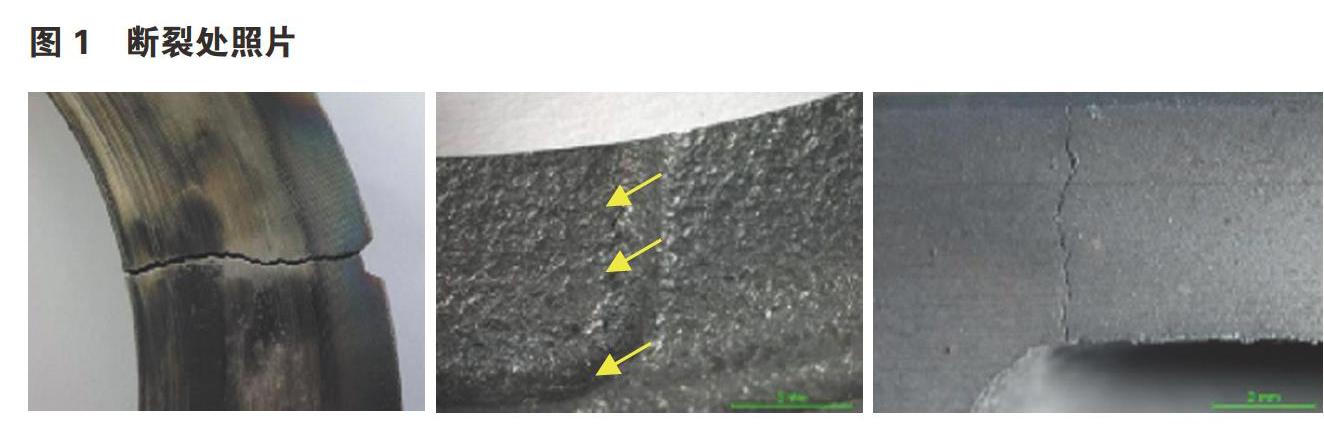

图1所示,在断裂处,氧化烧损较为严重。另外,在压盘的工作面上,可以发现靠近内圈侧磨损严重,磨损表面存在很深的划痕;相反在靠近外圆侧,工作表面尚且保留有切削加工痕迹。但从烧毁的从动盘来分析,这些磨损划痕应为从动盘烧损后,从动盘上的铆钉与压盘的摩擦磨损痕迹。

在放大镜下,图1所示,可以看出:裂纹贯穿压盘内径面;从背面看,裂纹出现在压盘与增强凸台圆角附近,并沿着凸台走向向外径面扩展。从内径面(图中侧面)上观察,可看出裂纹发源于背面增强凸台与压板平面的圆角处,并向工作表面扩展。

3.2 压盘应力-应变FEA分析

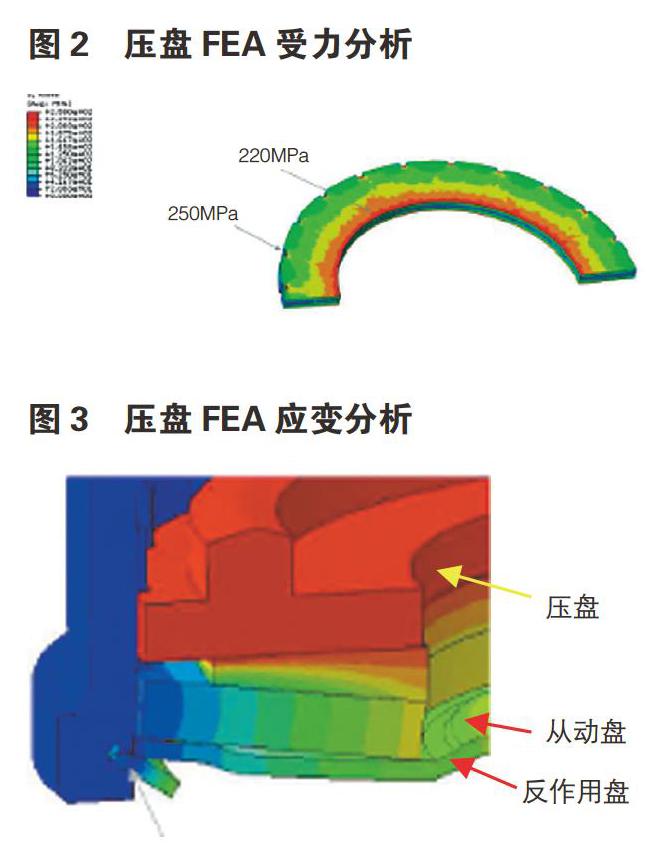

图2为工作状态下,压盘的FEA简化应力分析结果。图中显示:由于电机动力通过花键从转子传递到压盘,因此应力最大位置发生在压盘的花键槽中,最大值为250Mpa;另一应力最大点发生在内径面附近的工作表面上,高达220Mpa。图3为工作状态下压盘的应变量,右侧为装配状态下的应变量分布图。从分析结果可知,离合器结合时,整个系统的变形量为0.933mm。从变形趋势看,压盘背面靠内径侧向上凸起,受力状态应为拉应力。从趋势上看,由于内径面外侧边沿的变形量大于内侧边沿,因此拉应力应大于内侧的压应力220Mpa。再考虑到凸台与压板平面倒角位置处的应力集中,因此倒角处所承受拉应力大于外侧边沿。而HT300的安全应力为300Mpa,故从FEA应力-应变分析中亦可证实,压板背面增强凸台圆角处为危险位置,裂纹源应起源于此处。

3.3 失效件断口形貌观察

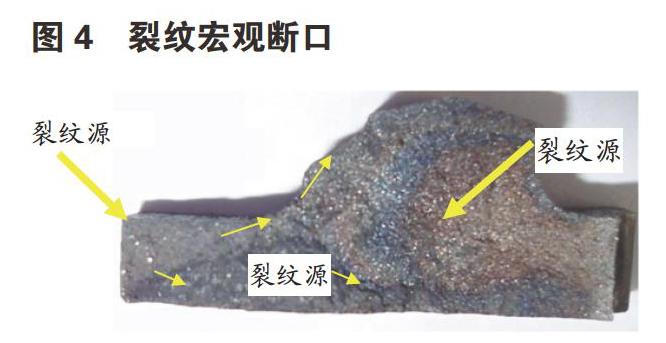

宏观断口形貌如图4所示,断口表面可见有高温导致的氧化色,根据氧化色的深浅可将断口分为裂纹源、裂纹扩展区和瞬断区。断裂的方式应为渐进式,路径如图中黄色箭头所示。裂纹首先在压盘背面增强凸台圆角处生成,由于环境温度较高,裂纹形成处的新鲜金属表面首先被氧化成黑色;裂纹随着离合器开闭或振动引起的载荷变化而扩展,而承载的表面逐渐减小,应力逐渐增大,最终应力超过材料的承载极限,导致瞬间断裂形成图中所示瞬间断裂区。但在放大镜下仔细观察裂纹起源位置,未发现到任何导致压盘开裂的如夹杂,气孔等质量问题。

3.4 材质检验

分别对表面和心部做金相分析和硬度检测,检验结果如表1所示。图5为压盘心部组织照片,显示为A形石墨,评级为5级;基体为铁素体和珠光体组织,符合相应标准的要求。同时对试样硬度的测量结果显示,符合标准要求。因此可以判断压盘工作环境的温度低于临界转变温度(Ac1下限)。在此温度(Ac1下限)范围内加热,铸铁中的共析渗碳体开始球化和石墨化,这种转变随温度的升高而加剧。从图中可以看出,组织中部分区域有球化趋势。图6为压盘边缘的组织照片,照片显示小片状石墨呈方向性的分布在基体枝晶间隙中,为典型的E形石墨形态,由于组织中石墨的偏析,使E形石墨铸铁的强度韧性相比于A形石墨大为降低。

3.5 压盘工作表面组织观察

图7是对断口组织的金相分析结果,从照片上看,白色区域仍为典型灰铁组织:铁素体和珠光体集体+A形石墨,表明高温的工作环境并没有改变工作表面的组织。黑色区域为离合器压盘的热点区域,照片中分界线较为平直,分界线处的灰铁组织和心部的差别较小,因此可以判断黑色区域的温度并没有超过临界点,未造成组织的变化。黑色应为金属表面氧化变色。

3.6 失效原因分析及解决途径

根据以上调查结果可以推断:离合器的高载荷和高转速以及电机的散热,使离合器的工作环境温度较高;压盘表面的E形石墨组织使材料的力学性能下降,同时高温也使材料的力学性能下降,再加上增强凸台处由结构导致的应力集中,导致圆角处的拉应力超过材料承受极限萌生裂纹,裂纹渐进式扩展导致断裂。裂纹产生后,压盘的刚度发生变化,在裂纹处由于表面粗糙度的变化和接触压力的变化,导致裂纹处形成热点,使从动盘磨损加剧,并最终导致烧毁。

压盘表面E形石墨是在铸造过程中,工艺控制不当所造成,应从浇注温度、孕育处理浇冒口工艺等方面着手,减少或杜绝E形石墨组织的含量;同时,应加强压盘的刚性或修改压盘增强凸台处的倒角减小由变形带来的应力。

4 结论

1.压盘断裂是由背面增强凸台倒角处,过载萌生裂纹,裂纹扩展最终导致断裂;

2.压盘材料组织未发生变化,离合器工作温度未超过压盘材料临界温度;

3.压盘边缘为E形石墨组织,造成了边缘处机械性能的下降,在高温和高载工况下, 造成过载,萌生裂纹。

参考文献:

[1]哈胜男,任颂赞.石墨形态与汽车离合器失效断裂[J].铸造工程,2011(4):13-16.

[2]阮建刚.改善离合器壓盘金相组织和性能的措施[J].铸造,2000(7):428-430.

[3]查理R.布鲁克斯,阿肖克.考霍莱等著.工程材料的失效分析[M].北京:机械工业出版社,2003.

[4]Friedrich Karl Naumann.Failure analysis case histories and methodology[M].American society for metals,1983.