石墨烯复合碳纳米管添加量对锂离子电池性能的影响

2020-04-20李晓俊张金华倪江秀王金龙

李晓俊,张金华,郑 刚,汪 伟,倪江秀,王金龙

(合肥国轩高科动力能源有限公司,合肥 230010)

0 引 言

磷酸铁锂锂离子电池被广泛用于电动汽车动力电源领域,其中动力电池的内阻对电动汽车在运行时的充放电过程、循环寿命有较大影响,而磷酸铁锂自身导电性能差[1],为了能在磷酸铁锂锂离子电池中提供优良电子移动的通道,在活性物质之间、活性物质与集流体之间收集微电流,减小电极的接触电阻,电池制作时添加导电助剂[2-4]加速电子的移动速率是非常重要的,此外合理比例的导电剂也可以提高极片加工性,促进电解液对极片的浸润,有效提高锂离子在电极材料中的迁移速率[5-6],降低极化。

锂离子电池正极导电添加剂已经从初始的炭黑(SP)等传统导电剂,发展到现今的高级导电剂碳纳米管(CNT)、石墨烯(GN)等,并已得到广泛的应用,然而各自存在各自的优缺点:导电炭黑属初级粒子属于零维球体[7-10],与正极颗粒间为点对点接触且导电系数低,搭建导电网络需求导电剂量较大,不利提高电池能量密度。碳纳米管属一维材料,与正极材料间为点与线的接触,导电系数高,添加少量即可满足电性能要求,但其与炭黑相比极片膨胀率大,不易分散[11-13]。石墨烯为二维材料,与正极材料间为点与面的接触,扩大了正极材料与导电剂的接触,易搭建导电网络,能有效的减小极片内阻,但是其具有较强的范德华力,易团聚、分散困难[14-17]。目前,导电剂主要以多元混合使用为主,主要以导电炭黑、石墨烯、碳纳米管在与正极材料间构筑“点、线、面”三维协同输运的导电网络[18]。但在实际生产中,选用合适的导电剂配方、用量及合理的工艺参数对获得相对低的电池阻抗、较高的放电容量和良好的循环性能是非常重要的。

1 实 验

1.1 原料及仪器

石墨烯复合碳纳米管导电剂(GN∶CNT=3∶7)(青岛产),SUPPER P LI,碳包覆磷酸铁锂(LiFePO4/C)正极材料(合肥国轩材料有限公司,>99.9%),PVDF(HSV900,法国阿科玛),NMP(电池级,山东长信),隔膜(上海恩捷,14PE),电解液(1 mol/L LiPF6EC/DMC(1∶1),GSLX-1,杉杉新材料(衢州)有限公司),锂铜复合带(江苏产),自转公转搅拌机THINKY MIXER(ARE-310日新基公司),电动封口机(深圳市铭瑞祥科技有限公司),真空干燥箱(DZF-6021,上海精密实验设备有限公司),精密电子天平(FA1104,上海舜宇恒平科学仪器有限公司),手套箱(MIKROUNA),自动膜厚涂覆机(AFA-III,合肥科晶材料技术有限公司),电动辊压机(MR100B,合肥科晶材料技术有限公司)。

1.2 制 备

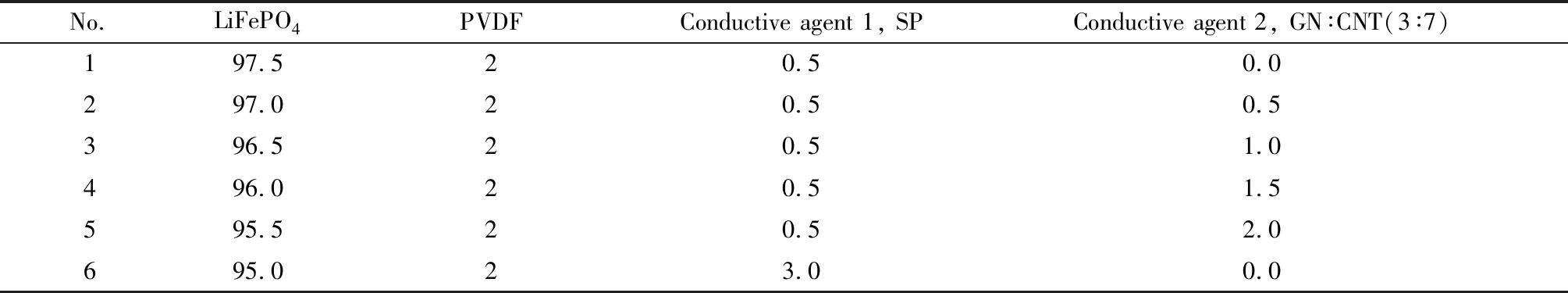

如表1所示,试验设计表中试验1~5包含5种不同石墨烯复合碳纳米管导电剂含量所得到的正极配方,试验6为对比试验。经合浆、涂布后分别取样测试正极片的外观形貌、辊压后极片电阻率;负极采用锂铜复合带与上述6种制备的正极片组装成40 mm×50 mm的单片软包锂离子电池,并对其电化学性能进行研究。

表1 试验设计Table 1 Design of experiment /wt%

1.3 表征与测试分析

采用场发射电子显微镜(FEI-SEM)和四探针膜片电阻率仪测试制得的极片表面形貌和极片电阻率;采用电化学工作站进行EIS分析以及采用高性能电池检测系统对表1中试验组装成软包电池进行电池循环、倍率性能测试分析。

2 结果与讨论

2.1 正极片电阻率变化分析

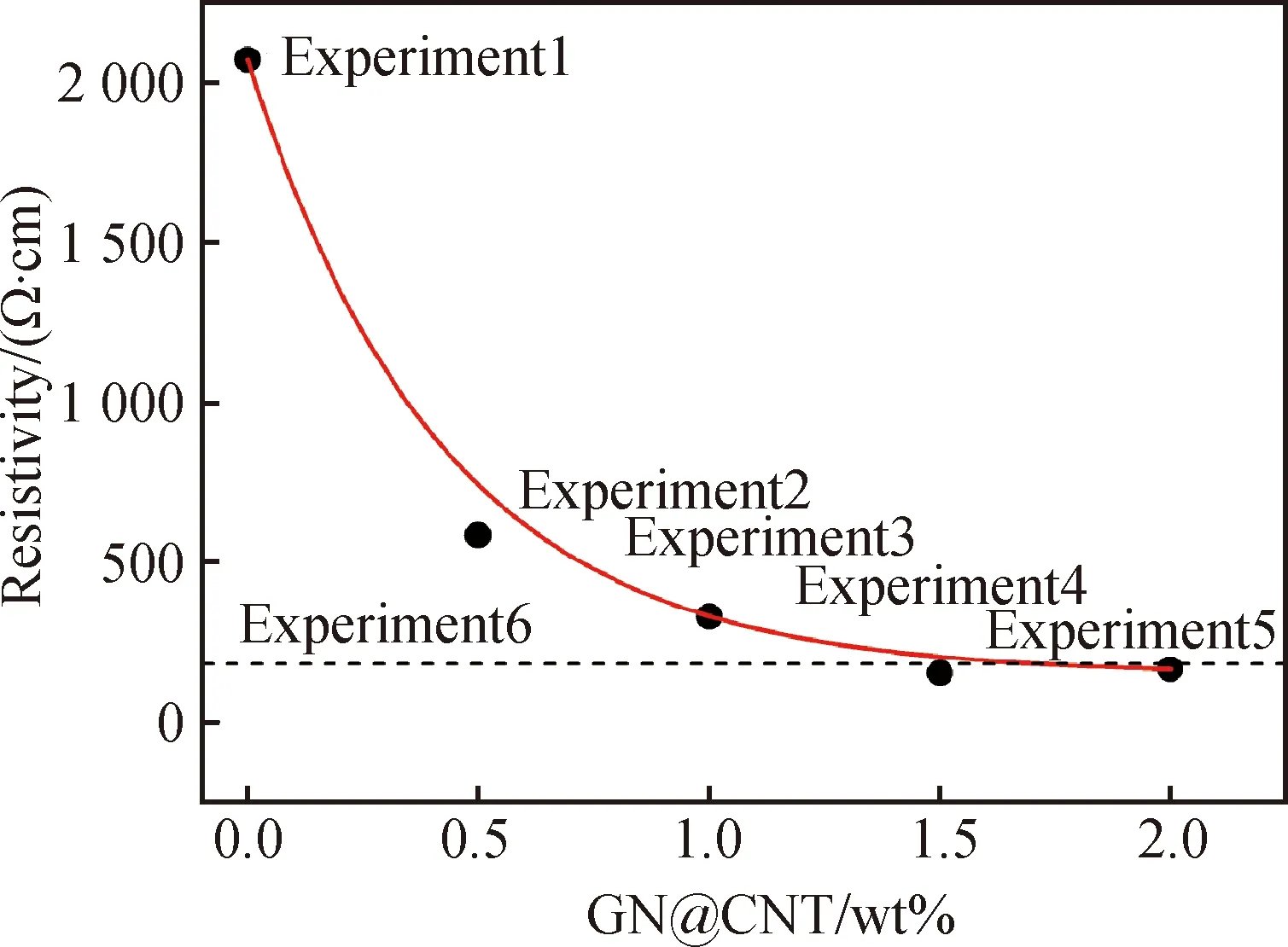

图1 渗透曲线Fig.1 Resistivity performance curve

从渗透曲线图1得到导电剂添加量与极片电阻率的关系图。可以看出在导电剂1为0.5wt%SP条件下,随着导电剂2添加量的增加极片电阻率先显著降低,石墨烯、碳纳米管的加入能有效降低正极片的电阻率,当导电剂2添加量达到1.0wt%后,电阻率变小趋势减缓,甚至不变。随着导电成分的加入,体系电阻率随着导电网络的连续而变小,直至形成连续的导电网络后,体系的电阻率不变或下降缓慢。

2.2 正极片表面形貌

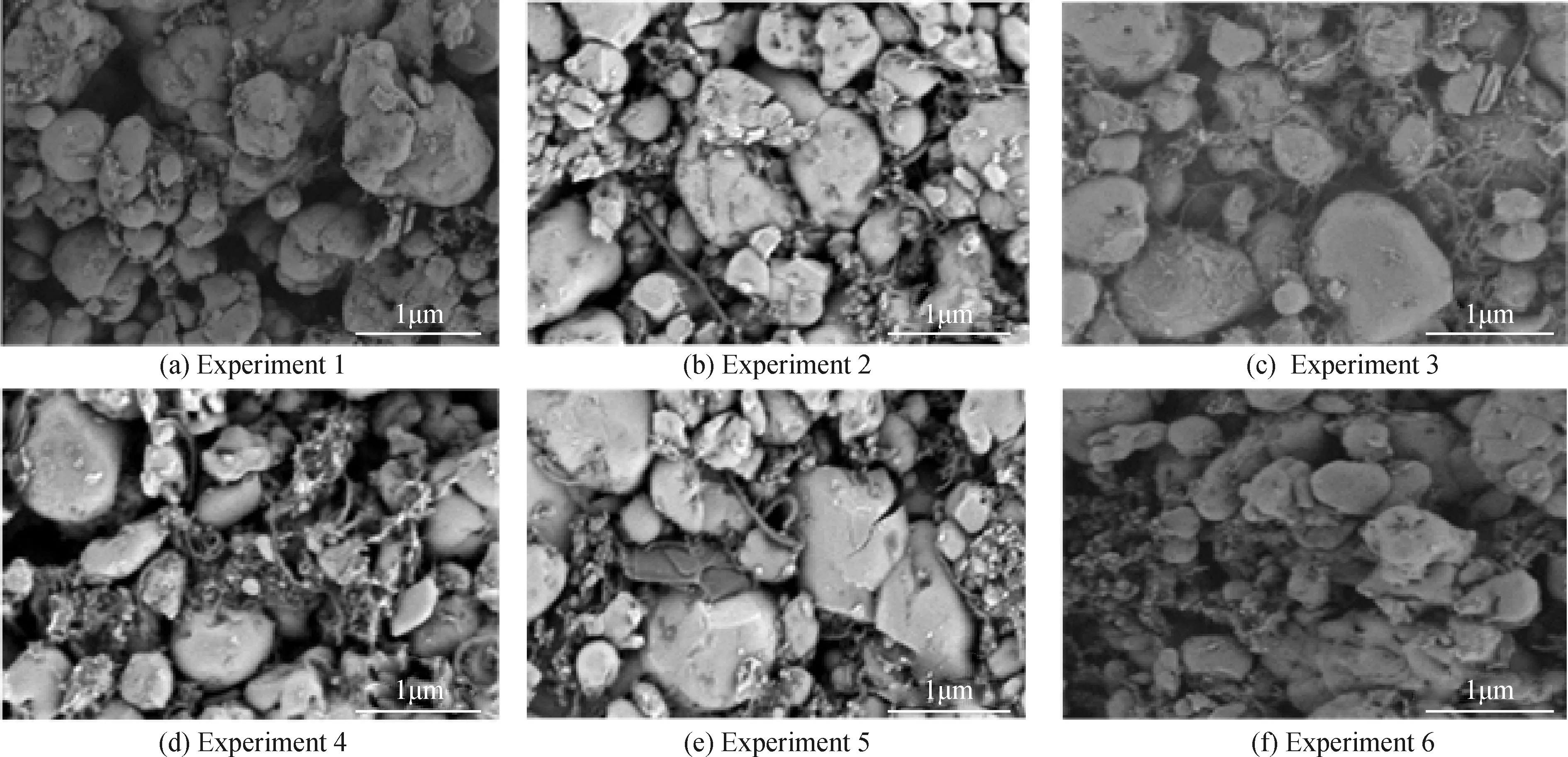

根据图2极片的SEM照片可以看出试验1、2、3、4、6中SP、碳纳米管、石墨烯分散均匀,同时制浆涂布过程没有发生异常。试验1中0.5wt%SP分散较为稀疏,未构建连续的导电网络;添加石墨烯和碳纳米管符合浆料的极片分布均匀、连续;同时也可以看出试验5中导电剂中也存在片径较大的石墨微片,推测在合浆制片中石墨烯微片发生团聚。

图2 正极片SEM照片

Fig.2 SEM images of cathode plates

2.3 交流阻抗EIS分析

图3 不同导电剂含量电池的电化学阻抗谱Fig.3 EIS spectra of batteries with different conductive agent content

由图3交流阻抗谱EIS可以看出,在表1中的试验设计下,在导电剂1均为0.5wt%SP下,随着导电剂2即石墨烯复合碳纳米管添加量的增加,整体阻抗先减小后增大。导电剂2添加量具体表现为:添加量为0wt%时,RCT为0.702 9 Ω;当添加量为0.5wt%时,RCT为0.587 Ω;当添加量为1.0wt%,RCT为0.365 Ω。当添加量达到1.5wt%及以上时,电荷转移阻抗RCT反而变大,当添加量为1.5wt%时,RCT为0.612 Ω,当添加量为2.0wt%时,RCT为0.6 Ω。由于石墨烯的比表面积为2 000 m2/g,是SP比表面积的30倍,当这种导电剂加入极片,一方面,石墨烯、碳纳米管与炭黑、活性物质搭建“点、线、面”三维导电网络,能有效减少导电剂的使用量,增加活性物质的量,并降低电池内阻,提高电池能量密度;另一方面,石墨烯、碳纳米管的加入会使电极表面变得粗糙,对电极表层吸附层产生影响以及溶液导电性引起的弥散效应等,导致石墨烯复合碳纳米管在电池中需要吸收更多电解液浸润和消耗更多的锂离子形成SEI膜,且石墨烯本身的六元环结构能阻碍锂离子的传输。上述结果显示在导电剂1为0.5wt%SP添加量条件下,石墨烯复合碳纳米管的最优添加量为1.0wt%,能获得更低的电极阻抗,同时推测出,石墨烯复合碳纳米管导电剂添加量少无法提供足够的离子电子交换位点,过量则会阻碍锂离子在电解液中的传输。

2.4 电性能分析

2.4.1 循环性能

图4为循环性能图,在常温25 ℃下,1 C充放电流密度下,放电比容量分别为:试验1为134.1 mAh/g、试验2为135.7 mAh/g、试验3为138.2 mAh/g、试验4为138.1 mAh/g、试验5为136.7 mAh/g、试验6为136.1 mAh/g。其中试验1和试验2在320周左右放电比容量有明显“跳水”现象,可能原因是添加0.5wt%SP的导电体系电池,经过循环后导电网络破坏严重,无法提供有效的电子传导;而试验3(0.5wt%SP+1.0wt%GN@CNT)有着最高的放电比容量,且循环400周后,放电容量保持率为95.3%。

图4 不同导电剂含量样品的循环曲线

Fig.4 Cycle curves of samples with different conductive agent content

图5 不同导电剂含量样品的倍率性能图

Fig.5 Rate capability of samples with different conductive agent content

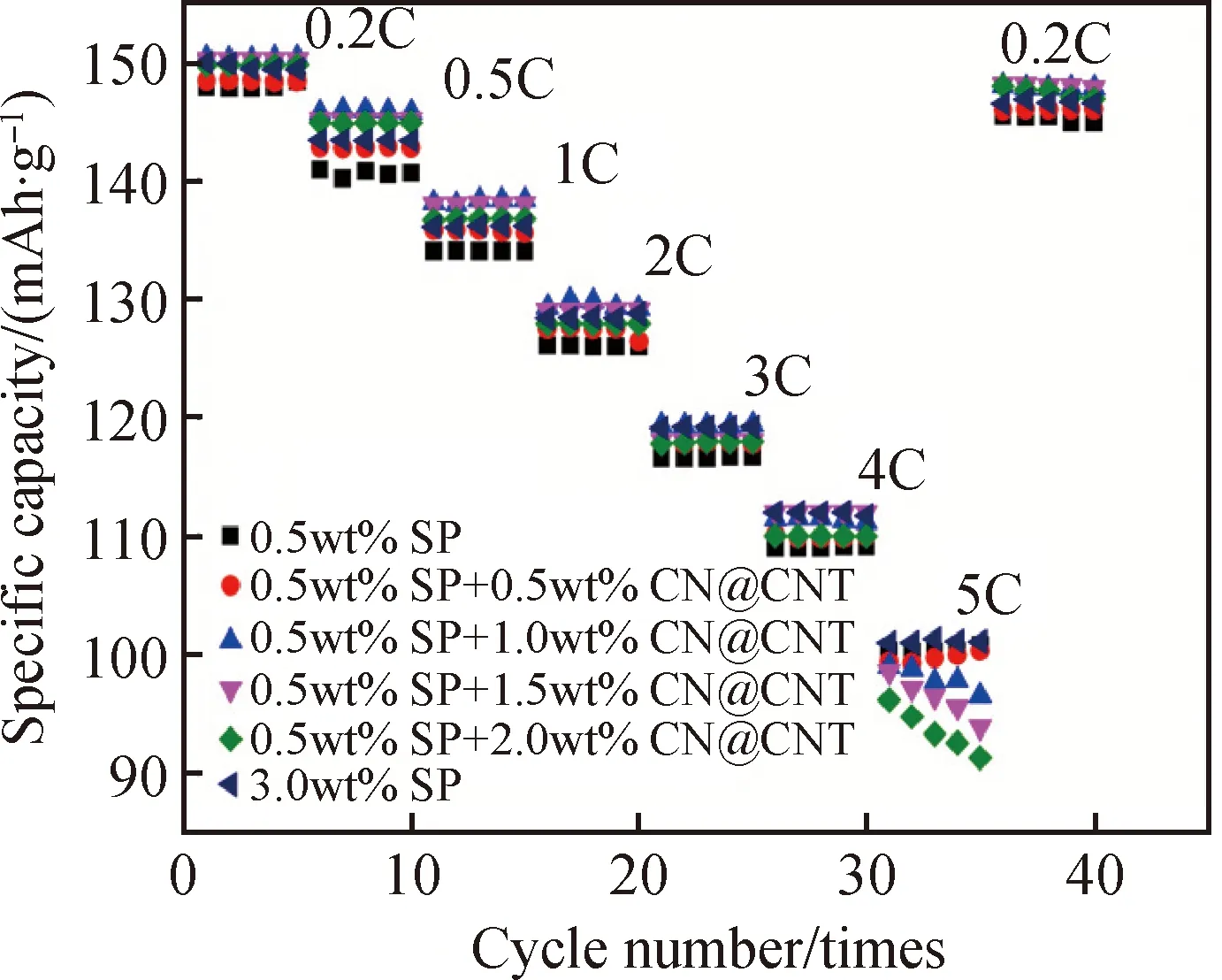

2.4.2 倍率性能

从倍率性能图5上看,0.2 C电流密度下五组试验放电比容量相差不大,0.5 C到5 C放电比容量开始出现较大变化。1 C、2 C电流密度下可以看出, 试验1、试验5配比电池容量相对有所衰减,试验1容量下降是因为导电剂量不足无法快速转移电子。试验5、试验4配比电池尤为明显,原因可能是小倍率下,导电剂对电池化学阻抗影响较小,体系仍以电子电导率为主,石墨烯、碳纳米管等高端导电剂在导电性上占据优势,而在大倍率下,特别是3 C及以上,石墨烯片层结构锂离子传输阻碍较为明显,化学阻抗影响占主导,过多的石墨烯反而增大体系阻抗不利于离子传输。而试验3在0.5wt%SP和1.0wt%石墨烯复合碳纳米管导电剂(即GN∶CNT=3∶7)的导电剂配方下电池倍率性能相对较优,其5 C放电比容量是0.5 C的71.4%。

3 结 论

通过研究了石墨烯复合碳纳米管导电剂添加量对锂离子电池性能的影响,得到的结果如下:

(1)从SEM照片上可知所制备的添加石墨烯复合碳纳米管导电剂的极片活性物质与导电剂分布相对均一、无明显团聚现象。

(2)随着石墨烯复合碳纳米管导电剂的加入,能有效的降低极片的膜片电阻率,当石墨烯复合碳纳米管导电剂增加到一定量(1.0wt%)时,电阻率变化减缓甚至不变,EIS结果表明,在0.5wt%SP添加量基础上,石墨烯复合碳纳米管的最优添加量为1.0wt%,能获得相对较低的电极阻抗。

(3)电性能上,0.5wt%SP和1.0wt%石墨烯复合碳纳米管(即GN∶CNT=3∶7)的导电剂配方的电池性能较为优异,在1 C电流密度下放电容量最高,为138.2 mAh/g,且在此基础上循环400周后,放电容量保持率为95.3%;该配方电池的倍率性能也相对较优,其5 C放电比容量是0.5 C的71.4%,该导电剂配方有着相对较小的电池阻抗。

综上所述,尽管导电剂在电池体系中所占的分量较少,但其发挥的作用不容忽视,如:可以改善电池容量发挥、循环、倍率性能等,现今高端导电剂已被广泛使用,可以在一定程度上降低导电剂的使用量,提高电池的能量密度。而多元导电剂混合使用将是未来导电剂降低使用量,提高能量密度开发的主要方向。