冻融环境下CFRP-粘土砖抗剪性能试验研究

2020-04-20郭乐乐靳文强张家玮赵建昌

郭乐乐,靳文强,2,张家玮,王 琦,赵建昌,2

(1.兰州交通大学土木工程学院,兰州 730070;2.兰州交通大学道桥工程灾害防治技术国家地方联合工程实验室, 兰州 730070;3.中国铁路设计集团有限公司,天津 300142)

0 引 言

碳纤维增强复合材料(CFRP)由于具有重量轻、体积小、耐腐蚀性能好等优点,不仅被用于混凝土的加固,也被广泛应用于砌体结构、木结构以及钢结构的加固。然而,目前国内外对CFRP加固结构的研究主要围绕混凝土结构开展,只有少数的试验研究[1-4]涉及砌体结构,对于CFRP加固粘土砖砌体结构在恶劣环境下耐久性问题的研究更为鲜少[5-6]。因此,十分有必要对CFRP加固粘土砖砌体结构的耐久性能进行研究。

冻融作用对建筑结构有严重的威胁。冻融可以使服役于寒冷地区的建筑结构受到不同程度的侵蚀,在影响建筑的外观的同时,会加速结构老化的进程,降低结构的安全性,给国民经济带来损失,也会对使用CFRP加固砌体结构的效果产生影响。因而在采用CFRP对砌体结构进行加固时,必须同时考虑冻融循环对CFRP加固砌体结构的影响。CFRP与砌体材料的粘结性能是影响外贴CFRP加固粘土砖砌体结构的主要因素之一。在现有研究中对CFRP加固粘土砖砌体结构的抗冻融性能研究甚少的背景下,本文结合冻融对CFRP-混凝土界面性能影响方面的研究成果[7-9],参照GB/T 2542—2012《砌墙砖试验方法》[10],通过加速冻融试验,利用单剪试验,研究了CFRP-烧结粘土砖界面粘结性能退化规律,为冻融环境下使用CFRP加固粘土砖砌体结构提供参考和依据。

1 实 验

1.1 试验材料

试验材料包括烧结粘土砖、碳纤维布和粘结树脂。烧结粘土砖采用的是从既有建筑拆除的、表面平整、无明显裂纹并且边角完整的粘土红砖,其大小尺寸平均值为235 mm×115 mm×55 mm。经测定这些粘土砖的抗压强度平均值为9.28 MPa,吸水率约为17.58%,平均密度约为1 700 kg/m3。试验采用的碳纤维布和粘结树脂均由上海生产,其性能分别见表1和表2。

表1 碳纤维布主要性能参数Table 1 Main properties of carbon fiber reinforced polymer(CFRP)

表2 粘结树脂主要性能参数Table 2 Main properties of impregnation resin

1.2 试件制作

制作三种试件:粘贴了碳纤维布的粘土砖、未粘贴碳纤维布的粘土砖以及碳纤维片材。粘贴了碳纤维布的粘土砖为主要试件,未粘贴碳纤维布的粘土砖试件和碳纤维片材试件主要是测试冻融对材料本身的影响。

制作主试件30个,分为6组,每组5块。按照标准方法对粘土砖打磨光滑,按照规范程序刷胶、贴布和养护[11]。碳纤维布的宽度为50 mm,粘结长度为80 mm,在加载端预留30 mm非粘结区以防止端部边界效应[12]。

图1 应变片的粘贴位置示意图Fig.1 Schematic diagram of the pasted position of strain gauge

试验用应变片为箔式应变片,在粘贴长度范围内沿CFRP布中线布置,在加载端悬空段10 m处贴一应变片,用于测量非粘结段CFRP布内的应变。考虑自由端的应变变化比较复杂,粘结应力较小,应变片在自由端加密布置,如图1所示。

按照标准方法同时制作了未粘贴碳纤维布的粘土砖试件30个,共分为6组,每组5个,每一组试件作为对比试件随同主试件进行相同次数的冻融循环。为测量碳纤维片材的抗拉强度、弹性模量、伸长率等参数随冻融循环次数变化的规律,按照GB/T 21490—2008《结构加固修复用碳纤维片材》[13]制作了碳纤维布试件,与主试件进行相对应的冻融次数循环试验。

1.3 试验环境及加载装置

冻融循环试验参照GB/T 2542—2012《砌墙砖试验方法》[10]中关于冻融试验的方法进行。冻融试验在试验箱内完成,每次冷冻时间是3 h,融化3 h,控制低温(-17±2) ℃,高温(15±2) ℃。试验中冻融循环次数分别取0次、20次、40次、60次和80次。

通过对以前学者设计试验装置的优缺点综合考虑[14-16],自制了一套操作简单、传力合理的单剪粘结试验装置,如图2所示。

图2 单剪粘结试验装置Fig.2 Single shear test device

采用济南恒思盛大仪器有限公司生产的WDW-50微机控制电子万能试验机进行加载,通过电脑控制加载速度,由荷载传感器输出CFRP与粘土砖的粘结荷载,CFRP的应变数据通过DH3816静态应变测试系统采集。

2 结果与讨论

由于粘土砖材料的不均匀性,试验设备、试验技术以及粘土砖受侵蚀程度存在差异等众多原因,试验结果准确程度将受到一定程度的影响。故在完成的30个粘土砖试件单剪试验中选取了20个试验结果比较理想的试件进行分析。

2.1 试验结果

冻融循环作用下CFRP-粘土砖粘结性能影响情况如表3所示。试件编号分别为sj-n,n为循环次数。表中给出不同循环次数下的平均破坏荷载并换算出平均粘结应力。

表3 粘结性能试验结果Table 3 Results of bond test

2.2 试验结果分析

2.2.1 材料性能变化

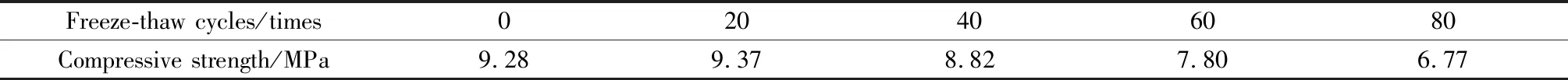

为了准确分析冻融循环作用对CFRP-粘土砖界面粘结性能的影响,试验首先测试了冻融循环对粘土砖、CFRP材料的影响。表4给出了不同冻融循环次数对粘土砖强度的影响情况,在不同冻融循环作用下,粘土砖抗压强度在经历20次循环后略有上升,之后随冻融循环次数增大快速下降。

表4 冻融环境对烧结粘土砖强度的影响Table 4 Effects of freeze-thaw environment on brick strength

2.2.2 未经冻融情况下粘土砖与CFRP的粘结性能

通过观察统计,试验中试件破坏主要有4种情况。第一种情况为粘土砖发生剪切破坏,其破坏特征为CFRP片材拉下一层砖块,严重者可以拉下大块砖体,粘土砖表面出现裂缝,严重时砖体断裂,如图3(a)所示。第二种情况为树脂胶与粘土砖的界面粘结破坏,破坏特征为CFRP片材上粘有零散混凝土颗粒,粘土砖表面平整,如图3(b)所示。第三种情况为纤维布与砖体粘结尚未破坏的情况下粘土砖被直接拉断。第四种情况为纤维布被直接拉断。第三、四种情况为异常破坏,不再讨论,本文只探讨前两种情况。

冻融循环0次、20次的试件,其破坏均发生在粘土砖层,均为剪切破坏。冻融循环40次的试件中多数破坏为胶层与粘土砖界面之间的粘结破坏,但CFRP片材上零散的部位已经露出胶层,粘土砖表面裂缝浅而稀少,而少量试件仍发生剪切破坏,冻融循环60次、80次的试件均发生粘结破坏;说明在40次冻融作用下胶层-粘土砖粘结性能受冻融影响开始退化,破坏方式开始由剪切破坏变为粘结破坏。可以得出结论,随着冻融次数的增加,CFRP-粘土砖界面粘结性能发生快速退化,导致破坏方式由粘土砖层的剪切破坏逐渐变为CFRP与粘土砖界面的粘结破坏。

图3 试件的破坏形式

Fig.3 Failure form of specimen

2.3 冻融对CFRP-粘土砖界面粘结强度的影响

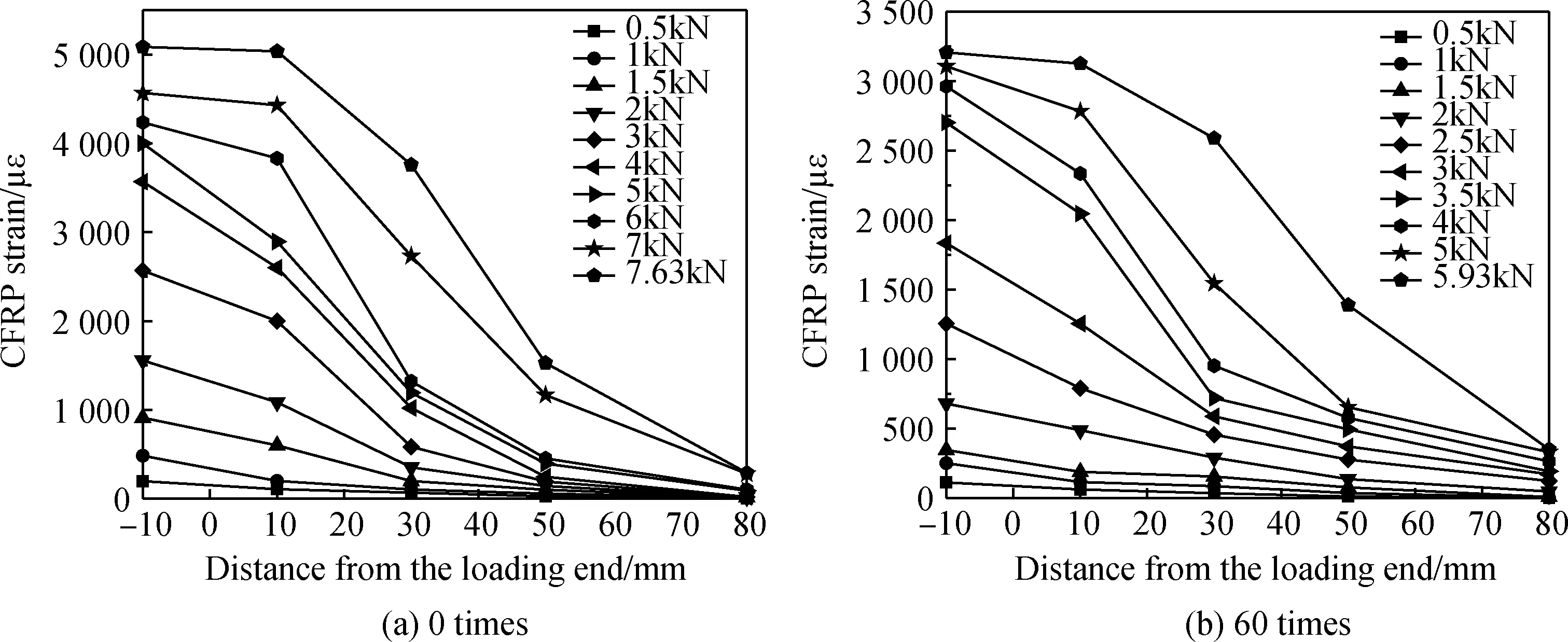

试验采用的是粘贴纤维布后进行冻融试验,因此粘土砖与CFRP之间的界面都受到冻融循环的作用。通过应变片测出CFRP布上的应变分布情况,通过观察发现,试验中不同循环次数下试件的应变变化规律相近,且随着冻融循环次数的增加,应变变化趋势更加明显。

图4为未经冻融循环和经历冻融循环60次的试件在逐级加载过程中各个应变测点的纤维应变值以及应变分布形状随荷载变化的增长规律。由图4可见纤维布的应变分布不均匀。在整个加载过程中,距离加载端较近范围内的纤维应变值较大,距离加载端较远区域的应变值逐渐减小。当距离加载端达到80 mm以上时应变趋近于零;同时随着荷载的增加,加载端附近区域应变增长较快,两测点间之间应变的斜率逐渐增大,当荷载增加到一定值时斜率趋近于0,而自由端区域的应变增长较慢,其斜率虽有增长但幅度不大。两测点间之间应变的斜率相同意味着加载端纤维产生剥离,荷载通过剩余粘结部分传递,当能量被耗尽时,试件宣告破坏。

图4 冻融0次和60次的试件在荷载逐级加载过程中CFRP应变分布规律

Fig.4 CFRP strain distribution of specimens with 0 and 60 times of freeze-thaw cycles during the step by step loading process

图5为不同冻融循环次数下的最大应变分布曲线。由图5可知,在极限荷载作用下,加载端区域的应变基本保持水平状态,粘结长度范围内测点的应变值随冻融次数的增加逐渐减小,说明随着冻融次数的增加,纤维布和粘土砖之间的粘结力在逐渐减小,在低应力状态下就开始剥离。

为了形象描述应变分布规律变化,采用非线性公式(1)[17]对0、40和80次的结果进行拟合,拟合结果与试验结果如图6所示。

(1)

式中:ε(x)为距加载端x处的应变值;x表示距自由端的距离;ε0,x0,α,β是根据已有数据通过拟合确定的参数。

图5 冻融循环0~80次应变分布曲线

Fig.5 0-80 times freeze-thaw cycles strain distribution curves

图6 0、40、80次冻融循环应变拟合曲线

Fig.6 0, 40, 80 times freeze-thaw cycles strain fitting curves

通过拟合结果可以看出,随着冻融次数的增加,无论是加载端和自由端,其应变水平段的长度均在增加,说明当达到极限荷载后,剥离区域的长度随着冻融循环的次数增而增加,有效的粘结区域向自由端方向平行移动,试件在冻融作用下,界面的粘结力在逐渐减小。可以看出,在冻融环境下CFRP-粘土砖界面粘结性能受冻融循环影响,且随着冻融次数的增加,界面粘结性能退化的速度越来越快。

2.4 界面荷载-滑移曲线

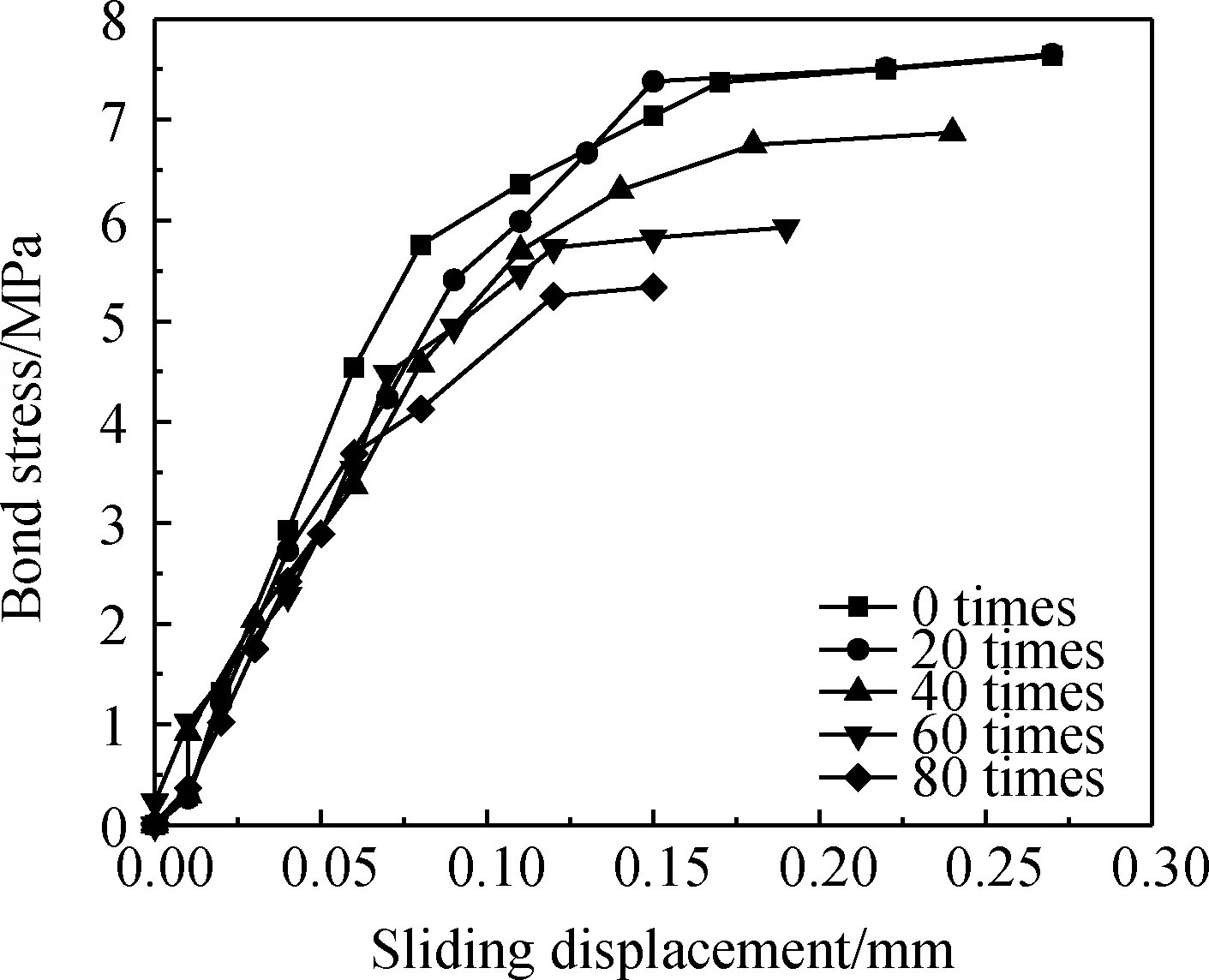

图7 冻融循环对粘结-滑移的影响Fig.7 Effect of freeze-thaw cycle on bond-slip

为得到CFRP-粘土砖界面的荷载-滑移曲线,利用差分法,结合公式(2)、(3)[18]及试验数据进行计算。

si+1=si+δi+1

(2)

(3)

式中:si+1、si分别表示第i+1和第i个点的滑移量;εi表示CFRP片材第i个测点的应变;δi+1、δi分别表示第i+1和第i个点的伸长量;li,i+1表示第i个测点与第i+1个测点之间的距离。

假定粘土砖与CFRP片材在自由端的相对滑移δ0=0,可以得出其他各点的荷载-滑移曲线。图7为距离加载端计算所得的荷载滑移曲线,由图可见,荷载滑移曲线在冻融初期性能没有明显退化,随着冻融循环次数继续增加,加载端的滑移在同一荷载下逐渐增大,而极限荷载呈下降趋势。可见,冻融循环对粘结性能是有影响的。

3 粘结强度退化模型

图7为通过试验得出的CFRP-粘土砖界面荷载滑移关系曲线。由图7可知,达到极限荷载时,CFRP-粘土砖粘结滑移曲线由上升段和水平段组成,呈现出明显的非线性特点。在上升段,加载初期刚度较大,刚度随着滑移的增大而减小,到最大剪应力时刚度下降为0;在水平段,在荷载不变的情况下,滑移还在继续增加,加载端粘结剪应力随着滑移的增大,逐步减小到0,剪应力向后传递。

研究表明[19],FRP-砖界面剥离承载力和粘结胶系数、FRP与粘土砖宽度之比、FRP的粘结长度(mm)、FRP的弹性模量(MPa)、FRP的厚度(mm)以及砖的抗压强度(MPa)等因素有关,如公式(4)所示。

(4)

式中,ks为粘结胶系数,取1.0;kw为CFRP与粘土砖宽度之比,取值为50/115=0.435;kl为待定常数,取值为2.2;lf为CFRP的粘结长度(mm);Ef为CFRP的弹性模量(MPa);tf为CFRP的厚度(mm);fb为砖的抗压强度(MPa)。

该表达式是在不考虑冻融作用的情况下推导获得的,而在冻融环境下,相关材料的力学性能随着冻融时间的延长而出现退化,该表达式不能准确表示CFRP-粘土砖界面的力学性能。为此引入冻融循环影响系数kd,给出一种考虑冻融循环作用下界面单剪强度预测模型。

(5)

图8 界面剥离承载力随冻融循环次数的变化曲线Fig.8 Change curve of interfacial peeling capacity with freeze-thaw cycles

为了更直观地反映粘结强度随冻融循环次数的变化情况,对不同循环下粘结强度的平均值以室温下对比组试件的粘结强度平均值做归一化处理,并按照公式(5)进行拟合,经拟合得到的冻融循环影响系数kd的表达式为:

kd=e-0.000 092x2+0.002 03x-0.008 68

(6)

式中:x为循环次数。

界面剥离承载力随冻融循环作用次数的变化曲线如图8所示。

从图8的曲线可以看出:经拟合得到的数值与试验值的相关系数约为0.995,预测模型计算值与试验值基本吻合,预测模型能较好的反映CFRP-粘土砖界面随冻融循环作用次数的退化规律。

4 结 论

(1)冻融循坏作用下,粘土砖的抗压强度出现先升后降的现象,随着冻融循环次数的增加,抗压强度受到的影响越来越显著。

(2)冻融循环对CFRP-粘土砖初始剥离荷载、极限荷载均有较大影响,其数值均随着冻融循环次数的增加而逐渐降低。

(3)冻融循环对CFRP-粘土砖界面性能造成显著的损伤,端部荷载滑移等参数均随着冻融循环次数的增加而逐渐降低。

(4)建立了冻融循环作用下CFRP-粘土砖界面荷载滑移退化模型,模型预测值与试验值吻合较好。