聚脲弹性体在爆炸防护中的研究进展

2020-04-20冯加和张刘成胡榕希

冯加和,董 奇,张刘成,杨 沙,胡榕希

(中国工程物理研究院化工材料研究所,四川 绵阳 621999)

1 引言

近年来,国内外爆炸恐怖活动时有发生,对人民的生命财产安全造成了严重威胁[1]。防爆抗冲击一直是军事研究领域的热点,军事装备对防护材料的抗爆性能和轻量化需求也越来越高。爆炸/冲击载荷与静态载荷和准静态载荷相比,是一种高强度、低脉宽的高频脉冲载荷,对防护结构的强度提出更高的要求[2-3]。一旦防护结构发生断裂破坏,在冲击波作用下,将产生大量的高速破片,造成更为严重的损失。然而目前大多数的防护结构采用混凝土和金属结构,对爆炸冲击波的防护作用有限,已不能满足时代发展的需求,进一步提高防护结构的抗冲击性能已刻不容缓[4]。

为此,国内外研究者不断开发和应用新材料用于提高现有及新设计防护结构的抗爆能力,为防护结构设计提供新思路,逐渐发现具有优异理化性能的新型材料——聚脲弹性体(以下简称聚脲)防爆抗冲击性能较好,在防护领域中的应用日渐广泛。20世纪80年代以来,人们开始关注泡沫材料和纤维复合材料的冲击防护性能,并对泡沫铝、聚氨酯泡沫塑料、纤维复合材料及组成的复合结构的动态力学性能进行了研究,探索了其在爆炸防护领域中的应用[5-9]。虽然上述材料及其复合结构的应用能够增加防护结构的抗爆炸/冲击性能(以下简称为抗爆性能),但其制造工艺复杂、施工周期长、应用成本高等缺点使得应用场景有限。20世纪80年代中期以来,随着高分子材料喷涂成型技术成熟,人们开始设想在防护结构表面直接喷涂高分子材料作为抗爆涂层,以达到增强防护结构抗爆能力的目的[10-11]。直到20世纪90年代,研究者们发现聚脲具有反应时间短、喷涂工艺简单、粘接力强、静/动态力学性能好等许多优异的性能,是一种优良的抗爆涂层材料,才开始并针对不同类型的防护结构开展研究[2,11]。

本文结合国内外聚脲在爆炸防护中的研究进展,梳理了聚脲的力学性能、聚脲在墙体、金属及复合材料等不同结构中的防护性能和聚脲的吸能机理三个方面的研究热点,指出了聚脲在爆炸防护领域应用的研究方向和发展趋势。

2 聚脲弹性体材料力学性能

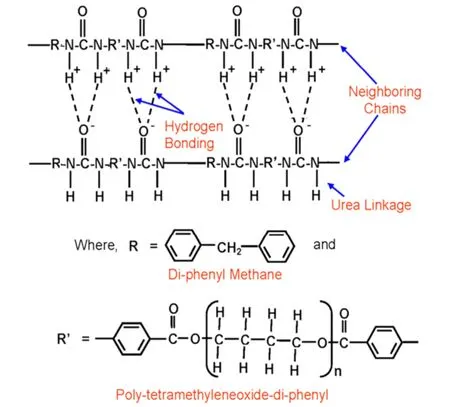

图1 聚脲分子结构图[13]Fig.1 A schematic of the simplified molecular-level structure of segmented polyurea[13]

聚脲是国外近年来刚刚兴起的一种新型环保材料,由异氰酸酯组分(R—N=C=O)和氨基化合物(R—NH2)反应而成,分子结构如图1所示[12-14]。聚脲化学性质稳定,理化性能优异,不仅可以通过调节异氰酸酯和氨基化合物的含量和种类,获得不同力学性能的聚脲弹性体,还可以在成型过程中加入纳米颗粒材料,获得力学性能更优异、阻燃性能更好的聚脲复合材料,在爆炸防护领域中的应用越来越广泛[15]。从图1中分子结构可以看出,聚脲是一种微相分离的嵌段高分子材料,由硬段和软段构成,通常硬段由氢键连接的强极性的含脲键(—NH—CO—NH—)链段和π型堆叠的芳香族链段组成,其玻璃态转化温度(Tg)在环境温度之上;软段由柔性较好的脂肪族链段组成,Tg在环境温度之下,通常低于-30℃。因此,在常温下聚脲是一种典型的微相分散的热塑性交联聚合物。显微结构显示,交联网状结构的硬段均匀分布在软段基体之中,如图 2 所示[14,16]。在合成聚脲时需要注意,离散相的形成不仅与Tg有关,还与软段的分子量相关,仅当软段的分子量超过特定阈值时,离散的硬段才会形成[17]。

图2 原子力显微镜下包含软段和硬段的聚脲微观结构图[16]Fig.2 A typical tapping-mode AFM phase image of polyurea showing its micro-segregated structure consisting of hard domains and a soft matrix[16]

图3 聚脲在动态加载下的应力-应变曲线[19-20]Fig.3 The dynamic compression and tension stress-strain behavior[19-20]

聚脲高度复杂的内部微结构使得聚脲在宏观上表现出优异的综合力学性能。在静态和准静态拉伸或压缩作用下,聚脲表现出超弹性材料的性质,拉伸强度高达28 MPa,断裂伸长率最高可达1000%,撕裂强度达44~105kN·m-1[18]。在动态加载下,聚脲的力学行为变得更加复杂,典型的应力-应变曲线如图3所示,主要表现为:(1)应力-应变曲线呈现非线性;(2)高度敏感的应变率效应和温度效应;(3)高度的压力相关性,这些性质均有利于聚脲防爆抗冲击性能的提高[11,19-20]。Barsoum R G[21]在其专著中详细总结了高分子弹性体的高应变率行为。研究表明,影响聚脲的力学性能因素众多,与其自身软硬段含量配比、加载速率、温度等多种因素相关。随着硬段的增加,聚脲由柔软的橡胶态向硬质的塑料态转变,聚脲的综合力学性能随着硬段含量的增加先增高后降低。Iqbal N等[22]在采用Hutsman公司的Surasec 2054异氰酸酯和JEFFAMINE D-230氨基化合物反应生成的聚脲研究硬段含量的影响时,发现当硬段含量在61%时聚脲综合力学性能最优,抗爆性能最好。Sarva S S[20]和 Yi J等[23]在研究聚脲和聚氨酯的率相关性时发现,在低应变率(~0.001 s-1)时聚脲表现出橡胶的力学行为,在高应变率(~5000 s-1)聚脲表现出皮革的力学行为。Grujicic M等[24]在研究弹体侵彻聚脲-铝板复合结构时发现聚脲弹性体在高速冲击下的力学响应与试验温度非常相关,在较高的温度下,聚脲呈现为橡胶态,在较低的温度下,聚脲转变为玻璃态。

聚脲的这些性质极大地加大了建立精确描述聚脲本构关系的难度,但这也是发展准确预测聚脲材料动态响应分析计算模型的基础。在进行准静态计算时,常常忽略聚脲微相分离材料的微观特性,将聚脲看作内部材质均匀、各相同性材料,采用Mooney-Rivlin(MR)模型可获得与实验符合很好的结果,描述不可压缩材料的MR本构方程如式(1)所示[25]。根据实际计算需要,式(1)可展开成具有2参数、5参数和9参数的本构方程,模型参数Cir可根据简单的单轴拉伸或压缩实验确定[25]。

式中,W为橡胶应变能密度函数;Cir为材料常数,I1为第一应变不变量;I2为第二应变不变量。

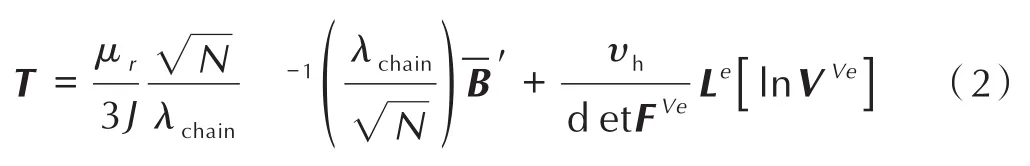

为进一步描述嵌段高分子材料微相分离特性,Qi H J等[26]在描述聚氨酯在低应变率下的循环压缩曲线时,将其本构方程分解为时间无关的超弹性平衡态和时间相关的粘弹-塑性的非平衡态的叠加,重点考虑了硬组分对应力-应变行为的影响,其本构关系如式(2)所示,其中第一项表示由软段基体的超弹性行为产生的应力,第二项表示由于离散相存在显现出粘弹-塑性而产生的应力。后续实验研究表明此模型可成功模拟聚氨酯材料的时间相关的非线性大变形与循环软化行为,该研究奠定了嵌段高分子材料本构模型的基础[26]。

式中,T表示柯西应力张量,MPa;μr=nkΘ,k为Boltzmann常数,J·K-1;Θ为绝对温度,K;n为单位体积内分子链数目;J=d et(FN),FN为软段基体引起的变形梯度,其中det()表示矩阵的行列式值;N为两交联分子间刚性联接数目为左柯西-格林张量;λchain为八链网络中每链的伸长率L()为朗之万函数;υh为硬组分的体积分率;Le为弹性模量张量;FVe为右伸长张量;VVe左伸长张量。

然而,上述本构关系均未体现出聚脲的应变率效应。为此,Amirkhizi A V等[27]进一步从材料的非线性粘弹性行为中分离出体积热弹性响应,结合时间-温度等效机制与压力效应,建立起基于时间、压力、应变率相关的非线性粘弹性本构模型,其本构方程如式(3)所示,该模型能描述有限应变率范围内的实验结果。此后,Jiao T[28]和 Sayed El T M 等[29]在 Qi H J[26]的基础上发展了适用于不同应变率的本构方程。Guo H等[30-31]先后分析了聚脲在-40~20 ℃温度范围0.001~12000 s-1应变率范围内压缩曲线,建立起聚脲的三维热-粘-超弹性本构方程。其中以LiC等[32]提出的聚脲超粘弹性本构模型应用最为广泛,该模型由低应变率下的超弹性本构模型(式(4))和高应变率下的非线性粘弹性本构模型(式(5))两部分组成,把式(4)和式(5)结合起来可得到材料的超粘弹性应力代利辉等[33]结合动态拉伸试验数据指出当应变小于0.25时,超弹性模型更符合材料的应力-应变行为,当应变在0.3~0.45变化时,粘弹性模型对试验数据更为吻合。基于与试验结果比较发现,粘弹-超弹性模型在大范围的高应变率下与试验数据吻合较好[32]。

式中,λu=1+εu,εu为工程应变;I2为第二应变不变量;为伸长率;αi,ui,A1和A2为模型参数,可通过低应变率下的应力应变数据拟合获得。

上述本构方程虽然可以描述聚脲的应变率效应,但是其形式复杂,模型参数众多,对于工程应用来说过于复杂。为此,Mohotti D等[34]在MR模型基础上,引入应变率效应,建立RDMR(Rate Dependent Mooney-Rivlin)模型,获得可描述在中等应变率(>400 s-1)下聚脲的应力-应变行为,RDMR本构方程如式(6)所示。后续,Wang H等[35]对RDMR模型进行修正,本构方程如式(7)所示,将其应用范围扩展到高应变率(~7200 s-1)。商用软件如LS-DYNA和ANSYS中包含成熟的MR模型代码,应用RDMR模型[34]和 Wang H等[35]提出的模型只需稍加改进,即可实现含聚脲复合防护结构的有限元数值模拟计算。

通过上述研究者的努力,对聚脲的力学性能有了初步的认识,但对于复杂应力条件下的结果不是很好,要获得更精确、广泛适用的结果,不仅需要进一步综合研究聚脲在多轴、多因素(包括应变率、压力、温度等)加载下的动态响应机理与失效模式,还需要获得材料组分对聚脲力学性能的影响。目前,已有研究表明,聚脲的力学行为主要与其软硬段配比相关[22,36]。因此,后续可进一步建立基于软硬段含量配比的聚脲本构关系以解决聚脲成分多样性问题。

3 聚脲弹性体在爆炸/冲击防护中的应用

3.1 聚脲弹性体对墙体结构的防护作用

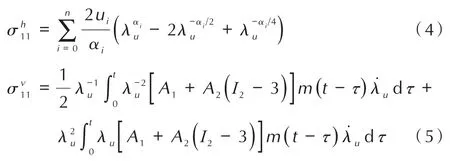

在没有加固的情况下,混凝土砌体墙结构脆性大,抗弯强度低,基本不能吸收应变能,一旦遇到恐怖袭击,后果极其严重。为此,美国空军实验室(Air Force Research Laboratory,AFRL)从1995年开始选择使用碳纤维和芳纶纤维试验增强混凝土砌体墙的抗爆性能,但纤维复合材料生产成本高、施工程序复杂,不利于大面积使用[37]。从1999年开始,AFRL开始探索采用聚合物材料对砌体墙加固的可行性。在进行这项研究时,AFRL将选择的21种聚合物按成型工艺分为挤压成型、喷涂成型和刷涂成型三类,从化学性质、力学性能、燃烧性能等多个方面综合进行评估,筛选出最适合的砌体墙修复材料是聚脲[37]。2001年,AFRL进行了多达12次爆炸试验,以评估聚脲在爆炸冲击下对墙体加固的有效性。实验发现,在砌体墙背爆面(冲击波直接作用的墙面为迎爆面,墙的另一面为背爆面)喷涂一层聚脲时,能够有效增强砌体墙的抗爆性能,试验结果如图4所示。AFRL在研究中还发现聚脲层位置对结构抗爆性能的影响较大,相对于在墙体背爆面涂覆6.4 mm厚聚脲来说,分别在墙体迎爆面和背爆面涂覆3.2 mm厚的聚脲弹性体具有更好的抗爆效果[38]。后来蔡桂杰等[1]发现,聚脲涂覆混凝土墙体的迎爆面和背爆面均能起到增强抗爆性能的效果,但背爆面效果优于迎爆面。当涂覆背爆面时,聚脲层在3~9 mm厚度变化时增强效应随厚度增加而增强[1]。近年来,在 Iqbal N等[22]在实验中发现当聚脲层位于背爆面时,随着聚脲层增加,混凝土/聚脲复合结构的抗爆性能越好。Davidson J S[39]和 Moradi L G等[40]在 AFRL的基础上进一步研究了聚合物材料增强砌体墙在爆炸冲击作用下的失效机理时发现位于墙体背面的薄层聚合物能够有效地包覆墙体在爆炸作用下产生的致命破片,将墙体二次断裂的可能性降到最小。Davidson J S等[39]认为在增强抗爆性能方面,聚合物的延伸能力比强度更重要,优化聚合物与墙体之间的粘接强度、应变能吸收能力和聚合物与主体框架的重叠面积之间的平衡,可以得到更加有效的加固体系。由此可见,在采用聚脲进行墙体加固时,普遍认为聚脲位于背爆面优于迎爆面。

图4 聚脲涂层对墙体的抗爆性能影响[37]Fig.4 Comparison of failure of masonry wall with and without polyurea elastomer[37]

此后,陆续有不少学者针对聚脲及其复合结构增加墙体抗爆性能进行了研究。美国陆军工程大学的研究者分别采用1 mm厚的纤维复合材料、1 mm镀锌钢板和3.2 mm聚脲涂层置于墙体背爆面用于加固砌体墙。在试验的爆炸载荷下,尽管三种加固方式的墙体均发生了失效,但纤维复合材料和聚脲涂层加固的墙体能够保持更好的完整性,成功将破片和飞屑包覆在结构体内,避免屋内人员受伤[41]。韩国延世大学 Ha J H等[42]在采用置于背爆面的碳纤维板、聚脲涂层和碳纤维/聚脲复合材料板加强钢筋混凝土平板的试验中,通过测试最大位移、残余位移和计算能量吸收综合评估抗爆性能时发现采用三种材料加固后的墙体其最大位移分别减少了21.4%、15.7%和37.4%,能量吸收分别是未加强钢筋混凝土的1.0倍、1.15倍和1.6倍。综合来看,碳纤维/聚脲复合材料对钢筋混凝土的加强效应最好。

相对于试验研究,理论分析和数值计算可以以更低的成本、更高的效率获得更详细的参数,预测结构的动态响应与失效模式。Hoo Fatt M S等[43]受到AFRL试验的启发,首次将受爆炸冲击载荷的聚脲增强墙体简化成单自由度模型。理论分析发现,在砌体墙这种脆性结构中,爆炸产生的能量主要被墙体的弯曲变形和墙体内薄膜应力引起的形变吸收,聚脲涂层最大的作用是保持墙体的完整性,并指出造成这种结果的主要原因是在爆炸作用过程中,墙体的模量仅仅只有墙体初始模量的5%。这种基于弯曲应力和薄膜阻力的单自由度模型具有一定的使用局限性,当墙体的扰度为1~2倍墙体厚度时其计算结果较好。随着计算机技术和有限元软件的发展,使得采用计算机模拟防护结构在爆炸冲击下的动态响应与失效过程成为可能[43]。Ghaderi M 等[44]采用 ABQUS 软件对纤维层、聚脲涂层两种不同材料增强砌体墙抗爆性能进行数值模拟研究,结果显示聚脲涂层增强效果明显优于纤维层,聚脲涂层能够有效阻止墙体的垮塌与破片的飞散。当墙体两面喷涂15mm聚脲涂层时,相较于未涂覆聚脲的墙体其能承受的极限冲击载荷(墙体出现裂纹时的比例距离)提高了859%。虽然数值计算方法高效、廉价,但目前采用数值计算方法模拟爆炸冲击下聚脲高分子材料增强砌体墙还有很多难题需要解决,比如缺乏砖块在高应变率下的本构模型、砖块之间墙灰的粘接与分离、聚脲高分子材料与墙体之间的粘接效应等方面的基础研究。

3.2 聚脲弹性体对金属结构的防护作用

在金属结构防护领域,聚脲弹性体不仅可喷涂在普通民用防护结构表层起防腐耐磨功效,更重要的是可涂覆在装甲车辆、海军舰船等军用装备中起爆炸与冲击防护功能。为此,美国、澳大利亚的高校和国防机构对聚脲增强钢板抗冲击性能进行了大量的研究。早在2006年,加州理工大学Amini M R等[45-49]采用弹道和反向弹道两种冲击实验装置,进行了一系列针对聚脲涂层增强圆形钢板防护性能的冲击实验,系统研究了聚脲涂层处于不同位置的防护效果。实验表明当聚脲涂层位于钢板的背爆面(该种结构采用“钢板/聚脲”表示)时,有助于冲击能量的吸收和耗散,从而提升钢板的防护能力;然而,当聚脲涂层位于迎爆面(该种结构采用“聚脲/钢板”表示)时,反而会增强钢板的冲击和破坏,实验结果如图5所示。Amini M R指出造成这种原因主要是在聚脲/钢板结构中,聚脲涂层遭遇冲击波被压缩,其刚度可增加10~20倍,从而可以改善与钢板的阻抗匹配性,使得更多的能量传递到钢板上。赵鹏铎等[50]在采用钢板的塑性变形衡量聚脲涂层的抗爆效果时也发现背爆面效果优于迎爆面,这与Amini M R获得的结论一致,并进一步发现在平板试验中发现迎爆面聚脲涂层的存在可改变爆炸载荷下钢板的破坏形式。

图5 聚脲层位置对钢板抗冲击性能的影响[48]Fig.5 Influence of the position of polyurea layer on shock resistance of steel plate[48]

Amini M R等[48]的研究表明,采用聚脲涂层增强钢板抗爆能力时,聚脲层的位置对其影响较大。随后,陆续有研究者进行多种工况下聚脲增强钢板抗爆性能的研究,普遍认同聚脲涂层位于背爆面时能够增强钢板的抗爆性能,但对位于迎爆面时聚脲涂层的作用研究者们还未达成一致。Rotariu A[51]和赵鹏铎等[50]发现聚脲涂层位于迎爆面时显著减弱钢板的抗爆性能,且在相同面密度和比例距离下,减弱效果随着聚脲层厚度的增加而增加;Chen C C等[52]将聚脲-钢板复合结构扩展为钢板/聚脲、聚脲/钢板和聚脲/钢板/聚脲三种复合材料结构,通过数值模拟研究发现在相同面密度和爆炸载荷下,三种复合结构的抗爆性能没有明显区别,但聚脲/钢板复合结构传递到钢板的动能最小,钢板/聚脲复合结构传递到钢板的动能最大;甘云丹等[53]通过数值模拟和缩比试验研究发现在相同面密度下,聚脲/钢板结构的抗爆性能优于单层钢板,聚脲(0.5 cm)/钢板(2 cm)与单层钢板(2.06 cm)相比,抗爆性能提高了20%。不同研究者的研究条件和结果如表1所示,从表1可以看出,厚度比和比例距离的减少更有利于增加聚脲/钢板复合结构的抗爆性能[50-53]。Samiee A等[54]采用数值模拟冲击加载时同样发现,在相同面密度条件下,随着聚脲层厚度增加,聚脲层位于迎爆面的防护效果逐渐减弱,直到有增强破坏作用,但聚脲层位于背爆面时,聚脲层厚度变化对抗爆性能影响不大,且优于迎爆面。由此可见,对于聚脲-钢板双层复合防护结构来说,聚脲层位置的影响对防护结构抗爆性能的影响较大,总的来说,聚脲层位于背爆面的抗爆性能优于迎爆面。在聚脲层位置和复合结构面密度确定的情况下,聚脲与钢板的相对厚度将进一步影响复合结构的抗爆性能,并且存在一个最优厚度比使得复合结构在爆炸加载下的变形小。当然,影响聚脲-钢板复合结构的抗爆性能的影响因素众多,除去厚度比、比例距离外,还与冲击加载方式、聚脲涂层与钢板底层粘接强度等因素有关。代利辉等[33]发现在水下爆炸载荷作用下,聚脲/钢板复合结构的抗爆性能明显优于钢板/聚脲复合结构,这与上述试验结果明显不同;Ackland K[55]和代利辉[33]指出聚脲与基材之间的粘接强度对防护结构的抗爆性能影响较大,当粘接强度较小时,在爆炸冲击作用下,位于背爆面的聚脲涂层容易脱落并分解成碎片,造成二次伤害。

表1 不同研究者的试验条件与结果对比Table 1 Comparison of conditions and results of the different researchers

硬/软/硬的三明治夹芯结构是一种常见的轻质抗冲击结构。聚脲具有质量轻、抗冲击能力强的特点,根据复合结构设计的普遍认识,将其放置在两块钢板之间,可能具有较好的抗爆炸冲击效果。宋彬等[56]应用ANSYS/LS-DYNA有限元分析软件对无夹层、聚脲夹层和橡胶夹层的三种防爆罐在1.2 kg TNT爆炸载荷作用下的动态响应过程进行数值计算时发现,在相同的爆炸载荷下,无论变形或能量吸收方面,聚脲弹性体夹层防爆罐都优于无夹层和橡胶夹层防爆罐。王小伟等[57]在研究不同聚脲弹性体厚度对钢板/聚脲/钢板复合夹层结构抗爆性能影响分析时发现,当控制总厚度或总质量不变时,均存在最优值,其厚度比分别为1.4∶1.2∶1.4和 0.903∶3.5∶0.903,冲击波衰减率分别达到 85.6% 和 81.87%。翟文[58]和戴平仁等[59]通过数值计算结合试验研究发现聚脲作为夹层时,防护效果较好,具有承受二次抗爆轰的能力,在防护结构发生剪切破坏时,能有效抑制钢板的扩孔。上述表明聚脲是一种吸能效果很好的夹芯材料,通过合理的结构设计,可以获得轻质、高强的夹芯防护结构。

一般来说,爆炸事故经常伴随着高速破片的产生,这也对爆炸防护结构的设计提出了更高的要求,不仅要防护冲击波,还需要防护破片的侵彻。并且,目前已有一部分试验证明聚脲作为一种高应变率相关的粘弹性高分子材料,运用在金属结构中,对破片的侵彻也具有较好的防护作用[60-64]。在低速(~15 m·s-1)破片冲击下,聚脲-铝复合结构可避免破片侵彻,减少金属结构的塑性变形[60]。在高速(~1000 m·s-1)破片冲击下,聚脲-铝复合结构可降低破片侵彻金属靶板后的剩余速度,改变靶板侵彻失效模式,抑制靶板贯穿扩孔效应,单位面密度的聚脲材料减少剩余速度的贡献远远高于单位面密度的铝合金材料,且在不同的复合结构中存在一定的差异,如图6所示,图中根据复合结构中金属板厚度和数量不同将其分为A、B两组[61]。但是,根据目前研究情况来看,聚脲位置对破片侵彻防护效果的影响与冲击波防护效果的影响相比存在较大的差异,位于迎弹面的聚脲涂层有利于结构抗侵彻性能的提升,而位于背弹面的聚脲涂层有损于结构抗侵彻性能的提升,位于中间夹层的聚脲涂层抗侵彻性能最优异[61-62]。

图6 不同复合结构中单位面密度聚脲材料的对子弹速度的减少量[61]Fig.6 Velocity reduction per unit areal density of polyurea coating for configurations[61]

上述研究表明,采用聚脲涂层可以增强钢结构的抗爆性能,有效降低复合防护结构的变形。对于冲击波的防护,聚脲位于背爆面的抗爆效果较好;对于破片侵彻的防护,聚脲位于迎弹面的抗爆效果较好。当聚脲作为夹层时,钢板/聚脲/钢板复合结构具有更好的抗爆性能。此外,影响聚脲-钢板复合防护结构抗爆性能的因素还有厚度比、比例距离、冲击加载方式和界面粘接强度等影响,但目前的研究尚不构成体系,未完全揭示影响规律,难以形成指导性的设计方法与标准[65]。

3.3 聚脲弹性体对复合材料结构的防护作用

纤维复合材料质量轻、强度高,泡沫材料平台应力区域长,缓冲吸能效果好,将纤维复合材料作为面板,泡沫材料作为夹芯组成的三明治夹芯结构兼具两种材料的性能,具有很好的抗爆、抗冲击性能,在冲击防护领域得到广泛应用。近年来人们发现,在纤维复合材料泡沫夹芯结构中引入聚脲层能够进一步增强复合结构的抗爆能力。

早在2006年,Bahei-EI-Din Y A等[66]采用数值模拟的方法研究了传统和改进的两种三明治夹芯结构在爆炸载荷作用下的动态力学响应及能量吸收能力,结构如下图7所示。结果表明,相对于传统的三明治夹芯结构,增加聚脲夹层的改进型三明治夹芯结构在面板变形量、芯层泡沫破坏程度、能量吸收能力都得到了很大的提高。前面板最大变形量减少了30%,后面板最大变形量减少了18%,泡沫芯层变形量减少了80%,系统的最大动能减少了约43%。经过分析Bahei-EI-Din Y A等[66]指出聚脲夹层提高三明治夹芯结构抗爆性能的原因有两方面,一方面是聚脲有较强的应变率效应,在高速冲击下提高了整个芯层的刚度,另一方面是聚脲层通过非弹性变形吸收了大量的能量[65]。在后续采用等质量设计时,改进型的三明治夹芯结构同样具有更好的抗爆性能[67-68]。

图7 传统三明治复合结构和改进三明治复合结构截面[66]Fig.7 Cross-sections of conventional and modified designs of sandwich plates[66]

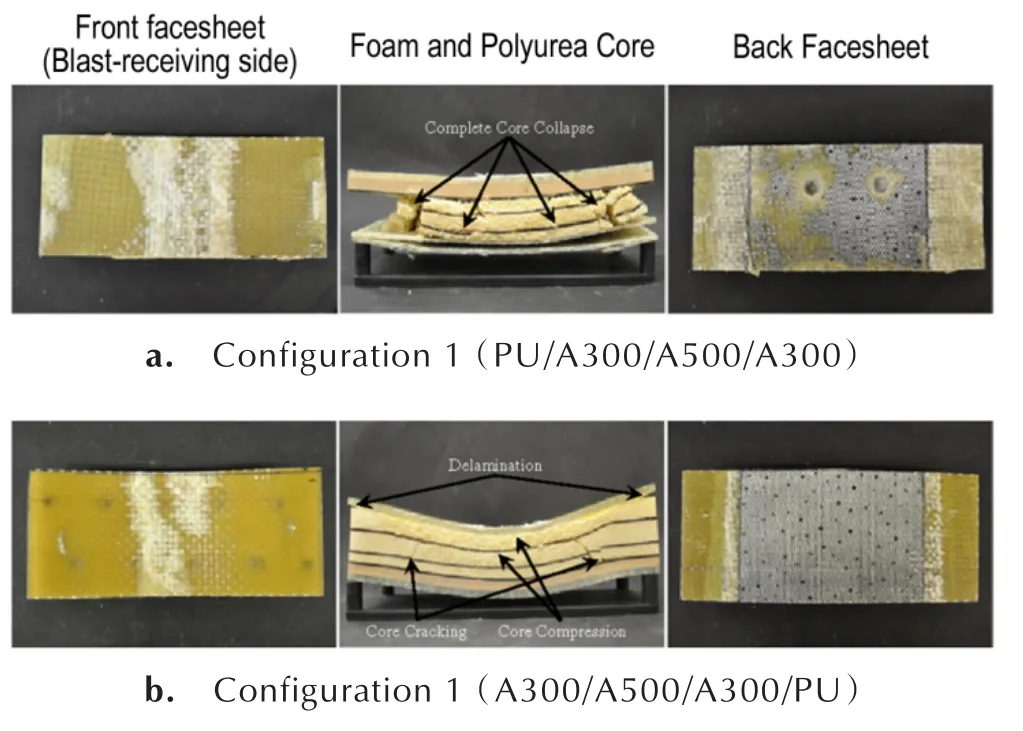

随后,Gardner N等[69]在美国海军项目的资助下研究聚脲夹层位置对泡沫夹芯纤维层合板抗冲击性能的影响。采用高速摄影、DIC测量技术等发现聚脲夹层的位置显著影响着泡沫芯层压缩、坍塌及界面分层的失效模式及失效时序。当聚脲层位于梯度泡沫和纤维背板之间时,有助于冲击能量的吸收和耗散,从而提高泡沫夹芯结构的抗冲击性能;当聚脲层位于梯度泡沫与纤维面板之间时,反而会增强泡沫夹芯结构的冲击与破坏,这与Amini M R[46]在钢结构防护中获得的结论较为一致,试验结果如图8所示[69]。Gardner N等[70]的试验研究工作较为系统,并进一步详细研究了上述复合结构中泡沫梯度对结构抗冲击性能的影响规律。

图8 不同复合结构在冲击作用下的破坏模式[69]Fig.8 Comparison of failure of different composite structures after being subjected to high intensity blast load[69]

2011年,Tekalur S A等[71]采用冲击管加载的方式评估了单层玻璃纤维/聚乙烯脂复合材料(EVE)、聚脲-玻璃纤维/聚乙烯脂复合材料层状复合结构(PU/EVE,EVE/PU)和聚脲-玻璃纤维/聚乙烯脂复合材料三明治夹芯复合结构(PU/EVE/PU,EVE/PU/EVE)的抗爆性能及破坏模式。发现相对于单层EVE板来说,复合结构具有更好的抗爆性能,软质夹芯结构EVE/PU/EVE的抗爆性能最好。虽然复合结构的质量比单层EVE增加60%,但软质夹芯结构EVE/PU/EVE的抗爆性能增加100%。两种层状复合材料结构抗爆性能相差不大,PU/EVE略优于EVE/PU,但聚脲位置的变化会引起EVE-PU复合结构失效模式的改变。通过显微镜观察破坏后的试件发现聚脲位置变化会改变层状复合结构的破坏形式,PU/EVE结构的破坏形式主要是玻璃纤维拉伸断裂和纤维分层失效;而EVE/PU结构主要是纤维和树脂的压溃破坏失效。

爆炸冲击波在水介质中的衰减速度远远低于在空气介质中的衰减速度,水下结构的冲击防护更加困难,这也是舰船、潜艇等水中军事装备急需解决的困难。为提升舰船、潜艇等水中结构的防护性能,2013年,Leblanc J等[72]在美国海军的资助下研究玻璃纤维/聚乙烯脂-聚脲复合结构在水下爆炸的抗爆性能时发现聚脲层位于玻璃纤维/聚乙烯脂复合壳体背爆面时更有利于提高复合结构的抗爆性能;当聚脲涂层位于玻璃纤维/聚乙烯脂复合壳体迎爆面时,随着聚脲涂层厚度的增加,复合结构抗爆性能先增加后减少。聚脲-纤维复合结构在爆炸冲击下位移的动态变化如图9所示。水中爆炸时,当炸药与防护结构距离较近时,不仅要防护冲击波作用,更重要的是防护气泡冲击作用。为此,2017年,Gauch E等[73]在充水容器中研究了玻璃纤维/环氧树脂-聚脲复合圆柱壳体在近场水中爆炸下的抗爆性能,研究发现在玻璃纤维/环氧树脂圆柱壳体外面喷涂聚脲涂层,能显著降低结构破坏程度,提高结构抗爆性能,随着聚脲涂层的增加,抗爆性能增强。

图9 复合结构的位移场演化[72]Fig.9 Full-field deformation evolution of composite structure[72]

相对于掩体、船体和装甲板等防护结构来说,个人穿戴防护产品对结构的轻质高强性能要求更高。在战斗中,头盔是最重要的个人防护产品,为减轻作战人员的头部负载,多采用非金属复合结构设计,其中纤维复合材料常被选择作为外壳材料,EVA(乙烯/乙酸乙烯酯共聚物)作为缓震内衬材料。为进一步提高头盔的防护性能,美国克莱姆森大学的Grujicic M等[74]将聚脲作为头盔内衬,采用数值计算方法分析冲击波/头盔组件相互作用的复杂过程,详细比较聚脲和EVA对头盔缓震效果后发现聚脲增强头盔具有更好的缓震效果,可以更加有效的减轻爆炸引起的头部负荷,数值计算结果如图10所示。在获得聚脲材料本构关系之后,Grujicic M[75]采用理论分析的方法也说明了聚脲材料应用在头盔内衬具有分散、衰减和驻留冲击波的能力。Ramirez B J等[76]参照 NOCSAE(National Operating Committee for Standards in Athletic Equipment)要求对足球运动员防护头盔进行了抗冲击试验,发现将头盔内衬由丙烯晴泡沫替换成聚脲弹性体泡沫,其抗冲击能力提高25%。

图10 冲击波作用下不同内衬头盔保护下大脑中心截面压力分布(作用时间:0.82 ms)[75]Fig.10 Pressure distribution over the mid-coronal section in brain upon protection of different helmets(after 0.82 ms)[75]

上述多种应用场景的研究发现,在纤维/树脂复合材料结构中引入聚脲形成复合结构,有利于防护结构抗爆性能的提高,可进一步提高防护结构的轻质高强特性。对于层状复合材料防护结构来说,聚脲位于背爆面和迎爆面均能提高复合材料结构的抗爆性能,但聚脲层的位置影响复合结构抗爆性能的增加和纤维/树脂复合材料的失效模式,位于背爆面对防护结构的提升明显优于迎爆面。同时,现有研究表明,相比于等面密度的层状复合防护结构,聚脲层位于中间的夹层复合防护结构具有更好的抗爆性能。然而,由于纤维/树脂复合材料、聚脲以及泡沫等新型轻质防护材料本构模型复杂,目前的研究多集中于对于试验现象的定性描述,缺少对试验过程的定量描述,未来需要建立爆炸冲击作用下含聚脲、复合材料的复合防护结构的数学模型与数值计算模型,定量描述复合防护结构在爆炸冲击作用的动态响应过程。

4 聚脲弹性体的吸能机理

上述研究证明,在进行结构设计时,合理应用聚脲弹性体能够增加结构的防爆抗冲击性能,但如果应用不合理,反而会减弱防护结构的抗爆性能。因此,获得聚脲弹性体衰减冲击波和防破片侵彻的机理,用于科学的指导含聚脲材料复合防护结构的设计是非常必要的。Grujicic M[77]首先指出聚脲对于破片的防护主要是软段在起作用,对于冲击波的防护主要是硬段的贡献。王小伟等[57]先应用弹性应力波传播理论从宏观上分析了钢板/聚脲弹性体/钢板夹芯结构应力波衰减的原因,指出由于聚脲夹层的存在,最后透射到背板的应力波强度仅为面板入射应力波的0.0484倍。随后,人们开始从材料状态变化方面探索聚脲弹性体的吸能机理。Roland C M等[78]发现在侵彻过程中聚脲形态发生了由橡胶态向玻璃态的转变,认为这最有可能是聚脲弹性体增强结构抗冲击性能的机理,他们通过调节聚脲的化学组分,改变聚脲的玻璃态温度,当玻璃态温度稍稍高于试验温度时,聚脲增强效果更好,这一结论也被Grujicic M等人[24]证实。然而研究者们发现影响聚脲弹性体吸能特性的因素很多,对于聚脲弹性体衰减冲击波的机理目前还尚未达成一致,主要有以下几种吸能机理。

(1)冲击波促使软硬段的重排、结晶与硬化

一般来说,与小分子材料和无机材料不同,高分子材料因其分子结构、成型工艺、玻璃态温度(Tg)和熔融温度(Tm)不同,具有不同的结晶程度。当高分子材料处在Tg~Tm温度范围内,分子能量超过结晶活化能时,高分子材料趋向于结晶硬化[79]。跨越结晶活化能屏障,通常通过提高温度增加分子链段的内能,然而外部机械作用也能达到同样的效果,这种现象被称作应变诱导结晶。在外部机械作用下,非结晶相的分子链段开始运动,沿着主方向规则重排,从而降低高分子材料的结构熵、增加自由能促进结晶过程[79-81]。Yeh F[81]和 Sheth J P[82]等人通过广角 X 射线衍射仪(wide-angle X-ray diffraction,WAXD)清楚地观察到聚脲软段的应变诱导结晶过程,进一步研究表明,提高软段分子链段中R’的分子量、降低分子交联程度有利于软段的结晶,从而提高材料的衰减冲击波的能力。虽然聚脲弹性体硬段的玻璃态温度在试验温度之上,但联合WAXD和小角X射线散射仪(small-angle X-ray scattering,SAXS)仔细观察,发现在冲击加载下,硬段同样会发生分子链段的重排与结晶现象[81-82]。

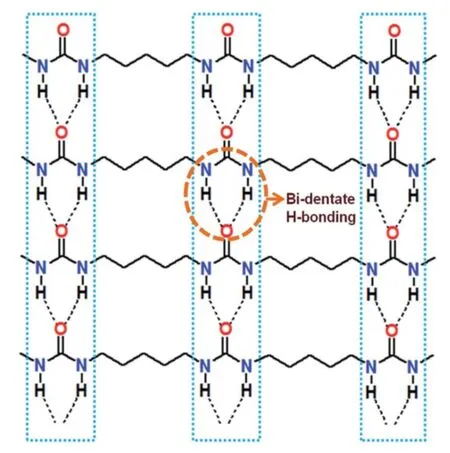

(2)冲击波促使氢键的断裂与重组

如图11所示,聚脲分子内脲键(—NH—CO—NH—)之间通过双齿型氢键(键能~21.8 kJ·mol-1)连接,在爆炸/冲击载荷作用下,分子链段发生移动,氢键遭到破坏,吸收能量;冲击波过后,分子链段停止相对运动,在材料内部形成更多数量的氢键,释放能量,这样通过氢键的断裂与重组,达到吸收和消散冲击能量的目的[11,83]。

图11 分子链段之间的氢键连接[11]Fig.11 Hydrogen bonding within the urea linkages in polyurea[11]

(3)材料内部的粘性耗散

与其他工程材料不同,常温下聚脲的应力-应变曲线与加载时间相关,是一种典型的粘弹性材料。聚脲材料的粘性特性一方面使其具有高应变率效应;另一方使得聚脲在加卸载过程产生粘性耗散,吸收冲击能量,这在聚脲的循环加载试验中可以明显看出相邻两次加卸载曲线之间的滞回面积,该面积与材料能量吸收能力成正比[11,84]。

(4)卸载波和加载波的相互作用

爆炸冲击属于高速动态应力加载过程,是以应力波的形式在介质中进行传播的。在此过程中,有加载就必然有卸载。在均质材料的弹性加载过程中,加载波和卸载波均以弹性波速进行传播,且卸载波发生于加载波之后,卸载波不与加载波发生相互作用。在均质材料的弹塑性加载过程中,卸载波速大于加载波速,在距离加载端一段距离后,卸载波追赶上加载波,对加载波进行削弱[85]。然而,在常规均质材料中,卸载波的波速只是稍大于加载波,追上加载波需要很长的距离,在一般的防护结构中很难实现。聚脲作为一种微相分离材料,在爆炸冲击加载下,硬段迅速聚集、压实,使得加载波速远远小于均相聚脲中的波速,硬段高度压实,材料刚度增加,卸载波大于均相聚脲中的波速。卸载波和加载波之间较大的速度差,使得卸载波能在很短的距离内追上加载波,对加载波进行削弱,达到消散能量的作用,卸载波与加载波的相对运动与相互作用如图 12所示[11]。Grujicic M 等[86]采用大尺寸颗粒分子模拟(coarse grained mocular level simulation)方法在微观尺度上也验证了这一结论,并指出应力波波速与聚脲材料微观结构关系非常大,通过改变聚脲软段的含量,获得基于消散能量上聚脲软段的最优含量。这说明通过材料设计,可以优化聚脲的抗爆炸/冲击性能。

图12 卸载波与加载波的相对运动与相互作用过程[11]Fig.12 Shockwave capture and neutralization in phase separated materials[11]

综上,目前主要从宏观和微观两个层面研究聚脲弹性体的吸能机理。宏观吸能机理比较明确,普遍认为是应力波在聚脲与结构表面透反射和聚脲材料应变率效应形成的;但对于微观吸能机理还未达成一致,未来需要应用更先进的测试手段,定量研究聚脲在爆炸冲击作用下材料状态变化及应力波传播规律,明确聚脲的微观吸能机理,为优化材料设计提供指导。

5 结语与展望

基于材料力学性能、防护结构应用研究和吸能机理三个方面总结了国内外聚脲弹性体在爆炸防护中应用的研究进展,重点讨论了聚脲应用在墙体、金属和纤维复合材料防护结构中对抗爆性能的影响。获得了一些基础认识,达成聚脲在爆炸防护中具有很好的应用潜力的共识,但由于各自研究体系差异、现有测试手段不足、研究深度有限等原因,目前对聚脲在爆炸冲击防护中应用的研究还缺乏体系性,不能准确指导防护结构设计。基于现状,建议未来对聚脲弹性体增强抗爆性能的研究重点包括以下几个方面:

(1)获得基于软硬段含量配比的聚脲动态力学行为及本构关系,精确描述聚脲在静/动态加载下的力学行为。

(2)系统研究聚脲层位置、聚脲层相对厚度、界面粘接强度和冲击载荷性质等因素对防护结构抗爆性能的影响规律。

(3)应用更先进的检测手段,观察聚脲在冲击加载下材料状态的变化及应力波的传播规律,进一步明确聚脲的微观吸能机理。

(4)未来还需重点关注防护结构的尺寸效应,确保防护结构设计的可靠性。