聚脲涂层抗爆抗侵彻性能研究进展

2021-09-03蔡军锋李少杰杜仕国

蔡军锋,李少杰,闫 军,杜仕国

(1.陆军工程大学 弹药工程系, 石家庄 050000; 2.河北交通职业技术学院 土木工程系, 石家庄 050000)

1 引言

近年来,随着爆炸恐怖袭击的加剧,对军事以及民用建筑的抗爆防护性能提出了更高要求,尤其是军用舰船、装甲车辆、防护头盔等军事防护装备[1]。研发设计高效防御近场爆炸产生的冲击波以及高速破片的防护材料已成为军用材料研究的重大课题。目前关于金属结构、高性能纤维复合结构的防护性能研究较为成熟,而随着抗爆防护结构高效化、轻量化的要求越来越高,越来越多的高性能聚合物被应用到复合防护结构的设计当中,以期提高防护性能、降低成本、拓展应用范围。

自20世纪90年代以来,随着喷涂聚脲弹性体(SPUA)技术的发展,聚脲在国防和民用领域得到了迅速的发展[2-3]。因其抗冲击、固化快、粘附力强、性能可调的优点,尤其是在冲击加载下聚脲优异的动态力学响应,使用聚脲涂层提高结构的抗爆性能已成为防护领域的研究焦点。本文主要综述了聚脲在抗爆防护领域的研究现状,包括试验方法、防护结构设计以及防护机理分析,对其抗冲击波和抗破片侵彻的结构设计现状均有阐述,并指出了未来研究还需重点关注的发展方向和趋势。

2 聚脲分子的结构特点

聚脲是一类用途广泛的高性能聚合物,由异氰酸酯组分(-NCO)和氨基组分(-NH2)通过快速聚合反应生成。主要原料包括异氰酸酯单体、多元胺、扩链剂以及其他助剂等,目前多采用两步法合成,先将异氰酸酯与多元醇或多元胺反应生成预聚物,再将其与胺类扩链剂混合,迅速交联固化,生成聚脲。涉及到的主要化学反应如图1所示,即异氰酸酯与胺类化合物中活泼氢发生的氢转移反应,反应速度极快,因此研究者不断对聚脲配方进行改进,以降低反应速度,延长凝胶时间。经过几十年的探索,在聚脲工业领域已有芳香族聚脲、脂肪族聚脲、聚天冬氨酸酯族聚脲等三代聚脲投入商用,其中尤以第三代聚天冬氨酸酯族聚脲综合性能最佳,聚天冬氨酸酯中的活泼氢由于空间位阻的影响[4-6],活性降低,以此合成的聚脲反应时间可控、性能可调,越来越受到人们的重视。

图1 生成聚脲的主要化学反应式

早期研究多注重于聚脲的使用工艺和力学性能,现阶段对聚脲结构与性能关系的探索已成为研究人员关注的热点。由于合成组分性质的差异,聚脲的分子链可以软段和硬段来描述[7-8],如图2所示。软段的玻璃化转变温度低于室温,主要包括长段碳链、聚醚、聚酯等柔性链段,容易改变构象;而硬段主要是异氰酸酯、胺类扩链剂、交联剂等,玻璃化转变温度较高,较为僵硬,赋予聚脲较高的模量和强度。由于软硬段间热力学不相容性以及硬段间强烈的氢键作用,聚脲结构内部呈现微相分离的独特形态,如图3所示,硬段微区分布在连续的软相基质中,起着类似于纳米填料的作用,使聚脲具有优良的综合性能。已有研究表明,化学配比、原料种类、软段链长、扩链剂等都对聚脲的宏观性能产生至关重要的影响[9-12],可通过调节聚脲的配方,从而获得具有特种性能的产品。聚脲的综合力学性能十分优异,静态力作用下展现较高的强度与韧性,断裂伸长率可高达1 000%,这在其他弹性体材料中是没有的。尤其是在动态负载下,如图4所示,聚脲的力学行为呈现高度的应变率敏感性以及非线性的应力应变关系[13]。在应变率10-3~105s-1范围内,聚脲可以从柔软的橡胶态转变为硬质塑料态,可吸收弥散相当部分能量,展现一系列优异的力学特性[2,14-16],这些特点都使得聚脲在抗爆抗冲击方面展现出诱人的应用前景。

图2 聚脲的分子链结构示意图

图3 原子力显微镜下聚脲微观结构

图4 不同应变率加载下聚脲的压缩应力-应变曲线

3 抗爆性能研究现状

3.1 研究方法

作为涂层材料,聚脲抗爆防护性能的发挥与涂覆底材有着密切的联系。目前的研究多以聚脲涂覆钢、铝等均质金属板材为主,对混凝土砌体结构、纤维/树脂复合材料等也有较好的防护性能,也可将聚脲作为夹层,将其置于两块高强板材(如钢板、纤维复合板)之间,形成常见的三明治夹层复合防护结构,极大提升整体结构的抗冲击能力。从国内外的研究来看,研究聚脲爆炸防护性能的试验方法与技术手段主要有以下几种:① 利用滑膛枪进行破片加载试验,获得靶板的弹道极限,观察靶板的断口与破坏情况[17-18];② 利用炸药近场爆炸直接作用于涂覆底材,观察靶板的变形与破坏情况[19-20];③ 利用弹道撞击技术与反弹道撞击技术对涂覆底材进行冲击波加载实验,观察靶板破坏失效模式[21-22];④ 应用ANSYS/LS-DYNA 等仿真软件对等面密度涂覆底材进行爆炸加载下的仿真实验,分析靶板的破坏与吸能特性[23-25];⑤ 应用霍普金森杆冲击试验,研究动态冲击作用下聚脲涂层的应变率效应,建立精确的本构关系。虽然冲击波加载方式、涂层与底材的厚度比、作用距离、界面结合强度、涂覆方式等都会对抗爆性能试验结果产生较大影响,但不可否认的是,聚脲涂层显著提高结构衰减冲击波及抗破片侵彻的能力已得到研究人员的普遍认可。

3.2 聚脲涂覆单层底材

聚脲涂层密度小、抗冲击性能好、与金属底材间的粘结强度高,可进一步满足现代防护结构轻质高强的现实需求。目前研究的涂覆底材主要包括钢板、混凝土墙体、聚合物复合材料等。美国空军实验室1996年首次提出利用弹性体材料作为混凝土墙的抗冲击増强涂层[26],在后续的爆破实验中,发现涂覆聚脲的墙体比不涂覆聚脲的墙体能经受住更强烈的爆炸冲击,整体变形较小,并且涂覆聚脲的墙体在破坏后不会产生大量的碎片。国外研究人员对聚脲涂覆的玻璃纤维/环氧树脂圆柱壳体进行了近场水下爆炸试验(UNDEX)[20],如图5所示,通过观察壳体的破坏情况发现,外表面涂覆聚脲能显著提高复合材料壳体的抗爆性能,且随涂层厚度的增加,抗爆性能增强。后来研究者对等面密度聚脲涂覆钢板的抗冲击波性能进行了一系列实验研究[14,27-28],发现聚脲在背爆面的涂覆方式显著提升结构的抗爆吸能特性,反而迎爆面涂覆达到一定厚度时会增强爆炸的破坏效果,具体机理还未形成统一的认识和成体系的研究。有分析认为[29],聚脲层在迎爆面时,在爆炸冲击加载下,聚脲层的刚度、硬度会明显增加,使得同钢板之间具有更好的阻抗匹配,因此能够传递的能量越多,促进了钢板的破坏,而作为背板时,由于其粘弹性可吸收弥散大量的能量,减少钢板的塑性形变。

图5 2.5 cm近场爆炸时圆柱壳体的破坏状态图

另一方面,大多数的爆炸事故都会产生高速破片,甚至比冲击波超压和热冲击对人员目标造成更大的伤害,目前已有试验证明聚脲涂层对破片侵彻也有较好的防护作用。有分析认为[24,30],聚脲位于迎弹面对结构抗高速破片侵彻能力的提升与其应变率敏感性有关,在高应变率负载下,聚脲从橡胶态向玻璃态转变,其硬度和刚度增加10~20倍,对破片速度起到很好的缓冲作用。中北大学的张鹏等[18]研究了高硬度聚脲涂覆钢板结构的抗侵彻性能及涂层断裂机制,结果表明破片冲击作用下,迎弹面涂层断裂程度高且吸能性好,能够有效提高结构抗侵性能,而背弹面涂层破坏先于钢板层且吸能性差,对结构抗侵性能无提升作用,涂层失效失效模式为脆性断裂。赵鹏铎等[31]在对玻璃纤维/芳纶底材涂覆硬质聚脲的复合结构破片防护性能研究中,发现作为背弹面涂层时,软质(弹性体)聚脲涂覆复合结构的防护性能较好,作为迎弹面涂层时,硬质聚脲涂覆复合结构的防护性能较好。这里的高硬度聚脲指配方中异氰酸酯含量较高的聚脲,与通常防护研究中所用的弹性体聚脲在性能上有极大的差异,相较而言,强度高、低密度、低断裂伸长率,以往对此类非弹性体聚脲的研究并不多见。

总体来说,聚脲对金属板、复合材料等单层底材的防护已得到普遍认可,显著增强其抗冲击波和破片侵彻的能力。但随聚脲涂覆底材种类和防护目标的不同,涂层位置、与底材结合情况、厚度比等技术工艺差别较大,尤其是对涂层防护机理分析,还未形成共识和成体系的研究。还应该注意探究多层聚脲的防护性能,将硬度不同的聚脲进行梯度组合,包括弹性体以及非弹性体类,探究多层复合聚脲涂层的防护机理和行为也是日后值得关注的研究方向。

3.3 聚脲夹层复合结构

为提高结构的抗爆防护性能,设计多层复合结构是常采用的方案,尤其是近年来新材料的研发应用,如泡沫金属、高性能纤维、纤维增强树脂复合材料等,将其用于多层复合结构的夹层材料已吸引了众多研究者的目光。聚脲密度小、耐冲击、粘附力强,将其用作三明治结构中的夹层材料效果显著。Tekalur S A等[32]将聚脲(PU)与 E-玻璃纤维/乙烯酯复合材料(EVE)制成不同顺序组合的层叠板材料(PU/EVE、EVE/PU)和三明治夹芯材料(PU/EVE/PU,EVE/PU/EVE),评估其抗爆性能及破坏模式,发现夹芯结构EVE/PU/EVE 的抗爆性能最优。Gardner N等[33]研究聚脲夹层位置对泡沫夹芯纤维层合板抗冲击性能的影响,借助高速摄影、DIC测量技术分析结构的破坏与变形,发现当聚脲层位于梯度泡沫后、纤维背板前时,有助于冲击能量的吸收和耗散,从而提高泡沫夹芯结构的抗冲击性能。

随着计算机仿真技术的发展,有学者利用仿真建模和试验结合对聚脲作为夹层的多层复合防护结构进行了探究,但成效有限,缺乏精确描述聚脲力学行为的本构模型是主要的限制因素,也是下一步亟需解决的问题。如文献[27,34-35],南京理工大学的宋彬等利用LS-DYNA软件进行抗爆数值模拟,无论变形或能量吸收方面,与无夹层防爆罐和橡胶夹层防爆罐相比,验证了聚脲弹性体夹层防爆罐的优异性能,但数值仿真的精确性还有待提高。除典型的三明治夹芯结构外,马洋洋等[36]还建立了高强度钢、聚脲弹性体、泡沫铝、超高分子量聚乙烯材料组成的多层复合结构模型,进行了数值仿真分析和试验研究,验证这种多层复合结构抗爆的可行性,并确定聚脲弹性体、泡沫铝、超高分子量聚乙烯的厚度比为2∶1∶1。

以上研究表明,将聚脲作为夹层材料应用到多层复合防护结构当中,可有效提高结构的抗爆性能,层间材料的顺序设置、厚度比例、粘结强度、面板和背板种类选取都是方案设计中必须思考的问题,还需深入研究。主要研究方法为计算机仿真结合试验验证,分析过程为对试验现象的定性描述,而定量研究方面主要依赖于数值仿真过程。由于聚脲复杂的非线性本构关系、极强的应变率效应,现有的数值仿真模型参数难以完全描述其在高速冲击和爆炸载荷下的动力学行为[37-38],日后还需建立更加精确的数值计算模型进行仿真。

4 抗爆机理

由上述研究可知,合理的运用聚脲涂层可提高的结构的抗爆防护能力,显著衰减冲击波和抵抗破片侵彻,但其具体机理还不明确,目前还无法对含聚脲复合防护结构设计形成科学有效的指导。然而,结合已有的报道发现,聚脲对冲击波和破片的防护机理明显不同,因此以下分别进行讨论。

4.1 抗冲击波吸能机理

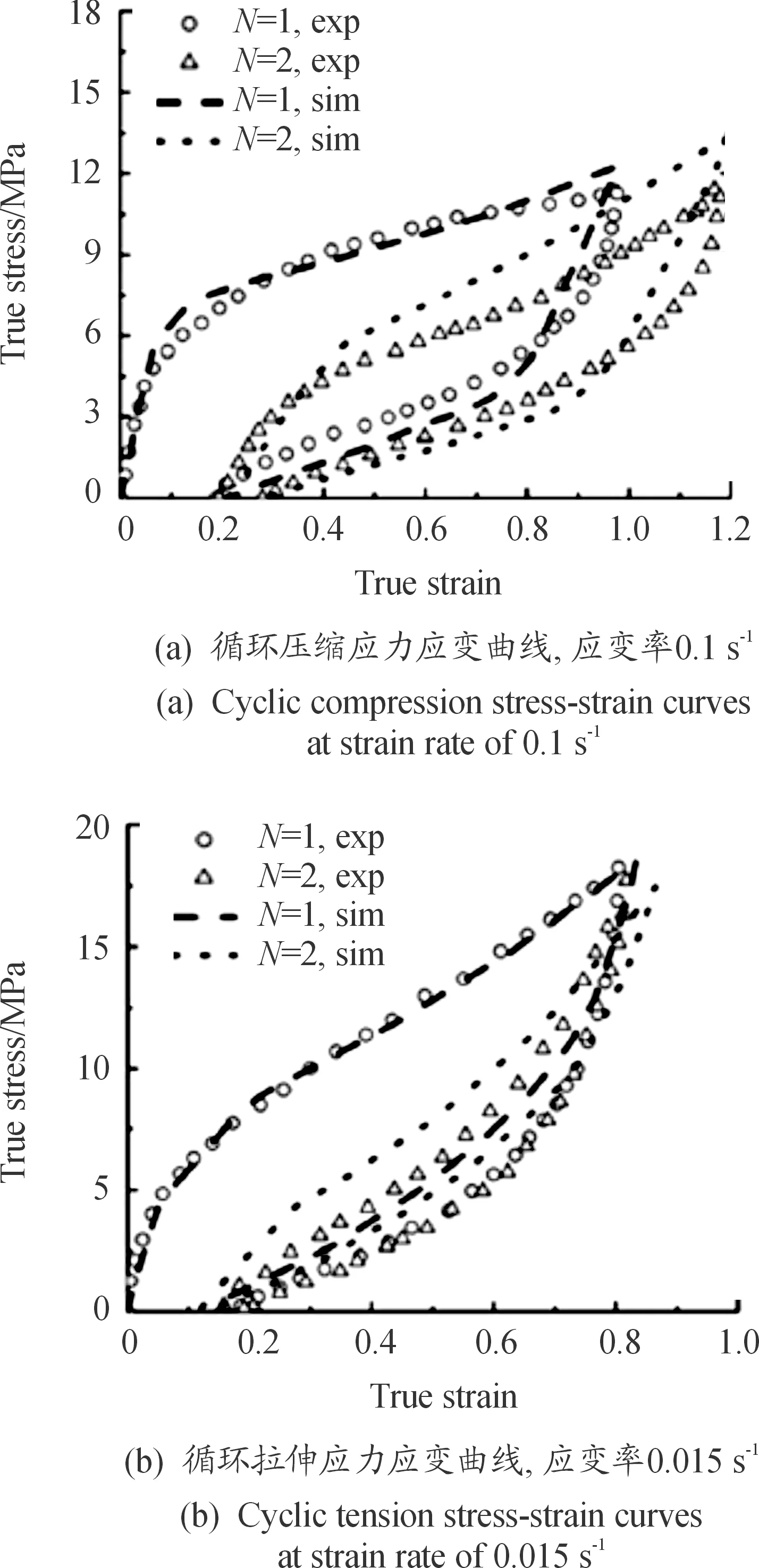

从宏观层面来说,冲击波阻抗不匹配、冲击波弥散、破坏模式的转变以及应变移位等是聚脲涂层能够提高结构抗冲击性能和能量吸收的潜在机理。聚脲作为典型的粘弹性材料,不仅对应变率变化敏感,在动态加载过程中由于应变滞后耗散一大部分能量,这种粘性能量耗散过程是吸收冲击能量的重要原因,如图6所示,可从聚脲循环负载下应力应变曲线构成滞后圈的面积得到验证。从聚脲本身吸能特性来说,聚脲微观结构的改变是其良好的吸能特性的根本原因,包括软硬链段重排、微相形态变化、氢键解离重组等。分子模拟技术的发展为聚脲结构与性能关系的研究提供了新的思路[39]。Grujicic M认为体积储能过程对聚脲衰减冲击波也有贡献,表现在应变诱导的软硬段的重排与结晶[16,40-41],随后其又利用分子模拟技术探究聚脲吸能的微观机理,认为冲击波加载下聚脲内部原子的侧向移动引起的非弹性形变、氢键的解离与重组、结构的致密化是其衰减冲击波的主要机制[7]。Zhang M等[42]建立了聚脲的粗粒化分子动力学模型,发现压力通过压缩使材料致密化,从而显著影响材料的剪切阻抗,并探究了压力作为参数对于剪切本构关系的影响,另外,硬段相含量、硬段之间的相互作用通过促进硬段微区的玻璃化也影响其剪切性能。

图6 实验数据与模拟数据相对比下的聚脲循环压缩和循环拉伸应力应变曲线Fig.6 Cyclic compression and tension results with both experimental and simulated data

对于聚脲夹层复合结构而言,利用聚脲低密度、抗冲击性能好的特点,将其置于高强的金属板或复合纤维板之间提升复合结构的轻量化防护效果已成为共识。聚脲夹层提升复合结构抗爆性能原因主要可归结于材料本身较强的变形吸能特性,作为夹层时多次耗散和吸收相当部分能量,最终的抗冲击效果跟聚脲夹层位置、厚度比例等密切相关。

聚脲涂层衰减冲击波的影响因素和机理较为复杂[43],既有其自身特殊的结构特性,还需考虑其与底材结合后,冲击波在复合结构中的传播情况,因此还未形成指导性的理论。但就聚脲本身来说,关于抗爆聚脲涂层的配方设计已经有所认识,如适当增加软段分子量、减少分子链间共价交联、控制硬段含量,日后还需进一步研究聚脲微观结构与宏观力学响应之间的关系,为材料的开发应用提供科学的指导。

4.2 抗破片侵彻机理

对于聚脲的抗侵彻性能,目前普遍接受的机理是聚脲在高应变率下发生的橡胶态向玻璃态转变[44-46]。高应变率加载下,橡胶往往呈现玻璃态的力学响应,非晶部分(软段微区)重新取向和滑移失效,即链段“冻结”,发生脆性破坏。一般来讲,脆性断裂耗散能量有限,但在聚脲一类的弹性体中,脆性是其在高应变率下玻璃化转变区内变形的直接结果,能耗耗散在诱导变形的过程当中。

应当注意,已有研究通过时温等效原理计算了室温下聚脲完成动态橡胶态—玻璃态转变的频率(至少约106Hz)[22],而如此高的作用频率在侵彻载荷下仅有可能实现,侧面反映了聚脲抗爆炸冲击和侵彻机理的不同。同时,由于冲击加载下聚脲的力学响应还与温度密切相关,当试验温度与材料的玻璃化温度相差较大时,高应变率无法诱导材料发生这种转变,抗侵彻能力自然也就低于预期。

5 结论

本文分析了聚脲分子链的结构特点,重点总结了聚脲涂层在爆炸防护中的研究现状,以及抗爆防护机理。聚脲涂层在抗爆防护方面的优异性能已被大量实验证实,包括防护爆炸冲击波以及产生的高速破片等。但由于从聚脲材料合成、涂覆底材到防护应用研究,涉及学科较多、范围广,目前的研究深度有限,还未形成指导性的理论。

首先在聚脲配方研究上。聚脲内部特殊的微观结构和形态决定其宏观特性,由于防护机理的差异,能有效衰减冲击波的聚脲可能在抗侵彻方面并不是最优的配方;对于特殊用途的聚脲涂层,还需对其配方进行合理设计,主要集中于异氰酸酯种类、硬段含量、软段分子量及分布、软段种类等[47];尽管聚脲内部呈现微相分离的形态,可尝试引入纳米粒子制备聚脲基纳米复合材料、共混改性等,可能对其动态机械性能也有较大的提升,有望在实际应用中减少涂层厚度,满足轻量化防护的需求,值得研究人员注意。

其次在含聚脲复合防护结构设计方面,还缺乏系统性的研究。尤其是涂层与不同底材结合的防护机理,在实际应用中还难以形成科学指导,总体来说,聚脲涂层抗爆研究还需从以下方面进行完善:

1) 从原料配方设计层面进一步优化聚脲性能,尝试不同改性方法的作用效果,探究其对聚脲理化性质的影响。

2) 系统研究聚脲涂层位置、厚度、底材种类、底材粘结强度对防护性能的影响,以及不同复合结构的防护机理。

3) 多尺度分子动力学模拟与实验研究相结合,深入分析聚脲微观结构和动态力学性能之间的关系。