零排油快速更换换流变压器压力释放阀技术研究

2020-04-20石明垒陈文强步顺德沈正元

石明垒,陈文强,张 健,步顺德,沈正元

(国网浙江省电力有限公司检修分公司,浙江 杭州 310000)

0 引言

特高压直流输电(UHVDC)具有输送容量大、送电距离长、线路损耗低、输电走廊窄、点对点直达输送、可实现异步非同频联网等特点,在大区域间能源输送方面,担负起越来越重要的任务[1-3]。

换流变压器是一种特殊类型的变压器,一次绕组连接至交流系统,二次绕组连接至换流阀。换流变压器利用两个绕组之间的耦合传送功率,实现交直流系统的绝缘、隔离以及电压的变换。换流变压器内部故障时,油箱内变压器油被分解气化,油箱内压力急剧上升,如不能释放将导致油箱变形,甚至爆裂。换流变压器配置压力释放阀,油箱内压力值到达释放阈值,压力释放阀迅速开启,完成泄压;当内部压力降低到关闭阈值时,压力释放阀可靠关闭,变压器内部保持正常压力,有效防止外界空气、水分等进入本体内部[4-11]。

压力释放阀作为换流变压器的附件,其能否保持正确状态关系到换流变压器的安全稳定运行。因此当换流变压器压力释放阀出现故障时,需要及时对压力释放阀进行检查处理,常规技术方案耗时长、流程复杂、受环境影响较大,为减小设备停役时间,在压力释放阀异常时进行快速更换,须研究新的处理方案。

1 换流变压器压力释放阀异常描述

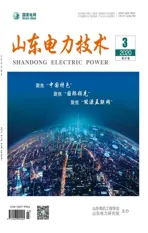

±800 kV 宾金特高压直流工程2014 年3 月试运行,输送容量8 000 MW。金华站内配置28 台换流变,24 台在运,4 台备用。金华站极1 高Y/Y-C 相换流变压器型号为ZZDFPZ-382000/500-800。2019 年6 月,本体压力释放阀根部与箱盖法兰接触面出现渗油现象,如图1 所示。

图1 本体压力释放阀渗油

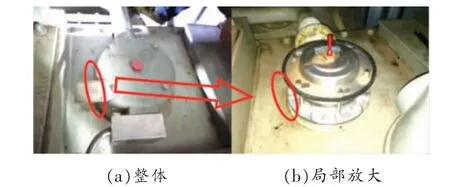

按照常规检修方法,处理本体压力释放阀渗油要对换流变压器压力释放阀上部进行排油,排油量约6 t,排油区域如图2 和图3 所示,复装时进行真空注油、热油循环、排气、静置等工艺,工期约48 h。在迎峰度夏期间金华站满负荷8 000 MW 运行,停电损失约3.84 亿kWh。

图2 排油前排油区域

图3 排油后排油区域

2 真空原理压力释放阀渗油处理方案

2.1 方案原理

为提升工作效率,提出了真空原理零排油换流变压器本体压力释放阀更换处理方案。

方案原理是将换流变压器油枕与本体隔离,利用换流变压器本体的全密封状态,将本体部分绝缘油抽至油枕。利用绝缘油在升高座顶部形成的真空带,如图4 和图5 所示,使压力释放阀安装法兰面(厚度约4 cm)开口处压力平衡,换流变压器本体不进气,绝缘油不溢出,可快速完成压力释放阀渗油处理工作。

图4 真空带

图5 真空带等效原理

2.2 理论分析

2.2.1 油枕剩余空间计算

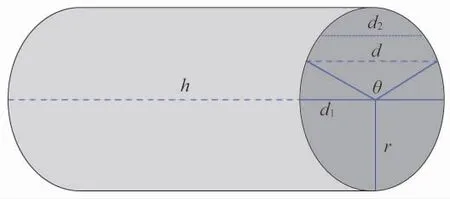

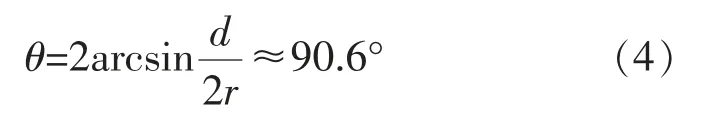

如图6 所示,油枕的半径r 为1.6 m,油枕长h为6.2 m,根据换流变压器非电量保护定值要求,油位高85%时报警,则最高油位时油面宽度为

则实际运行时,油面宽度d 应满足

图6 油枕参数

d=3.2 m 时,油枕剩余空间最大,为

此时,油枕剩余空间最小,

2.2.2 换流变压器高于箱体的油的体积

忽略阀侧套管内绝缘组件所占体积,忽略部分细油管的体积。套管油中部分简化成圆锥。

1)网侧高压升高座油体积。

网侧高压升高座半径r10为0.414 m,高度h10为2.05 m,套管根部半径r1为0.287 m,套管油中部分高度h1=1.35 m,则网侧高压升高座油体积为

2)网侧中性点升高座油体积。

网侧中性点升高座半径r20为0.255 m,高度h20为2.03 m,套管根部半径r2为0.143 m,套管油中部分高度h2为1.28 m,则网侧中性点升高座油体积为

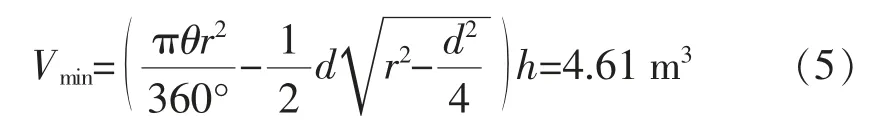

3)阀侧首端套管升高座油体积。

阀侧首端套管升高座半径r30为0.72 m,高度h30为2 m,套管根部半径r3为0.435 m,套管油中部分高度h3为2 m,则阀侧首端套管升高座油体积为

4)主管道中油体积。

查阅图纸资料,换流变压器箱沿上部主管道半径r40为0.048 m,长度h40为3.98 m,则主管道中油体积为

综上,压力释放阀的油面以上油的体积为

结合换流变压器内部不规则绝缘件所占体积,根据工程经验换流变压器绝缘油数量取理论计算的1/3 更接近于实际含量,即1.5 m3,记为Vb。考虑最不利情况,绝缘含量Vb接近于4.521 6 m3。

由上可知,理论计算最大绝缘油含量Va仍小于油枕剩余空间,因此,可以将换流变压器压力释放阀上部绝缘油排入到油枕中。

2.2.4 滤油机启动时间计算

1)计算油在20 ℃下的标准体积。

式中:F 为石油体积温度系数,换流变压器采用克拉玛依绝缘油,根据GB 1885—1983 可知F 为0.000 69;T 为换流变压器油枕内部油温,6 月份换流站满功率8 000 MW 运行,油温约80 ℃。

2)完成抽油所需的时间。

根据滤油机铭牌显示,滤油机的额定速率为v=12 m3/h,进而得出抽油所需时间为

结合换流变压器实际内部结构,计算出滤油机开机时间在7 min 左右。

2.3 实施步骤

方案具体操作步骤如图7 所示。

图7 工作相关阀门与排气塞示意

1)清理本体压力释放阀CP082 附近的油渍。检查压力释放阀法兰是否渗油。

2)拆除本体压力释放阀CP082 防雨罩,检查压力释放阀外观是否有损坏,螺丝是否未上紧。

3)将油管接于油箱底部排油阀AA001 处,另一侧油管与油枕连接。

4)关闭储油柜与本体之间的阀门AA200,打开油箱底部排油阀,开启滤油机约5 min,将本体油抽至油枕,关闭滤油机。

5)缓慢对角松动压力释放阀螺栓,观察是否存在进气或溢油现象。

6)若则进气则打开瓦斯继电器阀门,注入部分绝缘油;若溢油则继续小功率开启滤油机,直至压力释放阀开口处不进气不溢油。

7)对压力释放阀开展检查、更换等处理工作。

8)缓慢地开启储油柜与本体之间的阀门AA200,使储油柜的油缓慢流下。

9)打开网侧高压套管、中性点套管、阀侧套管等位置排气塞进行排气。

10)从呼吸器处向换流变胶囊打压至0.03 MPa,保持2 h 后检查本体压力释放阀CP082 法兰是否还存在渗油现象。

3 现场验证

在金华站现场按照新方案开展极1 高端Y/Y-C相换流变压器本体压力释放阀的实际处理工作。打开压力释放阀如图8 所示,换流变压器本体无进气,绝缘油无溢出。拆除压力释放阀发现密封垫安装不到位,导致边缘压迫损坏,如图9 所示。4 h 完成渗油处理工作,现场停电损失由3.84 亿kWh 降低至0.08 亿kWh,相比于常规处理方案,本次处理产生1.76 亿元经济效益。

图8 极1 高Y/Y-C 相换流变压器压力释放阀处理验证

图9 极1 高Y/Y-C 相换流变压器压力释放阀密封垫破损处理

4 结语

提出利用真空原理实现零排油快速更换换流变压器压力释放阀方法,使不排油、不破坏换流变压器本体真空的设想得到实现,完成换流变压器压力释放阀更换工作,技术方案具有可行性。新型技术方案受外界环境等因素干扰较小,操作简单,流程简化,缩短了处理工期,降低了停电损失。新型技术方案具有自适应功能。可应用在各个电压等级换流变压器,以及借鉴至常规变压器,也可应用于换流变压器其他附件更换工作。