几种不同菌种发酵豆粕发酵过程指标对比

2020-04-20江国托

刘 星,赵 荣,李 波,江国托,刘 艳*

(1.江苏三仪科研质量控制中心,江苏 邳州 221300;2.盘锦市兽药饲料监察所,辽宁 盘锦 124010;3.大连三仪生命科学研究院,辽宁 大连 116036)

豆粕是目前饲料工业中应用最广泛的植物蛋白源。但由于其自身的理化特点如氨基酸不平衡,存在多种抗营养因子,质地结构致密,导致其适口性较差,不易被完全消化,限制了豆粕的应用价值。尤其是在国家倡导节能减排,降低饲料中蛋白含量,提高我国饲料蛋白自主性,减少对大豆进口的依赖性的社会环境下,如何更好的利用大豆蛋白成为迫切的需要[1]。

发酵豆粕的实质就是利用发酵技术对豆粕进行发酵预处理,其目的是提高豆粕的饲用品质。豆粕中的蛋白多为大分子蛋白,肽链较长,难以被动物直接消化利用,且消化率不高[2]。利用发酵技术,可以将大豆蛋白较长的肽链变成较短的肽链,且在发酵过程中产生多种风味物质,使豆粕由致密变得较蓬松,从而提高其适口性,促进动物采食[3-4]。同时,发酵过程中,有益菌大量繁殖。在用发酵豆粕饲喂动物的同时,实际上也饲喂了动物大量有益菌,这对维持动物肠道健康平衡,提高肠道吸收营养效率均有益处[5]。

虽然发酵豆粕的应用已经有较长的历史,其显著作用也被行业广泛认可,但由于发酵豆粕工艺繁多,菌种和酶制剂多种多样,使得不同工艺的发酵豆粕其指标差异较大,且不同发酵工艺的发酵豆粕指标平行比较的数据较少或者较不完整[6]。本试验将几种具有代表性的发酵工艺而得的发酵豆粕进行主要指标的平行对比,为发酵豆粕厂家及用户选择何种工艺的发酵豆粕提供一定的参考。

1 材料与方法

1.1 菌种及培养条件

植物乳酸杆菌SAM0038(实验室保藏),MRS培养基,37℃,静置培养[7];丁酸梭菌SAM0109(实验室保藏),参考夏会丽等方法[8];酿酒酵母(实验室保藏)SAM0252,PDA培养基,30℃,220 r·min-1[9];枯草芽孢杆菌(实验室保藏)SAM0125,LB培养基,37 ℃,220 r·min-1[10]。

蛋白酶(酶活力10万U·g-1,购自河南仰韶生化工程有限公司)[11]。

1.2 样品处理方法

分别将各菌种发酵液以5%(w/w)的比例加入至发酵豆粕中,调整水分为48%,混匀。植物乳酸杆菌处理的豆粕直接装入排气袋,密封,置于37℃48 h;酿酒酵母处理的豆粕直接装入排气袋,敞口置于37℃48 h;丁酸梭菌处理的豆粕放入排气袋中,抽真空后,密封,置于37℃48 h;枯草芽孢杆菌处理豆粕,铺平放于不锈钢托盘中,置于37℃48 h;蛋白酶按照0.1%(w/w)的比例添加入豆粕中,调整水分48%,混匀铺平于不锈钢托盘中,置于37℃48 h。所有实验样品60℃(试验过程发现,烘干温度>75℃,影响蛋白溶解度;<45℃较难烘干)烘干后,测量水分,并换算成与原料水分11.56%相同水分条件下进行其他指标平行对比。

1.3 指标测量方法

水分测定方法:GB/T 6435-2014;pH测定方法:DB15/T 1458-2018;酸溶蛋白测定方法:GB/T 22492-2008;KOH蛋白溶解度测定方法:GB/T 19541-2017附录A;挥发性盐基氮测定方法:GB/T 32141-2015;总酸测定方法(以乳酸计):GB/T 12456-2008;蛋白电泳测定方法(SDS-PAGE方法):称取0.1 g样品与20 mL样品缓冲液混合均匀,并于沸水中煮沸5 min,冷却至室温。浓缩胶和分离胶浓度分别为12%和5%。上样量为15 μL,电泳缓冲液:0.19 mol·L-1甘氨酸,0.1%十二烷基磺酸钠和0.025 mol·L-1三羟甲基氨基甲烷。于单向垂直电泳仪中,25 V 30 min,50 V 90 min。染色液染色30 min,脱色液脱色4 h。各溶液配制方法参考詹玉春等方法[12]。

2 试验结果

2.1 各工艺发酵豆粕粗蛋白质变化曲线

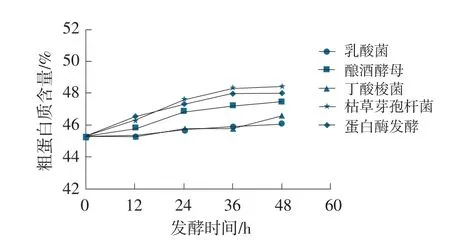

发酵豆粕粗蛋白质变化曲线见图1。

图1 发酵豆粕粗蛋白质变化曲线

由图1可知,各发酵工艺发酵豆粕粗蛋白质含量均有所上升,其中枯草芽孢杆菌发酵对豆粕蛋白质的浓缩作用最明显,发酵48 h后,粗蛋白含质量从45.28%提高至48.37%(换算成同一水分条件下,下同)。

2.2 各工艺发酵豆粕pH变化曲线

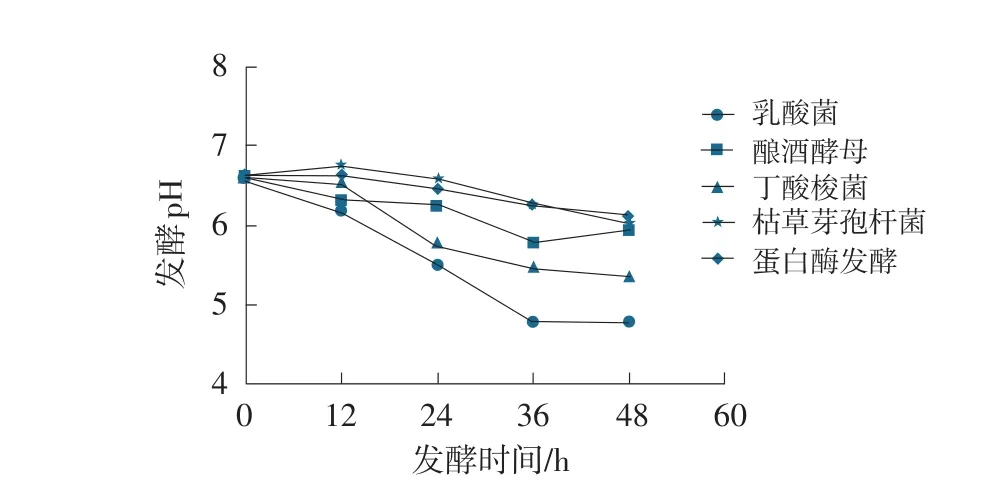

发酵豆粕pH变化曲线见图2。

图2 发酵豆粕pH变化曲线

豆粕经过几种不同发酵工艺发酵后,pH均有所降低。其中,植物乳酸杆菌在排气袋密闭条件下发酵豆粕pH降低最为明显,发酵36 h后,pH可降至4.76。在48 h内,除酿酒酵母处理外,乳酸菌、丁酸梭菌、枯草芽孢杆菌,蛋白酶制剂发酵豆粕pH均呈逐渐降低变化趋势,酿酒酵母发酵豆粕发酵pH在36 h之后,稍有上升。

2.3 各工艺发酵豆粕总酸变化曲线

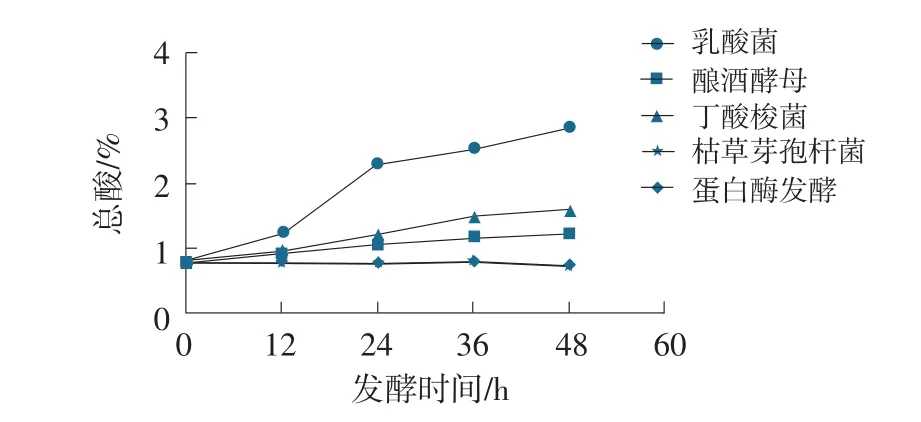

发酵豆粕总酸变化曲线见图3。

图3 发酵豆粕总酸变化曲线

在发酵48 h周期内,乳酸菌发酵产酸量(以氢氧化钠滴定总酸计)最为明显,产酸量最高可达2.86%。酿酒酵母、丁酸梭菌产酸量较低,最高分别可达1.21%、1.62%。枯草芽孢杆菌与蛋白酶发酵豆粕含酸量基本持平,变化较小。

2.4 各工艺发酵豆粕酸溶蛋白变化曲线

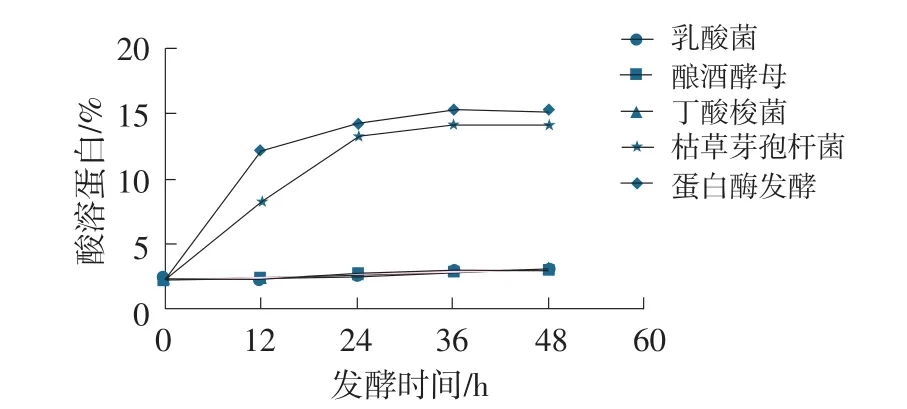

发酵豆粕酸溶蛋白变化曲线见图4。

图4 发酵豆粕酸溶蛋白变化曲线

在发酵周期48 h内,乳酸菌、酿酒酵母、丁酸梭菌发酵豆粕其酸溶蛋白含量较原料豆粕无明显提升;枯草芽孢杆菌、蛋白酶制剂发酵豆粕酸溶蛋白含量提升明显,最高分别可达14.27%、15.28%,说明枯草芽孢杆菌和蛋白酶制剂对豆粕中蛋白有显著的降解作用;乳酸菌、酿酒酵母、丁酸梭菌对豆粕中蛋白降解作用不明显。

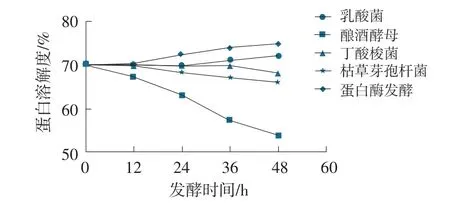

2.5 各工艺发酵豆粕KOH蛋白溶解度变化曲线

发酵豆粕KOH蛋白溶解度变化曲线见图5。

图5 发酵豆粕KOH蛋白溶解度变化曲线

在发酵周期48 h内,乳酸菌、丁酸梭菌发酵豆粕KOH蛋白溶解度与原料豆粕比较接近,从初始值70.16%分别变为72.18%、68.25%;蛋白酶制剂发酵豆粕发酵48 h后,KOH蛋白溶解度有所提升,从初始值70.16%提升至75.14%;酿酒酵母、枯草芽孢杆菌发酵豆粕发酵48 h后,KOH蛋白溶解度有所降低,从初始值70.16%分别降低至54.12%、66.37%。

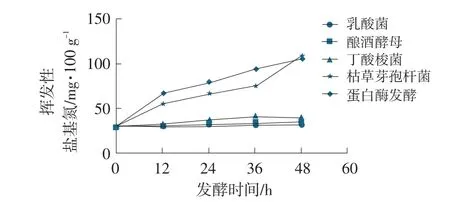

2.6 各工艺发酵豆粕挥发性盐基氮变化曲线

发酵豆粕挥发性盐基氮变化曲线见图6。

图6 发酵豆粕挥发性盐基氮变化曲线

在发酵周期48 h内,乳酸菌、酿酒酵母和丁酸梭菌发酵豆粕中,挥发性盐基氮(VPN)与原料豆粕相比变化不明显;但枯草芽孢杆菌与蛋白酶发酵豆粕中挥发性盐基氮(VPN)与原料豆粕相比显著增高,枯草芽孢杆菌发酵豆粕中挥发性盐基氮含量最高可达109.27 mg·100 g-1,蛋白酶发酵豆粕中挥发性盐基氮含量最高可达106.82mg·100 g-1。

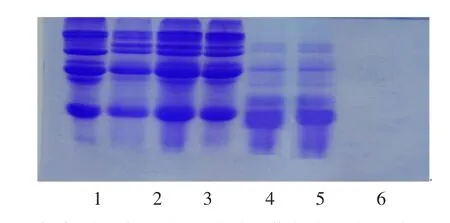

2.7 各工艺发酵豆粕SDS-PAGE图

发酵豆粕SDS-PAGE条带见图7。

图7 发酵豆粕SDS-PAGE条带

发酵48 h后,从蛋白电泳图结果来看,乳酸菌发酵豆粕,酿酒酵母发酵豆粕,丁酸梭菌发酵豆粕中蛋白与原料中蛋白比较相似。枯草芽孢杆菌发酵豆粕和蛋白酶发酵豆粕中,大分子蛋白含量较原料豆粕明显减少,相应的,中小分子蛋白含量明显增多。说明,枯草芽孢杆菌和蛋白酶降解大豆蛋白的作用比较明显,而乳酸菌、酿酒酵母和丁酸梭菌在降解豆粕中蛋白作用,效果不明显。

3讨论

发酵豆粕中,酸溶蛋白含量、挥发性盐基氮和蛋白电泳条带中蛋白分布可能有一定关系。酸溶蛋白含量高,说明大豆中蛋白的降解程度可能较高,大豆蛋白中有一部分大分子蛋白转化为小分子蛋白,从蛋白电泳条带上来看就呈现出上面代表大分子蛋白的条带减少或变浅,下面代表小分子蛋白的条带增多或颜色加深,与理论上的蛋白条带变化相一致。豆粕中蛋白的进一步分解,可能会导致氨气的产生,从而导致挥发性盐基氮的升高。发酵饲料通常以酸溶蛋白含量高,蛋白溶解度高,挥发性盐基氮含量低为质量较高。如果是几种合适的菌种组合或菌酶协同发酵,可能会提高酸溶蛋白和蛋白溶解度的同时,不提高或降低挥发性盐基氮的含量。

工艺不同可能会对发酵豆粕的KOH溶解度造成明显的差异。乳酸菌、枯草芽孢杆菌、丁酸梭菌、蛋白酶制剂对豆粕的KOH溶解度影响不显著,但酿酒酵母发酵豆粕KOH蛋白溶解度显著降低,由70.16%降低至54.12%。

各发酵工艺存在一定缺陷,如排气袋即使抽真空密封也无法保障严格厌氧环境,不利于丁酸梭菌生长发酵,都用37℃温室发酵,不一定是其最适温度。同理,48%的发酵水分也不一定是其最佳水分,其他因素如pH等因素也应考虑。

4结论

枯草芽孢杆菌提高粗蛋白质含量最优,将原料蛋白45.28%提高至48.37%(同一水分下)。乳酸菌密闭发酵豆粕产酸量最高,产酸量可达2.86%。枯草芽孢杆菌和蛋白酶制剂提高酸溶蛋白含量和挥发性盐基氮作用明显,其酸溶蛋白含量分别可达14.27%和15.28%;其挥发性盐基氮含量分别可达109.27和106.82 mg·100 g-1。酿酒酵母发酵豆粕KOH溶解度降低明显,从70.16%降低至54.12%,枯草芽孢杆菌和蛋白酶制剂发酵豆粕挥发性盐基氮含量升高明显。