降低烧结工序固体燃耗的研究与实践

2020-04-20刘志刚谭广雷杨梅梅刘海彬

刘志刚,郑 伟,谭广雷,唐 丹,杨梅梅,刘海彬

(1五矿营口中板有限责任公司,辽宁 营口 115000;2.营口理工学院,辽宁 营口 115000;3.冶金工业信息标准研究院,北京 100730)

我公司2019年烧结固体燃耗居高不下,一季度烧结固体燃耗平均值:66.39kg/t,远高于全国平均水平(全国平均水平58kg/t),为了改善烧结指标,降低烧结固体燃耗,降低烧结成本,特开展烧结降固体燃耗研究。表1为2019年一季度各月燃耗对比情况。

表1 2019年固体燃耗

1 过程研究

1.1 优化配矿结构

1.1.1 在烧结物料中使用重力除尘灰,利用重力除尘灰中的碳成分

图1 重力灰使用

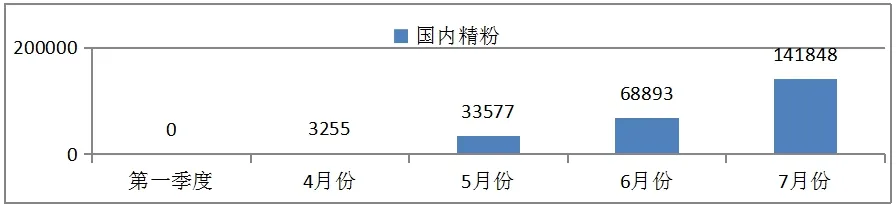

1.1.2 增加使用国内精粉的比例,可以有效降低烧结的固体燃耗比例

图2 国内精分使用

1.2 控制水份

在生产的过程,烧结物料中含水量的升高容易使燃耗升高,为此对混合料的含水量进行控制。在可以保证生产工艺正常进行的要求下,控制含水量下限,当物料结构变更时,根据物料特点优化水分含量。烧结机平均为7.3%,相比较一季度的7.8%降低了0.5%。

1.3 减少氧化亚铁含量

我公司特殊性是烧结矿运输距离远,为保证不降低烧结矿转鼓强度,我公司要求FeO按照8.0%~11.0%进行控制。通过对标学习,烧结矿FeO含量控制范围降低至8.0%~9.0%,且生产过程中,按中限控制,促使烧结固体燃耗进一步降低。

1.4 控制燃料粒度

燃料粒度对烧结固体燃耗的影响较大。我公司褐铁矿比例在持续增加,结合烧结燃料破碎的实际,逐步探索出适宜的燃料粒度范围,燃料的粒度1mm~4mm控制在70%,精粉配比大于28%时,精粉在24%~31%时,入烧燃料粒度0mm~3mm控制在(70±2)%;精粉配比在20%~25%时,入烧燃料粒度0mm~3mm控制在(73±2)%;精粉配比在≤20%时,入烧燃料粒度0mm~3mm控制在(75±2)%。

依据精粉的配加,调整燃料粒度,保证烧结过程燃料与空气一致,这对烧结液相的生成、完善结晶、提高烧结矿成品率,从而实现降低固体燃耗的目标。

1.5 漏风治理

有效风量提高,保证了厚料层生产。针对1#、2#、3#烧结机投产运行多年,系统设备、设施老化严重,特别是烧结机台车滑道、风箱、闸板、管道、积灰斗等部位漏风较严重的问题,生产中烧结料层的厚度很难达到710 mm。为此,计划检修期间,对烧结系统集中进行了维修和更换处理,使系统漏风率均降到51%以下。

1.6 提高和稳定料温

在烧结缓冲仓蒸汽预热管道上加装泄水阀门,定期进行排水,可以削弱冷凝水的影响,从而可以提高热的使用效率。通过调整控制较高且稳定的进入烧结机的混合料温度(夏季在50℃~70℃,冬季在40℃~60℃),使得烧结料层透气性得道进一步提高,这对厚料层生产的实施和生产工艺的稳定行提供了保证。

为充分利用蒸汽预热,确保蒸汽预热效果,改进了烧结缓冲仓混合料蒸汽预热管路,单接缓冲仓蒸汽预热管道,削弱管网压力,缓冲了流量的波动。

1.7 热风烧结

为降低烧结矿运输过程中的热量损失,,对烧结热风管道保温损坏、脱落情况进行排查和维修。采取减小环冷鼓风机风门开度,鼓风机风门开度的技术操作,平衡环冷机鼓风量。通过一系列措施,进入烧结台面的热废气温度平均达到160℃以上,为烧结过程提供更多热量,烧结保温时间得到延长,改善了烧结矿质量,减少了能耗损失。

2 效果及效益

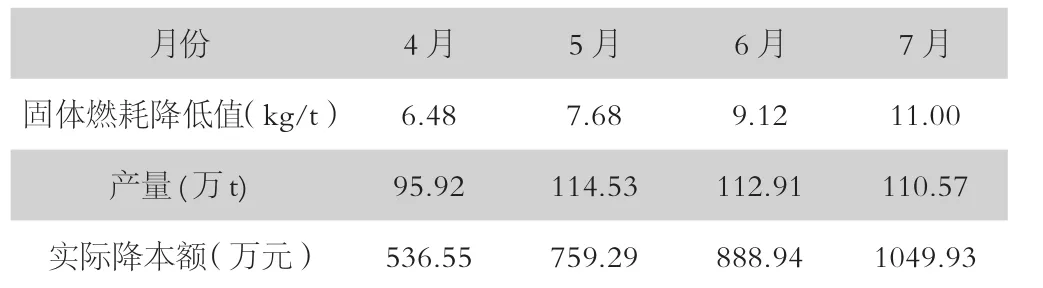

2019年1季度平均固体燃耗为66.39kg/t,通过烧结固体燃耗TFT攻关4月至7月分别降6.48kg/t、7.68kg/t、9.12kg/t、11kg/t。

表2 固体燃耗及降本

3 结论

通过对烧结过程固体如何降低燃耗的理论研究,重新完善了烧结生产中各项规定,进行了更加规范化和标准化的管理。从燃料的粉碎、粒级、烧结设备的查漏堵漏、物料的温度控制等方面均进行了专门的抓、管、控,为保证烧结固体燃耗持续稳定降低奠定了坚实的基础。