论铜钴湿法冶炼流程的金属平衡计算

2020-04-20姚刚

姚 刚

(中铁资源集团有限公司,北京 100039)

刚果(金)铜钴矿资源丰富,目前该地区大部分矿山企业以处理铜钴伴生氧化矿为主,其铜钴回收一般采用酸浸-萃取-电积/钴生产的湿法冶炼工艺流程。本文中该矿山企业同时采用搅拌浸出和堆浸来回收矿石中有价铜钴,浸出液经铜萃取、电积后得到阴极铜产品,铜萃取后的溶液主要含钴,部分送去钴生产,部分返回搅拌浸出以利用溶液中余酸。该工艺需回收两种金属,工序较多,涉及在线物料较多。因此,金属平衡计算具有一定复杂性。金属平衡工作质量的高低直接影响企业的生产经营指标,有必要细加研究,确保准确性[1]。本文以刚果(金)某铜钴矿山多年生产实践为基础,不断优化完善金属平衡工作,对金属平衡的数据来源、报表编制和计算方法进行了总结描述,并对实际应用中需注意的问题进行了探讨。

1 数据来源

金属平衡的计算,首先要确保各项数据的准确性。金属平衡计算涉及的基础数据,主要分为重量计量类数据、体积计量类数据、化验类数据、间接计算类数据,其来源一般分为日常统计数据和盘点数据。金属平衡报表还涉及辅料消耗数据、技术指标数据等[2]。

本文中金属平衡以月为周期进行计算。由于该矿山矿石中有价铜钴浸出采用搅拌浸出和堆浸联合流程,主要以搅浸为主,堆浸产出铜钴金属量仅分别约为搅浸的6%和1%,搅浸浸出时间短仅需6个小时左右,堆浸周期长达近1年,每月开展堆浸网格取样工作的必要性不大。因此,本文中月度金属平衡计算时,堆浸仅以浸出铜金属量参与计算。年度金属平衡计算时,对堆浸进行全面取样分析。

1.1 日常统计数据

日常统计数据主要包括:破碎投料矿石、进入搅拌浸出的矿石(磨矿后矿石滤饼)、堆浸浸出铜钴金属量、废铜、浸渣、浸渣洗涤底流溶液、萃取三相渣、钴生产除杂的废渣、阴极铜产品、氢氧化钴产品。金属平衡计算涉及的以上数据按以下原则取得:破碎投料矿石以皮带秤重量和化验水分及品位计算得出铜钴金属量;磨矿后矿石滤饼的湿重以皮带秤重量与化验水分及品位计算得到铜钴金属量;堆浸溶液净供铜钴金属量及流量计数据与化验的铜钴浓度计算得到铜钴金属量;废铜重量以电子地秤称量数据为准;浸渣以矿石重量乘以渣率得到浸渣重量,渣率由日常浸出试验得出,浸渣重量与化验的铜钴含量计算得到浸渣中铜钴金属量;浸渣洗涤底流溶液以流量计数据与化验的铜钴浓度计算得出铜钴金属量;萃取三相渣以称重数据和化验的铜钴含量计算得到三相渣中铜钴金属量;钴生产除杂的废渣以过磅重量与化验得到的铜钴含量及水分计算得到废渣中铜钴金属量;阴极铜产品重量以电子秤称量数据为准;氢氧化钴产品以电子秤称量数据和化验的铜钴品位及水分计算得到铜钴金属量。

1.2 盘点数据

盘点内容主要有期末库存的原料、生产辅料、中间品、半成品、返回品及产品,主要包括矿石、生产辅料、溶液、钴滤饼、槽存阴极铜、阴极铜产品、氢氧化钴产品。

库存矿石采用现场测量法,将矿石堆成规则形状进行收方测量,按矿堆体积乘以矿堆比重计算出结存矿石量,结存矿石量与化验的铜钴品位计算得到铜钴金属量;在线矿石采用容积法,对破碎矿仓、圆筒洗矿机、堆浸矿仓、粉矿仓、球磨机、分级机、粗浆槽、浓密机等所有在线矿石、矿浆,根据容器的几何尺寸和实际堆积高度计算其结存量。盘点时,可对每个槽存矿石、矿浆进行取样送化验室分析铜钴品位,根据一般情况下在线矿石总量,也可采用下一个班次滤饼样品的铜钴品位作为各槽存矿石中铜钴品位均值;在线溶液采用容积法盘点。根据溶液池、槽的几何尺寸及实际溶液深度计算溶液体积。盘点取样时,从溶液进口、出口两个以上位置取样作为盘点样;尾矿库采用容积法盘点,利用GPS定位仪或RTK等工具按一定网度测量各点溶液深度后对尾矿库库底地形进行建模,并计算溶液体积。溶液取样时,应按液面分区域从多点取样;钴滤饼一般根据钴滤饼卸载量及后续干燥处理量计算得出。盘点时,应取样分析铜钴含量;槽存铜根据通过的电流强度、时间及电流效率计算;阴极铜和氢氧化钴产品以入库时称量登记的重量计算得出。

2 金属平衡报表编制

该矿山企业经过多年优化完善,利用excel建立了一套数据统计分析报表,只要采集好各项日常统计数据和期末盘点数据,金属平衡报表各项数据及计算会同步自动完成。由于涉及铜钴两种金属的金属平衡计算,金属平衡报表分为铜和钴两张报表,其基本结构是一致的,在金属平衡表中直接录入的数据包括本期投入、期初在线、期末在线、回收品、工艺损失、实际产量,需通过对录入数据间接运算得到的数据包括本期消耗、理论产量和总损失。理论回收率和实际回收率是通过对上述数据通过公式计算得出。以2019年12月为例,该月铜和钴湿法流程金属平衡表分别见表1和表2。

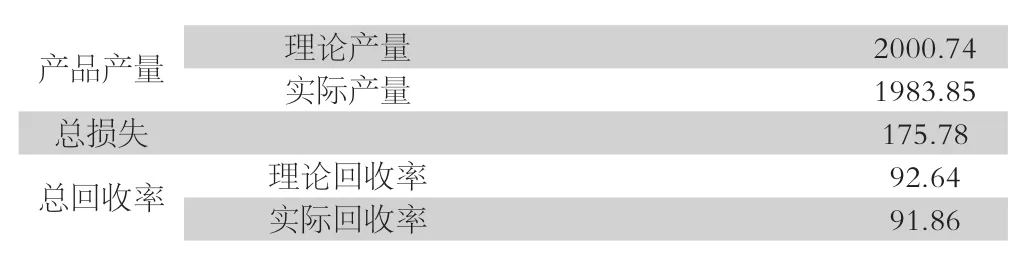

表1 2019年12月铜湿法流程金属平衡表

产品产量 理论产量 2000.74实际产量 1983.85总损失 175.78总回收率 理论回收率 92.64实际回收率 91.86

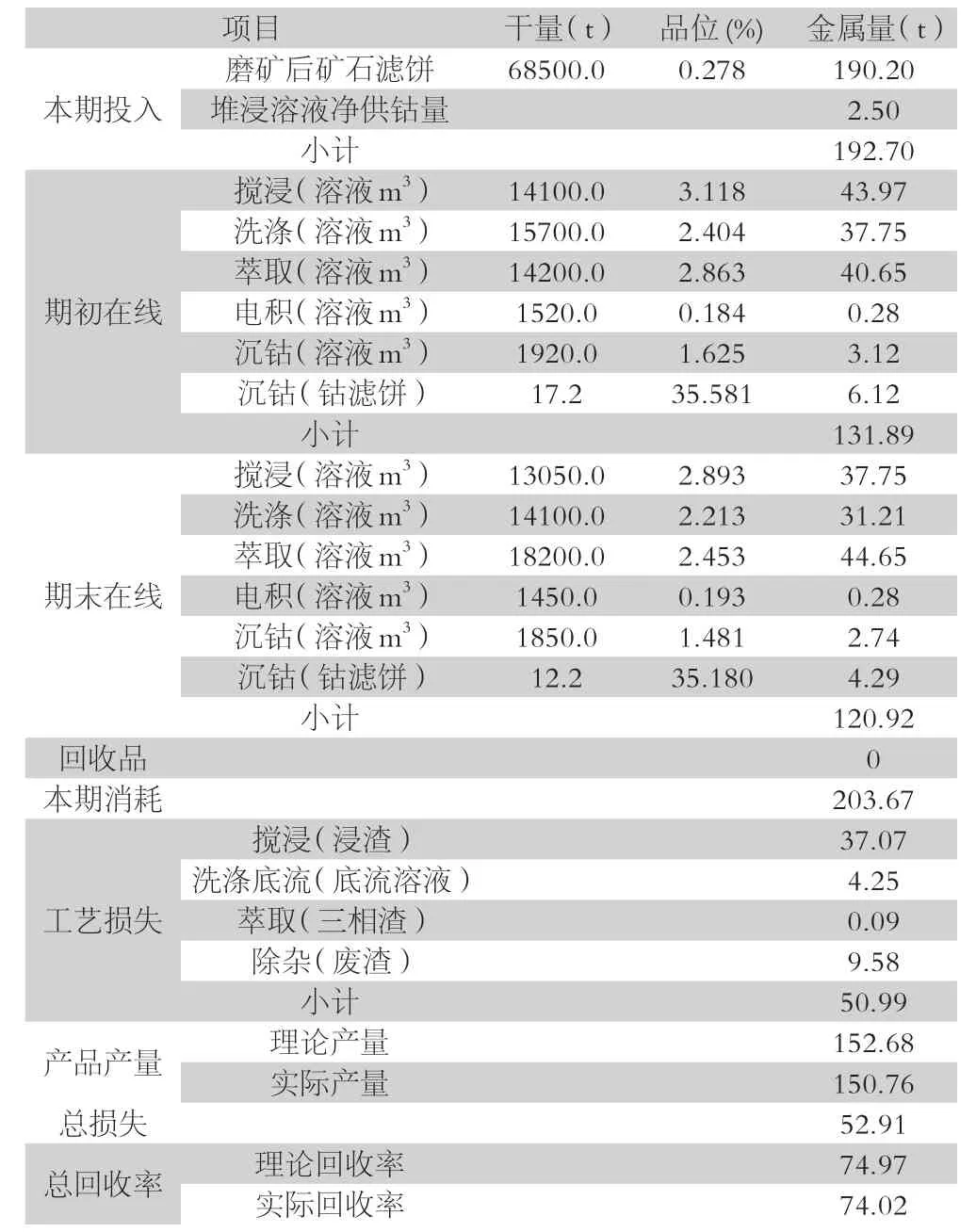

表2 2019年12月钴湿法流程金属平衡表

表1和表2中[3]:

本期投入为日常统计数据的累计结果。期初在线为上期报表中期末在线的数据。期末在线为本期末盘点的数据。回收品为日常统计数据的累计结果。

工艺损失为各类废水、废渣日常统计数据的累计结果。由于氢氧化钴产品中含有的铜销售时不计价,因此计入铜的工艺损失。

3 铜钴回收率计算方法

本文采用平衡法计算铜钴冶炼总回收率,简要来说就是用整个流程的最终产品产量除以本期消耗金属量的计算结果作为总回收率。本期消耗金属量是指本期投入金属考虑期初、期末在线金属增减后的净投入金属量。

本文将总回收率分为理论回收率和实际回收率。理论回收率是用理论产量除以本期消耗金属量的计算结果,实际回收率是用实际产量除以本期消耗金属量的计算结果。

理论回收率对应的金属损失是指工艺损失,包括搅拌浸出产生的浸渣中未浸出铜钴、浸渣洗涤过程中随浸渣排走溶液中的铜钴、萃取产生的废弃物-三相渣中铜钴、钴生产除杂工序的废渣中铜钴,另外对于铜而言,其工艺损失还包括氢氧化钴产品中不计价的铜金属。实际回收率对应的金属损失是指实际损失,即本期投入金属考虑期初、期末在线金属增减后的净投入金属量与实际产量的差值。实际损失与工艺损失的差值一般称为金属流失,主要包括机械损失、跑冒滴漏及其他无名损失。理论产量是总投入金属考虑期初、期末在线金属增减后的净投入金属量再减去工艺损失的结果[4]。由此,可以得出:

本期消耗=本期投入+期初在线-期末在线。对于铜金属平衡,由于公司对废铜采取折价销售方式,因此计算本期消耗不应减去回收品。对于钴金属平衡,回收品为0。

理论产量=本期投入+期初在线-期末在线-工艺损失。

总损失=本期消耗-实际产量。

理论回收率=理论产量÷本期消耗。

实际回收率=实际产量÷本期消耗。

4 实际应用中需注意问题

本文中理论回收率和实际回收率的差别实质上是由于金属损失的统计口径不一致造成。根据上一段中分析,金属的实际损失一般大于工艺损失,金属平衡计算得出的理论回收率一般高于实际回收率,考虑到取样的代表性及化验的准确性也会影响回收率计算,应尽量避免因化验结果误差偏大影响金属平衡计算。根据该矿山企业多年生产实践,理论回收率减去实际回收率的差值一般应控制在(-1%,+2%)范围内,差值越正说明金属流失越多,应尽快调查找出金属流失去向,制订针对性措施予以改进,差值越负说明计量、取样、化验或测量环节误差越大,应逐一调查找出问题予以改进。

根据实践经验,文中金属平衡计算方法能很好适用于投入和产出基本均衡的生产流程,能较好反映出生产技术水平。对于投入产出相差较大的月份,回收率会偏离正常值较多,不过理论回收率和实际回收率的差值大小依然能很好指示出金属流失的大小,从而反映出生产管理水平的好坏。对于投入产出相差较大的生产流程,建议采用连乘法计算总回收率,以更好反映技术指标好坏,从而采取措施提高技术水平。

5 结语

该矿山企业作为较早进入刚果(金)的中资矿业公司,在铜钴湿法冶炼的金属平衡计算及管理方面积累了一定经验,为提升该企业经济技术指标指明了方向,希望本公司的实践经验能起到和同行业企业交流借鉴作用。