基于生成对抗网络的轴承失效信号生成研究

2020-04-20佟博,刘韬,刘畅

佟 博,刘 韬,刘 畅

(昆明理工大学 机电工程学院,云南 昆明 659500)

在故障诊断领域中,对机械系统运行状况的监控具有合理安排生产计划、提升生产效率等很多重要意义。据统计,轴承故障在旋转机械故障的故障类别中超过了30%。因此,对轴承进行故障诊断的相关算法研究以提高机械系统故障诊断准确率和诊断效率非常重要[1-4]。但是在实际应用的过程中,因为不同工作环境之间的差异等原因,一台设备上的数据无法简单迁移到另一台上使用。因此,在实际生产中,往往会面临只有正常工作的数据,而缺乏失效阶段数据的情况[5]。针对这种情况,国内外学者做了大量研究,例如假设符合轴承寿命符合威布尔分布[6-7],刘海涛等[8]得到了可靠性参数的 Bayes 估计等等。但是上述方法都是基于统计模型,不得不面对小样本、准确的是小分部难以估计等问题。

考虑到以上因素,本文将生成对抗网络(Generative Adversarial Networks,GAN)模型引入故障诊断领域。Goodfellow等[9-10]最早提出生成对抗网络框架,该模型有着强大的建模能力,可以捕捉到高维、难以追踪的数据分布并进一步运用到图像分割[11]、视频预测[12]、风格迁移等领域[13]。Martin A等[14-15]在原始框架上通过改进损失函数、优化算法等,解决了GAN训练不稳定、梯度消失等问题。综上所述,本文结合传统的振动分析技术,为故障诊断领域一直存在的数据缺失问题提供了一种新的解决思路。

1 生成对抗网络

生成对抗网络由一个生成器网络G与一个判别器网络D构成。生成器与判别器的网络结构皆为多层感知器。生成对抗网络的目的是学习到真实数据的分布Pdata,为了学习该分布,给定真实数据样本集Xs{x1,…,xn}。设生成器的输入数据为基底信号,从其已知分布Pz(例如高斯分布)中进行随机采样得到数据集Z{z1,…,zm},接下来将其映射到数据空间G(z,θg),这里的G是一个以θg作为参数的多层感知网络构成的生成模型。此外,定义一个判别模型D(x,θd)用来判断输入的数据是来自生成模型还是真实数据,D的输出为x是训练数据的概率。网络优化过程可以简单描述为一个“二元极大极小”问题。根据原始论文,生成模型G与判别模型之间的对抗关系可以如下表达

Ez~Pz (z){log[1-D(G(Z))]}

(1)

其中,Pdata表示目标数据的数据分布;PZ是基底信号的数据分布;G(Z)表示生成模型生成数据。即表示判别器的训练集取自真实数据的分布和生成数据的分布。其判别器的损失函数表示为[16]

JD=-Ex~Pdata (x)[logD(x) ]-Ez~Pz(z){log[1-D(G(Z))]}

(2)

理想情况下,判别器可以完全分辨出训练样本数据与生成数据,即判别器D的输出为0或1,真实数据为1,生成数据为0。

生成器的损失函数即为判别器的相反

JG=-JD

(3)

实际应用时,生成器的损失函数经常采用为

JG=-Ez~pz(z){logD[G(Z)]}

(4)

值得说明的是,D和G的需要交替优化,在训练数据有限时,先进性判别器D的优化会导致过拟合的现象产生,从而使模型无法收敛。

2 故障诊断领域的应用

2.1 当前故障诊断领域的数据缺失问题

在实际工程应用中进行轴承时,会面临以下问题:

(1)当采用实验室人造故障并模拟真实工况采集数据时,真实故障与实验室人造故障存在客观差异。同时,某些故障也无法通过实验室制造;

(2)当采用机理分析的方法使用相关函数人为生成轴承振动的仿真信号时,仿真信号也与真实故障信号存在差异。在进行故障诊断或性能评估时,仿真信号与真实信号相比往往缺少最关键轴承失效阶段的样本数据。这是由多种原因引起的,包括信噪比的选择、部分参数的调校等。目前对于最接近真实信号的噪音信噪比问题无明确的理论基础,在实际生产中通常依靠人为经验。以此为基础的数据,无论是用以训练诊断的判别模型还是性能评估模型,都不能提供有力的数据支撑。

本文引入生成对抗网络后,生成器产生的生成信号结合仿真信号和基底信号的特性,即同时具有故障信号的特征频率、冲击和输入的正常信号等特征,在对比两种方式产生的人造信号时会更像真实信号。

2.2 GANs在故障诊断领域的应用

为解决上文提到的问题,在基于轴承振动信号的故障诊断领域引入GANs,为故障诊断模型提供所需的数据支撑。

以辛辛那提大学的轴承全寿命振动数据为例,将轴承全寿命数据的早期正常工况下的数据作为生成器G的输入数据,训练样本数据则采用人造仿真信号。其目的在于,以早期的正常工况信号为基底,向轴承仿真故障信号进行映射,在训练生成器G的过程中,一方面将原始工况下的机械特性保留在生成信号中,另一方面则在映射过程中加入该轴承故障时的故障特性,从而将仿真信号与真实的机械特性相结合,最终得到比仿真信号更加真实的故障信号。

2.3 构建网络模型

为避免名词混乱及结合故障诊断领域的称呼习惯,在接下来的相关工作阐述中,将输入生成器的数据Z称为基底信号;生成器生成的数据称为生成信号;作为“真”信号与生成信号一起作为判别器训练集的是使用函数生成的人造仿真信号,称为仿真信号;真实信号表示辛辛那提大学的轴承全寿命实验信号。

2.3.1 网络结构

整体生成对抗网络,由两部分组成,一部分是生成器模型,一部分是判别器模型。生成器模型包括一个输入层、一个隐层和一个输出层。生成器模型同样包括一个输入层、一个隐层和一个输出层,二者通过生成器的最后一层和分类器的第一层连接在一起,共同组成生成对抗网络,如图1所示。

生成模型的输入层输入基底信号,在早期的GANs模型中,输入信号取白噪声,同隐层及输出层全连接。

2.3.2 模型输入输出

结合实验要求,本文的实验数据有辛辛那提全寿命实验数据及以仿真信号。其中,基底信号为轴承全寿命数据正常阶段的数据,即数据集Z;仿真信号作为分类器的判定对比信号,即Xs,二者均是单个样本为1×870的向量。而Xfake作为生成器的输出结果也是一个1×870的向量。

本文研究所需得到的是训练完毕的生成器生成的数据Xfake。考虑到模型训练时间成本和最终结果等因素,通过实验选取输入生成器的Z和输入分类器的Xs的数据点长度截取为870个数据点的时域振动数据。

2.3.3 模型超参数确定

GANs模型中的超参数主要包括模型结构参数迭代次数等,这些参数的取值会直接影响最终的信号生成结果。

(1)结构参数:生成器和分类器均采用3层结构。在原始的GANs中,是从噪声中映射出图像信号;但是在故障诊断中,则是从一段真实的正常工况中映射出在该相同工况下的故障状态信号。因此,从直观机理和实验结果两方面来考虑,生成器采用3层网络的结果。同时,3层神经元数不采用逐层增加的方式,即每层神经元数目相同,每层神经元数目均为870个。分类器同样采用3层结构,第一层和分类器的最后一层重合;第二、三层等差降低神经元数目,也就是第二层采用第一层的半数,即435个神经元,最后一层为1个神经元;

(2)传递函数均采用Sigmoid函数,同时为匹配该传递函数,学习率采用较小的0.01;

(3)训练过程中,每次导入训练样本个数为5,同时由于本文中生成数据的针对性,其样本不会太多,因此不采用梯度共享,即每个样本独立使用梯度;

(4)训练过程中,每回合随机采样样本迭代步数设为30步。由于训练回合数会直接会影响最终的生成效果。因此,经过实验后发现在上述参数及实验数据下,回合数在约3 500次能取得较好生成结果。

在设定训练终止条件时,从小到大逐步扩大训练回合数,直到概率分布和真实数据相接近为止。训练过程如图2所示,图2(a)~图2(e)分别为节选100、1 000、2 000、3 500、5 000回合时的概率分布对比结果。

2.4 GANs的缺陷及对应用的影响

式(2)和式(4)定义的损失函数为GANs的目标函数,但是它引起了GANs在训练时不稳定及训练不收敛的问题,比较显著的缺陷为以下两点:(1)误差函数本质上是对比JS散度,当对比的两个分布存在不可忽略的重叠时,会最终导致梯度消失等问题出现;(2)训练的周期越长,生成的结果越逼真,但是无法从计算式中得出训练应该什么时候停止。

在故障诊断领域中,对于缺陷(1),振动信号的概率分布同为高斯分布,在归一化后,重叠度很高。对于缺陷(2),在实际应用当中,并不需要将输入生成器的基底数据通过生成器完全映射成训练样本数据,仅需要保留一部分原始的机械系统的特性,所以在此并不能通过误差等条件判定终止训练。

3 实验验证

本文的实验数据来源包含辛辛那提大学的全寿命实验信号和人造仿真信号。

3.1 辛辛那提大学轴承全寿命实验数据

如图3所示,辛辛那提大学的轴承全寿命实验工作台是将4个轴承安装在轴上。通过皮带的传动,带动连接到轴的AC电动机上的主轴转动,并将轴的转速保持恒定在2 000 rpm。通过弹簧机制在轴和轴承上施加6 000 lb的径向载荷。同时,所有轴承都经过强制润滑。

本文的实验轴承型号为Rexnord ZA-2115双列轴承,该种轴承安装在轴上。如图3所示,PCB 353B33高灵敏度石英ICP加速度计安装在轴承箱上。每个轴承配备两个加速度传感器,分别安装于水平方向(x方向)与竖直方向(y方向)。通过传感器采集到的信号组成数据集1、数据集2和数据集3。值得说明的是,所有故障都发生在超过轴承1亿转的设计使用寿命之后,即所有故障都是在超过设计寿命后发生的。所采集数据的运行时间是从2004年3月4日9点27分46秒运行至2004年4月4日19点01分57秒,最终因为3号轴承外圈故障而终止实验。轴承全寿命实验台架如图所示。

3.2 合成信号用于仿真信号

根据下式生成所需故障及正常工况下轴承振动信号[17]

(5)

其中

Ai=A0cos(2πQt+φA)+CA

(6)

s(t)=e-Btsin(2πfnt+φW)

(7)

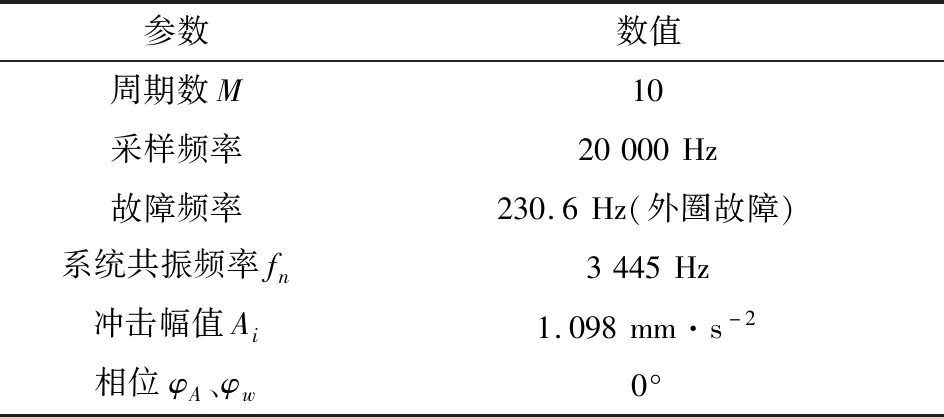

合成信号相关参数如表1所示。

表1合成信号参数Table 1.Parameters of simulated signal

其中,上述合成信号的相关参数参照真实信号失效阶段仿真而成,一个周期产生的数据点长度为87个数据点。

4 失效阶段的相似程度对比

本文从概率分布、包络谱、峭度及裕度做全寿命曲线拟合,通过评估上述4个方面指标来比较仿真信号与生成信号与真实信号的接近程度。

需要指出的是,因为在没有真正得到失效信号时无法预知信号的幅值,因此后续的包络谱、概率分布及特征的对比都是在归一化的条件下进行。

4.1 概率分布对比

在进行归一化后,图4(a)表示真实故障信号和仿真信号的概率分布对比,图4(b)表示真实故障信号和生成器G生成信号的概率分布对比。

需要指出的是,在采集真实的故障信号时,由于受到车间环境、机械系统干扰等因素干扰,故存在一定的信噪比。而在仿真信号时,如果直接为其添加噪声,一方面缺少提示信噪比增加量的参考依据;另一方面,增加的噪声会使包括峭度在内的很多特征发生改变,在后续的性能评估或模式识别模型中都会有不容忽视的消极影响。因此,通过降低信噪比的方式来使仿真信号的概率分布更接近真实信号的做法并不可取。

4.2 谱分析

上述对比说明了生成信号的概率分布与真实信号从概率分布的角度来看很“像”,需再结合包络谱进一步分析3种信号包络谱如图5所示。其中,图5(a)所示为仿真信号的包络谱,在图中可以清晰的发现设定的外圈故障理论特征频率为229.9 Hz。同时,由于是仿真信号,整体包络谱频率清晰,无可见噪声和频率模糊的情况出现。图5(b)所示为真实轴承全寿命故障信号的包络谱,其外圈故障时的故障频率在230 Hz左右。由于是真实工况下采集的轴承振动数据,因此除了噪声外,还在3 918 Hz、8 957 Hz处存在幅值。进一步结合图5(c)所示的生成信号的包络谱,对比可知,除了在包络谱中可以清晰地看到外圈故障的特征频率229.9 Hz外,还可以看到生成信号在4 138 Hz也类似于真实信号在3 918 Hz处出现了一个异常幅值,整体形状相较之仿真信号与真实信号更加相似,其信噪比也更接近真实信号。

4.3 利用裕度和峭度拟合全寿命曲线

为进一步对比生成信号与真实信号的相似程度,本研究对3种信号进行特征提取。同时,为了更好对比拟合效果,数据前部分的正常及早期故障均采用相同数据,即轴承真实实验数据。将生成的失效信号、仿真的失效信号和真实的失效信号在最后位置重复放置,进而拟合曲线来对比三者差异。

图6、图7截取部分正常工况的数据、早期故障及失效阶段的数据,并在此基础上提取了数据的峭度和裕度特征进行全寿命的曲线拟合。由图6可以看出,利用峭度拟合时,在最后的失效阶段,真实数据的峭度达到22.03左右,仿真信号为11.37,误差为48.39%,生成信号为12.08,误差为45.17%,即生成的失效信号较之仿真信号对于真实信号来说,相似程度提升了3%。由图7可以看出,利用裕度拟合时,在最后的失效阶段,真实数据的裕度达到约18.49,仿真信号为16.43,误差为11.14%,生成信号为7.197,误差为61.08%,即生成的失效信号较之仿真信号对于真实信号来说相似程度提升了接近50%。

同时,结合上述两图中拟合曲线可以发现,生成信号比仿真信号明显更接近真实信号。由图4~图7综合对比可以看出,利用生成对抗网络生成的信号对比仿真信号时,在谱分析、概率分布、特征提取及拟合曲线方面都与真实信号更加相似,尤其是采用裕度特征时,数值及拟合曲线效果更加显著。

5 结束语

深度学习模型在故障诊断领域中具有非常大的发展潜力。但是基于模型的故障诊断系统所面临的一大重要障碍就是,在实际生产中缺少真实且可用于训练或调整模型的失效信号。本文利用GAN生成故障信号并证明其较之仿真信号更接近真实信号,可在一定程度上为解决故障诊断领域数据缺失的问题提供新的启示。本文的研究仍存在进一步研究空间,例如将时域信号换成振动的频谱信号;当训练好模型时,改变基底信号以进行全寿命曲线的预测等。