浅谈汽车翼子板大灯处R角匹配不顺问题整改方案

2020-04-20刘君君赵明蒋勤攀胡嘉伟奇瑞商用车安徽有限公司

文/ 刘君君,赵明,蒋勤攀,胡嘉伟·奇瑞商用车(安徽)有限公司

车辆外观造型越犀利就越会受到广大汽车爱好者的喜爱,越是犀利的造型对汽车外覆盖件的分缝要求就越严格,汽车翼子板作为外覆盖件之一,造型较为犀利(主要体现为棱线R角较尖),在整车匹配时涉及很多匹配关系,对车辆外观造型有很大影响。影响汽车翼子板成形工艺的因素很多,如果在设计前期未能做好相关工艺分析,会给装车匹配及冲压车间的生产带来非常大的影响。本文就汽车翼子板在匹配过程中出现的问题及原因进行分析并提出相应的解决办法,为行业提供一些参考意见。

翼子板在匹配过程中出现的问题及原因

翼子板匹配常见的问题

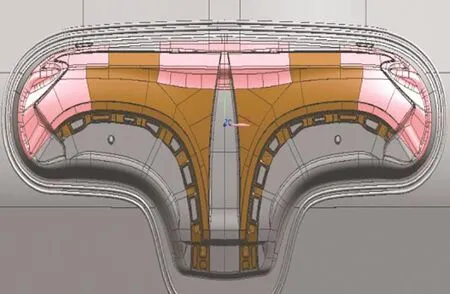

由于翼子板在整车匹配中与塑料件发生匹配关系较多,如保险杠、挡泥板、组合灯、转向灯等汽车外饰件,如图1所示。特别是翼子板的鱼嘴尖角处与大灯、前保匹配中出现的问题尤显突出,主要表现为R角不顺(图2)、R角与塑料件干涉(图3)、R角间隙不均匀(图4)等,给整车的匹配带来非常大的影响。

翼子板匹配问题出现的原因分析

我公司翼子板成形工艺分为以下工序:

⑴OP10:拉延,由一张平板拉深出大致形状。

⑵OP20:修边+冲孔,先把翼子板外轮廓、孔体现出来。

图1 某项目车型翼子板与塑料件匹配关系

图2 翼子板R角不顺

图3 翼子板与塑料件匹配干涉

图4 翼子板整形后R角间隙不均匀

⑶OP30:切断+整形+侧整形,左右件分切、前保匹配面翻边整形、发盖匹配面整形。

⑷OP40:侧整形+修边。

⑸OP50:侧整形+侧冲孔+侧翻边,前门匹配面整形、冲减重孔。

冲压件质量的好坏,首先要看拉延件的质量,而拉延件质量的好坏取决于拉延工艺的补充设计是否科学合理。该翼子板的拉延工艺补充设计是这样的:凸模轮廓按照制件轮廓进行设计,如图5所示,采取轮廓过拉延工艺;翼子板每一序模具都涉及到整形工作,所以各序模具相关的工艺设计必须合理,否则会给后续的匹配带来非常大的影响。

图5 左/右翼子板

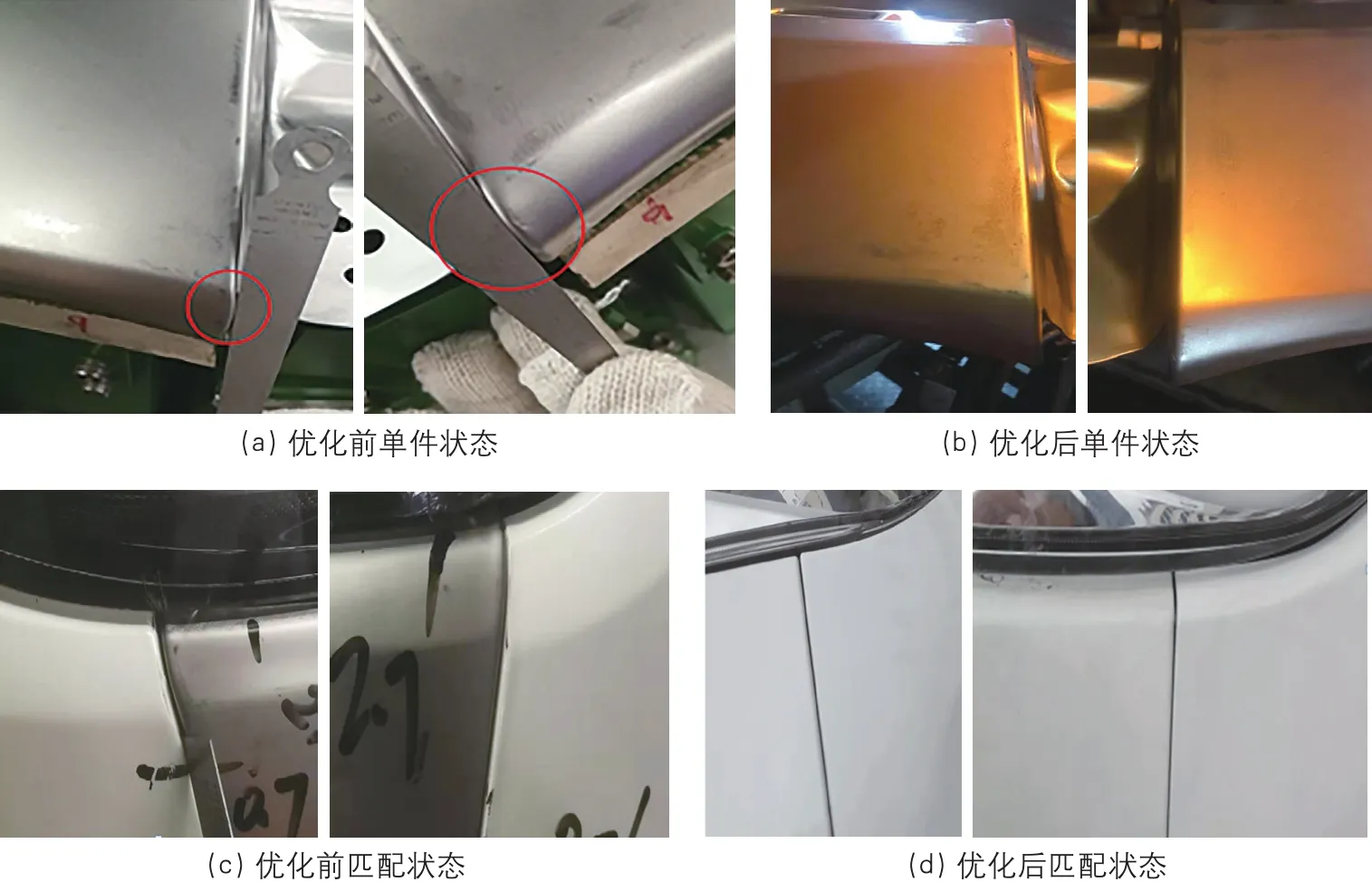

左右翼子板大灯处出现的缺陷主要为R角整形不到位造成R角不顺、R角匹配干涉等,给整车的匹配及整车交付带来非常大的影响,白车身在调整线需要对大灯处的缺陷问题进行100%返修。造成翼子板R角不顺、匹配干涉的问题主要是由于OP10拉延模具工艺设计不合理,工艺补充不充分,同时在OP30翻边整形时分模线未做好,实物模具大灯尖角处存在角度,导致制件在成形时发生不平现象,造成上述相关匹配问题。

工艺优化

工艺补充优化

OP10拉延序模具,特别是外覆盖件拉延模,在设计时一定要多方面去验证、考虑工艺的合理性,通过左右翼子板现场匹配的问题结合SE数据分析,在OP10模具大灯处增加一个凸包,在拉延时多吸收料,后续对该处进行整形时不会出现“抢料”现象,同时把相关棱线做清晰、做顺,如图6所示。

图6 大灯处增加工艺补充前后对比

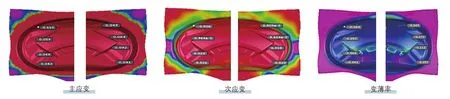

同时对增加工艺凸包后位置的主、次应变、变薄率进行了相关的检查,检查结果满足制件成形性要求,如图7所示。

图7 增加工艺凸包后主应变、次应变、变薄率检查

图8 翼子板翻边整形序成形性分析

OP30翻边整形序模具优化

对成形模具R角相关处理(垂直度、棱线清晰度、翻边间隙调整),运用CAE分析技术对整改方案进行成形性分析,如图8所示,成形性分析结果满足要求。

整改效果确认

通过现场的整改及AutoForm软件的模拟最终整改效果满足实际装车需求,如图9所示。

图9 整改效果对比图

结束语

结合零件的成形特点,如果能够找到好的工艺思路,既能满足产品的精度及装车匹配要求,又能提高产品的面品质量,相信通过不断的技术积累,借助强大的CAE软件模拟功能,通过我们技术人员对不同零件的冲压工艺进行认真、仔细的分析、研究和优化,我们的模具设计制造水平一定能够得到更大的提升。