接触网吊柱安装机器人静力学分析及结构优化

2020-04-20杨三龙饶道龚李广平杨利利

杨三龙,饶道龚,李广平,杨利利

(浙江大学 台州研究院汽摩配研究所,浙江 台州 318000)

0 引 言

近年来,中国高铁迅猛发展,里程逐年增加。提高施工效率,保证工程质量是当前铁路发展的首要要求。接触网系统作为电气化铁路牵引供电系统中的重要组成部分,是给电力机车不间断地提供电力来源的重要保证[1]。接触网是铁路电气化工程的主构架,是沿铁路线上空架设的向电力机车供电的特殊形式的输电线路,由接触悬挂、支持装置、定位装置、支柱与基础等部分组成。当前国内外隧道内的接触网上部结构件安装均采用人工完成,即搭设脚手架,由人力将吊柱吊至隧道顶部,并在脚手架上对位安装。脚手架、吊装装置属笨重的无动力设备,在隧道内移动困难、安全防护性差、占用人手多,在施工安全上存在较大的隐患,已不能满足现阶段施工进度及工效的要求。此外在隧道内安装吊柱的过程中,还需要施工人员精确测量吊柱现场安装数据,确保吊柱本体或吊柱上的金属部件等在受电弓极限晃动情况下均能满足绝缘距离[2]。

为此,按照目前铁路隧道施工现状,针对吊柱起吊、安装调整存在的问题[3],浙江大学台州研究院汽摩配研究所开发了一套吊柱智能安装设备,以机器人代替人工操作,通过数字智能控制器动作,可以确保吊柱安装精度,并提高吊柱安装效率[4]。由于吊柱安装机器人负载大,机器人动作行程长,且吊柱安装精度较高,这就要求吊柱安装机器人结构自身刚性好。本文主要对吊柱安装机器人进行静力学分析和优化,确保吊柱安装机器人满足吊柱的安装精度要求,并要求机器人具有足够的强度,确保施工安全。

1 接触网吊柱安装机器人三维模型及计算

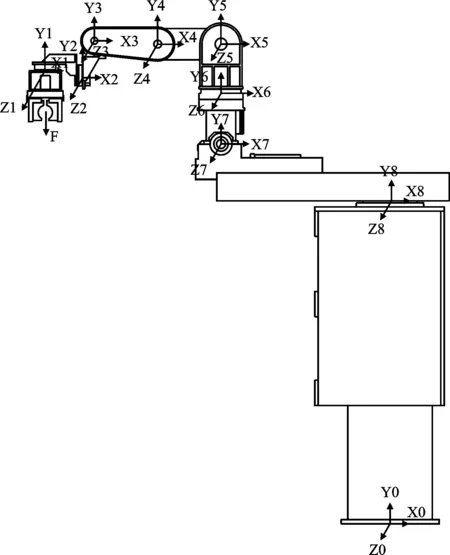

如图1、2所示,以接触网吊柱安装机器人为研究对象,该机器人具有10个关节,第1~6个关节安装在整体结构上部,能够实现吊柱6个自由度小范围运动和安装;第7~10个关节能够带动前6个关节机器人实现大范围的倾翻、水平进给、旋转和升降。该机器人能够满足长4.50 m、宽4.50 m、高9.68 m的工作范围,实现高铁隧道内吊柱的自动抓取及安装。

图1 接触网吊柱

1.1 机器人的三维模型

通过SolidWorks建立吊柱安装机器人的三维模型,选取其中一种圆管接触网吊柱作为负载,圆管接触网吊柱直径为Φ168 mm,长度为3 500~4 100 mm,质量为250 kg。

图2 吊柱安装机器人三维模型

1.2 机器人载荷计算

以吊柱安装机器人的第1~9个关节为研究对象,进行载荷计算。

静力学的求解必须先在三维空间里面建立坐标系[5],机器人的参考坐标系固定在底座上,为{0},对吊柱安装机器人的每个关节依次建立机器人坐标系,如图3所示。

图3 建立机器人坐标系

对机器人每个关节进行单独受力分析,计算其负载载荷。

根据负载及转动力臂,计算出各关节负载倾覆转矩。

M=FL

(1)

式中:F为每1关节的负载质量;L为负载质心到各关节回转中心的力臂。

根据电机的额定功率,减速机的减速比,计算出各关节最大驱动转矩。

T=T1i

(2)

式中:T1为每个关节驱动电机的额定功率;i为每个关节减速机的减速比。

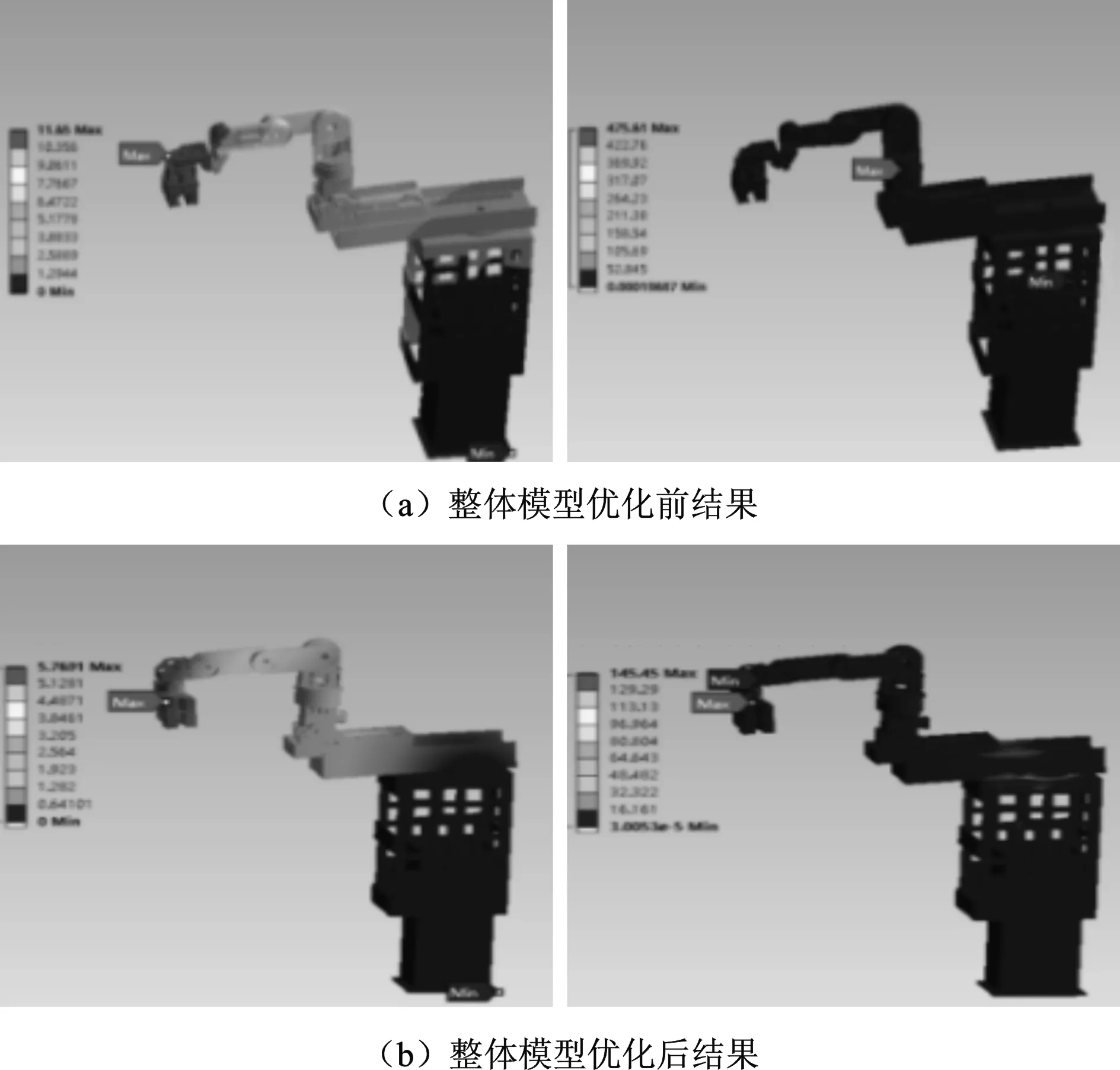

依次以各关节回转中心为坐标系,计算各关节受到的驱动转矩和倾覆力矩,第1~9个关节载荷如表1所示。

表1 第1~9个关节载荷

2 机器人关节模型的静力学分析

有限元法是将整体结构划分成有限个规则的网格,通过对每个网格的求解,近似得到整体结构的解。在有限元法中利用静力学对机器人关键零部件进行结构分析,即关键零部件在方向和大小不变的载荷作用下承受的应力和应变,从而达到对零部件结构优化和改进的目的[6-7]。

对各关节模型进行静力学分析。将在Solidworks中建立的机器人模型导入Ansys Workbench软件中。Workbench利用Ansys计算内核,具有装配体自动分析、自动网格划分等参数优化工具,为设计者提供了极大的便利[8]。

各关节结构安装板材料被定义为Q690,其弹性模量为210.7 GPa,泊松比为0.3,密度为7 850 kg·m-3。其余材料被定义为Q345,弹性模量为206 GPa,泊松比为0.3,密度为7 850 kg·m-3[9]。

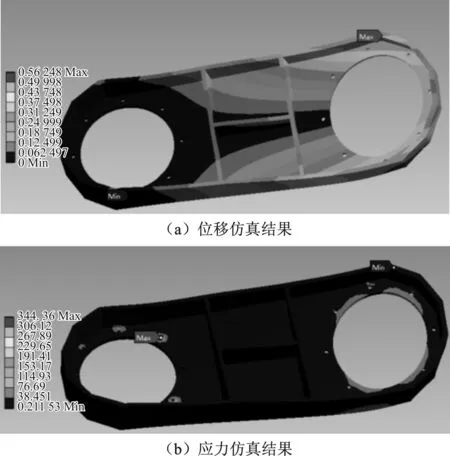

本文以第4个关节为例进行几何建模,并对其加载进行静力学分析。

在SolidWorks软件中,定义第4个关节壁厚参数DS_D1,DS_D1初始壁厚值为12 mm。第4个关节的模型如图4所示。

图4 第4个关节的模型

按照上文计算的载荷,对第4个关节施加载荷,即施加驱动转矩和倾覆力矩。对有限元模型进行加载、求解,查看其位移及应力结果云图,如图5所示。第4个关节的结构仿真结果如表2所示。

图5 第4个关节的分析结果

表2 第4个关节的结构仿真结果

Q690材料许用应力为

[σ]=σs/n

(3)

式中:σs为材料屈服强度,Q690材料屈服强度为670 MPa;n为安全系数(1.5~2.5),n取2。

Q690材料许用应力为335 MPa,第4个关节加载后的最大应力为344.36 MPa,超过材料许用应力,需对其结构进行优化,提高第4关节的强度和刚度。

3 结构优化

3.1 优化设计介绍

DesignXplorer是Ansys Workbench 集成的一个产品性能快速优化工具。它主要是对产品中相对主要的参数尺寸进行优化,并提供一系列解决方案。CAD模型需改进的设计变量可以传递到AWE环境下,在DesignXplorer下设定优化参数及目标,就可以对设定的变量进行逐一计算,并返回相关图表[10]。

根据上述计算及静力学分析,最大应力为344.36 MPa,其最大应力超过材料许用应力,且变形量为0.56 mm,影响机器人的定位精度,故需对其进行结构优化,提高关节强度和刚度,降低变形量。

在SolidWorks软件中对第4个关节壁厚进行参数化,导入Ansys Workbench中进行Response Surface优化,以DS_D1为输入优化参数,以最大应力、最大位移和关节质量作为优化目标参数,对其进行优化设计。

设置关节壁厚DS_D1上下限范围10~20 mm,Response Surface自动生成5种壁厚参数,见图6;并计算出各自对应的最大应力、最大位移及关节质量,其中关节壁厚与最大应力的变化曲线见图7。

图6 优化设计点与对应壁厚值

图7 关节壁厚DS_D1与最大应力值变化曲线

优化设计点3对应的壁厚DS_D1=20 mm,最大应力为249.38 mm,小于材料许用应力;最大位移量为0.40 mm,满足结构的强度和刚度要求。

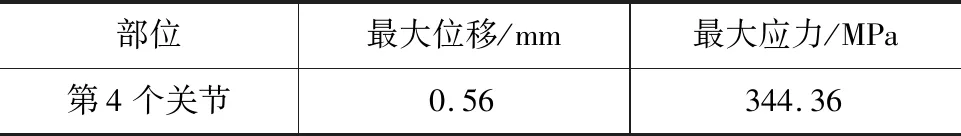

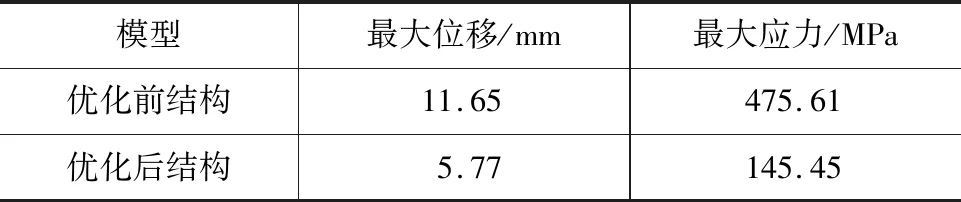

4 总体静力学分析及优化

对吊柱安装机械人整体模型进行静力学分析,根据上述结构优化方法,对每个关节单独进行静力学分析和结构优化,然后对优化前后的吊柱安装机器人进行整体静力学分析。机器人夹持吊柱最大负载F=2 500 N,整体结构施加重力加速度g,底座为固定面。总体模型静力学分析结果如图8所示。机器人整体结构优化前后对比如表3所示。

图8 总体模型分析结果

表3 机械人整体结构仿真结果优化前后对比

5 结 语

(1)通过建立吊柱安装机器人三维模型和数学模型,计算第1~9个关节所受载荷。

(2)以吊柱安装机器人第4个关节为例,进行静力学分析和结构优化,通过Workbench中的Re-sponse Surface工具进行优化,优化后第4个关节的最大应力由344.36 MPa减小到249.38 MPa,最大位移由0.56 mm降低为0.40 mm,优化后的第4个关节结构满足结构强度和刚度要求。

(3)对吊柱安装机器人进行整体静力学分析,结果表明,最大位移量由11.65 mm降到5.77 mm,最大应力由475.61 MPa减小到145.45 MPa,大大降低了整体结构工作时的最大位移和最大应力,满足吊柱安装精度和结构强度要求。

建立吊柱安装机器人的几何模型、数学模型、有限元模型,并进行静力学分析,通过优化各个关节结构,提高了机器人的整体强度和刚性,验证了本设计结构的可行性,为下一步实施接触网吊柱安装机器人提供了理论支撑。同时,本文也为超大行程及重载型机器人的设计与研发提供了参考依据。