基于再制造技术的变桨齿圈磨损在线修复研究

2020-04-19姚鹏陈超凡刘洪冰杨林王金生李仁堂

姚鹏 陈超凡 刘洪冰 杨林 王金生 李仁堂

并网型风电机组功率调节方式主要有定桨距失速调节和变桨距变速调节:定桨距失速控制是传统的控制方式,叶片的桨距角固定不变;变桨距控制是根据风速变化来调整叶片的桨距角,从而控制发电机的输出功率。目前大部分风电机组都使用变桨技术。变桨距执行机构分为液压变桨距和电动变桨距两类。其中电动变桨距执行机构又分为两种,一种是变桨电机带动减速机通过齿形带驱动变桨轴承旋转;另一种是变桨电机带动减速机通过输出端小齿轮与变桨轴承的内齿圈(以下简称“变桨齿圈”)啮合驱动变桨轴承旋转。

在电动变桨齿轮驱动的这类变桨系统中,变桨齿圈是风电机组传动系统中受力最复杂的零部件之一。根据《风力发电机组设计要求》(GB/T 18451.1-2012 ),对于I到III级风力发电机组,变桨齿圈的设计寿命应不小于20年,但由于工作环境恶劣以及承受交变载荷等原因,变桨齿圈在运行3至5年后会出现不同程度的磨损。如不及时修复,齿圈磨损将加剧,影响变桨精度,甚至产生齿面剥落、轮齿折断等失效形式,导致风电机组变桨系统无法正常工作,严重时可引起飞车等大型事故。

目前,针对磨损的变桨齿圈,最常用的解决方案是吊装后更换。但风电场多建于山区、海边及戈壁等偏远地区,该方案不仅周期长、风险大且在偏远地区实施难度大,易造成维修成本高、发电量损失大等问题,给广大风电场业主造成了巨大困扰。随着塔上维修技术的持续进步及再制造技术的不断发展,采用堆焊法、电镀法及镶齿法等再制造技术在线修复变桨齿圈成为了一种很好的选择,该技术可快速、有效地对齿轮磨损、剥落及断齿等失效进行修复,恢复零部件的机械性能,达到再次服役要求,延长使用寿命,从而降低运维成本。

本文分析了再制造修复难点,提出了采用焊接方法的再制造修复思路,同时针对自主研发材料FD03开展工艺试验,并通过实际工程案例验证了采用该材料及相应工艺修复变桨齿圈的可行性,相关研究成果可为风电机组核心部件在线修复提供参考。

再制造修复材料、工艺及试验

根据该公式计算可得其碳当量Ceq值高达0.893%,焊接性差。焊接过程中,焊道在凝固结晶时,易形成含碳量高、硬度大的马氏体组织,从而导致过热区出现脆化现象,同时焊道结晶温度区间跨度大,偏析倾向严重,具有较大的热裂纹敏感性,因此,選取合适的材料和工艺对于变桨齿圈修复至关重要。

其次,高空无法做热处理。焊接结束后,母材的热影响区易产生淬硬组织,加之变桨齿圈的尺寸较大,冷却速度快,又非常容易产生冷裂纹。因此,对于修复后的齿,需要将焊接处及周边部分区域均匀加热至500~600℃,然后用石棉布包裹,使其缓慢冷却。然而,在轮毂中,受限于空间构造、冷却时间、安全要求等多方面,以上热处理均无法开展。因此,需开发新的去应力工艺技术。

再次,齿的性能为“内韧外硬”,这就要求修复材料满足双重性能。参照《滚动轴承风力发电机组偏航、变桨轴承》(GB/T 29717-2013)规定,齿轮设计时,要求齿轮调质后-40℃低温冲击功KV2不应低于27J,调质硬度为260~300HBW,确保齿的内部具有一定韧性,以使齿轮可在受载情况下发生一定变形,避免出现脆断;对齿面进行表面感应淬火,使其硬度达到50~60HRC,以提升齿面强度及耐磨性。因此,采用再制造技术修复变桨齿圈需精心设计材料和工艺,以满足齿的“内韧外硬”要求。

而且,该标准规定变桨齿圈齿面有效硬化层深度应符合表1的规定。变桨齿圈的模数一般在10~16mm之间,因此有效硬化层深度应达到2.0mm。若变桨齿圈的齿面磨损量达到2.0mm,后续齿的磨损速度会大大加快。

因此,根据上述变桨齿圈性能特点及要求,结合变桨齿圈磨损情况,在线修复需选用两种材料,本研究选用自主研发材料FD03和FD18,其中,FD03为高硬、高耐磨材料,可满足变桨齿圈“外硬”要求,FD18为高强、高韧性材料,可满足变桨齿圈“内韧”要求。对于磨损量小于2mm、只需要修复表面淬硬层的齿,直接采用FD03焊接修复;对于磨损量大于2mm、淬硬层磨损殆尽伤及内部韧性部分的齿,先用FD18焊接打底,随后用FD03焊接修复表面。

由于变桨齿圈出现的异常磨损主要发生于表面,而表面修复采用的材料为FD03,因此,本文主要介绍FD03工艺试验结果。试验通过硬度、耐磨性及与42CrMo的结合强度等相关数据,验证了再制造修复的可行性。试验内容包括:取样分析金相组织、显微硬度、耐磨性及抗拉强度等,通过试验分析选取最优工艺及获得相关性能数据。

一、金相组织与硬度

制作试样时,分别采用氩弧焊、二氧化碳气体保护焊和混合气体保护焊三种堆焊焊接方法制备对比试样。

氩弧焊焊接:基材为调质态的42CrMo,尺寸为150mm×150mm×30mm,直流正接极性,焊接材料为FD03焊丝,焊接位置为立向上焊,焊前预热,保护气体为不低于99.99%纯度的氩气,气体流量为10~15L/min,焊接电流为158A,焊接电压为5~12V,焊接速度以形成连续熔池为宜,短弧施焊,多层多道焊,道间温度控制在100~350℃,焊道间需清理打磨,并对焊缝锤击去应力。

二氧化碳气体保护焊焊接:基材为调质态的42CrMo,尺寸为150mm×150mm×30mm,直流反接极性,焊接材料为FD03焊丝,焊接位置为立向上焊,焊前预热,保护气体为CO2气体,气体流量为20~30L/min,焊丝干伸出长度为10~20mm,焊接电流为122A,焊接电压为18~22V,焊接速度以形成连续熔池为宜,短弧施焊,多层多道焊,道间温度控制在100~350℃,焊道间需清理打磨,并对焊缝锤击去应力。

混合气体保护焊焊接:基材为调质态的42CrMo,尺寸为150mm×150mm×30mm,直流反接极性,焊接材料为FD03焊丝,焊接位置为立向上焊,焊前预热,保护气体为CO2(85%)+Ar(15%)的混合气体,气体流量为20~30L/ min,焊丝干伸出长度为10~20mm,焊接电流为122A,焊接电压为18~22V,焊接速度以形成连续熔池为宜,短弧施焊,多层多道焊,道间温度控制在100~350℃,焊道间需清理打磨,并对焊缝锤击去应力。

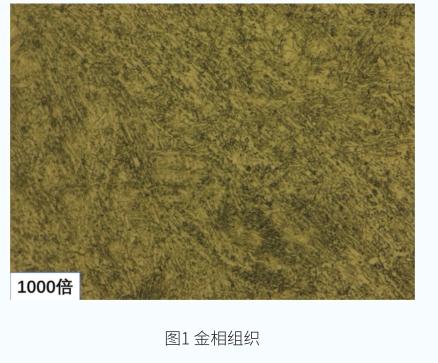

焊接结束后,对试验样件进行染色探伤检测,确保焊接样件无裂纹、气孔及夹渣情况出现。之后,利用数控线切割机床对不同工艺下的试块进行横向剖切,经过热镶样―粗磨―精磨―抛光处理后,制备出金相试块并进行金相组织观察分析(如图1)。试验结果表明,FD03焊丝在氩弧焊工艺下,可以得到优于二保焊和混合焊的颗粒增强的复合强化组织,在板条状马氏体基体上弥散分布了大量微米级碳化物颗粒,这种组织有利于提高熔覆层的强度以及抗磨粒磨损性能。同时,选取10个点对焊接后的材料进行显微硬度测试,测试结果见表2。由表可推知,该材料的硬度平均值达到了52.8HRC,满足变桨齿圈设计要求。

结合金相组织及硬度试验结果,同时考虑到氩弧焊热量集中、电弧稳定、飞溅小且易在高空轮毂中实现等因素,耐磨性及结合强度测试仅针对FD03氩弧焊工艺开展。

二、耐磨性试验

结合变桨齿圈运行方式,耐磨测试采用MHK高速环块摩擦磨损试验,配油润滑。使用氩弧焊工艺将FD03制备成MHK高速环块摩擦磨损试验的下试块,对比件为调质态42CrMo。上试块采用一致的GCr15淬火件,硬度為60HRC。在相同试验参数下,试验件的失重情况即可表征耐磨性。MHK高速环块摩擦磨损试验结果(表3)表明,氩弧焊工艺下,FD03得到的颗粒增强的复合强化组织具有良好的耐磨性,试块的磨损失重约为42CrMo的2/3。此外,与FD03配副的试件失重小于42CrMo的配副试件。由此可知,FD03不仅具有优异耐磨性,使用FD03修复的齿,将不会加剧驱动齿的磨损。

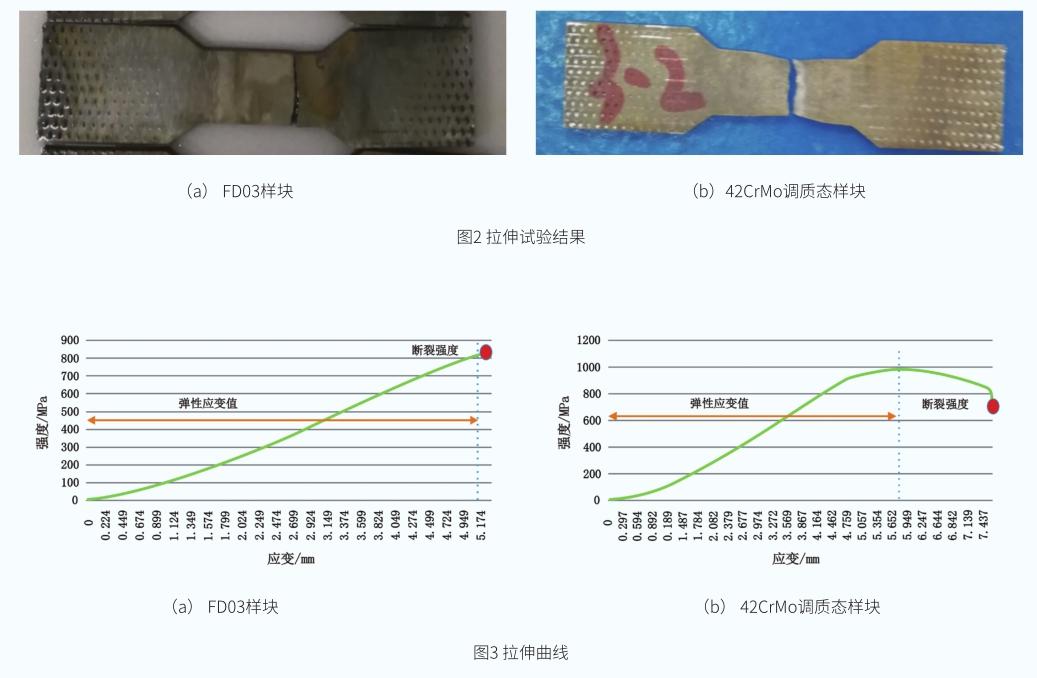

三、结合强度测试

通过拉伸破坏试验,对熔覆层与基体之间的结合强度进行测试,对比件为42CrMo调质试块。参照《金属材料拉伸试验第1部分:室温试验方法》(GB/T 228.1-2010)将氩弧焊工艺试件制备成3mm厚的片状试验样块,中间区域为熔覆层,如图2所示。试验过程中记录应力-应变曲线,以断裂强度表征熔覆层结合强度,同时测量试块最大弹性应变值,测试结果如图3所示。测试结果表明,试块断裂区域为熔覆层与基材结合区域。从图3拉伸曲线可以看出,FD03与42CrMo的结合强度达到了42CrMo基体自身的80%以上,熔覆层结合牢固。

综合金相组织、硬度测试、耐磨性测试和结合强度测试等的结果考虑,采用FD03及相应的氩弧焊工艺可以满足变桨齿圈的在线修复要求。

应用案例

以河北某风电场风电机组变桨齿圈磨损修复为例,修复前检测发现,风电机组变桨齿圈齿顶厚度由12mm降低至8.05mm(单边磨损量约为2mm),出现淬硬层磨损殆尽情况。

根据前期试验结果,本次再制造修复使用的材料为FD03焊丝,焊接工艺采取氩弧焊,修复流程为:清理打磨→焊前去氢→耐磨层堆焊→去应力→去焊渣→保温缓冷→打磨修型→修复检测,关键修复过程如图4所示。

修复后,使用硬度检测仪、齿厚游标卡尺、三维测量卡规及染色探伤剂对齿型进行检测,检测结果表明:齿面硬度为50±5HRC,满足风电机组变桨系统运行要求;齿型及探伤检测合格,表面无裂纹、气孔、夹渣等缺陷,焊接质量合格。

截至目前,该风电机组变桨齿圈运行状况良好。修复效果表明,选择正确、合适的材料及工艺,可满足变桨齿圈磨损在线修复要求。修复后,齿轮尺寸、齿面硬度及耐磨性得到恢复,在延长齿轮使用寿命的同时,可大大降低停机带来的电量损失,保证风电场正常发电,提高发电效率。

结论

变桨齿圈是风电机组的核心部件之一,由于特殊的运行工况及环境,变桨齿圈磨损情况广泛存在,对风电机组的运行造成了不良影响。本文介绍了一种基于再制造技术的变桨齿圈磨损在线修复技术,参照国家相关标准要求,通过氩弧焊工艺,对磨损齿进行在线修复。修复后的齿尺寸、硬度等参数均得到恢复,满足变桨齿圈再次运转服役条件。本文所述再制造修复技术具有质量好、效率高、成本低等诸多优势,可为风电机组核心部件的维修提供一种新的参考方案。

[作者单位:姚鹏,陈超凡,刘洪冰,杨林,王金生:清华大学天津高端装备研究院洛阳先进制造产业研发基地,大生清风(北京)科技有限公司;李仁堂:龙源(北京)风电工程技术有限公司]