车辆基地超长混凝土结构裂缝控制技术研究和应用

2020-04-19李培超

李培超

(中铁四局集团建筑工程有限公司 安徽 合肥 230000)

一、工程概况

厦门市轨道交通3号线工程蔡厝车辆基地项目,由运用库,联合检修库、2个咽喉区等多个单位工程组成的一层综合体结构,长约1600m,宽约140~350m不等、盖板厚度为250mm,总建筑面积约30.8万平米。其中运用库、联合检修库和2个咽喉区均为单层框架结构,高12米,为避免后期使用时屋面出现渗漏的风险,结构设计以不设缝或少设缝为主,各单体结构缝最长的为175m、最短的为125m,在长度和宽度方向均属于超长结构。且由于使用功能需要,该工程跨度大(大于15米)、荷载重(有覆土),故混凝土梁的截面都比较大,绝大部分梁宽在0.6~0.8m、高在1.5~1.8m之间。因此,如何有效的解决混凝土温度应力产生的收缩裂缝是本工程施工的重点。

二、温度应力产生和解决措施

(一)温度应力的产生

混凝土从浇捣开始到凝固以及最终形成结构并正常使用的过程中不断发生温度变化,主要有水化热温差、季节温差、日昼温差、混凝土收缩当量温差等。

其中水化热温差是水泥水化作用而产生,主要发生在混凝土浇筑及养护的前期阶段。

对于钢筋混凝土结构来说,由于其热惰性,结构中部的温度变化比表面存在明显的温度差滞后效应,昼夜及朝向间的温度差异对结构中部的温度变化影响不大,结构中部温差主要由所在地月平均温度控制,即季节温差。[1,4]

混凝土在空气中硬化时其体积会缩小,这种现象称为混凝土的收缩,混凝土的收缩在早期发展较快,以后逐渐减慢,整个收缩过程可延续两年以上。最后趋于一个最终收缩值,其应变值在0.0002~0.0005范围内变化。当混凝土不能自由收缩时,会在混凝土内产生拉应力而引起裂缝。[3]

故混凝土结构在使用阶段的温差效应主要由季节温差和混凝土收缩当量温差两部分产生。

(二)解决温度应力的措施

由以上分析可知,温度应力产生主要由前期的水化热和后期的外部环境温差和混凝土收缩产生的当量温差引起。因此解决温度应力应采用疏和堵相结合的方法。在混凝土初期,通过采用设置后浇带、提高混凝土材料性能和加强混凝土养护等释放温度应力;在混凝土的后期,通过预应力筋提前给混凝土施加压应力,抵消混凝土收缩产生的拉应力。

三、混凝土浇捣的措施

(一)材料保证措施

采用商品混凝土浇筑。对主要材料要求如下

(1)水泥:考虑盖板厚度、梁截面尺寸等因素,本工程以收缩控制为主,采用强度高、收缩性小的42.5的普通硅酸盐水泥,并参加高效减水剂改善混凝土的性能,提高混凝土的抗渗性能。

(2)粗骨料:粗骨料选用干净的碎石,粒径在5~31.5mm为宜,要求级配合理、粒形良好、质地坚固、线胀系数小,且含泥量不大于1.0%。

(3)细骨料:细骨料选用采用干净的中砂,要求级配合理、质地坚硬、吸水率低、空隙率小,且含泥量不大于2.5%、泥块含量不大于0.5%。

(4)粉煤灰和外加剂采用双掺技术,降低水泥的用量,减少水灰比,并通过配合比验证其强度、抗渗性等各项性能指标。

(二)混凝土养护措施

混凝土浇筑完成后在上面铺一层土工布,并采用自主研发的自动喷淋系统进行保湿养护14天。自动喷淋养护系统是通过湿度感应器与混凝土相连,并将混凝土表面的湿度传入至控制箱后自动转化为喷淋的指令,完全实现了全自动全程养护,且可以将养护数据实时传输至手机APP及电脑中。

图1 混凝土自动喷淋养护系统

四、预应力筋的安装

(一)预应力筋的设置

本工程大跨度梁比较多,且荷载大,梁中采用缓粘结预应力技术、板中采用无粘结预应力技术。缓粘结预应力筋在梁这按照曲线布置,无粘结预应力筋在板中按自然抛物线布置。

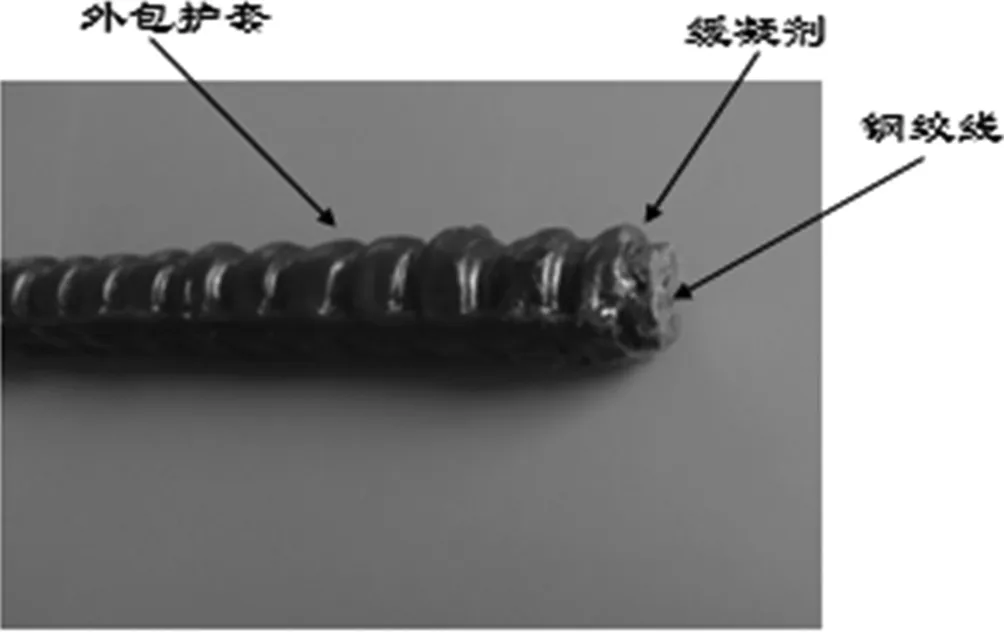

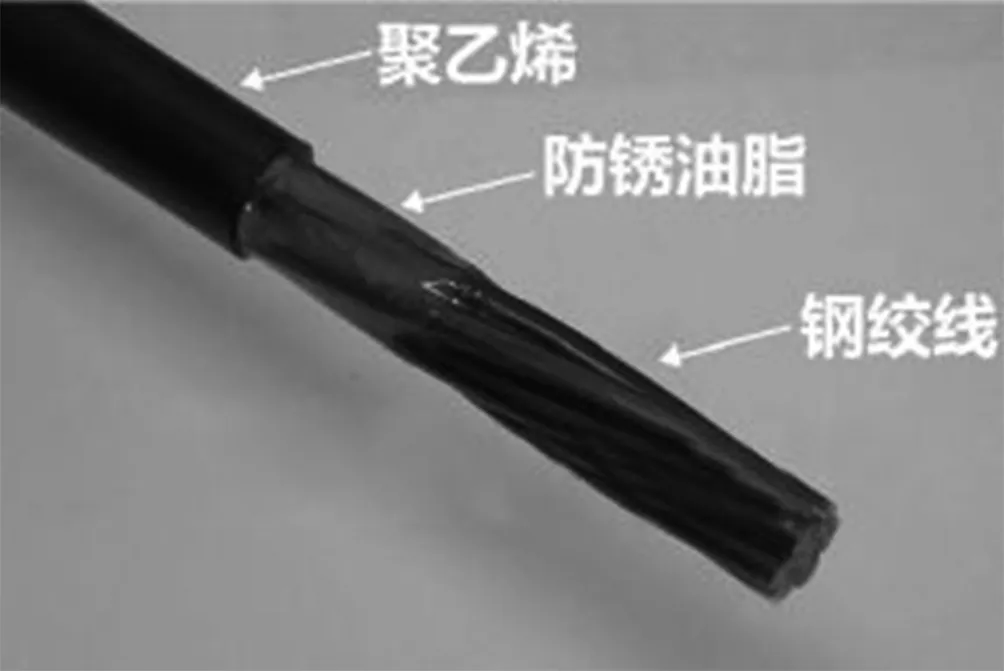

缓粘结预应力筋由钢绞线、缓粘剂和高强PE护套组成,无粘结预应力筋由钢绞线、防锈油漆和聚乙烯护套组成,如图1和图2所示。缓粘结和无粘结的钢绞线均采用强度为1860级,直径为Ф15.24mm。

图2 缓粘结预应力筋

图3 无粘结预应力筋

本工程中东西方向的梁长约165米,平均跨度为7.5m,梁的截面尺寸为600x1600mm;南北方向的梁长约120米,平均跨度为18m,分为主梁和次梁两种,截面尺寸分别为800x1550mm和700x1600mm。东西方向梁配置18根预应力筋,南北方向主梁配置24根、次梁配置22根预应力筋。楼板的厚度为250mm,预应力筋间距为400mm。预应力筋的张拉端采用单孔夹片锚具,固定端采用挤压锚具,锚具效率系数不小于0.95。

(二)预应力筋铺设

缓粘结预应力筋可以分散单根布置,也可以集中分束布置。分束布置时预应力筋每束5~6根布置,并保证保证混凝土振捣密实以及预应力筋和混凝土粘结牢固。

铺设后的预应力筋在梁内对称分布。为保证预应力的曲线线型满足设计要求,预应力筋要每隔1.5m左右绑扎成束并与定位筋固定。预应力筋应顺平,不应绞在一起。在进行铺设的过程中,如遇预应力筋与普通钢筋等冲突的情况,普通钢筋的箍筋、拉筋等应避让预应力筋。若预应力筋一排放置不下,可采用上下两排布置,应保证混凝土浇捣时,有足够空间能够流到梁底从而保证浇筑质量。

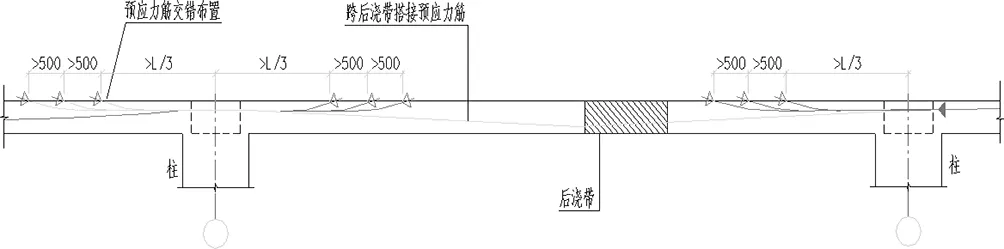

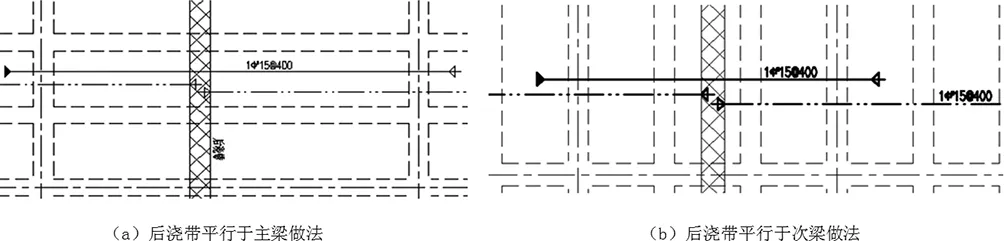

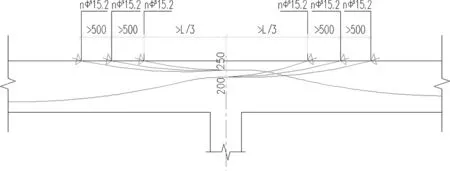

(三)预应力筋后浇带处理方法

本工程结构后浇带间距设计为40米左右,后浇带与预应力筋正交,后浇带在两侧混凝土龄期达60天后浇筑。为了保证后浇带之间的预应力筋不受后浇带的影响提前进行张拉且不受后浇带影响,后浇带处采用预应力筋搭接的方法,并将张拉端在非箍筋加密区处的梁面撅起。出张拉端位置应前后错开,前后间距≥500mm,并且每排根数≤6根,如图3所示。板后浇带做法见图4。

图4 后浇带处梁中预应力筋搭接大样

图5 板中后浇带预应力筋做法

(四)梁柱节点处预应力筋布置

超长混凝土结构比较长,为了减少预应力筋的摩擦损失,以及保证后浇带之间的预应力筋不受后浇带的影响提前进行张拉和混凝土的浇捣密实。超长混凝土结构中缓粘结预应力筋在后浇带处沿水平方向分段搭接,沿竖向分层布置的空间布筋的方法。

如图5所示,在梁柱节点区域普通钢筋和预应力筋根数较多,该处由于预应力筋搭接,预应力筋将变为2倍。为保证混凝土振捣密实,预应力筋应上下排布置,上下排间距保证距离≥200mm,但不能超过300mm。预应力筋撅起时同样分成3排或者4排出梁面,如图3所示。

图6 梁柱节点区域预应力筋布置

五、超长结构预应力筋的安装工艺

(一)预应力筋的安装工序

预应力筋制作→曲线控制点定位筋安装→预应力筋铺设→张拉端承压板固定→螺旋筋安装→隐蔽工程验收→混凝土浇筑→张拉预应力筋→封锚处理。

(二)撅起张拉工艺

在预应力混凝土梁施工工程中,一般在预应力混凝土梁的端部张拉预应力筋,需在梁中预留张拉槽进行预应力的张拉。为了保证千斤顶有足够的张拉空间,要求张拉槽比较大,这种情况下就会导致预应力混凝土梁的截面削弱比较严重,需要采取措施保证梁截面削弱后的受力安全;另一方面,在张拉槽中进行预应力筋张拉,其难度大,施工麻烦。

本工程根据缓粘结预应力的特点,提出梁顶撅起张拉张拉工艺,如图6所示,具体安装步骤如下:

(1)布置缓粘结预应力筋:缓粘结预应力筋在预应力混凝土梁中沿纵向按束布置或均匀布置,在缓粘结预应力筋撅起张拉端处开始均匀散开,并依次撅起,形成多排张拉端;

(2)组装张拉端组件:取附加钢筋,将其与梁纵向普通钢筋绑扎固定;将承压板垂直套设在缓粘结预应力筋撅起张拉端上,承压板底部与附加钢筋固定连接;在承压板外侧垂直于承压板安装穴模;在承压板内侧安装螺旋筋,螺旋筋套设在缓粘结预应力筋上。

(3)浇捣混凝土;

(4)待混凝土初凝后把穴模移走;

(5)待混凝土达到强度后进行张拉;

(6)封锚。

图7 缓粘结预应力梁的撅起张拉工艺

六、结论

本工程面积大,单体建筑多。每个单体结构超长,而且荷载大,跨度大,通过对混凝土温度收缩应力成因分析,并针对不同阶段的混凝土采用相应抗裂措施。施工完成后混凝土梁板的裂缝均控制规范之内,效果显著。

对于地铁车辆基地这种大面积、大跨度、重载且超长的结构,通过自行研发的混凝土自动喷淋养护并细化缓粘结预应力筋配节点构造,同时改进张拉施工工艺,大大缩短了工程的施工工期,提高了工程的施工质量。