ESBR/PU预混生胶在工程车胎面混炼胶中应用评价*

2020-04-19赵洪国刘丙申杨玉琼胡海华周雷何连成

赵洪国 刘丙申 杨玉琼 胡海华 周雷 何连成

(1.中国石油石油化工研究院 甘肃省合成橡胶工程技术研究中心 甘肃兰州 730060)(2.中国石油兰州石化公司乙烯厂 甘肃兰州 730060)

工程机械车轮胎(简称工程胎)主要用于公路、矿山、港口、电站等大型基础工程建设场地的工程机械及运输车辆上,其使用特点是作业场所环境恶劣、使用条件苛刻、负荷量大及车辆连续作业等,这就要求胎面胶抗切割、耐疲劳、耐热、抗崩花掉块、耐磨、抗撕裂、弹性好且硬度大、变形小[1]。

随着我国建设事业的发展和运输设备的大型化,工程机械的需求急剧增长,也促进了工程胎迅速发展[2]。由于同质化严重,工程胎市场竞争日趋激烈,为了提高产品品质和市场竞争力,轮胎企业纷纷加快新材料研发进程[3]。而单一胶种的性能远不能满足特殊行业对橡胶材料的要求,因此橡胶改性已成为行业关注热点[4]。

混炼型聚氨酯(MPU)与通用橡胶相比,其拉伸强度、撕裂强度、耐磨性、承载能力优异,而且可填充性好,高填充下还能保持橡胶弹性,能制备高硬度制品[5-7]。

本研究从物性、加工工艺、成品胎性能等方面,评价了PU改性ESBR预混胶料(其中ESBR/PU生胶质量比4/1)在工程胎中的应用性能。

1 实验部分

1.1 主要原料

乳液丁苯橡胶(ESBR)生胶,1500E,兰州石化公司;聚醚聚氨酯生胶,E1022,门尼黏度[ML(1+4)100 ℃] 40,广州顺力聚氨酯科技有限公司;马来酸酐(MAH),新开源医疗科技集团股份有限公司;氧化锌(ZnO),大连金石氧化锌有限公司;硬脂酸,高密市博宇化工有限公司;N-环己基-2-苯并噻唑次磺酰胺(CBS),郑州市双力化工产品有限公司;硫磺,四川晨辉化工有限公司;炭黑,N220,江西黑猫炭黑股份有限公司;N-(1,3-二甲基丁基)-N′-苯基对苯二胺(橡胶防老剂6PPD或4020),浙江省临海市新华化工厂;上海成锦化工有限公司;2,2,4-三甲基-1,2-二氢化喹啉聚合物(橡胶防老剂TMQ/RD),山东尚舜化工有限公司;乳聚丁苯橡胶接枝马来酸酐聚合物(ESBR-g-MAH)、复配活性剂H,自制。以上均为工业级。

1.2 试验设备

Banbury GX-2003型恒温开炼机,美国法雷尔公司;Haake RC-300型转矩流变仪,赛默费世尔科技公司;UR-2030型橡胶硫化仪,青岛优肯科技股份有限公司;AI-7000 S型电子拉力机,中国台湾高铁检测仪器有限公司;LX-A型橡胶硬度测试仪,上海试验仪器总厂;MZ-4061型阿克隆磨耗试验机,江都市明珠试验机械厂;GT-7080S2型门尼黏度仪、GT-7042-RE型回弹仪,高铁检测仪器有限公司;HF-766型DIN磨耗试验机,苏州力高检测设备有限公司;Uitim flex 1172型压缩生热仪,德国DOLI公司。其他实验设备均为橡胶加工常用设备。

1.3 实验配方

ESBR/PU预混胶料(ESBR/PU质量比4/1)的配方为:ESBR生胶 80份,PU生胶 20份,ESBR-g-MAH 8份,复配活性剂H 1.2份。

3种不同工程车胎胎面混炼胶评价配方中主原料ESBR和ESBR/PU(4/1)预混胶料的用量见表1。另外相同的配料为:炭黑N220 66份,芳烃油6.00份,硫化活性剂ZnO 3.00份,硬脂酸1.00份,橡胶防老剂6PPD 1.80份,橡胶防老剂TMQ 1.00份,促进剂CBS 1.52份,硫磺1.58份,其它0.52份。

表1 胎面胶评价配方中的ESBR和预混胶料用量

1.4 制备工艺

采用两段混炼工艺,一段在密炼机中进行,二段在开炼机上进行,具体如下:

一段:将ESBR生胶,或者ESBR/PU预混胶料与ESBR生胶的混合物按设定的比例加入密炼机,塑炼30 s,加入ZnO、硬脂酸、TMQ、6PPD等小料,混炼30 s,加入2/3用量的炭黑和芳烃油,混炼90 s,加入余下1/3用量的炭黑,混炼90 s,排料。

二段:将一段胶料加入开炼机,待胶完全包覆辊后一次性加入硫磺和促进剂,以3/4割刀方式割6~8次,打三角包,薄通下片。

1.5 性能测试

硫化特性按GB/T 16584—1996的方法测试;门尼黏度按GB/T 1232.1—2000的方法测试,预热时间为1 min,转动时间4 min,试验温度为100 ℃,以门尼曲线上的最低扭矩ML表示;硬度按GB/T 531.1—2008的方法测试;拉伸强度按GB/T 528—2009的方法测试;撕裂强度按GB/T 529—2008的方法测试;阿克隆磨耗性能按GB/T 1689—1998的方法测试;DIN磨耗性能按GB/T 9867—2008的方法测试;回弹性能按GB/T 1681—2009的方法测试;耐久性能按GB/T 9744—2015的方法测试;耐老化性能按GB/T 3512—2001的方法测试;耐切割及耐切削均按山东金宇轮胎有限公司企业标准TC/WZY-230-2015/1(动态耐切割试验作业指导书)的方法测试。

2 结果与讨论

2.1 胶料物性评价

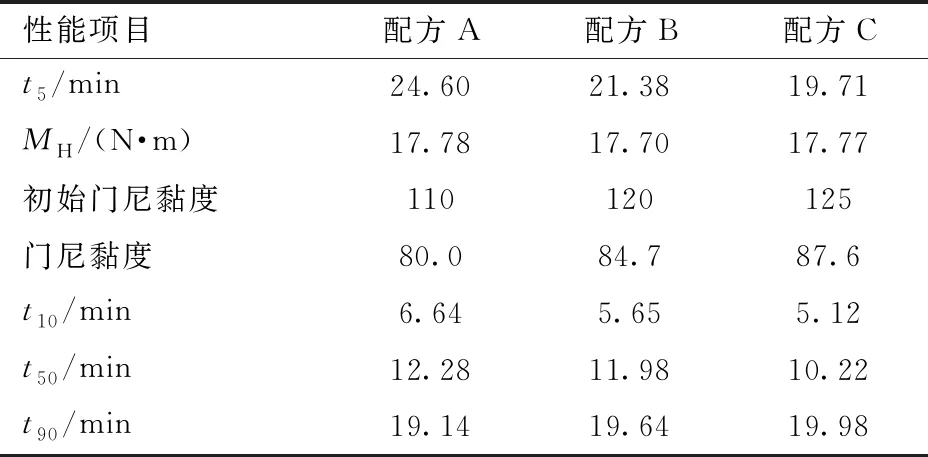

制备的丁苯橡胶及复合橡胶胎面胶操作性能参数见表2。其中t5、t10、t50和t90分别代表门尼焦烧时间、焦烧时间、半硫化时间和正硫化时间,MH为硫化过程中最高扭矩。在门尼焦烧试验中,用t5(胶料黏度从试验开始下降至最小值后,再上升5个门尼值所对应的时间)来反映混炼胶加工安全性的高低。

表2 胎面胶料的操作性能

由表2可以看出,3个胎面胶料的门尼焦烧时间、t10的变化趋势一致,即ESBR/PU(4/1)预混胶料用量增加,胶料的操作安全性降低,但t90变化不大,这说明预混胶的硫化动力学与ESBR的相当,二者具备共硫化基础。

表3为硫化后胎面材料的物理性能及100 ℃热空气老化24 h后性能(分别为表中“/”前后数据)。

表3 3种硫化胎面胶的物性及耐老化性能

由表3可见,配方B使用ESBR/PU(4/1)预混胶料等量替代ESBR后得到的混炼胶材料,阿克隆磨耗、DIN磨耗、切割深度和切削损耗量都比配方A材料的低,硬度、回弹性、拉伸强度及撕裂强度都比配方A有一定提高,表明预混胶料的加入改善了混炼胶制品的耐切割和耐磨耗性能,提升了胎面胶拉伸强度和撕裂强度;但从表2看配方B和C胶料的门尼黏度、底部和中部的温升均有不同程度增加,表明与丁苯橡胶胶料相比,复合混炼胶胶料的加工性能有随预混胶料用量增加而变差的趋势,且能耗增加,并且硫化后混炼胶的耐疲劳压缩破坏的能力有所降低,配方C最差。

总体而言,配方B材料的综合性能较优,即用ESBR/PU预混胶料等量替代ESBR制备的胎面胶综合性能较优。

2.2 工艺评价

2.2.1 混炼工艺

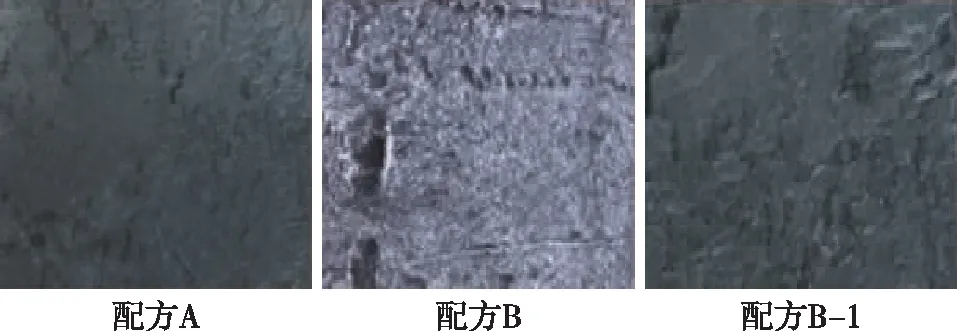

一段混炼工序采用时间控制排胶,混炼胶样品具体工艺参数见表4,混炼胶表面状况见图1。

表4 混炼工艺的操作工艺参数

图1 混炼胶表面照片

从表4可以看出,在排胶时间相同的条件下,配方B胶样的排胶温度较配方A胶样低6 ℃,而排胶能量却高出9.9%,混炼胶门尼黏度高出5个单位。同时,配方B混炼胶的表面明显比配方A胶样粗糙,这表明,ESBR/PU(4/1)预混胶料的加入导致混炼工艺性能变差,能耗增加。

因此,对配方B胶样的混炼工艺进行优化(样品编号配方B-1),将其排胶时间延长至157 s。从表4可以看出,配方B-1胶样的排胶温度提升,排胶能量和混炼胶门尼黏度降低,图1中配方B-1混炼胶表面状况也显著改善,与配方A胶样大致相当。这表明优化工艺后的配方B胶料可以满足现有技术要求。

2.2.2 挤出工艺

针对上一步制备的混炼胶进一步开展挤出工艺评价,具体参数如表5所示。其中,对配方B的挤出工艺进行优化得到样品“配方B-2”。

表5 挤出工艺的操作工艺参数及收缩情况

从表5可以看出,当挤出速度相同的条件下(7~8 m/min)时,配方B胶样较配方A胶样的挤出温度高出5 ℃,1 h收缩尺寸高出30%,这表明现有挤出工艺不适合含有PU的胶料。这表明,ESBR/PU(4/1)预混胶料的加入导致挤出物尺寸稳定性变差。

因此,对配方B的挤出工艺进行优化的配方B-2,将其挤出速度至降低4~5 m/min,挤出温度控制在127 ℃,则挤出物1 h收缩尺寸降低至21 mm,与配方B胶样大致相当。这表明优化工艺后,可以获得满足现有技术要求的胎面胶。

2.2.3 贴合工艺

针对上一步挤出的胎面,进一步开展贴合工艺评价。胶片刷胶后常温停放4~5 min,再贴合固化15~20 min。其中胶浆是由采用天然胶制备的粘合剂与汽油按1/4的质量比调配而成。

采用配方A制备的挤出片材刷胶浆贴合即可,贴合效果良好,而采用配方B制备的挤出片材刷胶浆贴合,出现贴合困难,有脱胶现象,这是由于PU的加入导致胎面胶材料硬度过高所致。

因此,对配方B挤出片材的贴合工艺优化,即胎面贴合之前,将胎面胶片材置入55 ℃的烘胶房烘胶2 h,然后再刷胶贴合。结果显示采用优化后的工艺可以获得较好的贴合效果。

2.3 成品外胎测试评价

采用配方B,在上述工艺基础上试生产了2条规格为29.5R25 E3 GL902 2S的轮胎,并与同规格现有轮胎进行耐久性和路试对比,实验结果见表6。

表6 成品外轮胎的性能对比

从表6可以看出,采用ESBR/PU预混胶料等量替代ESBR制备的工程车外轮胎,其国标耐久性(时间)达103 h,远高于国家标准要求,并且较现用的全ESBR轮胎提升11.9%;路试情况显示复合轮胎性能良好,而现用轮胎出现胎肩崩花、掉块等破坏现象。

3 结论

(1)用ESBR/PU(质量比4/1)预混胶料替代部分ESBR制备混炼胶胎面材料,随着ESBR/PU预混胶料用量增加,混炼胶料的操作安全性逐渐降低,硫化速率变化不大,混合胶与ESBR具备共硫化基础。

(2)ESBR/PU预混胶料等量替代ESBR,硫化后胎面材料的综合性能最好,耐磨耗和耐切割性能、拉伸强度和撕裂强度均提升,但疲劳压缩生热增加。

(3)ESBR/PU预混胶料的加入导致胎面胶的加工性能变差,可以通过延长混炼排胶时间、提升挤出温度、降低挤出速度和增加烘胶工序来改善。

(4)ESBR/PU(4/1) 预混胶料等量替代ESBR制备的工程胎,其耐久性能较现有轮胎提升11.9%,实际路试表现也优于现有轮胎。