镁质瓷的研究现状及进展*

2020-04-18高正艳阮代锬钟雪莲周骏宏

高正艳,阮代锬,钟雪莲,周骏宏

(黔南民族师范学院化学化工学院,贵州 都匀 558000)

镁质瓷是一种含镁陶瓷,由于具有不同于普通陶瓷的晶相(物相)而使镁质瓷具有良好的电气性能、透明性好、介质损耗小、绝缘强度高、瓷胎致密、气孔率低等特点,以及高的机械强度和较好的化学稳定性、热稳定性好等性能[1],曾被誉为陶瓷中的 “阳春白雪”,广泛应用于高频无线设备中作绝缘零件[2],是星级宾馆餐具的最佳选择[3]。

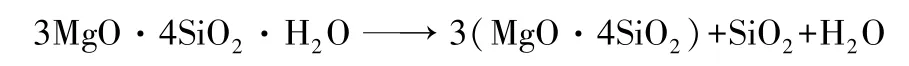

一般认为,镁质瓷是以含镁物质和粘土为主要原料,经过高温煅烧,并有镁化合物参与成瓷形成硅酸镁型物相的陶瓷材料。高温煅烧工程中发生的主要化学反应如下[4]:

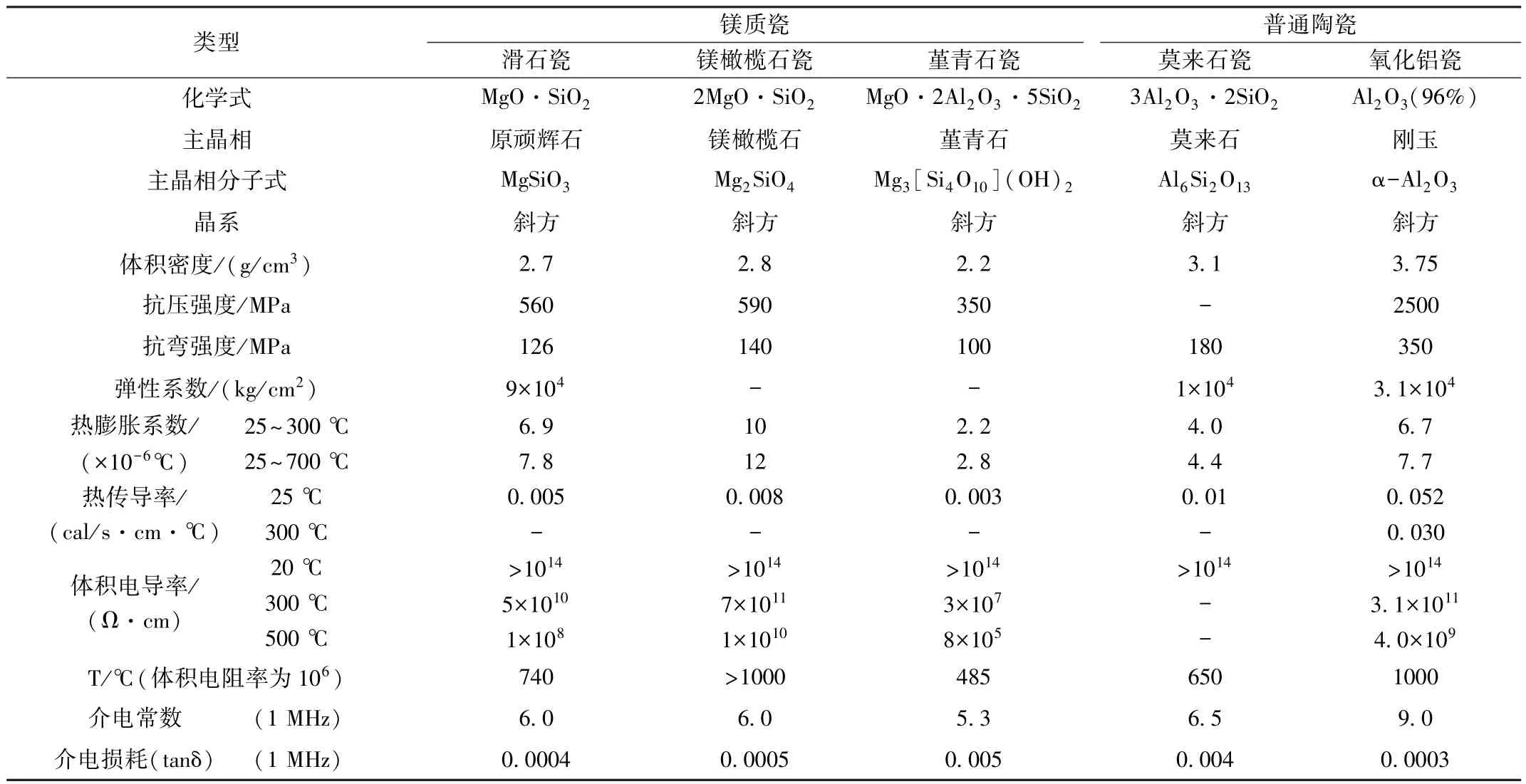

镁质瓷按呈色不同,主要分为米黄白镁质瓷和象牙白镁质瓷两种;按其主晶相不同,可分为原顽辉石瓷(即滑石瓷)、镁橄榄石瓷、尖晶石瓷及堇青石瓷四种,均由MgO-Al2O3-SiO2三元系统构成[5];基本性能如表1所示。其中,堇青石瓷,由于其膨胀系数低,热稳定性好,常用于体积不随温度变化的绝缘材料或电热材料中[6]。尖晶石瓷具有热膨胀系数小、热稳定性好特点,广泛应用于耐火材料、耐磨材料、精细陶瓷及颜料工业等各个领域[7]。镁橄榄石瓷具有电导率低、热膨胀系数低、热传导率低、介电常数低、介质损耗低、比体积电阻大、耐压强度高,化学性质稳定等特点,广泛应用于保温材料,微波通信材料及电子陶瓷等领域[8],以及在电真空领域常用作耐高温材料[9]。

1 镁质瓷的研究进展

镁质瓷虽然具有不同于其它陶瓷的性能,但其制作条件也更苛刻,存在坯料工艺性能较差、烧成范围较窄、产品制备工艺控制不当易老化等难题。广大学者、工匠对此开展了不懈的努力,也取得丰富的成效。

表1 镁质瓷及普通陶瓷的主要性能参数Table 1 Chemical composition and phase transformation temperatures

1.1 坯体配方的研究

为改善镁质瘠性材料存在塑性差,难以成型、易裂坯、在泥料中易沉淀等缺陷;池至铣[10]通过配方筛选,向原料中加入高塑性的膨润土及粘合剂,解决坯料塑性差,难以成型等问题;加入适量的锂辉石和锂云母,降低坯料的烧成温度。最终确定坯体配方中滑石含量为45%~55%,锂辉石和锂云母含量达到坯体Li2O含量的1%~1.2%。

孙淑芝[11]主要以唐山滑石、少量粘土和溶剂等为配方进行实验,通过加入适量粘土改善坯体性能,并加入少量氯化钡,提高泥料塑性。

为制得膨胀系数较低、烧成范围较宽的堇青石质陶瓷,肖冠南等[12]以景德镇柳家湾滑石、锂云母、粘土等为坯体原料,加入不同种类及不同数量的熔剂原料,制取含水量为28%~30%的可塑泥料、含水率为40%~43%的注浆料,经陈腐后成型使用。

1.2 烧成温度的影响研究

为了解烧成温度在陶瓷低温烧结中的影响,曾美云等[13]通过在不同煅烧条件下对吸水率差异较大的陶瓷材料进行筛选,确定温度是影响低温烧成陶瓷状况的主要因素;温度愈高,影响愈大。

为解决温度过低造成欠烧、温度过高造成起泡、样品变形等问题,诸爱珍[14]通过向滑石瓷原料中加入氧化镁、氧化锆、氧化锌、粘土等添加剂,使坯体在高温下不易变形,以降低烧结温度、扩宽烧成范围。

为解决滑石瓷烧成范围窄问题,诸爱珍[15]通过在坯体配方中加入适量添加剂以拓展烧成温度、提高液相的粘度,使瓷坯在高温下不易变形,并制定适宜的烧成制度,以解决液相生成速度快,高温粘度小等现象。

为大幅度降低烧成瓷温度,提高烧成后的瓷体白度、可塑性,王耀[16]在坯料中引入适量玻璃粉,以达到促进烧结玻璃相的形成和增加透明度的目的。

由于不同产地滑石成分不同,其煅烧温度有所差异。韩复兴[17]提出了煅烧滑石的主要目的是脱水脱碳、改变层状结构及晶体转变;即滑石的焙烧需要经过 “滑石(2个水)-偏滑石(1个水)-硅酸镁(0个水)-顽火辉石晶相”的转变过程。

1.3 抗折强度提升的研究

为测定滑石、粘土用量及烧成温度等工艺因素对镁质瓷抗折强度的影响,余晖[18]以MgO-Al2O3-SiO2三元系统为依据,通过配方筛选,引入65wt%~75wt%滑石起助熔和增强作用;引入用量大于15wt%高岭土,在高温下生成的莫来石纤维对瓷体起增强作用;引入6wt%~14wt%钾长石,拓展烧成范围;随烧成温度的升高,抗折强度不断增大;同时易出现过烧现象,在温度为1250~1270℃时烧结性能较优,抗折强度较好。

为探究温度对抗折强度的影响,刘阳等[19]通过对配方筛选,确定最佳配方并向其添加适量的碳酸钡,随碳酸钡含量的增加及烧成温度的升高,试样的抗折强度呈上升趋势,且烧成温度为1260℃、碳酸钡含量在2%时最佳。

3.检验样品。食品检验首先需要对检验目标和对象进行抽样检查,通过随机抽样检查的结果,对食品的安全健康质量做出相应的评价。样品的正确抽取需要严格按照国家的有关规定进行,遵循样品抽取原则[1],所采集的样品要均匀、具有代表性,采集过程中严格注重样品的保护。如果在实际的样品采集过程中没有按照样品采集的流程或采集工具不清洁以及样品制作不规范,都会导致食品检验结果不准确。

为优化镁质瓷坯体配方组成,分析影响镁质瓷瓷体抗折强度的因素。包启富等[20]引入了主助溶剂钾长石,助溶剂方解石和碳酸钡;当生/熟滑石比为32/42(wt%),BaCO33%,方解石2%时,抗折强度最大。随球磨时间的延长,有利于排除气泡,减少气孔含量,使胎体致密化,从而使镁质瓷的抗折强度增加。

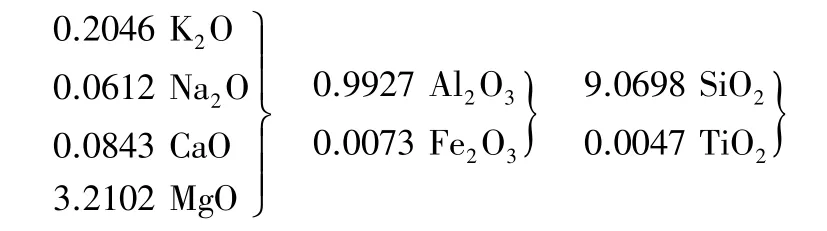

为探究滑石、石英、粘土等的加入对镁质强化瓷抗折强度、膨胀系数的影响。桑建华等[21]以MgO-Al2O3-SiO2和K2OAl2O3-SiO2三元系统相图为理论依据,通过固定熔剂原料的用量,改变滑石、石英、粘土的用量拟定坯体配方,并对该瓷体的膨胀系数、抗折强度进行测试,确定其性能最佳配方如下:

1.4 研磨助剂的研究

为提高滑石瓷的生产效率,缩短坯料研磨时间,节能降耗。王占一[22]引入一种集表面活性剂与无机、有机高分子于一体的助磨剂,定向地吸附在颗粒界面上,并通过湿润和吸附作用使颗粒的表面能降低,进入颗粒的微裂缝中,积蓄破坏应力,产生劈裂作用,从而提高研磨效率。

1.5 镁质瓷抗老化的研究

为有效防止滑石瓷的主晶相偏硅酸镁(化学式MgSiO3)晶型在转化过程中应变和应力共同作用造成镁质瓷的老化,唐志阳[23]通过煅烧滑石、适当提高冷却速度和加入适量的添加剂使坯体周围包裹一层足够稳定的玻璃相,保证坯体具有一定细晶结构,有效阻止了滑石瓷的老化。

为避免镁质瓷样品在加工、贮运或使用过程中自动产生裂缝、空隙,甚至在烧成后,样品表面出现粉白色斑点,并逐渐扩大导致整个坯体松散成粉等现象的产生,王洪生[24]通过预烧滑石、原料细磨及使用添加剂等措施,有效防止晶型转化,尽可能防止滑石瓷的老化。

为有效防止滑石瓷的老化,李效生等[25]通过预烧滑石、原料细磨、使用添加剂等,使得滑石瓷的成品率达85%以上,半产品率达95%以上。

为避免滑石瓷在生产后期老化和开裂,王潍栋[26]在生产过程中尽可能选用长石作助溶剂,避免CaO等氧化物的引入,有效维持主晶相处于介稳态原顽火辉石中。

1.6 其他因素的研究

为解决坯体烧成范围、泥浆的稠化性和可塑性等因素对大量生产镁质瓷的影响,林绍贤等[27]通过在滑石质瓷中引入助熔剂长石、原料粘土,使得坯体中玻璃相的含量增加,塑性和流变性有所改变,且降低了预烧温度,烧成变形度小,机械强度高,能较好的满足样品生产工艺。

为避免镁质瓷发生晶相转变,导致坯体开裂等现象的发生,孔双华等[28]通过添加少量具有较高的透过率、强度和白度的熔剂型或助熔性原料,降低玻璃相的凝固温度来减少晶形转变带来的体积效应变化;并精选助溶剂硅灰石、合成熟料和骨粉,克服了镁质瓷易炸裂的现实问题。

为避免镁质瓷在养护期间浇注料上涨、中空、烧制后有白色斑点、崩块及裂纹等现象的产生。陈杨等[29]提出了精确配料、控制适宜的搅拌时间及养护温度、保证镁砂原料的理化指标合格等方法。

为制取透光性好、白度高、机械强度高的滑石瓷,耿谦[30]通过实验得出日用滑石瓷坯体物相组成主要为原顽火辉石、方石英、玻璃相及微量气孔4个部分组成,并得出物相组成与透光度、白度、机械强度、热膨胀系数与热稳定性的关系。当坯体中的气泡大而多时,入射光造成大量散射,显著降低透光性质;当坯体具有较低的气孔率和较小的气孔时,坯体有较好的透光性及白度。当主晶相原顽火辉石呈微细颗粒,粒径相近且均匀分布排列,形成坚实的骨架时可提高其机械强度。

2 结 语

影响镁质瓷工艺的因素有很多,但主要是坯料塑性差、难以成型、易裂坯、在泥料中易沉淀、烧成范围窄、产品制备控制不当易老化等问题。

(1)通过在坯体配方中引入滑石、粘土、粘合剂等原料,提高泥浆的流变性和塑性,解决坯料塑性差,难以成型等问题。

(2)引入添加剂、玻璃粉等助熔性或溶剂型原料,促进烧结玻璃相形成,增加透明度,降低烧成温度,拓展烧成范围,克服了易炸裂等问题。

(3)通过预烧滑石、原料细磨、选用长石等助溶剂有效避免了镁质瓷发生晶型转变,降低玻璃相的凝固温度来减少晶型转变带来的体积效应变化,抑制了滑石瓷的老化;

(4)随烧结温度的升高,抗折强度呈上升趋势,且烧成温度为1260℃、BaCO3含量在2%时最佳;或生/熟滑石比为32/42(wt%)、BaCO33%、方解石2%时,抗折强度最大。随球磨时间的延长,有利于排除气泡,减少气孔含量,使胎体致密化,从而使镁质瓷的抗折强度增加。

镁质瓷之所以具有不同于其它陶瓷的特性,关键在于镁元素的引入。从理论上来看,镁质瓷的形成实质是氧化镁与二氧化硅的化合变成硅酸镁,因此任何含氧化镁或者是在该煅烧过程中能产生氧化镁的原料,如菱镁矿、白云石、蛇纹石、滑石等等,皆能作为制造镁质瓷的原料。但是,除了滑石以外的含镁原料的运用,鲜见报道。加强对其它含镁原料挖掘,对扩展制造镁质瓷的原料来源和拓展镁质瓷的研究范围具有现实意义,值得进一步的研究。

镁质瓷与其日用陶瓷相比有较高的抗折强度,在经济迅猛发展的今天随着 “厨房革命”的到来,凭借其产品规整、色泽柔和、质量安全、环保绿色,为占领、扩大和开拓新的市场创造了有利条件,已成为理想现代化家居日用瓷的首选。进一步对镁质瓷进行研究具有很大的技术和经济意义,易于推广应用,具有较好的发展前景。