获各琦铜矿利用采空区及废旧巷道预热冬季入风流的研究

2020-04-18邸冬,余龙

邸 冬,余 龙

(巴彦淖尔西部铜业有限公司,内蒙古 临河 015000)

北方地区冬季严寒,地表冷空气如不预热而直接进入矿井内,势必会导致进风井筒发生冰冻现象。获各琦铜矿地处阴山北麓,冬季严寒漫长,封冻期为十月到来年五月,冬季最低气温可达-39 ℃。矿山采用中央多路进风,东、西两翼风井回风的对角式通风系统,冬季大量冷空气由进风井及各副井进入井下,且井筒存在滴水,因此各井筒防冻成为冬季安全生产的一项重要工作。为解决进风井冬季防冻问题,矿山设计了锅炉预热和电预热系统,每年预热运行费用约为860万元,消耗大量的能源、资金和人力。

目前国内冬季利用空区废旧巷道预热入风流的矿山较少,其根本原因在于空区废旧巷道预热需要足够的可利用的废旧巷道或采空区。获各琦铜矿生产中段已经进入到1 690 m以下,1 690 m以上中段已结束回采,并且1 810 m、1 750 m两个中段采用浅孔留矿采矿法回采,回采结束后存在大量的采空区及废旧巷道,同时这两个中段的通风网络都与3#进风井或2#副井贯通,具备利用采空区及废旧巷道进行预热的条件。

1 地温预热原理

随着开采深度的增加,由于越靠近地心,岩石温度会越高。地层温度随深度增加的增长率称为地温梯度,即深度每增加1 m所升高的温度(单位:℃/m),计算通常从不受任何影响保持温度不变的恒温带开始。若空气与岩体间存在着温度差,便会发生热交换。当空气温度高于岩体温度时,空气向岩体散热,岩体吸收热量使空气温度降低;当空气温度低于岩体温度时,岩体便向空气散热,空气获得热量又使岩体的温度降低[1-2]。

2 可利用岩壁暴露面积统计

利用地温预热入风流要求矿山已经结束的浅部回采中段存在足够的可利用的与地表采坑或塌陷区贯通的采空区及废旧巷道,并且已结束回采的中段必须位于地热升温带,同时至少要有一条能让预热后的空气进入主通风系统的通道。矿山可利用的暴露岩壁有效预热面积为可利用的浅部采空区岩壁暴露面积和废旧巷道岩壁暴露面积之和,两部分可以分别统计。

2.1 采空区暴露岩壁有效预热面积

获各琦铜矿冬季进风空气预热可利用的废旧巷道及采空区主要位于1 810 m和1 750 m两个中段。采空区预热面积接触原岩部分约占总数的40%,大量的采空区预热面积接触采场间未开采围岩或夹石形成的夹墙;同时,由于各采空区风路风阻不均衡,且难以对采空区进行风量调节,可能使采空区中风流出现分配不均。因此,在充分考虑以上两个对采空区预热效果影响因素的基础上,采空区有效预热面积可按式(1)计算:

S′=K1K2S

(1)

式中:S′—采空区有效预热面积,m2;K1—采空区预热面积接触采场间未开采围岩或夹石形成的夹墙对预热的影响系数,根据矿山实际调查情况取K1=0.6;K2—采空区中风流出现分配不均对预热的影响系数,根据矿山实际调查情况取K2=0.8;S—采空区暴露面积,m2;统计结果见表1。

则采空区有效预热面积S′=K1K2S=0.6×0.8×66 100=31 728 m2。

表1 可利用预热采空区面积统计表

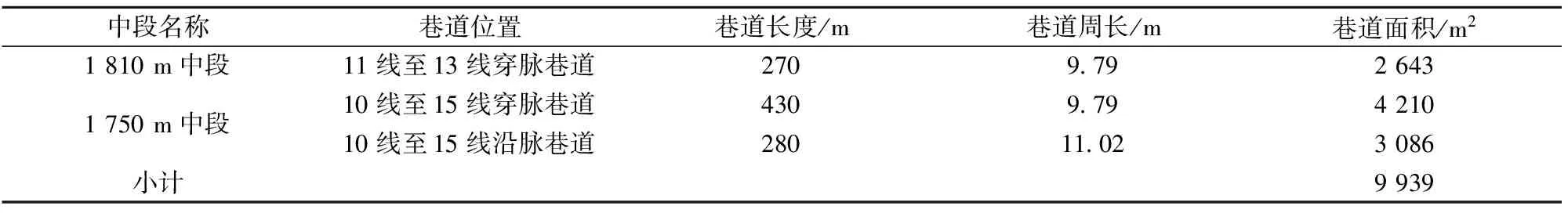

2.2 废旧巷道暴露岩壁有效预热面积

矿山可利用的废旧巷道包括没有垮塌的沿脉巷道和穿脉巷道,有效预热面积计算为废旧巷道的断面周长乘以巷道长度。1 810 m、1 750 m及1 690 m中段可利用预热废旧巷道暴露面积统计情况见表2。

表2 可利用预热废旧巷道统计表

总有效预热面积为废旧巷道有效预热面积与采空区有效预热面积之和,即矿山废旧巷道及采空区总有效预热面积为31 728+9 939=41 667 m2。

3 矿山围岩温度测定及分析

通过测定的原岩温度数据,分析井下岩温的分布规律,以便得出矿山原岩变温带、恒温带、升温带的位置及其地温梯度。

3.1 原岩温度测定过程

3.1.1 测温探头选择

测量温度的方法常用的是接触式测量,它是把测温敏感元件和被测介质直接接触,使测温元件与被测介质之间进行充分的热交换达到传热平衡。按照测温元件的不同,接触式测温又可分为膨胀式温度计、压力式温度计、电阻式温度计和热电偶。其中热电偶价格相对便宜且精度较高,且可以深埋于钻孔中[3-4]。因此,本次围岩温度测定选用热电偶作为测温元件。

本次围岩温度测试,使用的温度传感器型号为JQS-1002,记录仪型号为JQA-1069NG,测温范围-55~+125 ℃。

3.1.2 测定方法选择

针对矿山预热地点为老采空区,巷道开掘及采矿后,围岩中的地温场会受到矿井排水、通风等因素的影响,因此选择在各中段巷道水平布置围岩温度观测点,选取钻孔深度为20~30 m。将标定好的测温热电偶探头送入孔底,封孔完成后,等待24 h,传热稳定后,测得稳定的温度值即为原岩温度。

3.1.3 测孔布置方案

为了便于获取围岩温度纵向变化规律,预测不同深度的地温变化趋势,测点位置选择应尽可能选在同一勘探线位置。测温孔可以选择无渗水或渗水量极小的已有探矿孔,以减少原岩温度测孔的钻凿工程量;孔深大于20 m,钻孔水平应稍向上倾斜10°以上,以便于测温孔渗水的流出,孔口距巷道底板高度 1.0 m,以方便安装测温设备[4]。

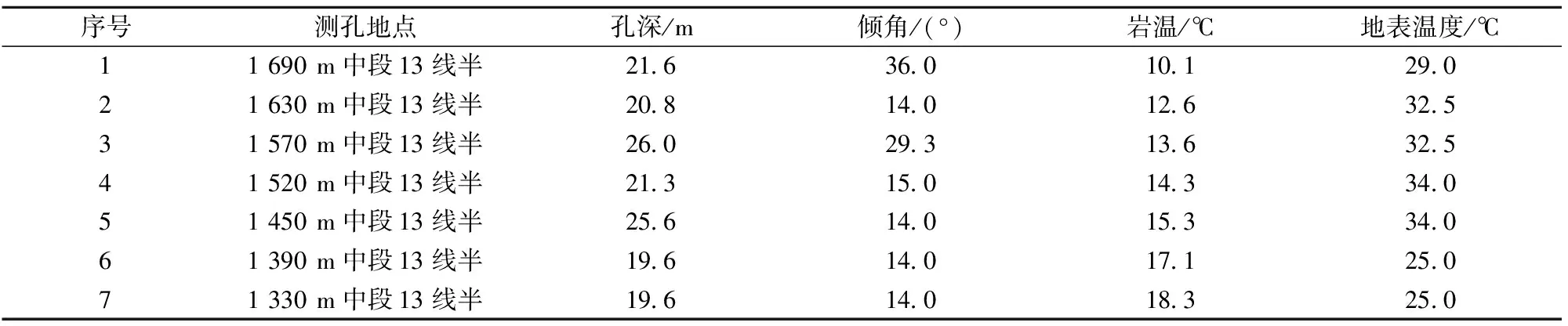

根据矿山实际情况,1 690 m中段以上回采已结束,已形成采空区,经过长期的通风,围岩温度已发生较大改变,因此,选择1 690 m以下各中段进行围岩温度测定。各中段测孔原岩温度测定结果见表3。

表3 原岩温度测定结果

3.2 测定结果分析

3.2.1 地温梯度

由表3可以看出,随着矿井深度的增加,原始岩温不断增加,近似呈线性关系,可由下式计算出升温带地温梯度:

(2)

式中:G—地温梯度,即原岩温度随深度的变化率,℃/m;ti—距离地面垂直深度Zi处的原岩温度,℃;ti-1—距离地面垂直深度Zi-1处的原岩温度,℃;Zi—i点处原岩的深度,m;Zi-1—i-1点处原岩的深度,m。

代入数据即可计算得矿山地温梯度为0.022 8 ℃/m。

3.2.2 恒温带深度

由于恒温带的原岩温度近似等于当地年平均气温,取恒温带原岩温度等于当地年平均气温,则可由式(3)计算出恒温带深度:

(3)

式中:ti—距离地面垂直深度Zi处的原岩温度,℃;t0—恒温带处的原岩温度,℃;取t0=6.7 ℃;Z0—恒温带的深度,m。

3.2.3 岩温分布规律分析

矿山露天采坑的标高为+1 896 m,从而导致露天采坑附近的恒温带位置及恒温带标高也相应发生了下移。通过以上分析,可知矿山变温带深度为地表往下57 m左右,标高即为+1 839 m以上,恒温带的位置大约在55~60 m,标高即为+1 841~+1 836 m,恒温带原岩温度约为6.7℃,从57 m(标高为+1 839 m)以下为升温带。即已结束回采的两个中段位于地热升温带。

3.3 预热利用采空区平均岩温

矿山用于入风流预热的采空区平均原岩温度计算为设计利用的已结束回采中段标高处测定的岩温相加后取平均值。采空区原岩温度按式(4)计算:

ti=t0+(Zi-Z0)G

(4)

式中,ti—距离地面垂直深度Zi处的原岩温度,℃;t0—恒温带处的原岩温度,℃;取t0=6.7 ℃;Z0—恒温带的深度,m;Zi—i点处原岩的深度,m。

1 750 m标高原岩温度ti=t0+(Zi-Z0)G=6.7+(146-57)×0.022 8=8.73 ℃;1 810 m标高原岩温度ti=t0+(Zi-Z0)G=6.7+(86-57)×0.022 8=7.36 ℃。

即可计算1 750 m中段采空区平均原岩温度为(8.73+7.36)÷2 = 8.04℃。

3.4 空气与岩体热交换分析

3.4.1 热交换系数

岩体与空气间的热交换过程随时间而变化,而对于冬季最冷的时刻,空气与岩体的热交换过程可视为稳定过程。以冬季地表气温最低时,使冷空气通过采空区及废旧巷道预热后达到2℃以上的巷道暴露面积来计算热交换系数K,岩体与空气热交换系数按式(5)计算[2,5]:

(5)

式中,K—空气与岩体的热交换系数,W/m2·℃;λ—岩体的导热系数,W/m2·℃;矿体顶底板围岩为炭质板岩、透辉透闪石灰岩,取 0.8W/m2·℃;v—巷道风速,m/s;风流通过风机安装巷道的风速约6 m/s。

3.4.2 预热单位风量所需岩壁暴露面积

根据相关矿山实践,预热单位体积冷空气所需岩壁暴露面积按式(6)计算[2-3,6]:

(6)

式中:A'—预热单位体积冷空气时所需岩壁暴露面积,m2;K—空气与岩体的热交换系数,W/m2·℃;tn—预热处原岩温度,℃;tn=8.04℃;t0—冷空气进入预热巷道前的温度,℃;取矿山冬季历年最低温度-39℃;t1—空气预热后的温度,℃;取t1=3℃(根据《金属非金属矿山安全规程》要求,进风巷的空气温度应高于2 ℃)。

则将-39℃的单位风量预热至3℃,所需岩壁暴露面积为:

=626.91 m2

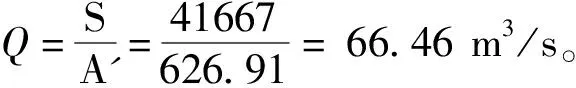

3.4.3 采空区及废旧巷道预热风量

废旧巷道及采空区预热空气总量按式(7)计算:

(7)

式中,Q—废旧巷道及采空区预热空气总量,m3/s;S—废旧巷道及采空区有效总预热面积,m2;A′—预热单位体积冷空气所需岩壁暴露面积,m2。

4 预热系统实施方案的确定

4.1 预热系统通风线路的选择

矿山2#副井目前处于停用状态,地表井口已封闭,并且2#副井与井下各生产中段相通,因此可将2#副井作为预热后风流进入主通风系统的通道。因1 750 m中段2#副井井筒处于砌筑状态,无法打通进风通道,最终确定预热系统实施方案为地表冷空气经1 810 m、1 750 m采空区及废旧巷道预热,预热后的风流经1 810 m中段2#副井石门进入主通风系统。

如图1所示,通风线路为:1)地表冷空气→露天采坑塌陷区及1 875 m平硐→1 810 m中段CuⅤ及Pb-1东采空区→1 810 m中段穿脉及沿脉巷→1 810 m中段2#副井石门→主通风系统;2)1 750 m中段风流线路为:1 750 m中段CuⅤ及Pb-1东采空区→1 750 m中段穿脉及沿脉巷→1 750 m中段14线通1 810 m中段盲斜井→1 810 m中段2#副井绕道→1 810 m中段2#副井石门→主通风系统。

4.2 预热系统通风机的选择

在预热系统实施时,把通风机的选择安装放在最后一步。便于检验预热系统靠自然风压进风的进风量能否达到设计预热总风量,如若能达到设计预热风量,将矿山最低气温时的空气预热到2 ℃以上则可以不架设或不开启风机;如若不能达到设计要求,则需架设通风机,并通过计算设计预热总风量和自然风压进风量的差值及预热风流线路的风阻来选择通风机的型号。

4.3 预热系统风量调控

4.3.1 预热系统与矿山生产中段的隔离

地温预热系统如不能与矿山生产中段进行有效隔离,将与生产中段产生的污风及主通风系统产生循环风流,污染预热风流。为了使地温预热系统与生产中段及主通风系统进行有效隔离,首先,在1 810 m和1 750 m 两个中段巷道与矿山斜坡道之间用风门隔离。其次,在1 750 m至1 690 m之间所有通道采取密闭措施有效隔离上下中段的连接,从而使预热区与下部生产中段隔离。

1—CuⅤ及Pb-1东采空区;2—勘探线;3—2#副井(井口已封闭);4—1875平硐;5—1750中段通1810中段盲斜井;6—穿脉巷道;7—密闭墙;8—调节风门

4.3.2 采空区进入风量调节

由于矿山1 810 m和1 750 m两个中段可利用的采空区并联且各采空区风路风阻不均衡,如不采取风流调控措施,风量分配必然不均,从而影响空区预热效果。为了对采空区风量进行调节,根据各采空区进入风量大小,利用通风构筑物分别在1 810 m、1 750 m中段穿脉巷道对采空区进入风量进行风量调节,实现采空区进入风量均匀分配,以提高采空区预热效果。

4.4 实施后效果评价

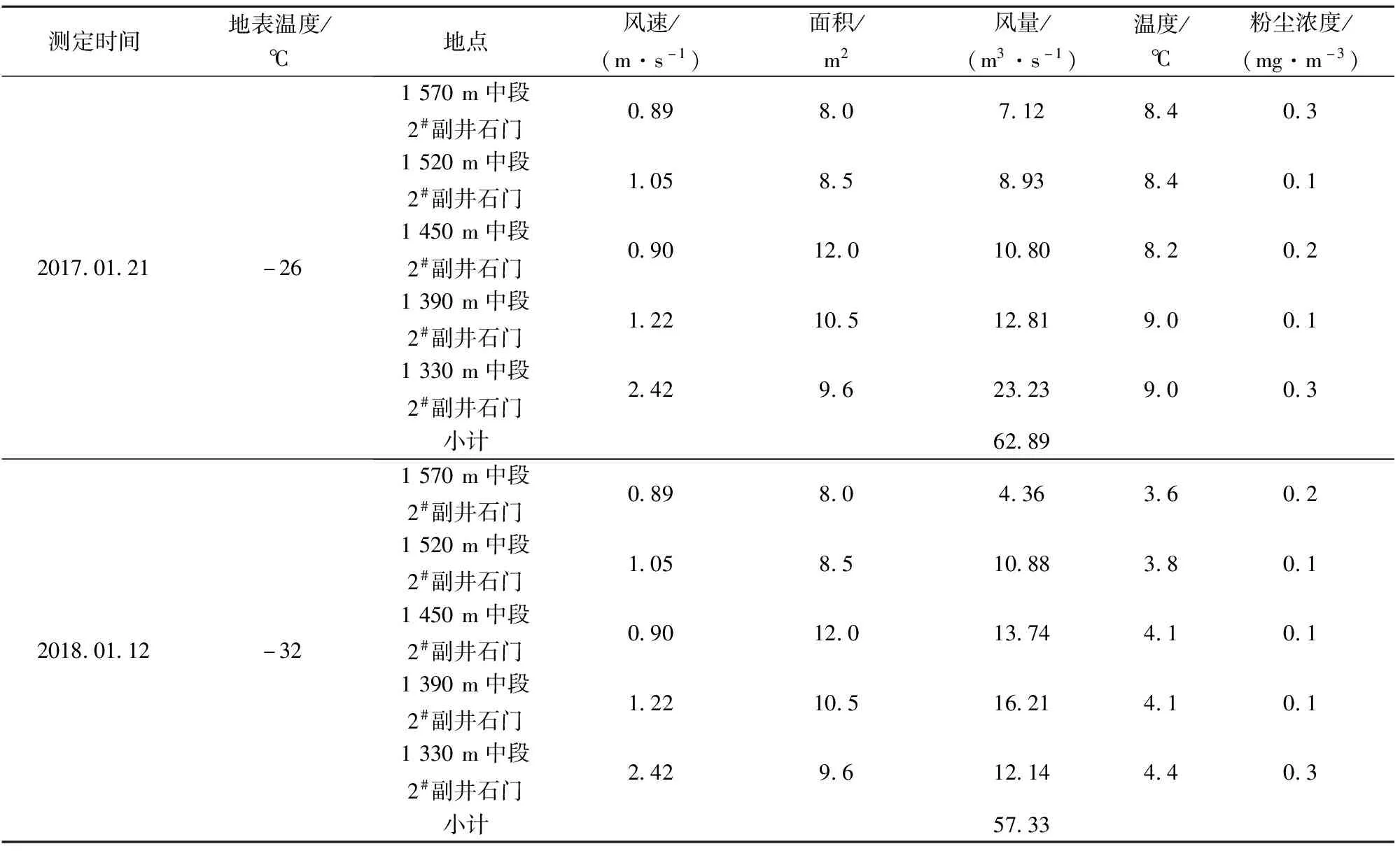

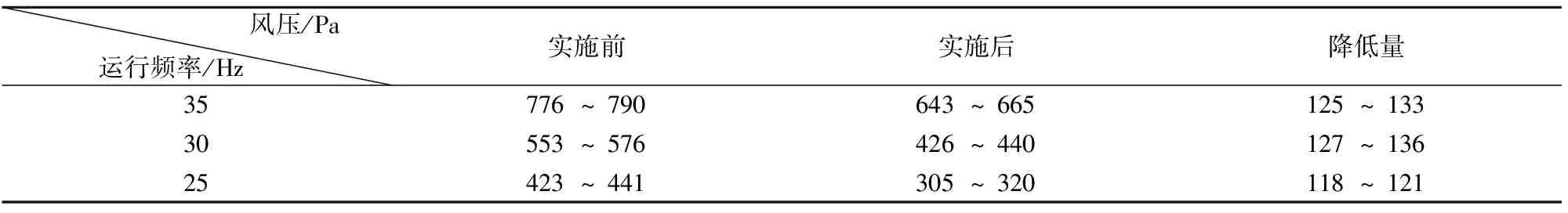

预热系统实施后,仅通过自然风压进风,地表温度为-26 ℃时,测定实际预热空气总量为62.89 m3/s,地表温度为-32 ℃时,测定实际预热空气总量为57.33 m3/s,地温预热后风流进入各生产中段风量测定结果见表4,即达到设计预期。同时减少了3#进风井冷风进风量,预热系统实施前,地表3#进风井冷风进风量为120~140 m3/s;实施完成后,冷风进风量为75~90 m3/s,即减少了地表3#进风井冷风量约45~50 m3/s。并且减少了矿井通风阻力,降低了主扇运行风压,实施后主扇风压测定结果见表5。

表4 预热风流进入各中段风量测定结果

表5 预热系统实施后主扇运行风压测定结果

5 经济效益分析

利用地温预热与锅炉预热技术经济指标比较见表6。

矿山目前使用的一台20 t的锅炉预热系统,运行年承包费用为860万元,折算成预热63 m3/s风量的运行费用为860×63÷240=225.75万元;建设地温预热系统基建费用仅为15.3万元,且没有运行费用。由此可知,地温预热系统每年可以为获各琦铜矿节省运行费用约为225.75万元。

表6 地温预热与锅炉预热经济效益比较

6 结论

1)获各琦铜矿地温预热系统在未安装辅助风机的状态下,可将62.89 m3/s的-26 ℃冷空气预热到8.2~9 ℃,将57.33 m3/s的-32 ℃冷空气预热到3.6~4.4 ℃,说明该预热系统的预热能力仍具有很大潜力。

2)地温预热系统充分利用浅部采空区和废旧巷道,不需要新掘预热巷道,投资费用少,施工简便,易于管理。

3)利用采空区及废旧巷道预热进风,减少了预热锅炉的运行时间和台数,煤炭消耗减少约4 000 t/a,显著减少了大气污染物排放。

4)通风系统的进风线路增多,有效降低了通风系统的通风阻力,减少主扇电能消耗,具有节能降耗的作用。

5)预热后的空气完全符合《金属非金属矿山安全规程》中关于风源和工作面风质量的规定。

6)存在多条通道可用于预热后风流进入主通风系统的矿山,宜选择多条预热线路相并联的方式,以降低风流速度和矿井通风阻力,使冷空气能与岩体有充足的时间进行热交换,并且能够降低通风机能耗。