尾矿沉积固结对溃坝后尾矿浆体运动特性的影响探究

2020-04-17李智涵甄志磊詹美礼盛金昌罗玉龙何淑媛

李智涵,甄志磊,詹美礼,王 凯,盛金昌,罗玉龙,何淑媛

(1.山西农业大学 城乡建设学院,山西 太谷030801;2.河海大学 水利水电学院,南京210098)

我国矿产资源丰富,矿藏储存量居世界第三位,在已探明储量的152种矿产中20多种矿藏储量位于世界首位[1]。随着经济的发展,对矿产资源的需求量日益增大,如今我国已经成为种类齐全、体系完整的矿业大国。尾矿是矿业生产中的废弃料,截止到2009年底我国尾矿堆存量已达100亿t,随着生产持续扩大,每年仍在以12亿t的速度增长。目前尾矿已成为我国产出量最大、堆存量最多的固体废弃物[2]。现阶段修筑尾矿库堆存是我国处置尾矿的主要方式,据不完全统计,我国共有尾矿库12 655座[3]。在服务于矿业生产的同时,尾矿库形成了潜在危险源,一旦溃决不仅严重损害下游人民生命财产安全,还会造成大面积的环境污染,短时间内难以恢复。据相关专家估计,我国接近40%的尾矿库处于险、病、超期服务状态,尾矿库安全状况并不容乐观[4]。

尾矿库溃坝因其突发性和致灾严重性一直以来备受关注,张力霆[5]、郑欣等[6]全面分析总结尾矿库溃坝的原因,主要包括洪水漫顶、渗透破坏、坝坡坝基失稳、地震险情四个方面。许多专家学者针对导致溃坝的主要因素做了大量的研究,敬小非等[7]通过室内模型试验观察尾矿库在洪水情况下失稳破坏全过程,探究尾矿库的垮塌机制和溃决规律;金佳旭等[8]使用尾矿库模型振动台,模拟尾矿库在地震作用下的溃坝,分析尾矿库破坏过程并针对性提出加固方案。YIN GUANGZHI[9]开展大型尾矿溃坝试验,全面的探究了溃坝后浆体的水力特性和动力效应。尾矿以浆体的形式冲填入库,随着堆积时间增长,尾矿固结度增大,颗粒中孔隙水排出,尾矿含水率降低,密实度增大。海龙等[10]利用铁尾矿进行基础性材料强度试验,发现尾矿含水率和密实度与其抗剪强度有很大的相关性,相同含水率下,铁尾矿黏聚力和内摩擦角均随密实度近似线性增大。可见,随着尾矿沉积固结时间增长,土体强度改变,影响尾矿的流变特性,有利于坝体的稳定。田园[11]在尾矿库静力稳定计算中考虑尾矿固结度的变化,发现尾矿固结度对尾矿坝安全系数有不小的影响。党显障等[12]创新性的设计了不同堆积密实度尾矿库溃坝模型试验,发现高尾矿坝堆积密实度可以延缓溃坝后泥石流的形成时间。因为尾矿沉积固结并不是尾矿库致灾的主要影响因素,目前大部分专家集中于洪水、地震等突发大型自然灾害对尾矿库稳定性的影响探究,尾矿材料性质随时间变化研究相对较少。在此基础上,本文针对性设计了尾矿不同固结时间下尾矿库溃坝室内试验,探究尾矿沉积固结时间对尾矿库溃坝后浆体运动特性的影响,分析尾矿沉积固结对溃坝量、尾矿堆积深度、下游淹没范围等典型溃坝浆体运动特性的影响。

1 尾矿库溃坝模型试验

1.1 试验目的

随着尾矿沉积固结时间增长,尾矿固结度增大,材料强度特性和流变特性均有一定程度的改变。本试验通过模拟不同沉积固结时间尾矿库溃坝后尾矿浆体运动过程,考虑材料性质随时间的变化,探究尾矿沉积固结时长对尾矿库溃坝后浆体运动特性的影响,对比分析溃坝典型特征如堆积深度、溃坝量、淹没范围等的变化规律,从而为尾矿库的安全运行管理及灾害预防提供合理建议,减少灾害发生几率。

1.2 试验材料

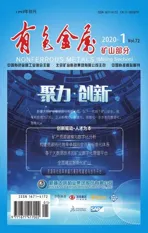

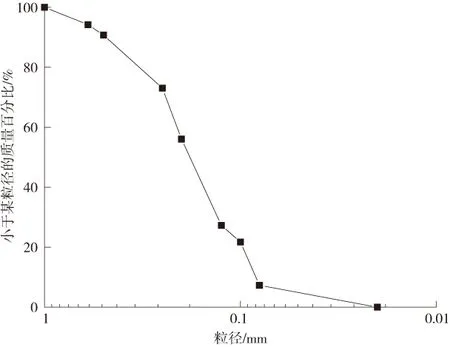

本次试验所用尾矿为宝钢集团梅山矿业公司选矿厂的铁尾矿,其颗粒级配曲线如图1所示。梅山铁矿主要成分为黏土类矿物质和碳酸盐矿物,均以矿泥形式存在。矿物组成成分以赤铁矿、菱铁矿、石英、长石、碳酸盐为主要成分,其次为黄铁矿、磁铁矿、石榴石、磷灰石,同时还含有微量的绿泥石与黑云母等矿物质成分[13]。尾矿颗粒级配特征参数见表1。选矿后的尾矿浆先通过浓缩池浓缩至质量浓度50%,再通过管道输送至尾矿库。根据工程实际及试验装置容量,本次试验用360 kg质量浓度为50%的尾矿浆体。在试验准备阶段,进行了尾矿浆体一维沉积固结柱试验,观测24 h内质量浓度为50%的尾矿浆体在自重作用下沉积固结过程,并计算了尾矿固结度随时间的变化,以便于分析本次试验结果。

图1 尾矿颗粒级配曲线

表1 尾矿颗粒级配特征参数

1.3 试验装置

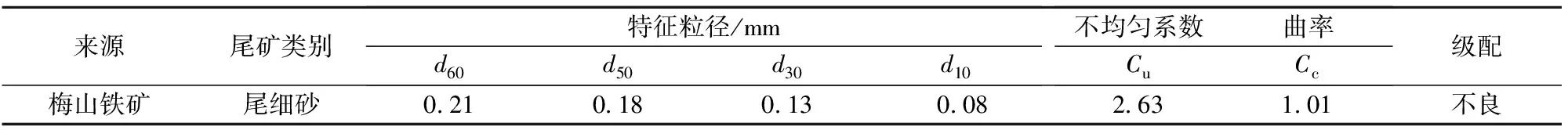

本次试验主体装置为有机玻璃槽和堆积槽,如图2所示。有机玻璃槽长4.5 m,宽0.5 m,高0.7 m。在1 m处用闸门分隔,将有机玻璃槽分为尾矿库区和流通区,闸门周围贴橡胶片做防水处理。有机玻璃为透明材料,方便观察溃坝时尾矿浆体的运动情况,也方便测量尾矿的堆积深度。有机玻璃槽后接宽2 m、长1.5 m的堆积槽,用来堆积溃坝后下泄的尾矿。有机玻璃槽下用不同高度支撑物支撑,便于控制尾矿库坡度。本次试验中各组试验尾矿库坡度均为4°。试验过程中在尾矿库下游距库区不同距离处及堆积区顶部安装摄像机记录溃坝后尾矿运动过程。

图2 尾矿库溃坝试验模型

1.4 测量内容及方法

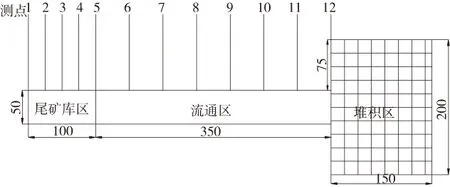

本次试验中测量溃坝前后尾矿库区内深度和溃坝后下泄尾矿的堆积深度。尾矿库区内每隔25 cm设置一个测点,流通区内每隔50 cm设置一个测点,如图3所示。尾矿库区内壁每隔25 cm贴有钢尺,用于观测溃坝前后库内尾矿堆积深度。流通区壁面每隔50 cm标有0~20 cm刻度,便于观测流通区尾矿堆积深度,最小精度为0.1 cm。待尾矿运动稳定后在堆积区内每隔25 cm用直尺测量尾矿堆积深度。堆积区内横向和纵向每隔20 cm画白线,将堆积区分为0.04 m2的小格,用等间距地形标记法测量尾矿在堆积区覆盖范围。

1.5 试验过程

向尾矿库区内加入180 kg烘干的尾矿砂,再加入180 kg清水,控制尾矿浆体质量浓度为50%。用电动搅拌器充分搅拌,直到尾矿在库区均匀分布。搅拌结束后尾矿开始沉积固结,试验中通过设置不同的沉积固结时间使尾矿具有不同的固结度。本次试验共包括6组,沉积固结时间分别为0、1、3、5、10、24 h。到预设时间后,测量溃坝前库内尾矿深度。开启摄像机,然后迅速拉起闸门使尾矿下泄。待尾矿运动稳定后,测量各测点尾矿堆积深度并记录。处理拍摄内容计算堆积区尾矿覆盖范围,分析试验结果。

图3 尾矿库溃坝试验测点分布图(单位:cm)

2 试验结果与分析

随着沉积固结时间增长,尾矿颗粒中孔隙水排出,体积逐渐压缩,开始出现明显的水砂分离现象,库区尾矿分为浑水层和尾矿层。当拉起闸门后,尾矿库区失稳,水体和尾矿下泄,水流冲刷作用下携带部分尾矿运动到堆积区。尾矿库溃坝主要原因是尾矿层失稳和水力冲蚀。当坡面剪切力大于尾矿抗剪强度时尾矿层发生滑移破坏再加上水流冲刷,减弱土体强度,使得局部尾矿崩塌,更多的水体下泄。二者相互影响,使得溃坝成为一个短时间内连续多级的破坏过程。利用试验所测数据及拍摄的溃坝过程总结尾矿库溃坝尾矿运动规律,对比分析尾矿沉积固结作用对溃坝的影响。

2.1 沉积固结对尾矿沿程堆积深度的影响

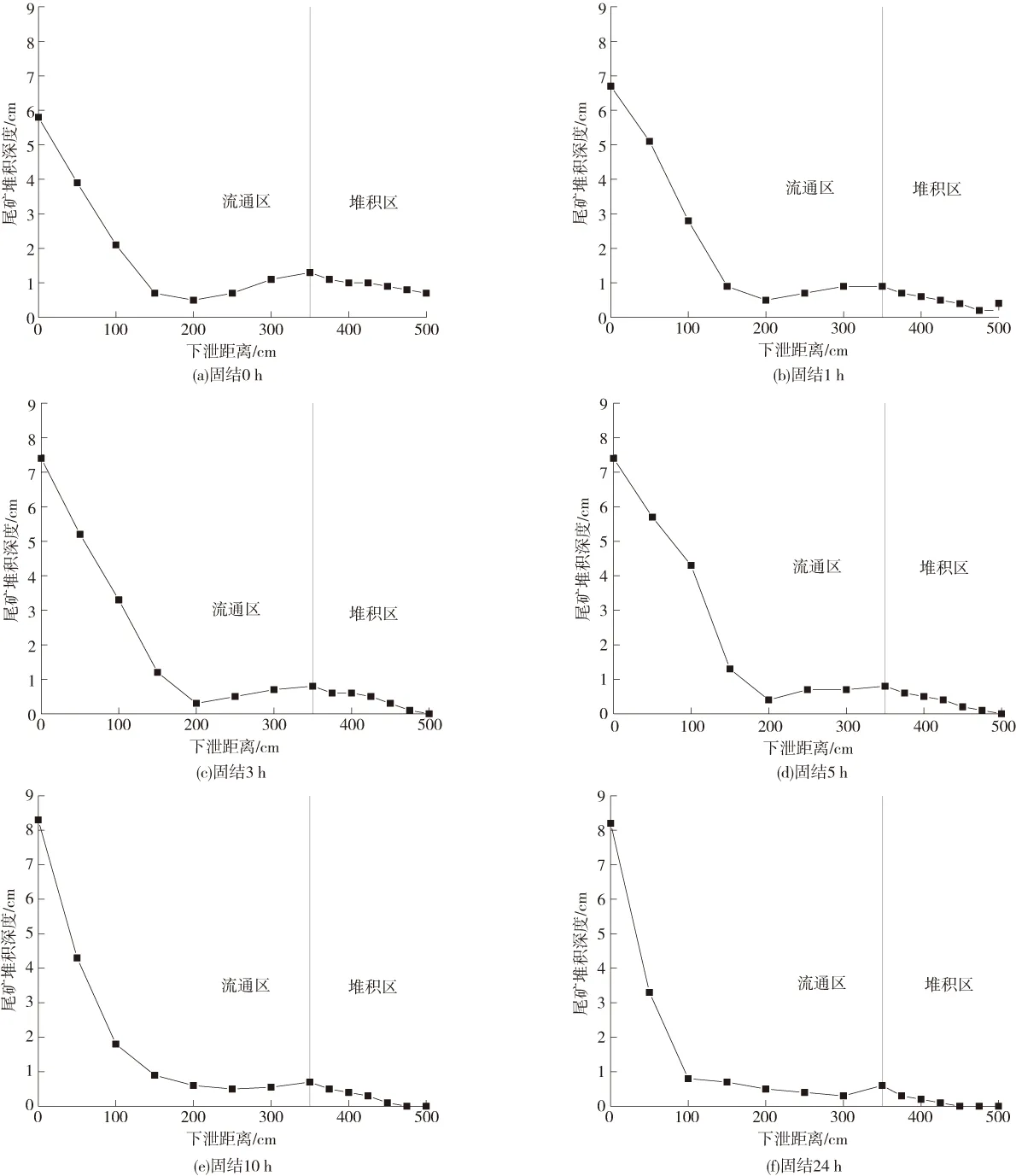

溃坝后尾矿势能转化为动能向下游运动,随着下泄距离增大,能量逐渐耗散,大量的尾矿沿程堆积。为了分析尾矿沿程堆积规律,绘制不同沉积固结时间下溃坝后尾矿沿程堆积深度曲线,如图4所示。

图4 溃坝尾矿堆积深度曲线

由图4可知,溃坝后尾矿沿程堆积深度随着下泄距离增长呈减小趋势,在快到达堆积区时有小幅度的增大,后又随着下泄距离的增大逐渐减小。以固结3 h溃坝为例,测点5处尾矿堆积深度为7.4 cm,从测点5到测点9堆积深度快速减小至0.3 cm。因为试验中流通区为一4°的坡,而堆积区为一平面,堆积区会对尾矿下泄起到一定的阻滞作用,所以在临近堆积区处尾矿堆积深度会有小幅度的增大,从测点9到测点12尾矿堆积深度增大了0.5 cm。进入堆积区后,随着尾矿运动扩散堆积深度逐渐减小,在下游575 cm处仍有0.1 cm厚度尾矿淤积,575 cm后为浑水。

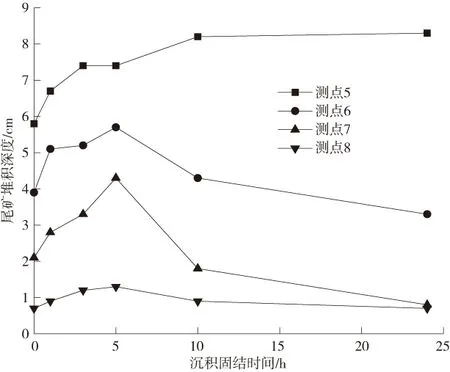

对比各组之间尾矿沿程堆积深度变化发现,随着尾矿沉积固结时间增长,溃口处尾矿堆积深度逐渐增大,流通区上游尾矿堆积深度先增大后减小。为了准确描述其变化规律,绘制测点5~8尾矿堆积深度变化曲线,如图5所示。分析可知,不固结溃坝溃口尾矿堆积深度为5.8 cm,沉积固结24 h后溃坝,溃口处尾矿堆积深度为8.3 cm,增大了43.1%,沉积固结每增长一小时,溃口处堆积深度平均增大约0.1 cm。测点5~8堆积深度随沉积固结时间增长先增大后减小,在沉积固结5 h工况下达到最大值。以下游50 cm处为例,不固结溃坝下游50 cm处尾矿堆积深度为3.9 cm,当沉积固结时间增长到5 h时,堆积深度增大了46.2%,当沉积固结时间继续增长时,堆积深度开始减小,沉积固结24 h时堆积深度为3.3 cm。尾矿最大下泄距离也在随着沉积固结时间增长而减小,不固结工况下,在堆积区下游边缘(下游500 cm处)仍有0.7 cm尾矿堆积,而在固结24 h工况下,最远下泄距离仅为425 cm。

图5 尾矿堆积深度随沉积固结时间变化曲线

分析造成此现象的原因:1)随着沉积固结时间增长,尾矿固结度增大,体积压缩,相对密实度增大,颗粒之间咬合作用增强,增大剪切阻力。2)随着孔隙水的排出,尾矿颗粒间的水膜联结力增大,同时对颗粒的润滑作用也会减弱,增大尾矿颗粒的滑动难度。3)铁尾矿在矿物溶解和重析过程中会产生胶结物质,增大颗粒的黏聚力。对于砂土,较少的胶结物质也能显著改变土体的应力应变关系。当沉积固结时间增长时,尾矿密实度增大,含水率降低,抗剪强度增大,土体的稳定性增强,下泄尾矿动能消耗越来越快,更难向下游运动,所以流通区上游部分尾矿堆积深度逐渐增大。同时尾矿抗剪强度增大,会使尾矿库整体溃坝量减少,使得测点6~8处尾矿堆积深度在沉积固结时间超过5 h后逐渐减小。

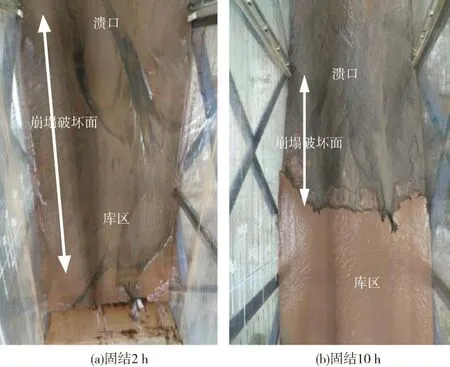

2.2 沉积固结对尾矿库溃坝量的影响

尾矿运动稳定后观察尾矿库区形态发现,随着沉积固结时间增长,尾矿库内各测点深度呈增大趋势,崩塌破坏面与有机玻璃槽底面的夹角逐渐增大,且破坏面长度减小。固结2 h和固结10 h溃坝尾矿库区俯视图如图6所示,当固结时间较短时,尾矿较为松散,强度较小,崩塌破坏面可能贯穿整个库区。当固结时间增长时,土体抗剪强度和抗冲刷能力均增强,溃坝量减少,崩塌破坏面长度减小。

图6 溃坝库区俯视图

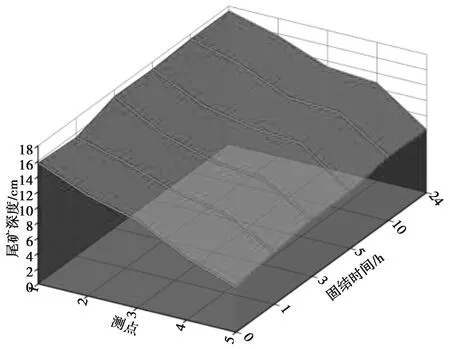

溃坝量是尾矿库溃坝最直接的衡量指标,直接反映溃坝的严重程度。通过对比不同固结时间下溃坝量的变化,反映尾矿沉积固结对溃坝的影响。试验后记录了尾矿库区尾矿深度,并拍摄了库区剩余尾矿形态,据此绘制尾矿库区截面随沉积固结时间变化图,如图7所示。

图7 尾矿库截面随沉积固结时间变化图

图中x-z面为各组试验溃坝后尾矿库区截面,y轴为尾矿沉积固结时间。观察可发现,截面面积随着沉积固结时间增长逐渐增大,而各组试验溃坝前尾矿库截面面积相同,即尾矿库的溃坝量在逐渐减少。为了进一步探究溃坝量的变化规律,近似用溃坝前后截面面积的差值作为单位宽度尾矿库溃坝量,计算公式如下:

Q=(S1-S2)×b

(1)

式中,S1为溃坝前尾矿库区截面面积,m2;S2为溃坝后尾矿库区截面面积,m2;b为有机玻璃槽宽度,取0.5 m。

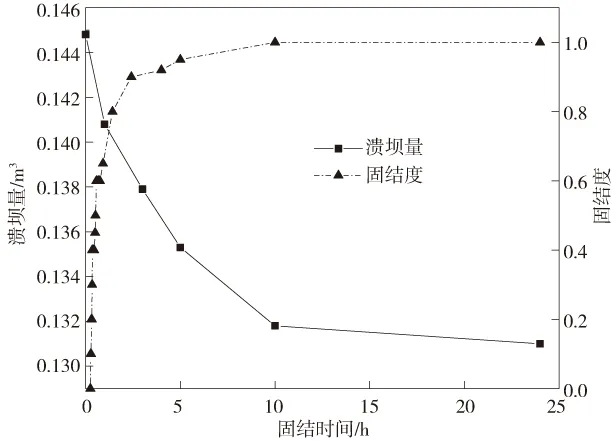

此外,设计了铁尾矿一维沉积固结柱试验,根据尾矿沉积固结厚度的变化情况计算了尾矿土层平均固结度,计算方法如式(2)所示。

(2)

式中,U为土层平均固结度;St为经过时间t后土层的沉降量,cm;S为土层的最终沉降量,cm。

绘制溃坝量和土层平均固结度随尾矿沉积固结时间变化曲线,如图8所示。

图8 溃坝量和固结度随固结时间变化曲线

由图8可知,尾矿库溃坝量随着沉积固结时间增长逐渐减少,当固结时间超过10 h基本达到稳定。固结0 h工况下溃坝量为0.144 8 m3,占库区尾矿总量的73%。固结24 h工况下溃坝量为0.131 0 m3,占库区尾矿总量的66%。试验条件下尾矿固结24 h较不固结溃坝量减少了0.013 8 m3,占尾矿库尾矿总量的7%。溃坝量的变化与尾矿固结度的变化相对应,95%的固结发生在前5 h,在10 h后尾矿固结基本完成。当固结时间少于10 h时,随着时间增长溃坝量快速减少,超过10 h后随着固结接近结束溃坝量只是在小幅度的减少。可见,虽然尾矿沉积固结不是尾矿库溃坝的直接影响因素,但是沉积固结导致土体强度的改变仍对溃坝量有一定的影响。实际生产中尾矿库区范围和堆积深度远大于试验尺度,再加上分层堆排的影响,各层尾矿沉积固结时间差异较大,导致土体强度不均匀,沉积固结对溃坝量的影响将更加显著。

2.3 沉积固结对溃坝淹没范围的影响

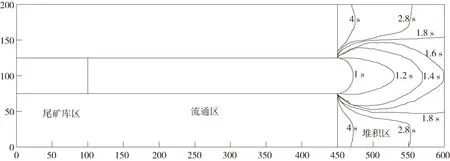

尾矿库溃坝后淹没范围及其随时间的变化规律一直以来备受关注,直接关系到尾矿库灾害评估及预防。本次试验中记录了溃坝后尾矿淹没范围在堆积区的变化过程,用图像软件进行二次处理,绘制了堆积区淹没范围随时间变化示意图,如图9所示。

试验过程中尾矿浆体水砂分离现象较为明显,搅拌结束后,浆体会迅速分为浑水层和尾矿层。每组试验溃坝时均是浑水运动在前,携带部分尾矿向下游运动。所以,溃坝后尾矿浆体到达下游边界的时间基本相同,淹没范围的变化规律相近,但堆积区内尾矿堆积深度不同。观察图9可知,溃坝后1 s尾矿浆体到达堆积区,淹没范围呈“舌形”分布,淹没面积随时间逐渐增大。在1.6 s时尾矿浆体运动到堆积区下游边界。由于堆积区域的限制,1.8 s后尾矿浆体开始向两侧运动,回流的浆体逐渐将两侧淹没,在4.8 s时堆积区全部被淹没。溃坝在20 s时基本达到稳定,从测点10开始堆积尾矿表层有回流浑水淤积。

图9 堆积区淹没范围随时间变化示意图

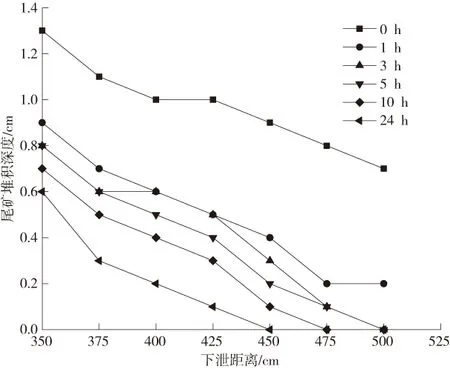

为了进一步探究尾矿沉积固结对堆积区尾矿堆积深度和尾矿最大下泄距离的影响,绘制了各组试验堆积区堆积深度随下泄距离的变化曲线,如图10所示。

图10 尾矿堆积深度随下泄距离变化曲线

分析可知,在堆积区内随着下泄距离增长,尾矿堆积深度逐渐减小。随着尾矿沉积固结时间增长,尾矿最大下泄距离减小,相同位置处堆积深度也减小。固结1 h溃坝,在350 cm处堆积深度为0.9 cm,随着下泄距离增长逐渐减小,在500 cm处仅为0.2 cm,下泄距离每增加25 cm堆积深度下降13%。当固结时间小于3 h时,尾矿最大下泄距离均可达500 cm。当固结时间超过3 h后最大下泄距离逐渐减小,在固结24 h工况下最大下泄距离减小至450 cm。

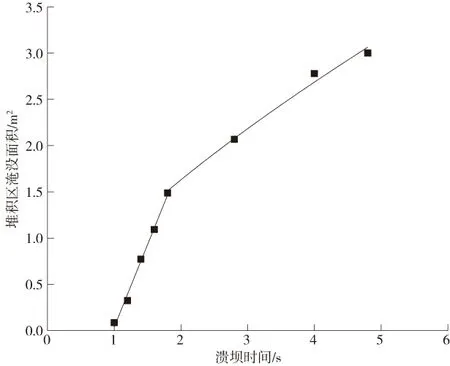

3 堆积区淹没范围的量化描述

溃坝后尾矿浆体下泄,下游大面积地区被淹没,损害人民生命财产安全,还会严重污染周边环境。探究尾矿在下游的淹没范围及其时间的演化规律,能为防灾和避险工作提供参考依据。本次试验中下游分为流通区和堆积区,模拟尾矿下泄在山谷中演进在平原地区淤积的过程,重点观测尾矿在堆积区淹没范围的变化规律。利用等间距地形标记法求出图9中每个时间点淹没面积,并绘制堆积区淹没面积随时间变化散点图,如图11所示。

堆积区淹没范围随着溃坝时间逐渐增大,为了定量的描述其变化过程,分段对散点图进行曲线拟合,拟合结果见图11。拟合公式如下:

(3)

式中:S为淹没面积,m2;t为溃坝时间,s。当t<1.6 s时,可以用线性函数表示,R2为0.99;当1.6 s 图11 堆积区淹没面积随时间变化曲线拟合 在实际生产中,库内材料分层堆积,各层尾矿沉积固结时长不等,不同位置尾矿的固结度存在差异,进而导致材料的强度特性和流变特性不均匀。这种不均匀随着尾矿库服务年限增长会越来越明显,当坝体加高过快沉积固结时间不充分时,甚至会影响尾矿库的稳定运行。本次试验只是探究单次填筑下尾矿沉积固结对溃坝后浆体运动的影响,以后应该结合尾矿库的实际填筑过程,模拟更加真实的溃坝过程,反应的规律将更具有参考价值。 本文通过六组尾矿库溃坝模型试验探究尾矿沉积固结对溃坝后浆体运动特性的影响,得出如下结论: 1)随着下泄距离增长,尾矿堆积深度呈减小趋势,在临近堆积区处有小幅度的增大。随着沉积固结时间增长,流通区上游侧尾矿堆积深度逐渐增大,当沉积固结时间超过5 h后,堆积深度逐渐减小。 2)溃坝量随着沉积固结时间增长逐渐减少,当固结时间超过10 h基本达到稳定。沉积固结24 h较不固结溃坝量减少了7%。 3)溃坝过程中存在明显的水砂分离现象,各组试验堆积区淹没范围随时间变化规律基本相同,但随着沉积固结时间增长,最大下泄距离逐渐减小。 4)堆积区淹没范围随时间的变化规律可以用分段函数准确描述,可为下游避险和防灾工作提供参考。综上,尾矿沉积固结虽然不是导致尾矿库溃坝的主要因素,但是对溃坝后浆体的运动有不小的影响,实际生产中应该控制坝体加高速度,预留充分的沉积固结时间,减少灾害发生几率。

4 结论