爆破作用下预制共线裂纹的扩展机理研究

2020-04-17孙明武李鹏飞

王 宝,孙明武,李鹏飞

(1.福州大学 紫金矿业学院,福州 350116;2.福州大学 爆炸技术研究所,福州 350116)

在矿山开采过程中,炸药爆破后产生的应力波在向外传播过程中必然会遇到各种裂纹,应力波传播会受裂纹影响,造成爆破效果具有不可控性。因此,研究爆破裂缝扩展规律对于研究爆破破碎机理具有十分重要的意义。高速摄影技术具有较强的直观性,对研究爆破裂纹扩展具有独特优势[1],利用高速摄影机将裂纹发展过程进行拍摄、回放、分幅处理,可将高速变化的过程变成以ms为单位变化的一张张图像,通过对图像的分析即可研究裂纹随时间变化的规律[2]。徐文涛等[3]通过液压伺服万能试验机进行加载,探讨了在压缩载荷下共线裂纹体的破坏情况,所得实验结果与其提出的共线裂纹在压缩载荷下扩展准则的计算结果基本吻合。司剑峰等[2]基于MATLAB平台,通过设计钻孔爆破裂纹识别系统对高速摄影图像进行处理,并从处理结果中检测出裂纹的数据进行统计,分析了爆破裂纹发展的特征并得出其规律,完善了爆破裂纹图像检测和数据处理的方法和理论。赵洪宝等[4]在现有研究方法的基础之上,从介绍预制裂隙岩石试样的制备入手,分别对预制裂隙岩石裂纹扩展规律的常用研究手段及其优缺点、预制裂隙岩石裂纹扩展规律的研究进展等方面做出了详细的介绍,并通过对前人取得的成果进行对比和思考,指出了预制裂隙岩石裂纹扩展规律这一研究领域仍需着力研究的方向。杨仁树等[5]应用动态焦散线测试系统, 模拟含缺陷岩体爆破过程, 并进行了PMMA模型透射式动态焦散线试验, 着重研究了与预制裂隙共线的炮孔爆炸作用下裂纹扩展的规律。陈景杰等[6-7]以平行双裂纹为出发点,将平行双裂纹置于一定大小的平板中进行研究,得出裂纹端部应力强度因子与开口位移大小的关系;席婧仪等[8]基于经典Kachanov方法,得出岩体中多条不等长裂纹间相互作用条件下的裂纹尖端应力强度因子;曹平等[9]基于室内实验研究单轴加载下预制裂纹间的贯通模式与多裂纹试样的破坏模式、压剪复合作用下混合裂纹间的贯通类型与破碎规律,并针对岩石亚临界裂纹扩展问题进行相关讨论并给予实例分析。曾晟等[10]通过查阅大量关于表征岩石裂纹扩展的裂纹扩展模型、应力强度因子和断裂韧性的国内外文献,依据现有研究成果,提出了动荷载作用下岩石裂纹扩展的几点建议。汪波等[11]利用ABAQUS 软件对共线3 裂纹的裂纹尖端应力强度因子进行了数值模拟分析,并结合实验研究了裂纹倾角对试件强度的影响规律。郑涛等[12]多利用复变函数理论给出了其裂纹应力强度因子的解析解,结合光弹实验,验证了在给出了侧压力以及裂纹间距条件下对应力强度因子的影响规律;胡荣等[12]以带有多条裂纹的有机玻璃板为试验材料,得出应力波入射角等参数与裂纹拓展间的关系。

探究裂纹拓展规律的试验常用方法有数值模拟、模型试验、工业试验等。对于裂纹拓展类问题来说,由于其特殊性,无法通过工业试验得出具体规律,而数值模拟具有一定的局限性,因此模型试验成为研究裂纹拓展规律常用的方法。

1 模型材料与模型制备

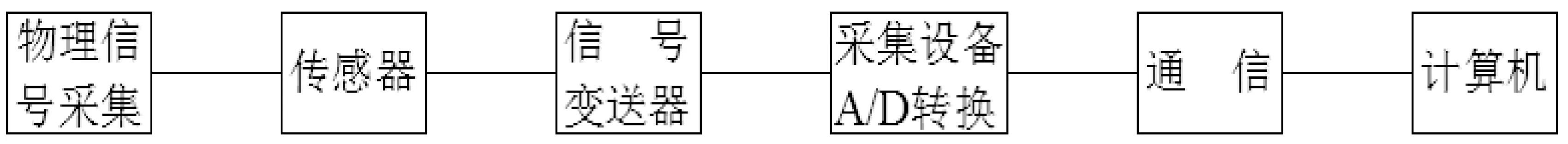

本次实验采用水泥、河砂和外加剂作为试验原材料,经过计算和多次试验,模型浇筑时材料质量配比采用水1∶水泥2∶河砂4.7,并利用福州大学与青岛乾坤兴智能科技有限公司联合制造的深部岩石三轴动静载荷实验系统进行加载(如图1所示)。试验仪由高刚度动静态加载架、高温高压三轴压力室、数字伺服控制器和采集系统、液压站和三轴试验压头5大部分组成,其数据采集基本流程如图2所示。

图1 深部岩石三轴动静载荷实验设备

图2 数据采集流程

2 实验结果分析

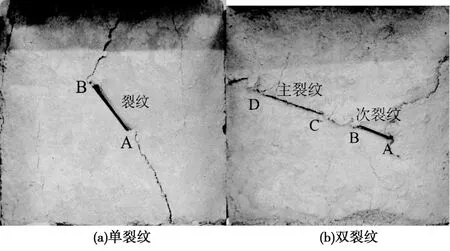

将加载过程中高速相机对各试件拍摄的照片进行归纳整理,并根据照片提供的信息得出裂纹起裂时刻,与应力加载曲线相对应,得出起裂应力值,为后续分析提供基础信息。为便于下文表述,以图3为例做说明:根据裂纹长度不同,将上部裂纹(长度较长)称为主裂纹,下部裂纹(长度较短)称为次裂纹;由下至上,裂纹各端部分别记为A、B、C、D,即次裂纹下端为A、上端为B,主裂纹下端为C、上端为D。分析时仅考虑主裂纹起裂时外力加载情况。

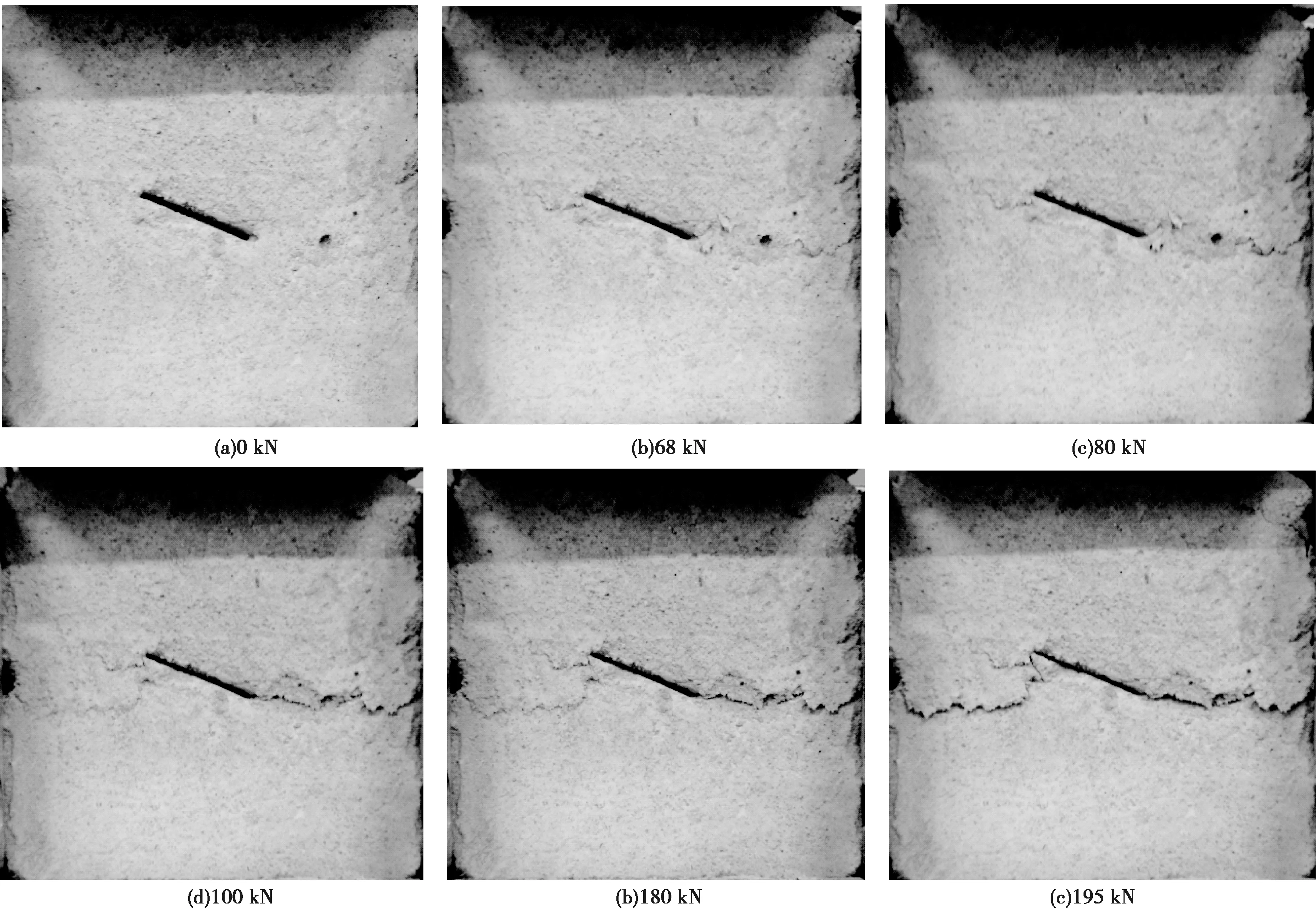

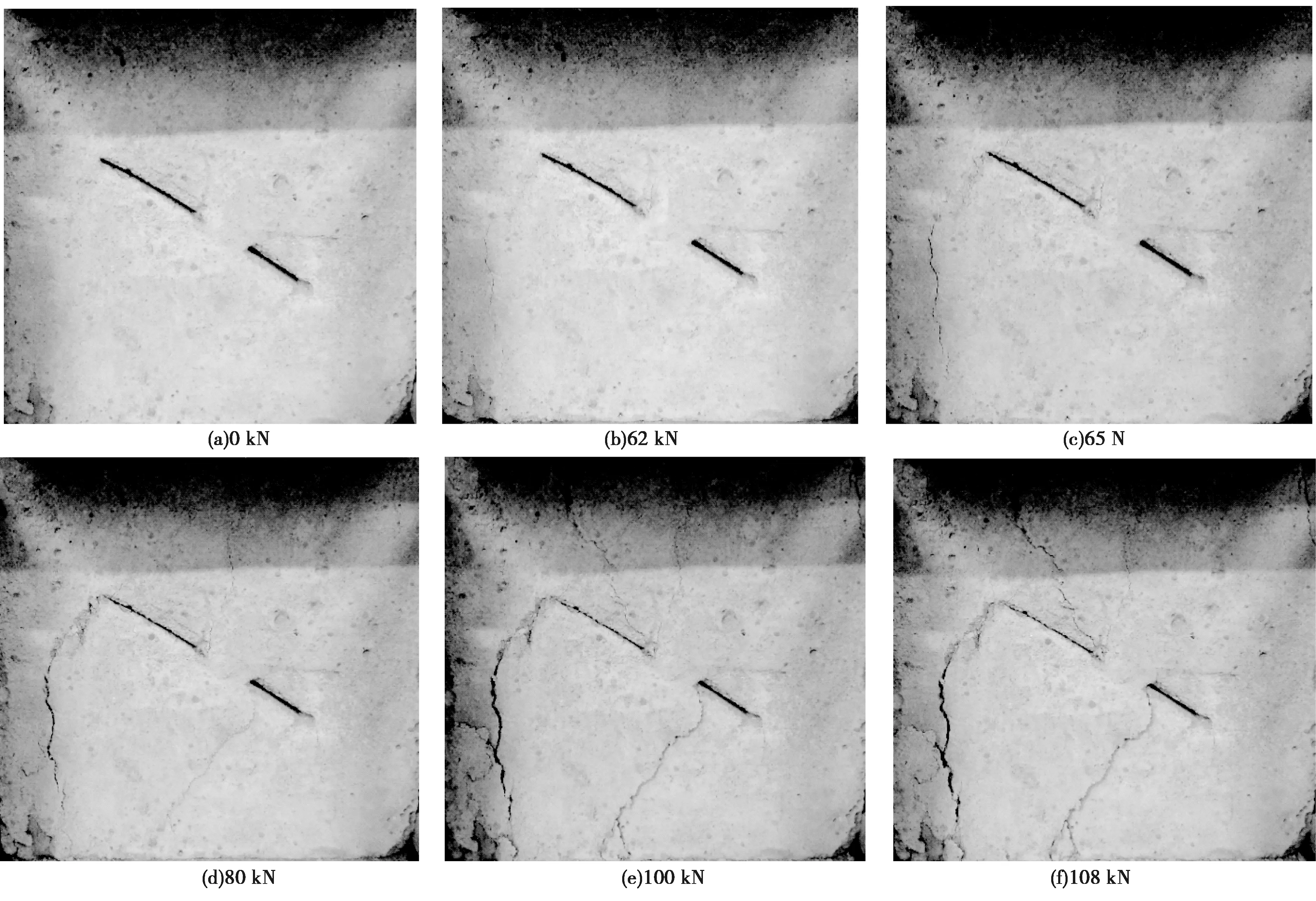

由于同一试件对应照片数量太多,仅挑选出加载起始时刻、裂纹起裂时刻、裂纹拓展和试件破坏等具有代表性的照片,以a-2-C组(侧向应力70 kN)和b-3-A组(侧向应力10 kN)照片为例进行说明,如图4和5所示,两图中从(a)到(f)基本将单裂纹和共线裂纹从加载开始到裂纹端部起裂、拓展到试块破坏全过程体现出来。

图3 主、次裂纹定义

图4 a-2-C组单裂纹拓展过程

根据处理后的照片判断出起裂时刻,并在加载曲线中对应得出共线裂纹端部起裂时外加载荷大小,记录并进一步分析。

2.1 裂纹夹角和围岩应力对主裂纹拓展的影响

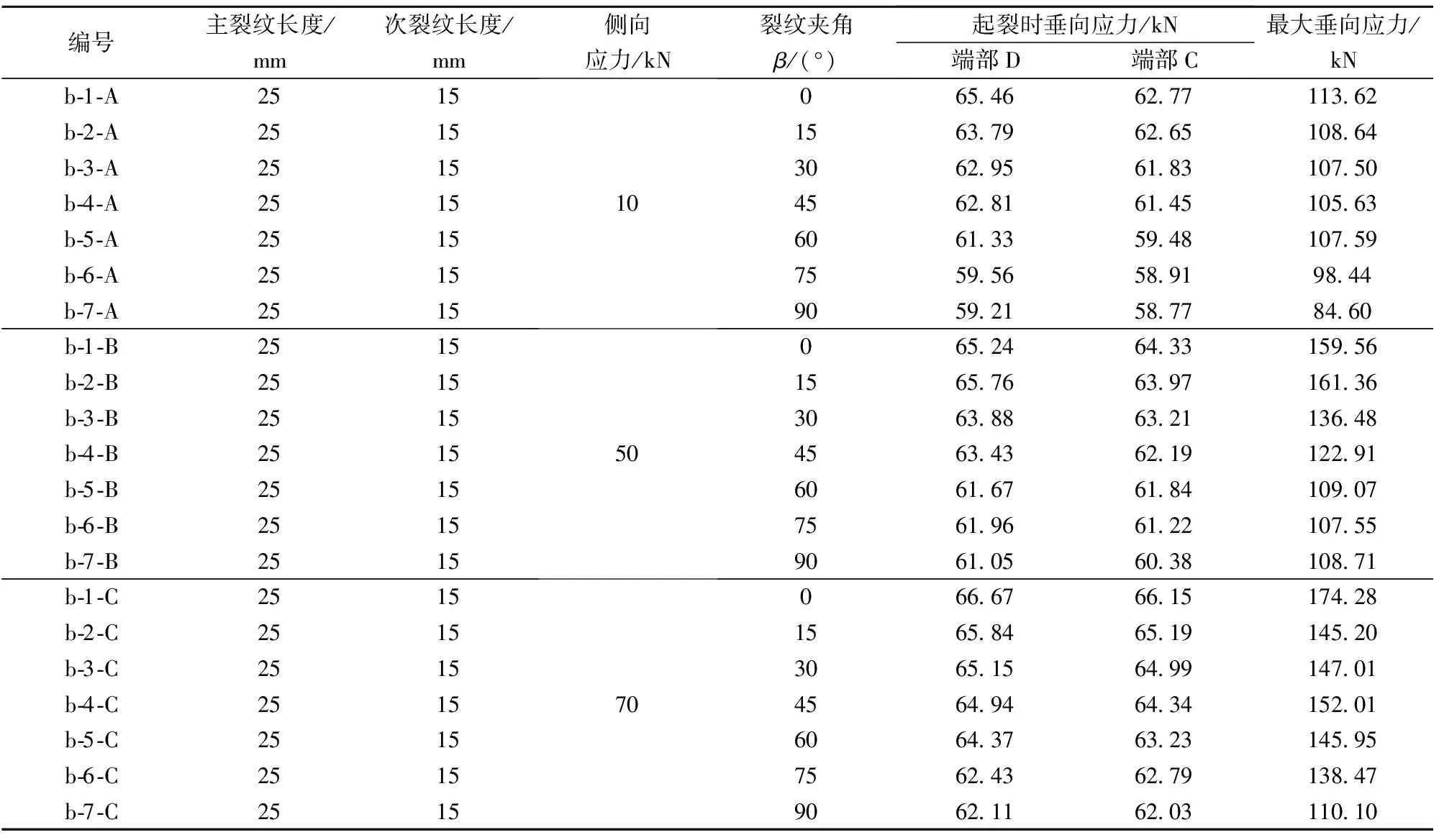

将不同围岩压力和不同裂纹夹角时试件裂纹端部起裂时外载荷及试件所能承受最大载荷分别记录在表1和表2中。

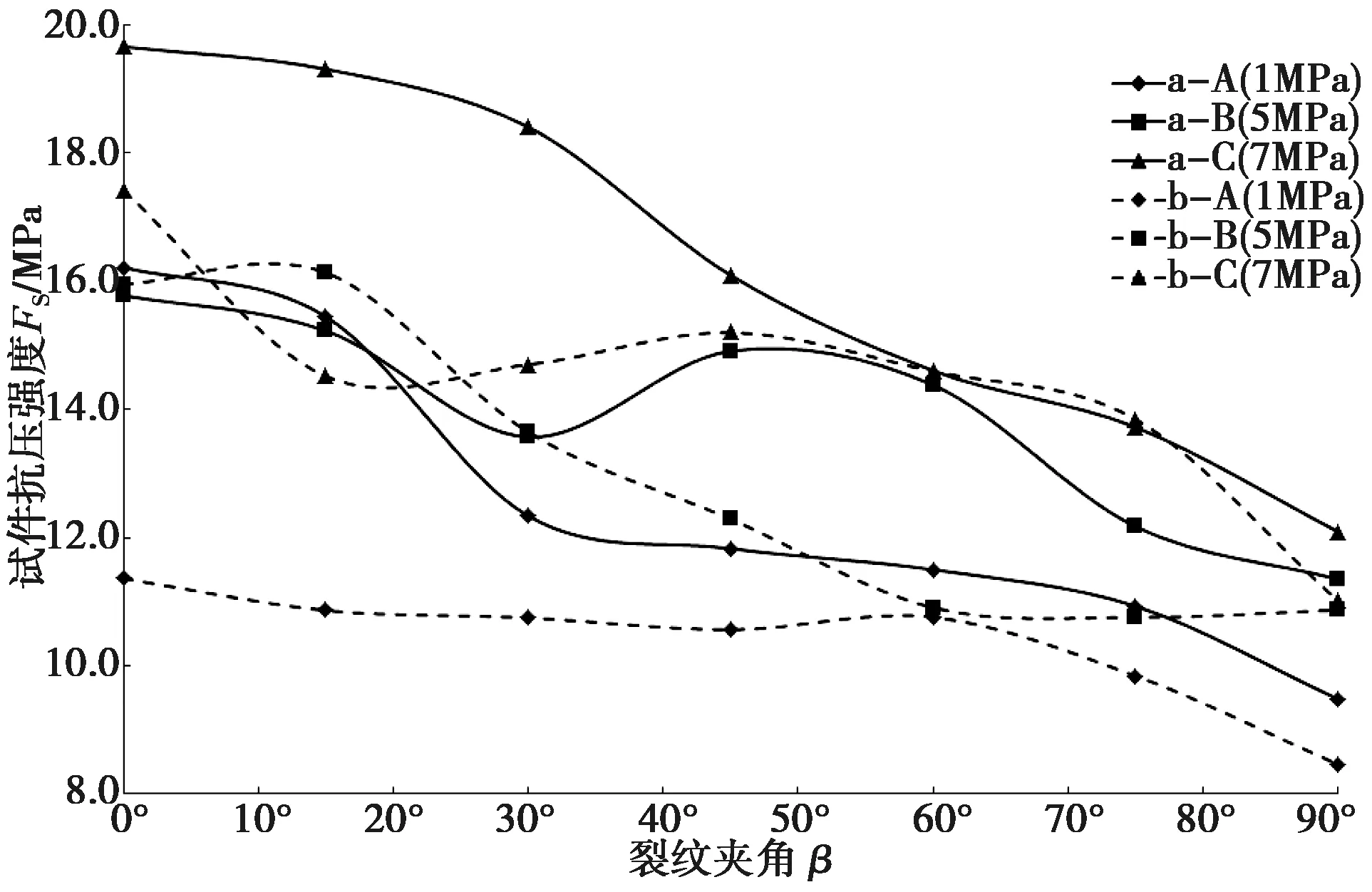

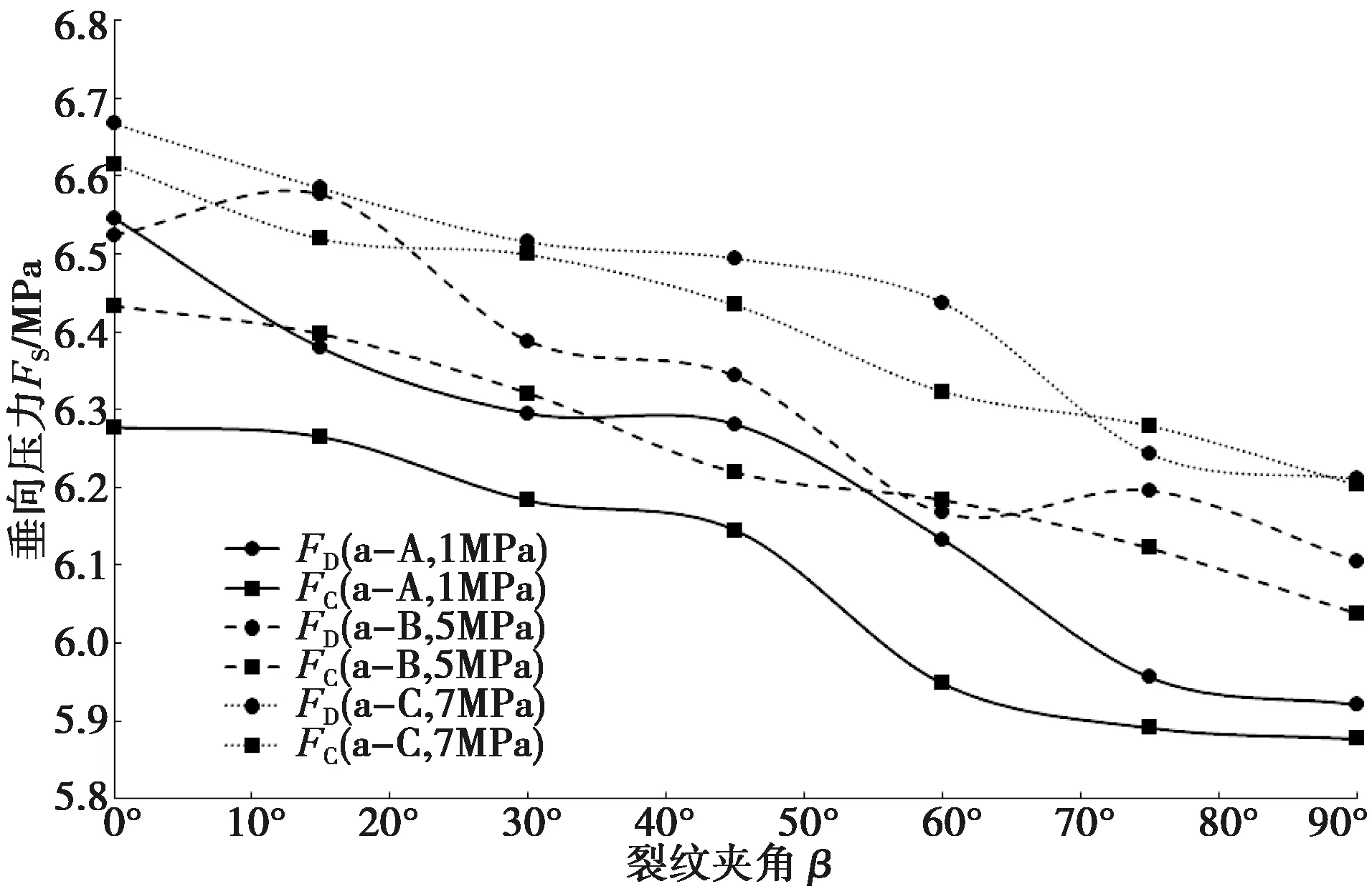

根据表2可计算得出含裂纹试件在不同侧向应力时抗压强度,将围压分别为1、5、7 MPa时试件抗压强度随裂纹夹角变化情况表示在图6中。

图5 b-3-A组共线裂纹拓展过程

表2 共线裂纹试件外载荷随裂纹夹角变化情况

图6 不同围压、不同夹角时含单裂纹和共线裂纹试件抗压强度

由图6可知,在其他条件一定时,随着裂纹所在直线与水平方向夹角的增大,试件抗压强度整体呈下降趋势,即裂纹与应力加载方向夹角越小,试件越容易被破坏;这是由于随着夹角的增大,垂向应力分解到裂纹所在直线方向上的分力逐渐增大,因此裂纹也更加容易起裂。对含单裂纹或共线裂纹的同组试件来说,抗压强度会随侧向应力的增加而逐渐增大,即在一定范围内围压越大试件破坏所需垂向应力越大。在围压和裂纹夹角等因素一定时,共线裂纹的存在会使得裂纹抗压强度减小,这是由于次裂纹会对主裂纹端部应力强度因子产生影响,进而使得试件抗压性能弱化,使其更容易在外载荷影响下拓展。

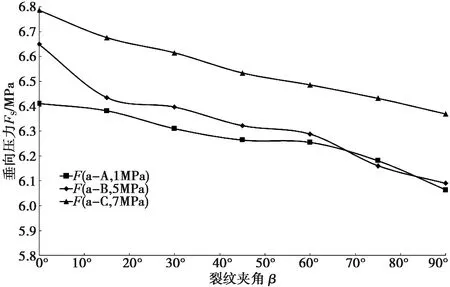

根据表1和表2可知,主裂纹端部起裂时垂向应力会随着裂纹夹角的增加而呈递减趋势,为更加清晰地表示出主裂纹端部起裂垂向压力Fs与裂纹夹角的关系,将其分别表示在图7和图8中。

图7 单裂纹起裂时垂向压力随裂纹夹角变化情况

由图7和图8可知,在其他条件一定时,无论是单裂纹还是共线裂纹,其端部起裂时垂向压力都随着裂纹夹角的增加而减小,即裂纹与垂向压力夹角越小越容易在垂向压力的作用下起裂;这是由于随着夹角的增大,垂向应力分解到裂纹所在直线方向上的分力逐渐增大,因此裂纹也更加容易起裂。对含单裂纹或共线裂纹的同组试件来说,随着侧向压力的增大,裂纹起裂所需垂向压力也不断增大,这是由于侧向压力和垂向压力共同对裂纹端部拓展产生影响。单裂纹在外力作用下拓展时往往两端在同一时间起裂,而共线裂纹中主裂纹起裂时内侧端部C总是先于外侧端部D起裂,且主裂纹两端起裂时垂向压力均小于单裂纹起裂时垂向压力。这是由于单裂纹两端部受力情况基本一致,因而在外力作用下基本会在同一时间起裂,而共线裂纹中次裂纹的存在导致主裂纹端部应力强度因子有所增加,且内侧应力强度因子所受影响更大,因而内侧更容易起裂。

2.2 次裂纹长度对主裂纹拓展的影响

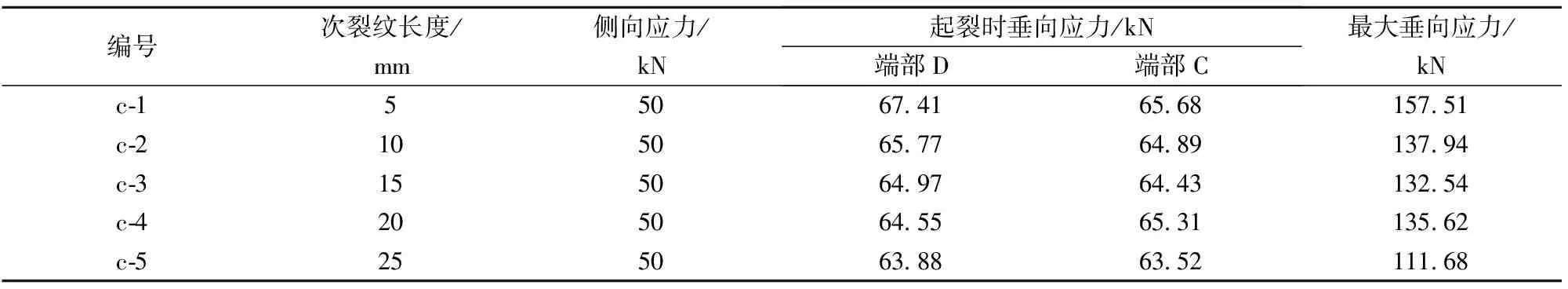

将次裂纹长度变化时试件主裂纹端部起裂时垂向应力及试件所能承受最大垂向应力记录在表3中。

图8 共线裂纹中主裂纹起裂时垂向压力随裂纹夹角变化情况

表3 外载荷随次裂纹长度变化情况

由表3可知,随着次裂纹长度的增加,试件最大垂向应力基本呈现递减趋势。这是由于主裂纹与次裂纹可视作一个系统,次裂纹长度的增加导致整个系统不稳定性增加,进而导致试件抗压能力下降。试件c-4所能承受最大垂向应力略有升高,与试件在加载过程中偶然因素有关,并不影响整体变化趋势。主裂纹端部起裂时垂向应力也随着次裂纹长度的增加而呈递减趋势,根据表3可计算得出垂向压力值,为更加清晰地表示出主裂纹端部起裂垂向压力Fs与裂纹参数Ms的关系,将二者随次裂纹长度变化情况表示在图9中。

由图9可知,随着次裂纹长度的增加,主裂纹内侧或外侧端部起裂时垂向压力整体呈下降趋势;对于相同次裂纹长度来说,内侧端点C起裂时垂向压力较外侧端点D起裂时垂向压力要小。c-4组试件内侧端点C起裂时垂向压力略有升高,根据破坏后的试件来看,可能是试件内部不均匀导致裂纹起裂时向内部延伸,表面无法及时观测到。试验结果表明,随着次裂纹长度的增加,比例系数Ms随之增加,主裂纹内侧端点C较外侧端点D增长较快,且在相同次裂纹长度时内侧比例系数均大于外侧,即内侧裂纹更容易起裂。

图9 主裂纹端部起裂时垂向压力Fs与裂纹参数Ms随次裂纹长度变化情况

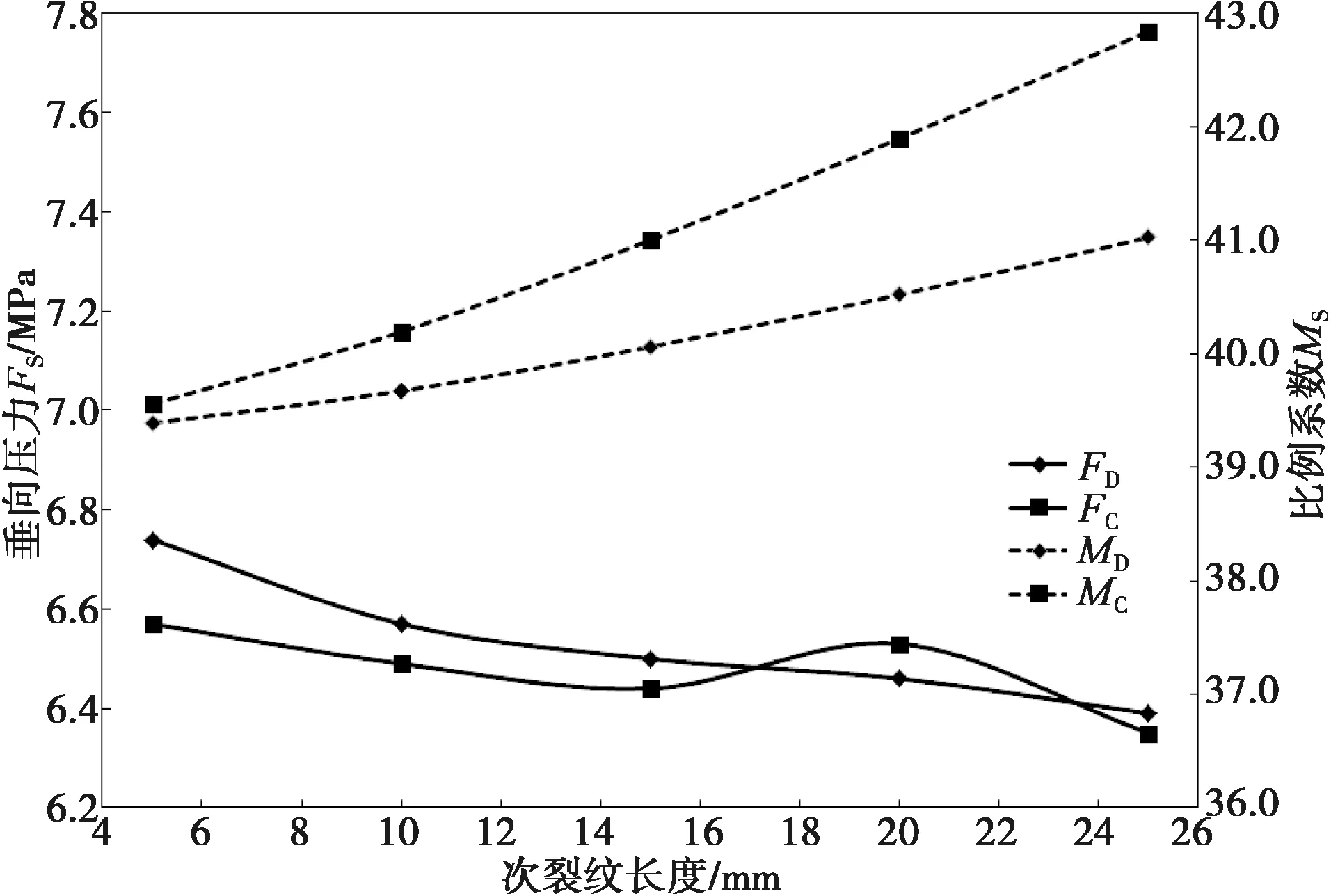

2.3 共线裂纹间距对主裂纹拓展的影响

将次裂纹长度变化时试件主裂纹端部起裂时竖向应力及试件所能承受最大垂向应力记录在表4中。

表4 外载荷随裂纹间距变化情况

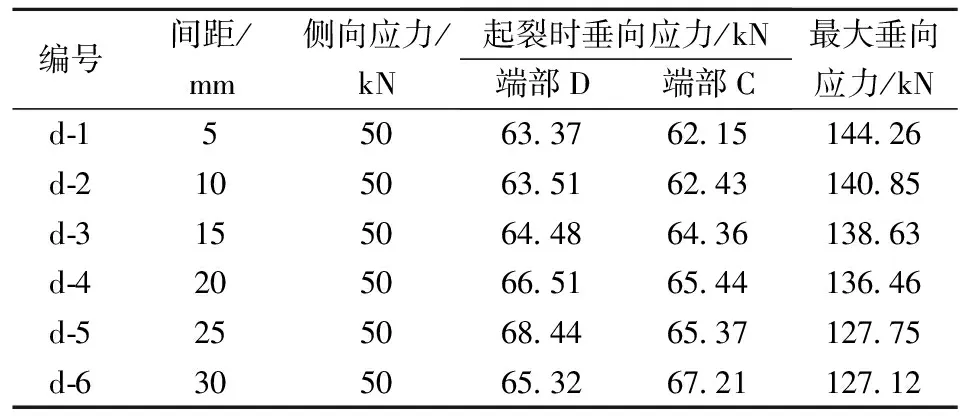

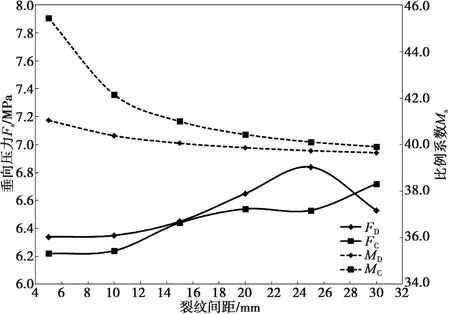

由表4可知,随着共线裂纹间距的增大,试件最大垂向应力逐渐减小。这是由于裂纹间距的增加,主、次裂纹间的相互影响逐渐减弱,各自成为独立系统并同时对试件稳定性产生影响,使得试件抗压能力下降。主裂纹端部起裂时垂向应力也随着裂纹间距的增加而呈递增趋势,根据表4可计算得出垂向压力值,为更加清晰地表示出主裂纹端部起裂时垂向压力Fs与裂纹参数Ms的关系,将二者随裂纹间距变化情况表示在图10中。

图10 主裂纹端部起裂外载荷Fs与裂纹参数Ms随裂纹间距变化情况

由图10可知,随着裂纹间距的增加,主裂纹内侧或外侧端部起裂时垂向压力整体呈上升趋势;当裂纹间距一定,内侧端点C起裂时垂向压力较外侧端点D起裂时垂向压力要小。d-6组试件外侧端点D起裂时垂向压力下降明显,是由于端点D距离试件上部边缘较近,受到边缘破坏的影响而起裂。试验结果与理论分析相符,随着裂纹间距的增加,比例系数Ms随之减小且衰减速率逐渐减小,主裂纹内侧端点C较外侧端点D衰减较快,当裂纹间距一定时内侧比例系数均大于外侧,即内侧裂纹更容易起裂。当间距增大到一定距离后,内外侧端部裂纹参数趋于一致,此时两裂纹不再互相影响,将各自独立起裂拓展。

3 结论

通过对试验结果进行整理和分析,得出以下结论:

1)在一定范围内,试件所受围压越大,其裂纹起裂时所需压力越大。

2)次裂纹的存在会使得主裂纹端部更容易在外力作用下起裂,且主裂纹内侧端部所受影响要大于外侧端部,这种影响程度的大小与次裂纹长度、裂纹间距等因素有关。

3)围压越小、裂纹夹角越大、次裂纹长度越大、裂纹间距越小,主裂纹端部越容易起裂。