重卡轻量化铝合金轮辋连接盘锻造工艺研究与应用

2020-04-17武络周拥军李云飞闫利军车奇楠内蒙古一机集团富成锻造有限责任公司

文/武络,周拥军,李云飞,闫利军·车奇楠·内蒙古一机集团富成锻造有限责任公司

随着汽车轻量化技术的不断发展与应用,以铝合金为代表的轻型材料越来越广泛地应用于汽车领域,同时带动了重卡汽车以调钢拓铝为政策指引的产品开发。铝合金轮辋连接盘产品是我公司近期开发的一款重卡零部件产品,以替代原钢质材料产品,铝合金材质轮辋连接盘较之前的钢材质轮辋重量减轻2/3,此外,我公司成功开发出具有锤上锻造工艺特点的新型铝合金材料生产工艺。

产品结构与工艺分析

产品结构特点

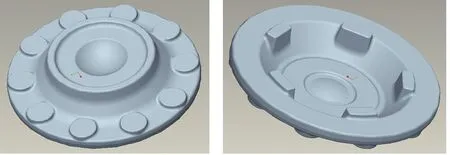

图1 铝合金轮辋连接盘

该轮辋连接盘产品零件结构如图1所示,产品属重卡汽车轮毂部件,配合车轮在行驶过程中的平顺和安全性,因此实际锻造生产过程中性能控制要求较高。依据图1所示的产品零件基本结构进行锻件的设计与分析,计算得出该产品包容体的质量为32.7kg,所得锻件复杂系数为0.303,属于S3级较复杂锻件。

该锻件(图2)上表面有均匀分布的花瓣结构,下表面有五个均匀分布的凸台结构,凸起和花瓣处附近的金属在锻造过程中流动受阻,易产生折叠和不能充型的情况,再加上产品原材料(铝合金6061)的材料流动性、可锻性较其他铝合金差,不仅需要消耗更多的设备能量,而且产品整体锻造成形难度大。

工艺技术设计难度解决措施

图2 重卡铝合金轮辋连接盘锻件实体

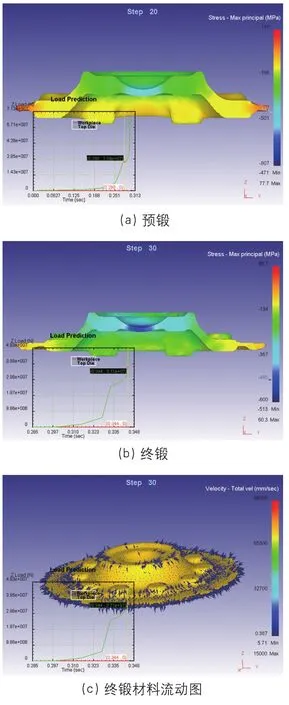

图3 预锻、终锻模具示意图

⑴增加预锻工序。通过分析计算锻件各截面面积,结合有限元模拟分析,充分调整预锻模与终锻模的匹配程度,特别在花瓣和凸起等位置,充分考虑锻件温度变化对材料流动的影响,优化对应位置处的尺寸设计,以达到完全充型的目的,图3为产品设计优化后的预锻、终锻模具示意图。

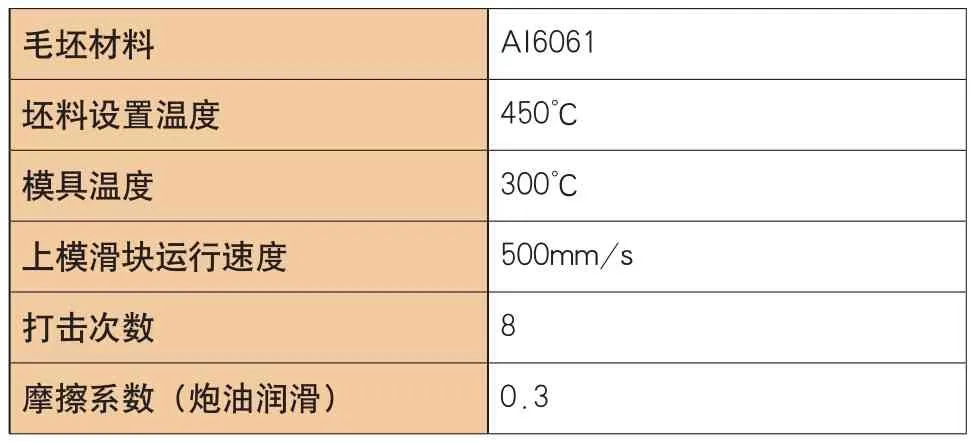

⑵预锻、终锻模具设计中采取相同的热收缩系数。如热收缩率选取不当,花瓣或凸起部位尺寸会发生错位,在终锻过程中易发生花瓣重皮或折叠缺陷。设计过程中利用DEFORM-3D软件进行仿真分析,优化选取该产品在预锻和终锻厚度、直径等方向的不同热收缩率数值设计,同时在易发生加工缺陷的部位单独加大圆角过渡,经数次模拟后选取最佳模具设计方案,并通过实际生产验证,证明了模拟方案选择的正确性,模拟过程所设置相关参数如表1所示。

图4 DEFORM-3D模拟效果图

表1 模拟相关参数设置

⑶生产过程中,严格控制终锻温度,锻造过程中按工艺频次对坯料进行测温观察,针对锻造坯料温度低于350℃的坯料,回炉进行再次加热处理,保证锻件的最终成形质量。

工艺流程

工艺流程为:下料(高速带锯)→加热(室式电炉)→镦粗→预、终锻锻造成形(5M1-5M2模锻锤)→切边(500t/630t压力机)→技术检验→探伤(渗透探伤)→固溶时效→表面清理(喷砂)→锻件终检→转机加。

锻造工艺

计算下料规格。依据该铝合金轮辋连接盘锻件图,通过经验计算、实体造型及有限元模拟分析等手段,综合计算得出下料规格尺寸为φ260mm×(75±2)mm,经小批(60件)生产验证,满足生产要求,已固化到生产工艺。

⑴加热。铝合金6061材料,锻造加热设计温度为(450±10)℃,工艺定制为电阻室式炉加热,并用光学高温计按一定频次进行检测并做好记录,避免锻造时锻件过烧或温度过低。

⑵锻造成形。根据模拟分析结果,制坯采取镦粗方式,将坯料镦至(36±2)mm,然后进行预锻、终锻成形。为设计符合锤上锻造生产特点的锻造工艺,生产工艺中规定预、终锻打击次数均为8次,锻打过程中为保证该铝合金材料变形控制在有效范围内,第一、二锤使用轻锤锻打,第三、四锤中锤锻打,第五-八锤重锤锻打,一方面充分保证原材料的流动速率,另一方面避免多次打击的情况下出现锻造缺陷。

⑶润滑。与传统合金钢锻造润滑相比,铝合金6061材料的锻造过程对润滑剂的润滑效果要求更高。由于该材料粘附力大,流动性差,锻造过程中常常形成金属流动困难,因此模具必须经过充分润滑,以改善模具表面状态来降低摩擦阻力,保证锻件表面质量和几何尺寸。产品实际生产中采用标号20的炮用润滑油脂(标准SH/T 0383-2005)作为模具润滑剂,不但能避免常规水基石墨润滑在高温状态下汽化对锻件的冲击,而且油脂燃烧后产生的热量在一定程度上保持坯料温度和模具温度不会快速降低,更有利于产品充型。

⑷切边。锻件由500t/630t压力机一次性完成切边过程。

探伤

锻件切边完成后,待锻件冷却后需对锻件进行探伤。基于铝合金材料非磁性特点,结合公司实际,选择了铝合金产品使用较为广泛的渗透探伤方式,利用该探伤方式可有效地对铝合金工件进行表面缺损检测,从而判定锻件有无折叠等缺陷。

热处理及终检

依据该产品的性能要求,技术人员通过反复试验验证,最终确定该产品的热处理工艺方案为固溶+人工时效,固溶:(525±5)℃,保温时间180min,水冷;时效温度(165±5)℃,保温时间480min,最终得到的产品性能指标为:抗拉强度≥310MPa,屈服强度≥276MPa,完全符合用户对产品的性能要求。

结束语

通过该重卡轻量化铝合金轮辋连接盘产品的工艺试制及生产验证,最终证明产品的工艺方案、锻造及热处理工艺参数正确、合理,能够切实指导生产。试制所用的生产设备、工艺装备、检测仪器及检测方法能够保证产品的质量要求,生产的产品锻件外观质量、尺寸精度均得到用户的高度认可。