掘进机不同参数截割头截割特性的分析

2020-04-16吕洋

吕 洋

(山西阳煤寺家庄煤业有限责任公司, 山西 昔阳 045300)

引言

掘进机作为煤炭生产的关键设备,其主要功能是在开采前对巷道的掘进[1]。随着煤炭开采深度的不断增加,地质结构条件的复杂对掘进机的截割部提出了更高的要求。截割头作为掘进机截割部直接作用于工作面的部件,其性能直接决定着掘进效率和安全性。因此,开展对掘进机截割头截割特性研究是十分有必要的。

1 截割头存在问题

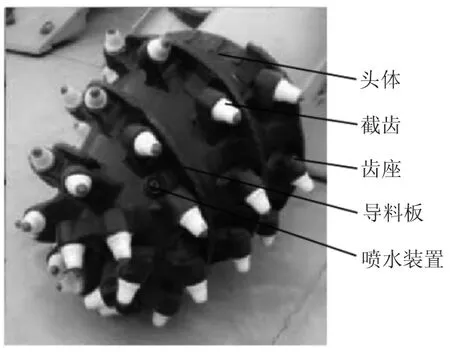

掘进机截割头主要承担轴线推进和横摆截割的任务,为了确保截割部更多的截割头参与到截割任务中,要求截割头截齿呈现螺旋线的排布方式[2],如图1 所示。

图1 截割头结构示意图

如图1 所示,截割头主要由头体、截齿、齿座、导料板以及喷水装置组成。在实际应用中由于截齿安装的角度不合理导致其单面与煤体或者岩体磨损,从而加剧了截齿的单侧磨损;还存在截齿齿座与煤体或者岩体的直接接触,导致在截割过程中产生大量的热,加剧了对截齿的磨损。因此,应优化截齿的安装角度、切割角度等参数对提升截割头使用寿命。

2 截割头结构分析

目前,我国所研发的截割头截齿的排布方式主要分为两种,其一为“螺旋角+圆周角”,其二为“截齿间距+圆周角”[3]。本文主要研究“螺旋角+圆周角”截齿排布方式的截割头。

经研究可知,截齿的安装角度是影响截割头截割效率和截割头使用寿命的关键因素。截齿的安装角度主要分为截齿功能角和截齿工艺角。其中,截齿功能角直接关乎截割头的截割性能;截齿工艺角仅关系着截齿的工装和焊接[4]。本文主要研究截割头的截割性能,故将着重研究截齿功能角,而截齿功能角包括有截割头截齿切削角、截割头截齿旋转角。

因此,本文将着重展开不同截齿切削角和不同截齿旋转角下截割头的截割特性。

3 仿真模型的搭建

本文将基于Pro/E 软件对截齿三维模型进行搭建。为提升仿真速度,在搭建三维模型时需做出如下假设[5]:

1)忽略截割头上螺旋叶片、喷雾降尘装置对截割头截割性能的影响。

2)经分析可知,掘进机截割头在实际掘进工作过程中,其主要动作为横摆截割运动。因此,本次仿真仅分析截割头横摆运动时的截割特性。

3)对截割头所面对的煤岩模型进行简化,假设工作面矿石的紧密程度是一致的。

所搭建的三维模型如图2 所示。

本次仿真分为单齿仿真和截割头整体仿真两项内容。其中,设定截齿以46 r/min 的速度沿着截割头的轴向方向旋转,仿真时长为326 ms;

图2 单齿三维模型

4 仿真结果分析

本节探讨不同切削角和旋转角下截割头单截齿的受力情况分析。

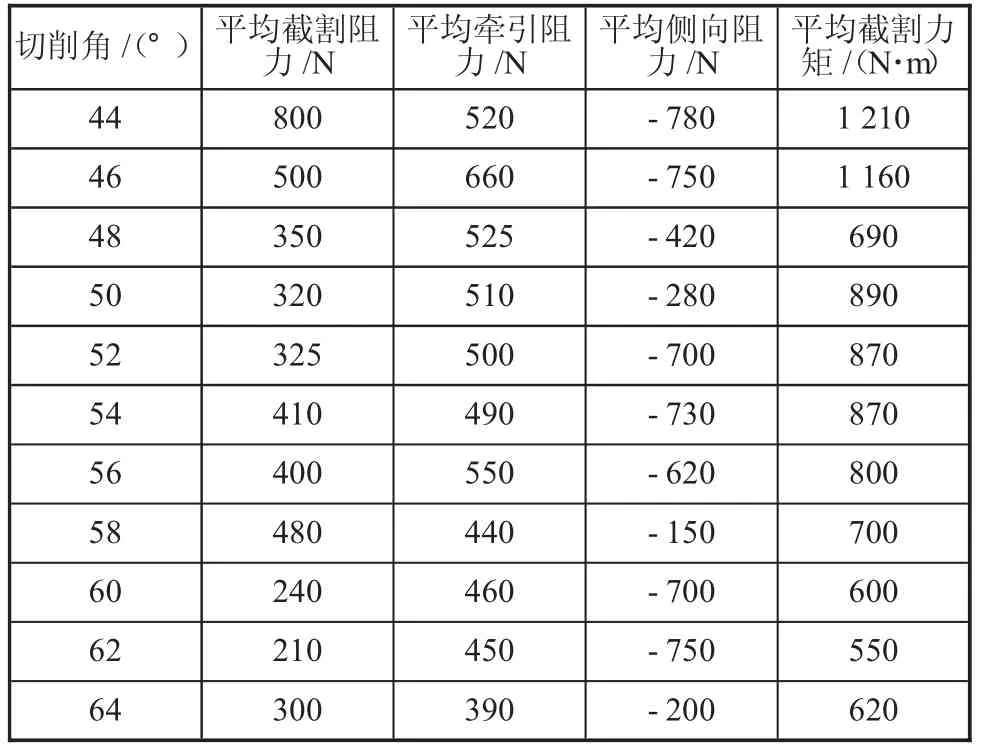

设定截齿的旋转角为14°,安装角为12°。不同切削角、旋转角下截割头截齿的受力情况如表1、表2 所示。

表1 不同切削角截割头截齿受力汇总表

如表1 所示,当截齿切削角在48°、50°、52°、60°、62°以及64°时其平均截割阻力较小;平均牵引阻力几乎维持在550 N 左右;平均侧向阻力的绝对值在截齿切削角为48°、50°、58°以及64°时较小;平均截割力矩在切削角为48°、60°、62°和64°时为较小。

综上所述,当截齿切削角在48°~52°的范围之内时截齿所受外力较小。

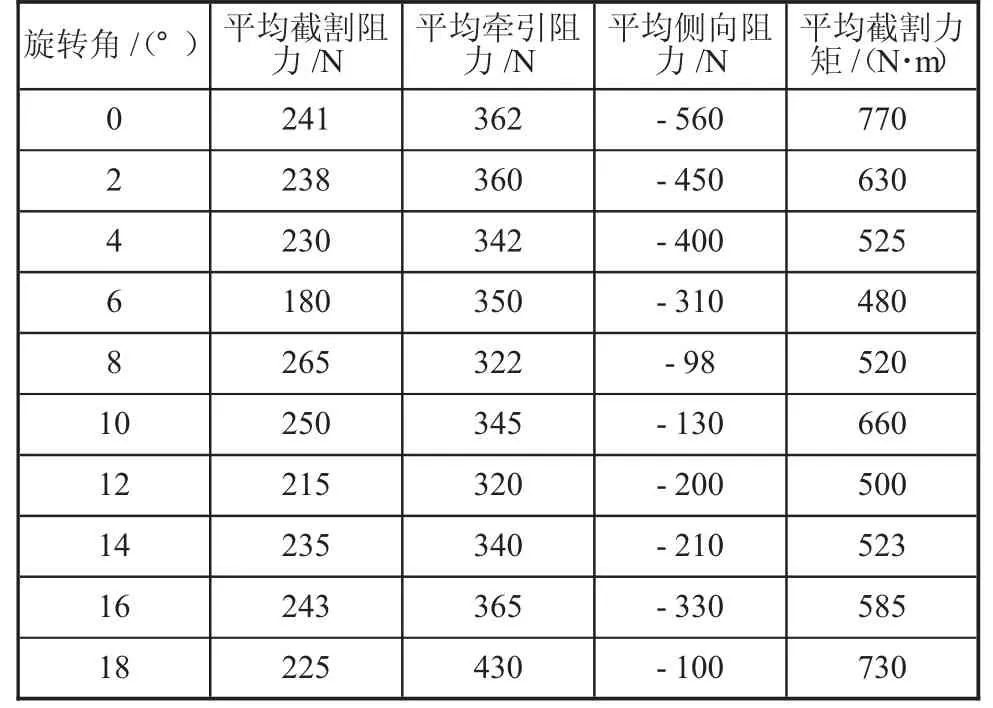

经上述分析,设定截齿切削角为50°、安装角为12°,分析不同旋转角下截齿的受力情况。

如表2 所示,当截齿旋转角为6°和12°时,截齿所受的平均截割阻力分别为180 N 和215 N,为两个比较小的值;当截齿旋转角为8°和12°时,截齿所受的平均牵引阻力有较小值;当截齿旋转角为8°和18°时,截齿所受的平均侧向阻力的绝对值有较小值;当截齿旋转角为6°、8°、12°以及14°时,截齿所受的平均截割力矩有较小值。

表2 不同旋转角截割头截齿受力汇总表

综上所述,当截齿旋转角范围在8°~12°之间时,截齿所承受的外力最为理想。

5 结论

掘进机作为综掘工作面的关键设备,其截割效率及安全性直接决定工作面的推进速度。截齿作为掘进机截割部直接与煤体或者岩体接触的部件,其各项参数将直接决定掘进机在截割过程中各个截齿的受力情况,进而影响着截齿的寿命和截割效率。经对截割头截齿的受力情况进行仿真分析,得知当切削角在48°~52°的范围之内、旋转角范围在8°~12°之间时截齿所受外力较小,该分析为截割头截齿的分布奠定了扎实的理论基础。