不锈钢板式换热器化学清洗剂评价及现场应用

2020-04-16黄丽华何益杉王礼梅黄刚华江晶晶

黄丽华 何益杉 王礼梅 黄刚华 江晶晶

1.中国石油西南油气田公司天然气研究院 2.国家能源高含硫气藏开采研发中心 3.中国石油天然气集团公司高含硫气藏开采先导试验基地 4.中国石油西南油气田公司重庆天然气净化总厂

板式换热器是由一系列具有一定波纹形状的金属片叠装而成的一种高效换热器,它具有换热效率高、热损失小、结构紧凑轻巧、占地面积小、应用范围广等特点。但其换热温度高、内部流通孔径小,极易结垢,造成换热器换热效率降低。当板片结垢厚度为1 mm时,传热系数降低10%,从而影响生产的正常进行和设备安全,所以定期维护和清洗换热器是必要的。换热设备除垢主要分为物理法除垢和化学法除垢,目前物理除垢技术并不能较好地除去换热面的污垢。相比物理除垢,化学清洗除垢率更高,化学清洗主要是通过采用除垢剂、酸、碱、螯合剂等将污垢从换热面上剥离、溶解、转化和分散到清洗溶剂中以达到除垢的目的。国内外工业清洗剂品种繁多,但没有万能型的清洗剂,一般为专用型,应做相应的实验对清洗液进行筛选和评价[1],才能够使用。

1 实验方法

1.1 失重实验

测定垢样灼烧失重,根据550 ℃灼烧失重可估算垢样中有机物和化合物的含量,根据550~950 ℃灼烧失重估算垢样中碳酸盐含量;清洗剂配方筛选过程污垢的溶解性能和清洗液对清洗设备材质的腐蚀率均采用失重法[2-5]。

1.2 EDS元素分析

通过EDS可快速对垢样微区内的所有元素进行定性、定量分析,明确垢样元素组成,为确定垢样的组成提供重要的理论依据。

2 实验结果及讨论

2.1 垢样外观

换热器典型代表垢样如图1所示。图1(a)为换热器富液段垢样,呈黑色黏状;图1(b)为换热器贫液段垢样,呈棕褐色,垢样的颜色和外观跟设备工作介质、温度、材质等有关。

2.2 样品组成

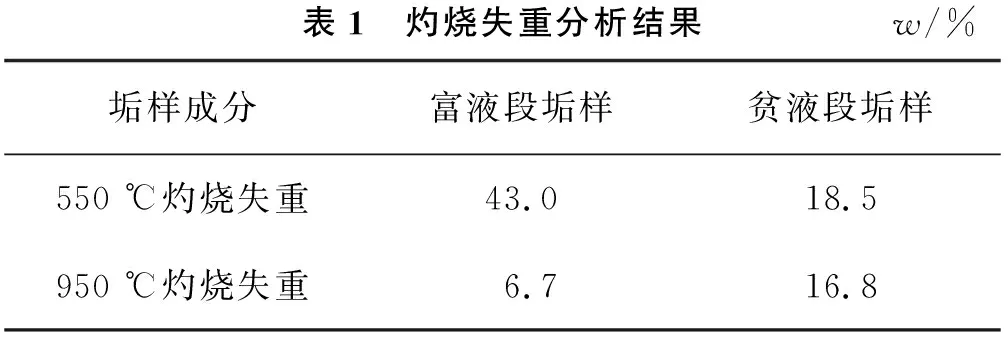

经过550 ℃和950 ℃灼烧失重分析,550 ℃灼烧富液段垢样失重43%,贫液段垢样失重18.5%,主要包含有机物、生物黏泥、化合物和硫化物等物质;950 ℃灼烧富液段垢样失重6.72%,贫液段垢样失重16.8%,主要是碳酸盐灼烧后转化为CO2的失重等,结果见表1,富液段垢样有机物、生物黏泥较多。

表1 灼烧失重分析结果w/%垢样成分富液段垢样贫液段垢样550 ℃灼烧失重43.018.5950 ℃灼烧失重6.716.8

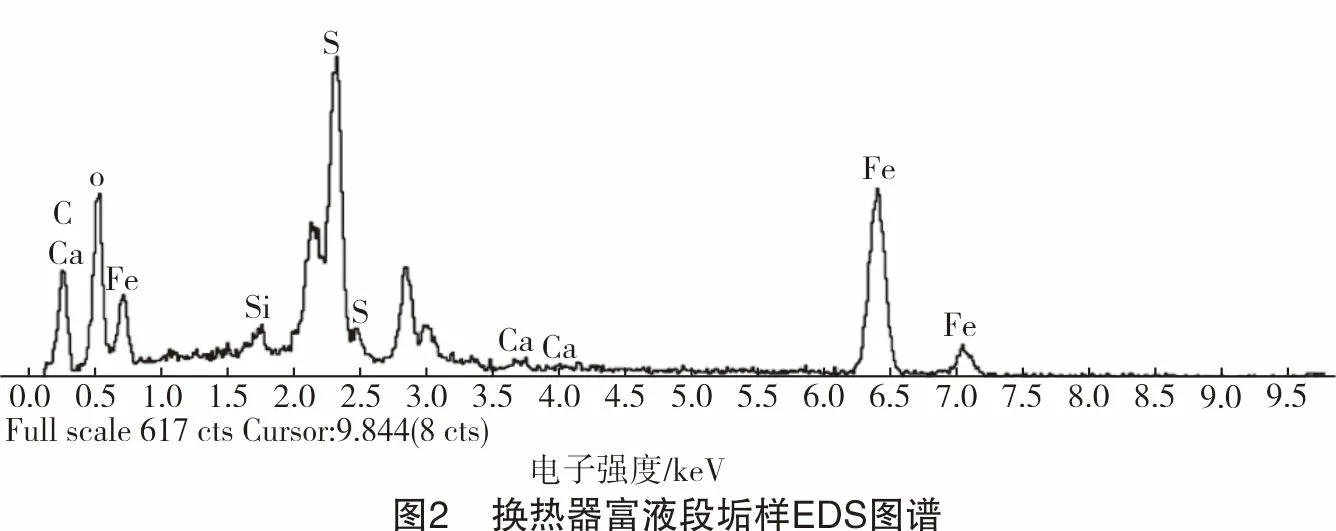

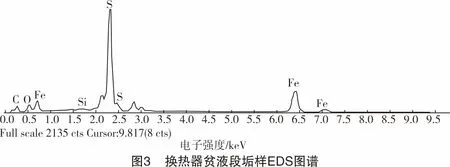

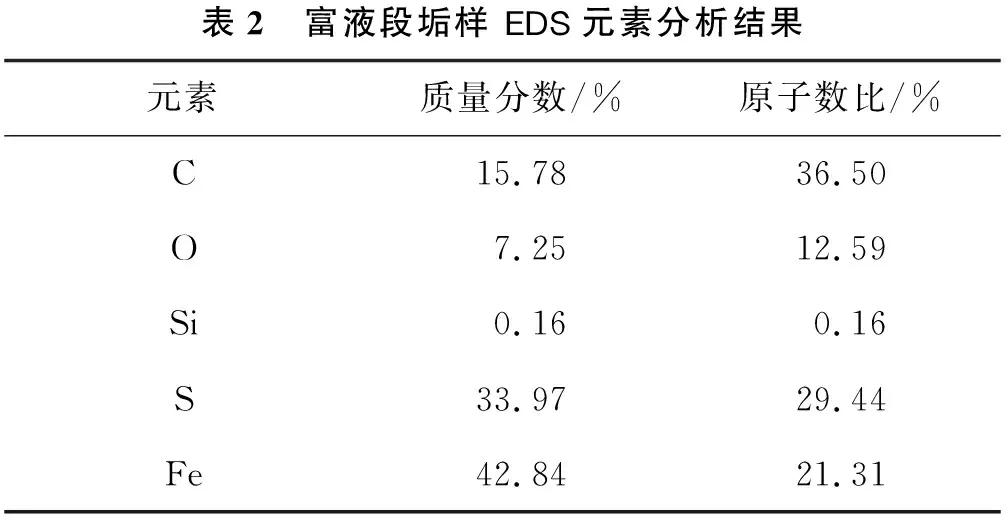

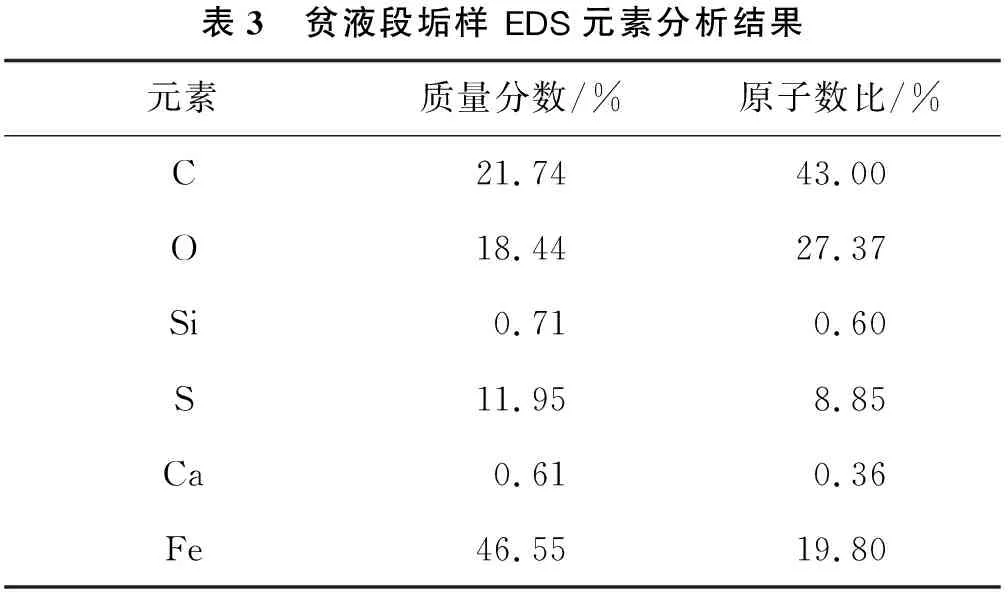

同时,对贫富液段两个垢样进行了EDS元素分析,富液段垢样分析结果见图2和表2,贫液段垢样分析结果见图3和表3。

从图2~图3和表2~表3可知,换热器贫富液段垢样的主要成分为铁的氧化物、多硫化铁、炭黑和少量的硅酸盐,碳酸盐。

表2 富液段垢样 EDS元素分析结果元素质量分数/%原子数比/%C15.7836.50O7.2512.59Si0.160.16S33.9729.44Fe42.8421.31

表3 贫液段垢样 EDS元素分析结果元素质量分数/%原子数比/%C21.7443.00O18.4427.37Si0.710.60S11.958.85Ca0.610.36Fe46.5519.80

2.3 清洗剂筛选

2.3.1 清洗剂主剂筛选

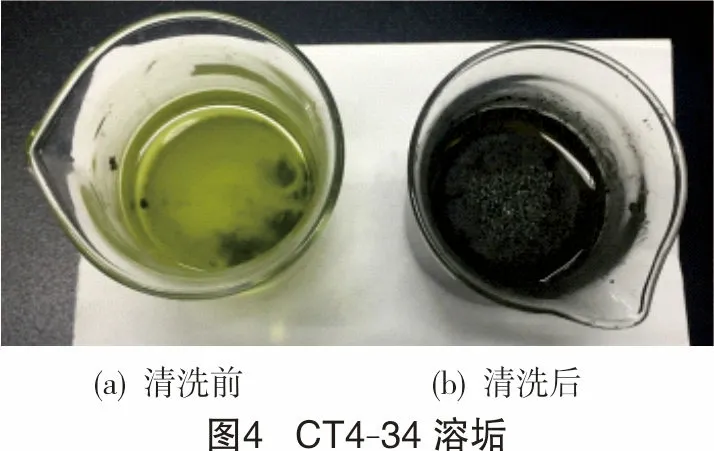

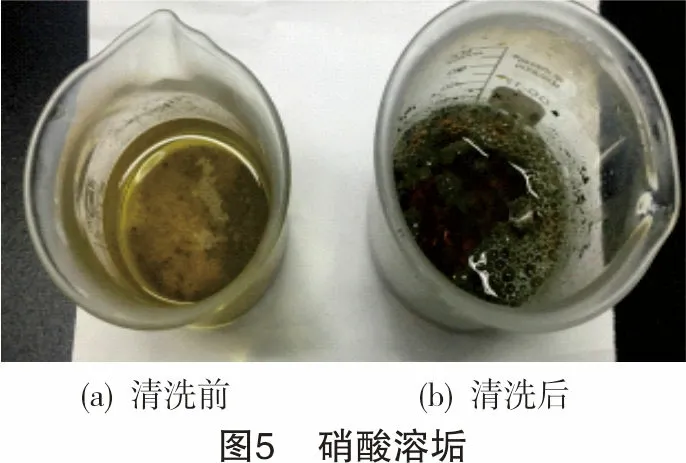

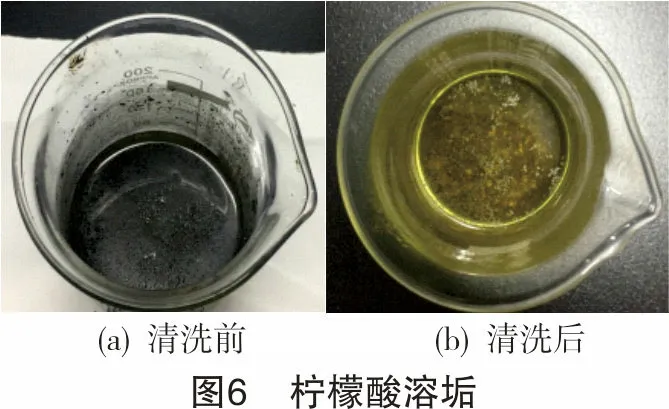

换热器化学清洗常用无机酸和有机酸做清洗主剂,无机酸有硫酸、盐酸、硝酸;有机酸有氨基磺酸、柠檬酸等。其中以盐酸使用最多,但氯离子对不锈钢设备较敏感,容易引起点蚀和缝隙腐蚀,甚至应力腐蚀破裂[6-8],清洗时清洗溶液中的氯离子含量不得大于25 mg/L,考虑该换热器材质为不锈钢316L,一般不推荐用盐酸清洗不锈钢设备;而硫酸与碳酸盐反应后生成的硫酸钙溶解度很小,不宜作为冷却设备上碳酸钙和硫酸钙垢的清洗剂。分别选用适用于不锈钢材质且对腐蚀产物和碳酸盐水垢都有较好溶解力的有机膦酸盐CT4-34、柠檬酸、硝酸进行溶垢评价,溶垢时间4 h,垢样均称量1 g,将3种清洗剂按不同浓度配制分别溶垢,得出有效清洗浓度,溶解效果见图4~图6。

结果显示,CT4-34对贫液段垢样溶解效果较好,对富液段垢样较差;硝酸对贫液和富液段垢样均有较好的溶垢效果;柠檬酸对贫液和富液段垢样常温条件下溶解能力都较差,而且成本高,对清洗温度有要求、清洗时需要调节pH值。所以,初步选定用对两种垢样溶解效果较好的硝酸作为酸洗的主剂。

该清洗液中用酸溶解腐蚀产物和碳酸盐垢,但垢样中还含有较多有机物,加入低泡型表面活性剂CT4-42,溶垢溶剂采用不同质量分数的硝酸和质量分数为2‰的表面活性剂CT4-42(见表4)。

表4 硝酸在不同质量分数下的溶垢试验数据酸和表面活性剂垢样类型溶垢前质量/g溶垢后质量/g溶垢时间/h溶垢温度溶垢率/%6%硝酸+2‰CT4-42富液端垢样2.00.884常温56贫液段垢样2.00.984常温517%硝酸+2‰CT4-42富液段垢样2.00.724常温64贫液段垢样2.00.764常温628%硝酸+2‰CT4-42富液段垢样2.00.504常温75贫液段垢样2.00.544常温739%硝酸+2‰CT4-42富液段垢样2.00.24 4常温88贫液段垢样2.00.304常温8510%硝酸+2‰CT4-42富液段垢样2.00.204常温92贫液段垢样2.00.204常温9011%硝酸+2‰CT4-42富液段垢样2.00.164常温92贫液段垢样2.00.224常温91

表4表明,在相同的溶垢时间和常温条件下,随着酸含量的增加,溶垢率也不断增加,硝酸质量分数为10%时,溶垢率均能达到90%以上,故硝酸对该换热器污垢的有效质量分数为10%,选择质量分数为10%硝酸作为清洗剂主剂。其中,未溶物主要是难溶于硝酸的硫酸盐垢和少量硅酸盐垢,在酸洗过程中随着腐蚀产物和碳酸盐垢被溶解,难溶的盐垢会自动疏松脱落和被冲刷掉[9]。

2.3.2 腐蚀率实验

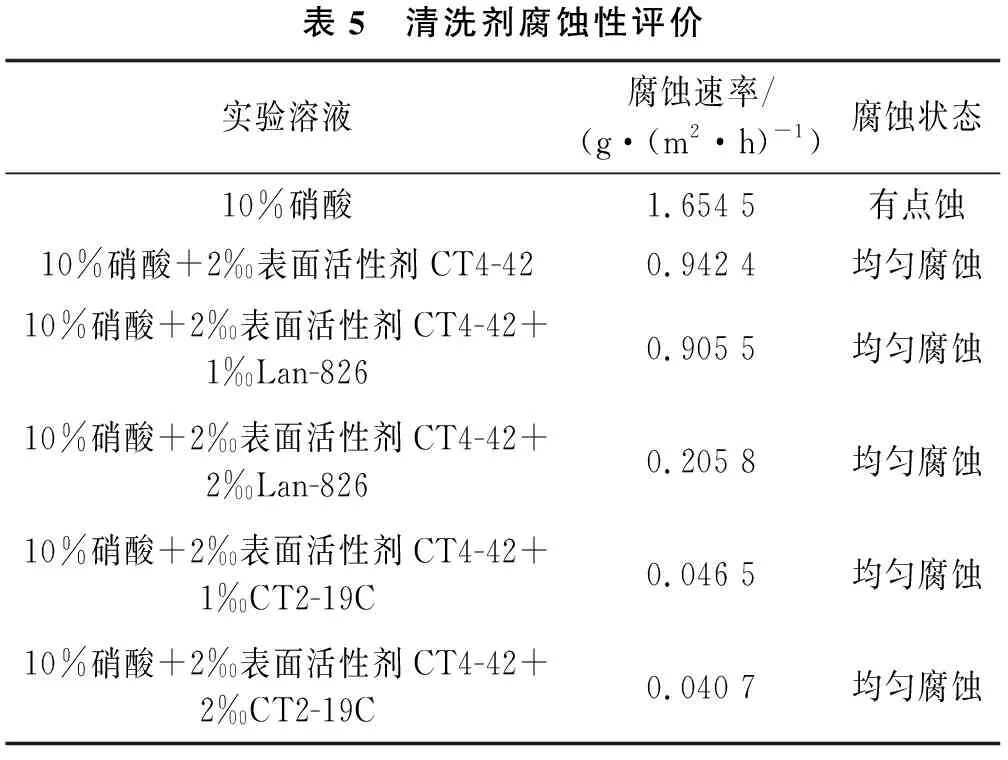

该实验评价选用Lan-826以及CT2-19C两种水溶性适用于硝酸洗液体系的缓蚀剂进行,腐蚀评价结果见表5。

表5 清洗剂腐蚀性评价实验溶液腐蚀速率/(g·(m2·h)-1)腐蚀状态10%硝酸1.654 5有点蚀10%硝酸+2‰表面活性剂CT4-420.942 4均匀腐蚀10%硝酸+2‰表面活性剂CT4-42+1‰Lan-8260.905 5均匀腐蚀10%硝酸+2‰表面活性剂CT4-42+2‰Lan-8260.205 8均匀腐蚀10%硝酸+2‰表面活性剂CT4-42+1‰CT2-19C0.046 5均匀腐蚀10%硝酸+2‰表面活性剂CT4-42+2‰CT2-19C0.040 7均匀腐蚀

从表5可知,加入1‰CT2-19C缓蚀剂在该清洗液体系中对316L的腐蚀控制效果较好,故选择CT2-19C为该清洗剂体系的缓蚀剂。从表5还可以看出,316L试片在加了表面活性剂CT4-42的溶液中的腐蚀率比空白低,说明该配方的表面活性剂还具有一定的缓蚀作用。

3 清洗剂的现场应用

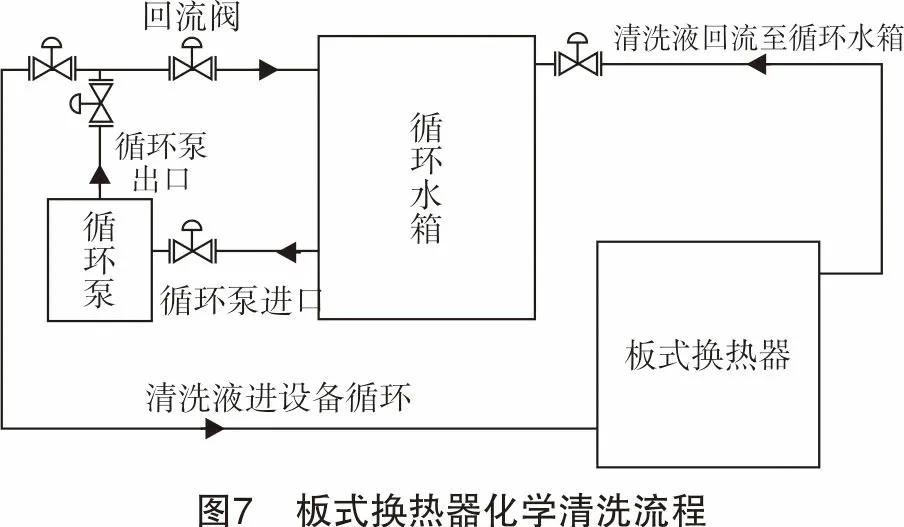

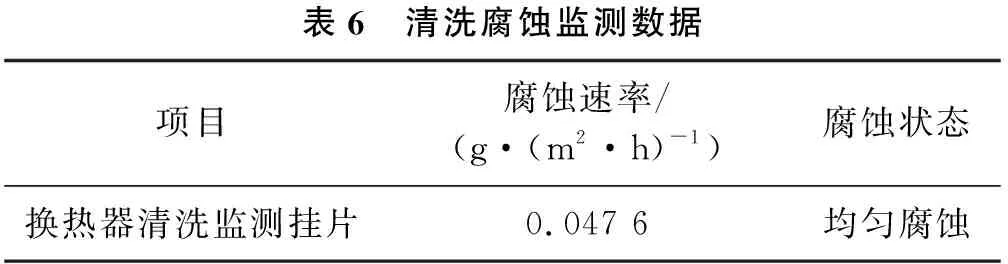

2019年8月,在某含硫天然气净化厂进行了不锈钢板式换热器清洗液的现场应用。通过自主研发的清洗机和换热器构成一个循环回路,换热器化学清洗流程见图7,注入配好的化学清洗剂进行循环清洗,期间每半小时取清洗液监测总铁、浊度和酸含量确定清洗终点[10]。清洗期间,监测挂片腐蚀速率见表6。结果显示该不锈钢材质腐蚀速率远远小于标准控制指标的1.5 g/(m2·h)[11]。

表6 清洗腐蚀监测数据项目腐蚀速率/(g·(m2·h)-1)腐蚀状态换热器清洗监测挂片0.047 6均匀腐蚀

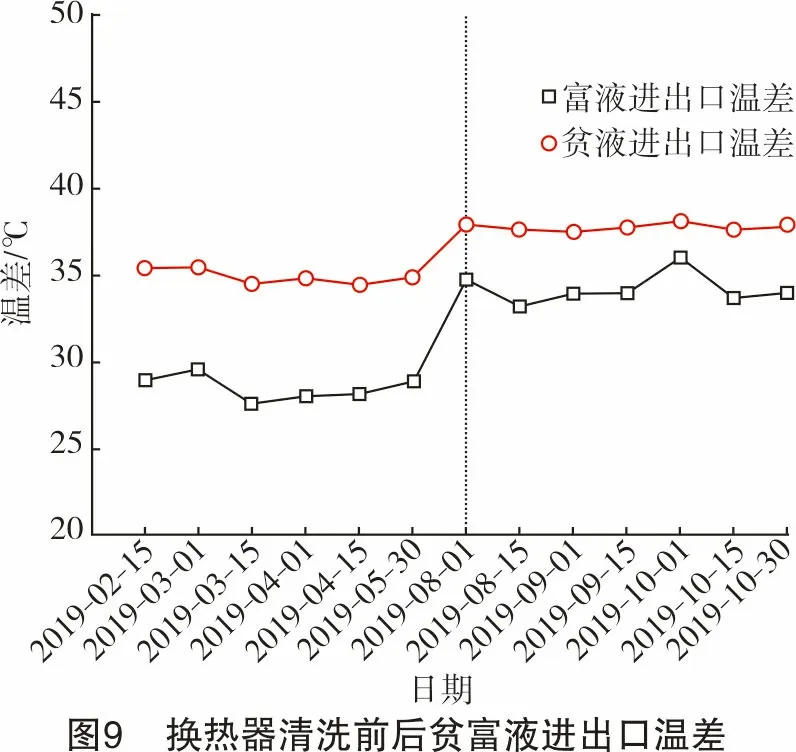

该台换热器清洗前后对比图片见图8,清洗后污垢脱落,换热器管板见金属本色;连续监测换热器进出口温差变化趋势见图9,可以看出贫富液进出口温差均能够提高5 ℃左右。这说明,通过化学清洗后,换热器换热效率大大提高。

化学清洗后产生的酸洗废液,具有强酸性、高COD值以及其他有害物质和洗涤下来的金属离子等,需要通过酸性处理、COD和金属离子处理等过程[12-16],达到当地受纳水域功能的要求,按GB 8978-1996《污水综合排放标准》的规定控制污染物排放浓度。

4 结论

(1) 换热器污垢化学清洗方案的确定主要取决于污垢的种类、化学成分和清洗设备材质等因素。

(2) 通过溶垢和腐蚀率评定筛选出不锈钢板式换热器清洗剂,结合自主设计的化学清洗机进行现场应用。结果表明,该清洗剂对清洗设备腐蚀速率0.047 6 g/(m2·h),溶垢率大于90%,除垢率100%,满足工业设备化学清洗质量验收规范相关要求。