长庆油田某天然气净化厂实现GB 17820-2018达标工艺方案研究

2020-04-16梁平卢海东张哲张碧波李洋蒋欣

梁平 卢海东 张哲 张碧波 李洋 蒋欣

1.重庆科技学院石油与天然气工程学院 2.中国石油天然气股份有限公司规划总院 3.中国石油西南油气田公司蜀南气矿

随着GB 17820-2018《天然气》标准的发布与实施,对天然气中的硫含量提出了更加严格的要求:一类气H2S质量浓度≤6 mg/m3,总硫质量浓度≤20 mg/m3;二类气质量浓度≤20 mg/m3,总硫质量浓度≤100 mg/m3。对于进入长输管道的天然气,要求达到一类气的质量要求。目前,国内大多数天然气净化厂脱硫装置净化气不满足此要求,需要在标准实施过渡期内采取必要的改造措施,使其满足要求。

1 基础数据

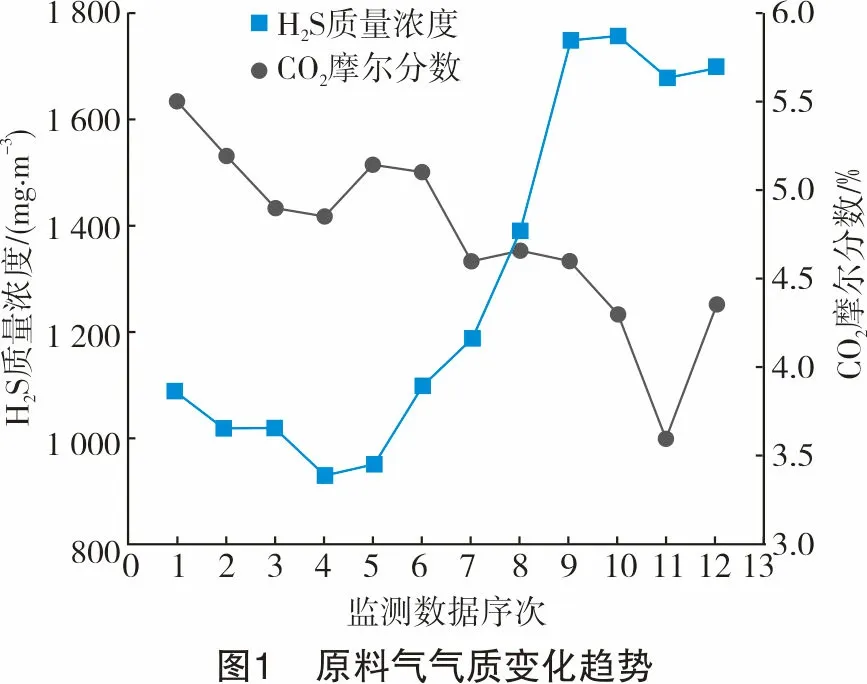

选择长庆油田某天然气净化厂MDEA脱硫工艺开展工艺模拟及优化研究,该天然气净化厂设有两套天然气净化装置,单套装置设计处理规模为375×104m3/d,采用MDEA脱硫,MDEA质量分数为40%,设计原料气中H2S质量浓度为921.7 mg/m3,CO2摩尔分数为5.321%。图1为原料气气质变化趋势。由图1可知,从投产至今,H2S含量整体呈上升趋势,高于设计值。根据石油工业质量监督检验中心对该厂产品气检测结果,当前产品气中总硫含量满足新标准中一类气指标要求,但H2S含量超出指标要求,需采取技术升级或工艺改造措施,以降低产品气中H2S含量[1]。

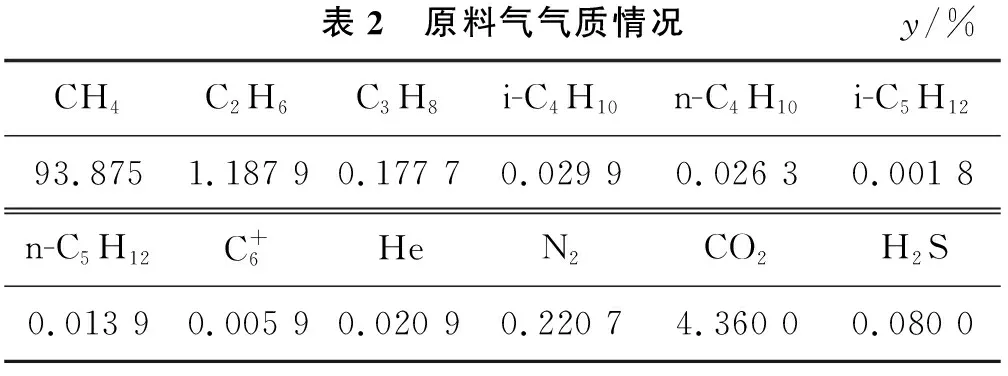

根据该天然气净化厂的监测数据,其中1套装置净化气气质监测数据见表1,原料气气质情况见表2,对应的天然气净化装置运行参数见表3。

表1 净化气气质监测数据备注ρ(H2S)/(mg·m-3)ρ(总硫)/(mg·m-3)平均值7.2813.06最小值1.424.86最大值14.8218.36

表2 原料气气质情况y/%CH4C2H6C3H8i-C4H10n-C4H10i-C5H1293.8751.187 90.177 70.029 90.026 30.001 8n-C5H12C+6HeN2CO2H2S0.013 90.005 90.020 90.220 74.360 00.080 0

表3 装置运行参数吸收塔压力/MPa吸收塔塔板数/块吸收塔温度/℃再生塔压力/MPa再生塔塔底/塔顶温度/℃胺液循环量/(m3·h-1)5.1418450.06118.0/98.875.44

2 模型构建与验证

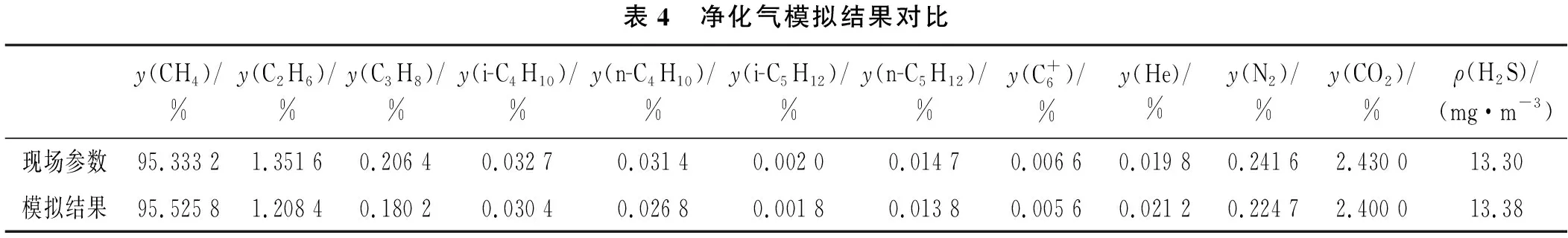

模拟采用Aspen HYSYS V 9.0,选用Acid Gas-Chemical Solvents物性包,所构建的脱硫工艺流程模型见图2。依据已有运行数据进行模拟计算,并将模拟计算结果与现场运行数据进行对比验证。根据HYSYS模拟计算结果(见表4)对比可知,模拟结果与现场数据吻合度较高,说明所构建模型能够反映该天然气脱硫装置的运行状况,故可用于参数优化研究。

3 关键参数对脱硫工艺的影响分析

根据国内外工业运行及试验数据,在胺法脱硫工艺中影响原料气脱硫效果的主要参数条件包括原料气流量、胺液循环量、吸收温度、吸收压力、吸收塔塔板数、MDEA质量分数、原料气碳硫比等[2]。受气源和净化厂工艺的限制,原料气碳硫比较难进行调整。因此,主要考虑调整溶液循环量、MDEA质量分数、吸收塔塔板数、贫液入塔温度、原料气温度及压力,分析上述条件改变对产品气气质的影响,以较低成本完成工艺优化,满足新标准的要求。

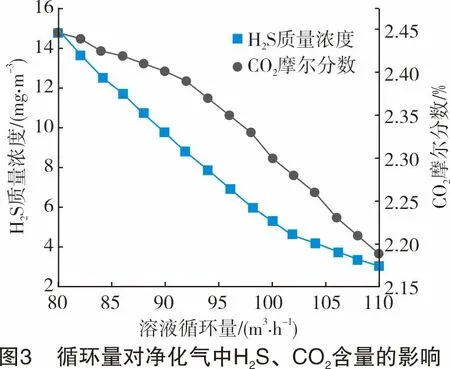

3.1 溶液循环量的影响

保持溶液中MDEA质量分数为40%、吸收塔塔板数18块、原料气压力5.15 MPa、原料气温度30 ℃、贫液入塔温度37.2 ℃,研究溶液循环量为80~110 m3/h时,其对净化气中酸性气体含量的影响,模拟计算结果如图3所示。通过增加溶液循环量,净化气中H2S、CO2含量均下降,其中CO2含量一直满足GB 17820-2018中一类气要求;H2S含量曲线随着溶液循环量的增加渐变平缓。当溶液循环量达到99 m3/h以上时,净化气中H2S质量浓度降至6 mg/m3以下,达到GB 17820-2018中一类气的要求。

表4 净化气模拟结果对比y(CH4)/%y(C2H6)/%y(C3H8)/%y(i-C4H10)/%y(n-C4H10)/%y(i-C5H12)/%y(n-C5H12)/%y(C+6)/%y(He)/%y(N2)/%y(CO2)/%ρ(H2S)/(mg·m-3)现场参数95.333 21.351 60.206 40.032 70.031 40.002 00.014 70.006 60.019 80.241 62.430 013.30模拟结果95.525 81.208 40.180 20.030 40.026 80.001 80.013 80.005 60.021 20.224 72.400 013.38

3.2 MDEA质量分数的影响

保持溶液循环量为75.44 m3/h、吸收塔塔板数18块、原料气压力5.15 MPa、原料气温度30 ℃、贫液入塔温度37.2 ℃,研究溶液中MDEA质量分数为40%~60%时,其对净化气中H2S、CO2含量的影响,如图4所示。由图4可知,净化气中H2S、CO2含量先呈下降趋势,随着MDEA质量分数的进一步增加,净化气中H2S和CO2含量变化趋势反转。产品气净化效果随着MDEA质量分数的进一步提高,呈现不断下降的趋势,并且下降速度不断加快。MDEA质量分数越高,选择吸收H2S能力越强。但MDEA质量分数并非越高越好,其典型范围为30%~50%,MDEA质量分数过高,H2S吸收量增加,会使吸收塔温度升高,从而影响吸收效果[3]。

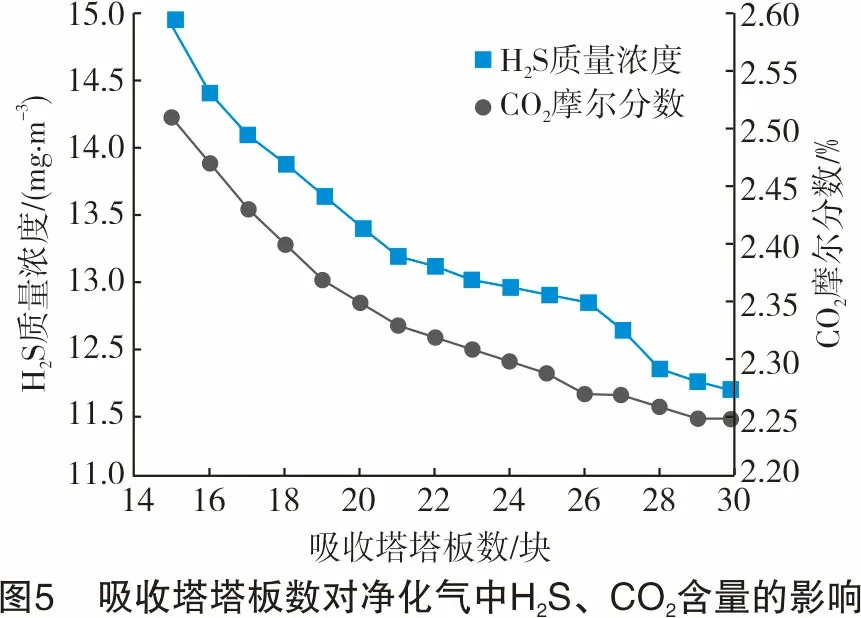

3.3 吸收塔塔板数的影响

保持溶液循环量为75.44 m3/h、MDEA质量分数为40%、原料气压力5.15 MPa、原料气温度30 ℃、贫液入塔温度37.2 ℃,研究吸收塔塔板数在15~30块这一范围内时,净化气气质的变化情况。吸收塔塔板数对净化气中H2S、CO2含量的影响如图5所示。

由图5可知,随着吸收塔塔板数的增加,净化气中H2S、CO2含量均下降,但是随着塔板数的增加,下降速度愈加平缓。这主要是因为MDEA对于CO2的吸收属于慢反应,吸收塔塔板数增加,使CO2与MDEA溶液接触时间增加,溶液吸收CO2量也相应增加,由于CO2和H2S之间存在竞争吸收关系,随着贫胺液吸收CO2量的增加,净化气中H2S质量浓度下降趋势则变缓[4]。另外,随着CO2吸收量的增加,CO2在MDEA溶液中的溶解度趋于饱和[5],净化气中CO2摩尔分数的下降趋势则变缓。但研究发现,即便是研究范围内的最大塔板数,H2S含量仍未满足一类气要求。

3.4 原料气压力的影响

保持溶液循环量为75.44 m3/h、MDEA质量分数为40%、吸收塔塔板数18块、原料气温度30 ℃、贫液入塔温度37.2 ℃,研究原料气压力为5.2~7.0 MPa时净化气中H2S、CO2含量的变化情况,见图6。随着原料气压力的上升,净化气中H2S、CO2含量均下降,但下降幅度较小。压力从5.2 MPa增加至7.0 MPa,H2S质量浓度下降约2 mg/m3,CO2摩尔分数降低了0.06%。

该净化厂原料气压力为5.15 MPa,通过增设压缩机组增加原料气压力,但这会造成整体运行成本增加,净化效果提升并不明显。另一方面,该净化厂吸收塔设计压力为6 MPa,工作压力5.8 MPa,压力所能提升范围有限。因此,通过提高原料气压力的方式难以达到优化的目的。

3.5 原料气温度的影响

保持溶液循环量为75.44 m3/h、MDEA质量分数为40%、吸收塔塔板数18块、原料气压力5.15 MPa、贫液入塔温度37.2 ℃、原料气温度在10~30 ℃这一范围内时,净化气中H2S、CO2含量变化情况如图7所示。随着温度的降低,净化气中H2S、CO2含量呈线性下降。MDEA与H2S和CO2的反应属放热反应,降低温度有利于其吸收[6]。当温度降至10 ℃时,净化气中H2S质量浓度和CO2摩尔分数分别为7.3 mg/m3和2.24%,H2S含量有较大幅度的变化,但仍不能满足GB 17820-2018对一类气的要求。

3.6 贫液入塔温度的影响

当保持溶液循环量为75.44 m3/h、MDEA质量分数为40%、吸收塔塔板数18块、原料气压力5.15 MPa、原料气温度30 ℃、MDEA贫液入塔温度在18~40 ℃这一范围内时,净化气中H2S、CO2含量变化情况如图8所示。随着温度的降低,净化气中H2S、CO2含量呈线性下降,当贫液温度降至18 ℃时,净化气中H2S质量浓度和CO2摩尔分数分别为8.1 mg/m3和2.31%,整体下降幅度与降低原料气温度相当。吸收塔温度降低使得富液温度降低,同时再沸器能耗增加。因此,在优化过程中应同时考虑再沸器能耗。

3.7 影响程度排序

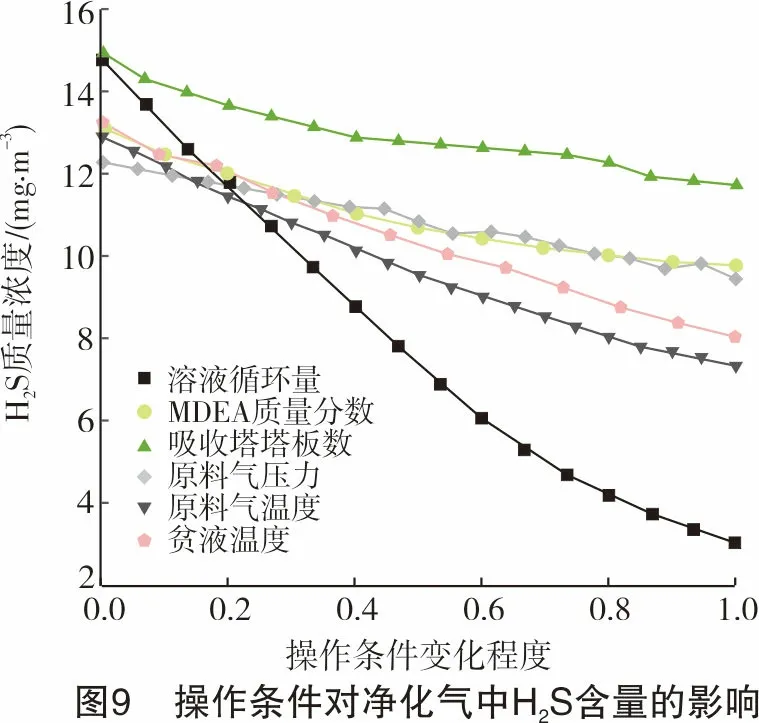

为了比较脱硫装置溶液循环量、MDEA质量分数、吸收塔塔板数等操作条件对H2S和CO2净化效果的影响程度,以各操作条件变化程度为横坐标,净化气中H2S质量浓度、CO2摩尔分数为纵坐标,分析各操作条件的影响,为了方便对比,先对数据进行标准化处理,得到的结果如图9、图10所示。

由图9、图10可知:通过观察H2S质量浓度和CO2摩尔分数的下降率,对比上述参数对H2S、CO2含量的影响程度,对H2S含量的影响程度依次为:溶液循环量>原料气温度>贫液温度>原料气压力≥MDEA质量分数>吸收塔塔板数;对CO2含量的影

响程度依次为:溶液循环量>吸收塔塔板数>原料气温度>贫液温度≥原料气压力>MDEA质量分数。在实际生产过程中,可以根据上述影响程度排序,采取相应措施,从而提高原料气净化程度。

4 产品气达标调整措施

对关键参数的影响进行分析,在研究范围内,除增加溶液循环量以外,其他措施均未能将H2S质量浓度降至6 mg/m3以内。因此,必须考虑在多种因素的共同作用下进行优化,在满足GB 17820-2018气质要求的前提下,以净化厂脱硫装置最低操作费用或最小能耗为目标函数,操作条件(MDEA质量分数、吸收塔塔板数、溶液循环量等)作为决策变量开展深入的分析研究。

4.1 建立优化模型

脱硫装置操作费用中能耗占比最大,能耗构成包括蒸汽能耗、冷却能耗和机泵电能,其中,再沸器能耗占比最大[7]。因此,为了实现脱硫装置在采取调整措施后经济利益损失最小化,可设定优化目标函数为脱硫装置能耗,操作条件(吸收塔塔板数、溶液循环量、MDEA质量分数等)作为决策变量。

目标函数表达式见式(1)。

Emin=Ep+Ec+Eh

(1)

式中:Emin为脱硫装置的总能耗,kW;Ep为机泵装置总能耗,kW;Ec为冷却装置总能耗,kW;Eh为加热装置总能耗,kW。

脱硫装置的约束条件见式(2)和式(3)。

h(x,y)=0

(2)

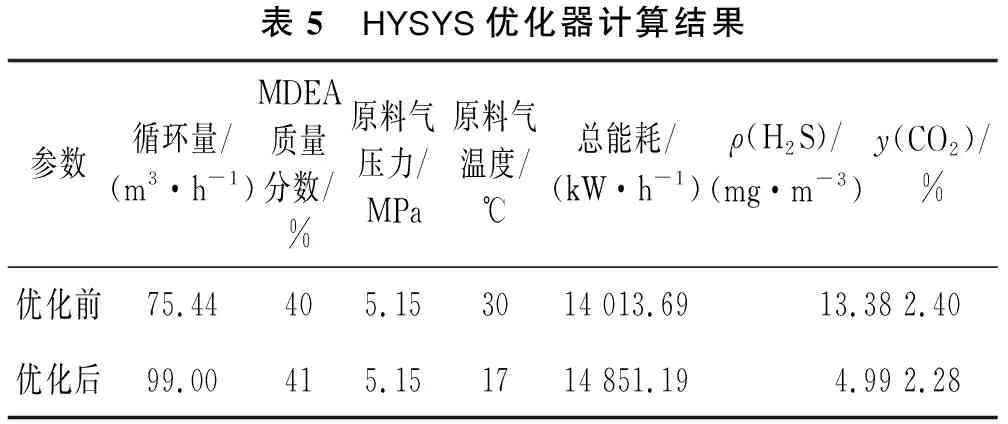

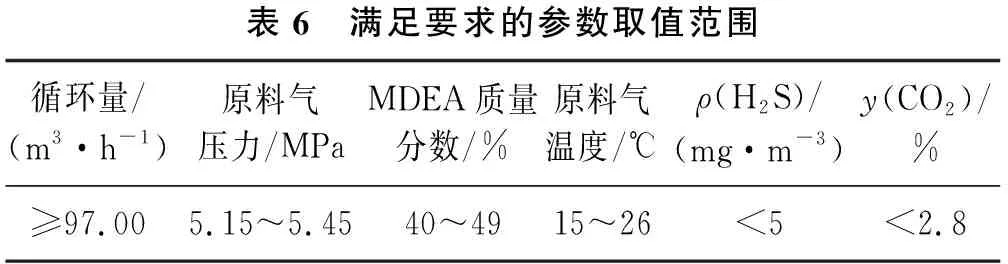

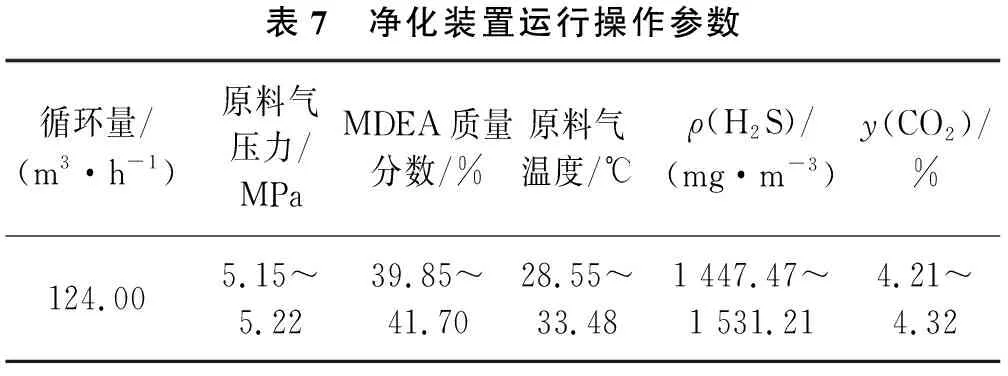

1 (3) 式中:h(x,y)为等式约束方程,物料、能量衡算方程;g(x,y)为不等式约束方程,主要为净化气中H2S和CO2含量约束条件。 通过设定变量取值范围,实现求解过程快速收敛以及减小误差。由于现场更改吸收塔塔板数较为困难,以当前塔板数18为基础优化其他参数。贫液入塔温度和原料气温度影响程度相当,但贫液温度对再生能耗的影响较大,只选取原料气温度进行分析。因此,所选取变量有:溶液循环量、MDEA质量分数、原料气温度和原料气压力。 设定决策变量溶液循环量初值为90 m3/h,取值范围为90~105 m3/h;设定决策变量MDEA质量分数初值为40%,取值范围为40%~50%;设定决策变量原料气温度初值为12 ℃,取值范围为12~30 ℃;设定决策变量原料气压力初值为5.15 MPa,取值范围为5.15~5.8 MPa。 脱硫工艺中的物料、能量平衡等式约束方程釆用K-E方程。不等式约束条件主要包括净化气中H2S和CO2含量,为了使净化后天然气达到GB 17820-2018中一类气标准,同时考虑装置操作波动,留取一定裕量,设定约束条件应分别满足式(4)和式(5)。 ρ(H2S)<5 mg/m3 (4) y(CO2)<2.8% (5) HYSYS工具箱中包含1个稳态优化器,可以用于多变量优化求解。同时,HYSYS中电子表格也可以将包含在其中的函数关系应用到流程模拟中,它能对流程中变量进行特定的计算,电子表格中数据会随着流程中变量的变化而变化。根据所设定的目标函数、决策变量和约束条件,选择SQP法作为优化方法,对参数进行优化。求解得到的结果见表5。 根据HYSYS优化器得到的优化结果,调整循环量为99.00 m3/h、MDEA质量分数41%、原料气压力5.15 MPa、原料气温度17 ℃,此时塔顶净化气中H2S含量和CO2含量满足GB 17820-2018的要求,且 表5 HYSYS优化器计算结果参数循环量/(m3·h-1)MDEA质量分数/%原料气压力/MPa原料气温度/℃总能耗/(kW·h-1)ρ(H2S)/(mg·m-3)y(CO2)/%优化前75.44405.153014 013.6913.382.40优化后99.00415.151714 851.194.992.28 能耗为研究范围内最低。 通过HYSYS进一步模拟发现,当循环量≥97.00 m3/h、MDEA质量分数40%~49%、原料气压力5.15~5.45 MPa、原料气温度15~26 ℃时,净化气中H2S和CO2含量满足GB 17820-2018的要求,见表6。 表6 满足要求的参数取值范围循环量/(m3·h-1)原料气压力/MPaMDEA质量分数/%原料气温度/℃ρ(H2S)/(mg·m-3)y(CO2)/%≥97.005.15~5.4540~4915~26<5<2.8 该净化厂近期已开展净化装置气质提升调试,原料气气质以冬季高峰期运行工况为例,气量375×104m3/d,H2S质量浓度在1 447.47 mg/m3以上,峰值为1 531.21 mg/m3,当前主要调试参数为溶液循环量。装置运行操作参数见表7,对应净化气气质数据见表8。 表7 净化装置运行操作参数循环量/(m3·h-1)原料气压力/MPaMDEA质量分数/%原料气温度/℃ρ(H2S)/(mg·m-3)y(CO2)/%124.005.15~5.2239.85~41.7028.55~33.481 447.47~1 531.214.21~4.32 表8 净化气气质情况备注ρ(H2S)/(mg·m-3)y(CO2)/%平均值2.771.99最小值1.701.92最大值5.882.04 根据该厂的运行结果,通过调整操作参数,在冬季高峰期运行工况下,净化气中H2S质量浓度控制在6 mg/m3以下,能够满足GB 17820-2018的要求。 (1) 模拟得到的数据与现场数据吻合度较高,HYSYS模拟能够反映该厂脱硫工艺运行状况,研究结果可信度高。 (2) 针对该净化厂,对净化气中H2S含量的影响程度从大到小依次为:溶液循环量>原料气温度>贫液温度>原料气压力≥MDEA质量分数>吸收塔塔板数;对净化气中CO2含量影响程度从大到小依次为:溶液循环量>吸收塔塔板数>原料气温度>贫液温度≥原料气压力>MDEA质量分数。 (3) 当MDEA循环量≥97.00 m3/h、MDEA质量分数40%~49%、原料气压力5.15~5.45 MPa、原料气温度15~24 ℃时,净化气中H2S和CO2含量满足GB 17820-2018的要求。通过建立最小能耗优化模型,当MDEA循环量为99.00 m3/h、MDEA质量分数41%、原料气压力5.15 MPa、原料气温度21 ℃时,能耗最低。 (4) 研究成果为该天然气净化厂采取调整措施提供了依据,对现场生产具有一定的指导意义。下步研究重点是从设备、工艺上进行升级改造,从而实现“降本增效”。4.2 变量与约束条件

4.3 HYSYS优化器求解模型

4.4 优化结果分析

5 现场应用

6 结论