压滤机自动化控制系统的改造分析

2020-04-15罗祖源

罗祖源

(大地选煤工程有限责任公司塔山选煤厂,山西 大同 037001)

引言

塔山选煤厂是目前我国国内比较大型的、高现代化的选煤厂,主要工艺采用重介浅槽分选块煤、三产品重介质旋流器分选末煤、煤泥分选机回收粗煤泥、加压过滤机和板框压滤机回收细煤泥工艺。其中压滤机自动化控制系统存在诸多问题,需进行改造。

1 塔山选煤厂选煤压滤系统存在的问题

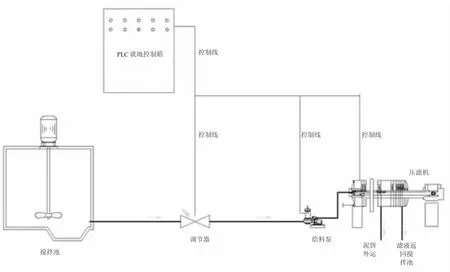

塔山选煤厂采用传统的压滤机自动控制系统,自动化程度较低,在判断滤饼含水状态时,主要通过设定上位机中的压榨时间,在一个时间段后,由工作人员通过肉眼判断滤饼的压榨情况,误差较大,从而影响压滤脱水效果,这就需要通过控制入料程度及时响应压滤脱水量,因此压滤自动控制系统中有很多环节目前处于开环,存在很大的安全隐患。例如在进料的时候由于进料泵功率稳定不变,当由于原料浓度发生变化时,由于泥料浓度有可能超过原设计水平,就会造成管路堵塞等情况的发生,当管路发生堵塞时就有可能造成管路炸裂这种情况的发生。煤泥压滤自动控制系统的结构示意图如图1 所示。

2 优化改造措施

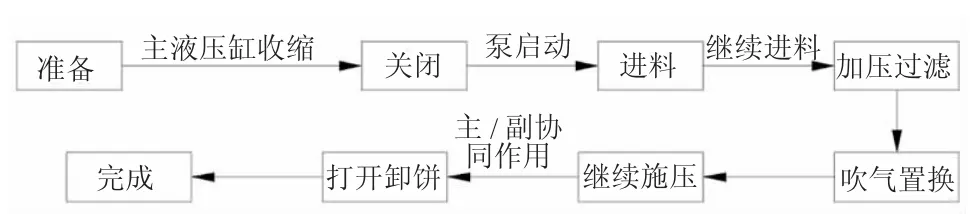

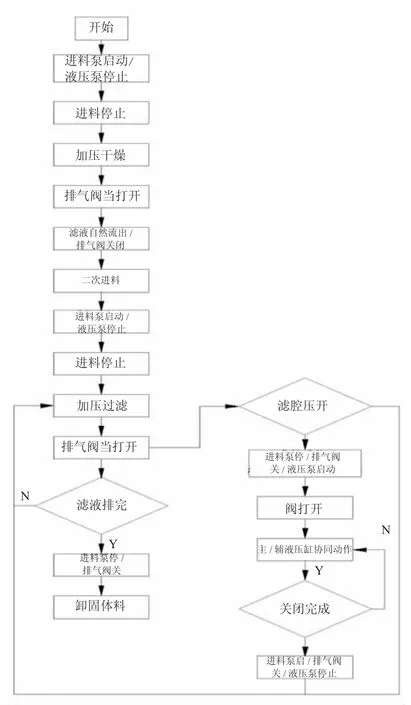

传统洗选过程中的压滤脱水工艺设备正需要解决以上存在的问题,这就需要优化脱水工艺机械结构,研发高效智能化设备。随着检测与仪表技术和智能化的快速发展,设计出一套能够适用于洗选过程中的压滤设备的自动化系统就能够大大提升洗选效率[3]。传统压滤机的自动控制流程如图2 所示。

图1 煤泥压滤系统的结构示意图

图2 传统压滤机的自动控制流程

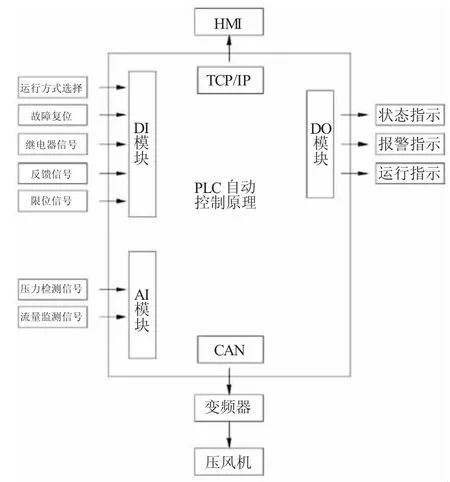

通过长时间对整套压滤系统工作过程的了解,研究出能够实现压滤机自动控制的系统,PLC 自控系统设置有三种不同的运行模式:自动、手动、检修。通过增加DI、DO、网口以及通信模块建立起对压滤机的自控。在系统中设置“复位”按钮,复位的设置主要是为了保证在压滤机发生故障时能够及时停机,并且能够对压滤机进行采集反馈信号,做到精确控制保证压滤机能够及时恢复原状态,保证油缸、油位、排气阀、发达等的反馈及时。由于压滤过程中存在有高压情况,这就需要对过程中的管道进行实时监测,尤其压滤管、进料管必须进行压力检测,从而保证安全、高效运行,并且在PLC 控制中能够实时参与逻辑控制。PLC 控制中主要的采集输出量有整套控制系统的状态指示灯、油位高低位检测、报警指示灯、油泵的开关/闭合。为了增加用户的体验感必须设置HMI 人机界面,能够将所有运行状态显示在屏幕上,同时出现故障时能够保证有声光提醒。PLC 自动控制原理图如图3 所示。

在改造后的压滤机自动控制系统(见图4)中,增加了又一次的加料程序,通过排气阀的开启关闭、液压泵的工作停止,在第一次完成加压过滤操作后,打开排气阀能够使滤液排出,留下泥饼,然后再第二次进行进料,进料再重复压滤的过程。当过滤腔内被滤完的煤泥顶开后,应该立即停止进料泵,同时将阀打开,通过液压泵作用液压缸进行卸滤腔内的煤泥。整个控制过程中PLC 对滤腔内状态、进料泵的启停、排气阀的关闭打开,各状态之间相互协调配合,共同完成压滤机的自动控制。

图3 PLC 自动控制原理图

3 结论

自动化、智能化是未来选煤厂的标准,目前塔山选煤厂压滤机自动控制过程已经成为了完整的生产线,可以分析、优化压滤机的整个运行过程中的参数提取,使参数完整、实时地进入到控制系统中。对压滤机进行自动化改造后,效果显著。减少了2 名工人的劳动成本,同时现参与的人员的劳动强度也比原来降低了很多;现单次压滤成型时间比原先提高了15%;复位功能的设置最大程度地减少了故障,保证了安全可靠的生产。压滤机的自动化改造,达到了增效、节能、环保的效果。

图4 改造后的压滤机自动压滤的控制流程