振动给煤机设计与应用研究

2020-04-15窦浩浩

窦浩浩

(山西兰花科创玉溪煤矿有限责任公司,山西 晋城 048214)

引言

给煤机作为煤炭开采过程中应用较为广泛的装卸载设备之一,其工作性能的好坏直接关系着矿井煤炭开采效率和产能,因此必须引起高度重视[1]。块度作为给煤机性能评价极其关键的因素,对给煤机的给煤量和煤炭质量具有重要的影响[2]。传统矿井装卸载系统中多采用往复式给煤机,虽然能够保证给煤机运行过程中给煤量的恒定,但是块度大小不一,块度过大会增加煤炭运输存储所需的空间,甚至卡死给煤机,不利于矿井煤炭开采产量的提高[3-5]。因此结合工作经验与某矿煤炭装卸系统的需求,对新型给煤机的设计与应用进行研究。

1 振动给煤机设计

1.1 结构设计

图1 给煤机安装图

根据矿井给煤机布置空间及生产现场实际需求,完成了振动给煤机方案的设计,如图1 所示,主要由平闸板、主弹簧、激振电机、槽体等组成。振动给煤机的工作原理如下:激振器中设计有偏心块,旋转过程中能够产生离心力,带动槽体有规律地振动,推动煤炭持续前移,实现给煤的目的。当给煤机给煤过程中突然遇到块度较大的煤炭时,经振动处理过程能够实现块度均匀化的效果,避免给煤机输出煤炭块度的大小不一现象。为了提高给煤机的自动化水平,便于现场使用,将给煤量和给煤速度设计为自动可调,其中给煤量的调整主要通过仓口平闸板油缸控制受煤仓向给煤机输入量实现;给煤机槽体在槽体回转油缸作用下可在倾角0°~20°范围内进行自动调整,进而控制给煤速度。

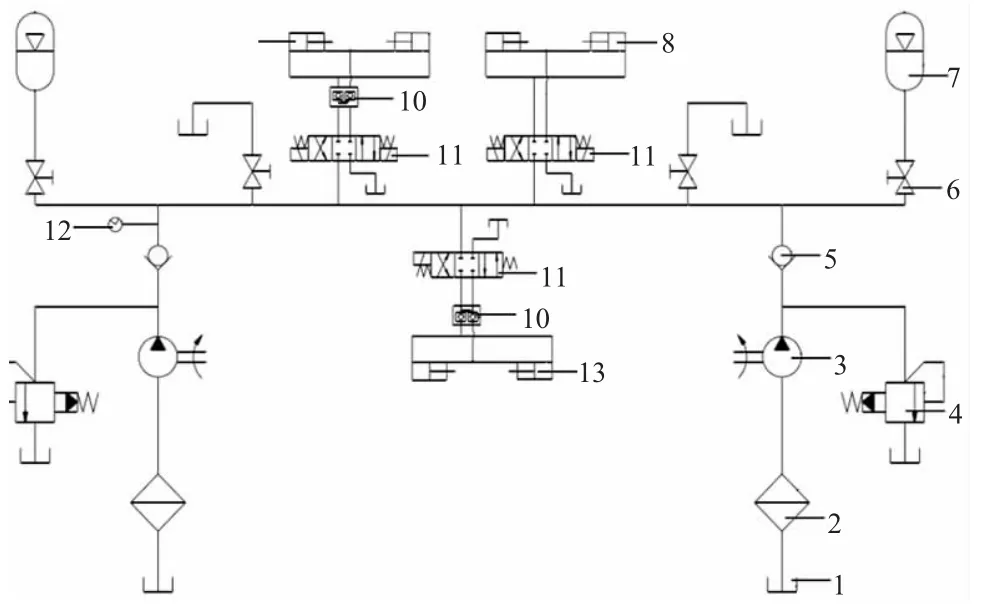

1.2 液压系统设计

为了满足煤矿的生产需求,完成了液压系统的设计,如图2 所示。该液压系统其动力部分采用了2组电机和液压泵,其中1 套处于工作状态,另1 套处于备用状态。液压执行元件均为闸板液压缸,涉及2个平闸板油缸、2 个回转油缸和1 个前闸板油缸,为了提高液压油缸运动过程中的安全性,在油缸回路中设置有双向液压锁。为了避免出现断电导致给煤机闸板不能关闭,煤炭大量输出压坏皮带机,增设了2 个蓄能器,存储的液压压力足以完成断电情况下闸板的关闭要求。给煤机正常工作过程中仅仅在给煤机启停和给煤量调整时才工作,使用频率不高,并且煤炭量调好之后就不变了,也就是油泵较长时间内处于非工作状态,只有在蓄能器能量释放之后方可启动液压站电机进行蓄能。

图2 液压系统原理图

1.3 电控系统设计

振动给煤机机械结构功能的实现需要电控系统作为保障,系统采用了2 套激振电机,功率大小为2.2 kW,用于实现给煤机振动,保障煤炭顺利输送;同时采用了2 套7.5 kW 的油泵电机为液压系统提供足够的压力,保障给煤机回转油缸、前闸板油缸和平闸板油缸的可靠动作;为了保证液压油的粘度适宜,设计了液压油箱加热装置,最大热功率为2 kW。上述电机均使用380 V 供电,控制线路中设计了刀闸开关、熔断器、继电器等保护控制元件,能够保证电机可靠得电工作。为了实现振动给煤机的低压控制,供电线路中分别设计AC220V 和DC24V 变压器,得到控制电路所需电能,实现振动给煤机功能实现的自动控制。具体电控系统回路如图3 所示。

图3 电控系统原理图

1.4 PLC 控制程序设计

给煤机控制系统采用了可编程逻辑控制器PLC,要想实现给煤机动作的自动控制,必须编制对应的控制程序。给煤机控制系统设计了两种工作模式,分别为手动控制和联动控制。手动控制模式功能的实现需要操作人员手动操作完成,如液压站的启停、闸板开度调整、振动启停等;联动控制模式下上述功能操作自动完成,与下级的输送带和上级的提升机协调配合运转。PLC 的应用不仅实现了给煤机逻辑关系的控制,也为给煤机运转过程实现在线监测和远程控制提供了条件,实现整台设备的远程监控,无人值守。具体PLC 程序如图4 所示。

图4 PLC 控制程序

1.5 振动给煤机的调试

振动给煤机完成设计、采购/加工、装配等工作后需要由专业的技术人员现场指导设备的调试工作,主要包括液压系统、前闸板、槽体回转系统、电控系统、槽体振动、给煤量、激振力调整等内容。

液压系统调试时需要泵站启动前检测系统油路是否接好、各类阀件是否正常、液压油位是否满足规定要求、油缸连接是否牢固、油缸推杆路线上是否存在障碍、蓄能器是否密封可靠等,要求蓄能器内的压力不能超过12 MPa,确保其能够在系统断电情况下足以关闭闸板;前闸板和槽体回转系统调试工作重点是在油泵开启,系统压力保持12 MPa 情况下,反复启停驱动油缸,使系统在行程内完成3 个循环,确保运动可靠无卡滞、锁紧可靠;电控系统调试主要检查控制柜的外形及其隔爆性能,确定各个操纵按钮正常;槽体振动调试首先手动盘动振动槽体,之后开启激振电机使其保持在80%的激振力,连续运行2 h,观察激振过程中系统功能的实现情况;激振力的调试主要是调试电机输入激振力与煤炭块度的关系,通过调整激振电机个数完成振动激振力的调整,进而控制煤炭破碎的程度,确保煤炭输出块度的均匀性;给煤量调试主要通过调整槽底倾角、平闸板和前闸板的位置关系实现。

2 应用效果评价

为了验证振动给煤机的应用效果,将其应用于煤矿中进行煤炭装卸工作,并且在其连续运行的半年时间内进行了跟踪。相较于往复式给煤机,振动给煤机结构简单、工作可靠,运行过程中未出现设备故障;振动给煤机的应用大大提高了矿井煤炭装卸工作的自动化、智能化水平,保证了工作人员作业过程中的安全性,避免事故的出现。预计振动给煤机的应用将会为企业节省设备维护维修费用和人员投入成本约100 万/a。经抽样检查得到振动给煤机输出的大个煤炭块度误差范围为10~25 mm,块度均匀稳定,得到了企业使用人员的一致好评。