基于模糊PID 的掘锚一体机控制系统的设计及应用

2020-04-15陈新锐

陈新锐

(阳泉煤业(集团)有限责任公司一矿,山西 阳泉 045008)

引言

目前,煤巷掘进应用最为广泛的设备为掘锚一体机,但是我国针对掘锚一体机的研究还处于起步阶段,尤其是对该设备的控制技术还未能够实现对其功率的最佳匹配控制。比如:当煤层或者岩层硬度较高时,设备仍以高速运转容易导致设备电机烧坏;而当煤层或者岩层硬度较低时,不能及时调高掘进速度,从而降低设备的掘进效率[1]。本文着重对掘锚一体机的功率匹配控制进行研究。

1 掘锚一体机总功率需求

本文以ZJM4200 掘锚机为研究对象,结合模糊控制理论对掘锚一体机的掘进功率、掘进速度与所处工作面煤层或者岩层的硬度之间的关系进行研究。此外,为保证掘锚一体机的输出功率能够根据工作面煤层或者岩层硬度的变化情况进行实时调整,采用模糊控制理论与PID 控制相结合的方式,保证掘锚一体机功率匹配控制的稳定性和可靠性。

为实现掘锚一体机的上述控制需求,需精确采集掘锚一体机大臂的截割位移、垂直摆角等参数,实时获取掘锚一体机的电机工作电流、电机温度以及液压油压力等参数。

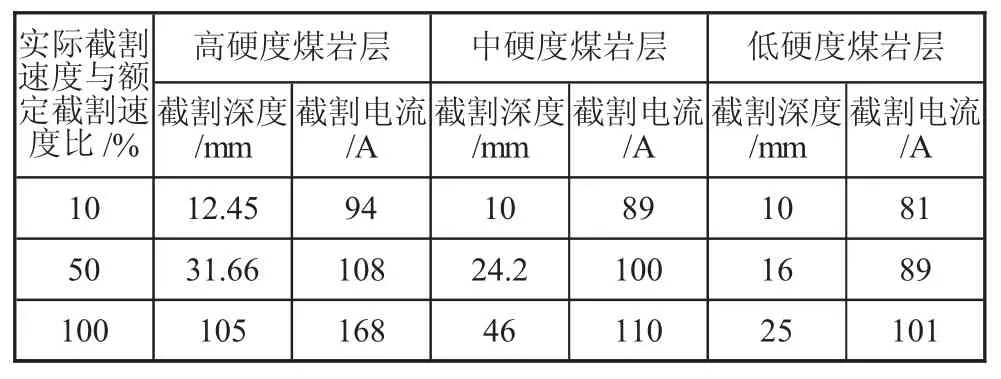

根据掘锚一体机功率分配原则,要求掘锚一体机截割功率为其额定功率的85%,即对应掘锚一体机最佳截割电流值为135 A。也就是说,当截割功率为其额定功率的85%时既可满足掘锚一体机的截割要求,又可为其保留足够的功率余量,以确保其使用煤层或者岩层硬度的变化[2]。在理论计算的基础上,得出不同煤岩层硬度下截割速度与截割深度和截割电流之间的关系如表1 所示。

表1 截割速度与截割电流、截割深度之间的关系

2 掘锚一体机PID 控制器的设计

2.1 掘锚一体机功率匹配控制原理

掘锚一体机电机电流值的采集是基于电流互感器实现的。通过对电流互感器所采集到的电机电流值进行分析掌握掘锚一体机电机的实时输出功率,进而间接地反应出掘锚一体机实时面对的煤层或者岩层的硬度。

一般的,在煤岩层硬度相对稳定的工作面工作时,掘锚一体机截割电机的电流值相对稳定,而当煤岩层硬度发生突变时掘锚机截割电机的电流值会发生突变。通过对截割电流值变化量或变化率进行计算,基于模糊控制理论的PID 控制系统对掘锚一体机截割部换向阀的开口大小进行控制,从而通过对掘锚一体机大臂下摆速度的调整,实现对掘锚一体机截割电机输出功率的控制,从而达到掘锚一体机高效掘进的目的[3]。功率匹配控制原理如下:当控制系统所检测到掘锚一体机截割电流值小于其电机的额定电流值时,通过增大掘锚一体机大臂的摆动速度,增大其截割深度,对应的截割阻力也增大,从而使其截割电流值增大,最终保证掘锚一体机的高效运转;当控制系统检测到掘锚一体机截割电流值大于其电机的额定电流值时,通过减小掘锚一体机大臂的摆动速度,使其截割部所承受的载荷减小,对应电机的电流值也减小。

2.2 掘锚一体机模糊PID 控制器的设计

掘锚一体机的截割速度在一定程度上与煤岩层的硬度相关。为了保证巷道的掘进效率不受影响,需根据巷道煤岩层的硬度对其大臂垂直摆动速度进行高效控制。具体控制流程如下。

掘锚一体机模糊控制器通过采集到截割电机的实时电流值(电流值可通过表1 中的关系进行换算)与所检测到大臂的摆动速度进行对比,通过对比结果模糊控制器得出对应的控制结果,并控制电比例阀的输出电流,从而实现对大臂摆动液压缸伸缩速度的控制,最终实现对掘锚一体机大臂摆动速度的控制[4]。

针对掘锚一体机,为其大臂垂直摆动速度的控制设计如式(1)所示的传递函数:

2.3 掘锚一体机模糊PID 控制系统的仿真分析

设定掘锚一体机的大臂的初始摆动速度为7 m/min,截割电机的初始电流值为135 A,为验证传统掘锚一体机功率匹配控制和基于模糊控制理论与PID 控制器相结合控制系统的控制效果,在上述初始条件下延时5 s 给定阶跃信号,对比不同控制系统下大臂摆动速度和截割电机电流值的控制效果。经仿真分析可知:

2.3.1 掘锚一体机大臂摆动速度仿真

仿真结果如图1 所示。

图1 大臂摆动速度仿真结果

如图1 所示,对于大臂摆动速度的控制而言,在传统控制系统下掘锚一体机在5.9 s 左右可稳定在阶跃信号下对应大臂的摆动速度3.5 m/min,而采用模糊控制理论和PID 控制器相结合的控制系统在5.6 s 即可达到平衡状态。而且,在模糊控制理论下大臂摆动速度的振幅较小,振荡较少。

2.3.2 掘锚一体机截割电机电流仿真

仿真结果如图2 所示。

对于截割电机的控制而言,在传统控制系统下掘锚一体机在7.3 s 左右可重新稳定于135 A,而采用模糊控制理论和PID 控制器相结合的控制系统在7.0 s 即可达到平衡状态。而且,在模糊控制理论下大臂摆动速度的振幅较小,振荡较少[5]。

图2 截割电机电流曲线

通过仿真分析可知,基于模糊控制理论和PID控制器相结合的控制系统可确保掘锚一体机功率匹配控制的振幅小于3%,且从突变工况到最终趋于稳定所需时间小于0.6 s。

3 掘锚一体机功率匹配控制系统的应用

将上述控制系统应用于实际掘进任务中,并对相关数据进行采集得出如表2 所示的结果。

表2 掘锚一体机功率匹配应用效果

表2 与表1 对比可得,在相同截割速度和同等硬度的煤岩层下表2 中的实际截割深度与截割电流值与表1 中的理论值几乎一致,即证明所提出了功率匹配控制系统具有优良的控制效果。

4 结语

为实现设备的高效、安全生产,要求掘锚一体机可根据所截割煤岩的硬度对其截割速度、截割深度进行调整。本文所设计的基于模糊控制理论和PID控制相结合的控制系统可确保掘锚一体机功率匹配控制的振幅小于3%,且从突变工况到最终趋于稳定所需时间小于0.6 s,可实现对掘锚一体机功率的精准控制。