高压旋喷柱单桩承载力分析

2020-04-15行小盈

王 勃 行小盈

(信息产业部电子综合勘察研究院,陕西西安 710002)

0 引言

高压喷射灌浆(简称高喷灌浆或高喷),是一种采用高压水或高压浆液形成高速喷射流束,冲击、切割、破碎地层土体,并以水泥基质浆液充填、掺混其中,形成桩柱或板墙状的凝结体,用以提高地基防渗或承载能力的施工技术,工艺类型分为定喷、摆喷、旋喷,工法有单管法、双管法、三管法[1]。该技术于1968年首创于日本,我国于20世纪70年代引进并研究[2]。目前,高压旋喷工艺应用最为广泛,工艺技术最为成熟。本试验在陕西省延安市某建成小区内选三个试验点,按不同旋喷桩施工工艺成桩,通过对桩身完整性检测、单桩承载力试验,分析旋喷桩成桩质量及单桩承载力。

1 地层条件

该地段为非自重湿陷性场地,湿陷性等级为Ⅰ级(轻微)。场地因挖填方而形成的几处土质边坡、陡坎,高度约为10~20 m。本场地未发现其它不良地质现象,适宜建筑。

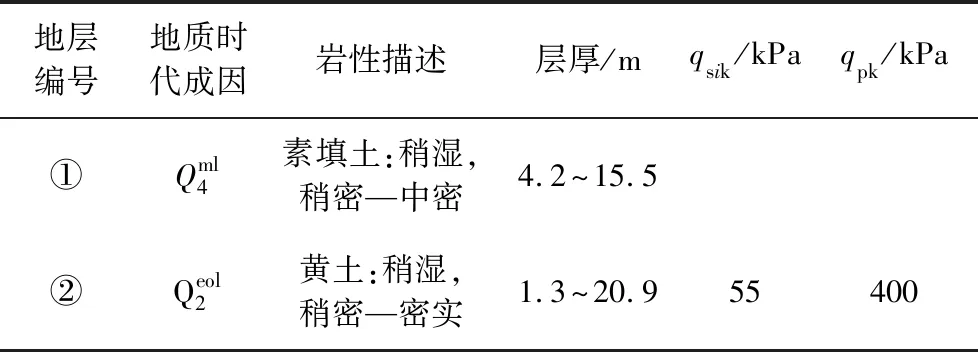

试验深度范围内地层描述见表1。

表1 试验深度范围内地层主要岩性特征描述

2 旋喷桩成桩工艺

(1)试验旋喷桩设计桩径

试验旋喷设计桩径500 mm,旋喷桩桩体强度设计5 MPa;旋喷桩成桩进入Q2黄土层7.0 m,设计桩长7 m,上部1.0 m杂填土待桩头处理时予以清理。

(2)试验旋喷施工参数

旋喷桩选用不同的工艺参数,高压旋喷注浆用纯水泥浆水灰比1∶1(质量比),密度:1.51~1.52 g/L;

第一根旋喷桩施工工艺参数:采用单管旋喷工艺,高压注浆压力22 MPa,旋喷转速20 r/min,提升速度20 cm/min,注浆流量不小于60 L/min;

第二根桩施工工艺参数:采用单管旋喷工艺,高压注浆压力25 MPa,旋喷转速22 r/min,提升速度22 cm/min,注浆流量不小于60 L/min;

第三根桩施工工艺参数:采用单管旋喷工艺,高压注浆压力28 MPa,旋喷转速24 r/min,提升速度24 cm/min,注浆流量不小于60 L/min;

通过不同压力条件下,通过调节转速、提升速度对比施工工艺对旋喷桩单桩承载力的影响。

(3)单桩竖向承载力特征值预估

旋喷桩单桩竖向承载力特征值可按式(1)、式(2)估算,取两者最小值[3-4]。

(1)

式中:Ra——单桩竖向极限承载力特征值,kN;

up——桩周长,m;

qsi——桩周第i层土的侧阻力特征值,kPa;

li——桩长范围内第i层土的厚度,m;

qp——桩端地基土未经修正的承载力特征值,kPa;

Ap——桩截面面积,m2。

Ra=ηfcuAp

(2)

式中:Ra——单桩竖向极限承载力特征值,kN;

η——桩身强度折减系数,取0.33;

fcu——与旋喷桩桩身水泥土抗压强度设计值,kPa;

Ap——桩截面面积,m2。

引自《建筑地基处理技术规范》[4],经计算,旋喷桩单桩竖向极限承载力特征值按式2取为400 kN。

3 旋喷桩施工

根据预设工艺条件组织施工,施工前标定注浆压力表、注浆用水泥浆水灰比1∶1,使用婆美氏比重计实时监测水泥浆比重,按设计参数给定压力、旋转速度、提升速度严控施工过程。

图1 成桩照片

4 旋喷桩质量检测与试验成果分析

(1)桩径测量

清理桩头后,经测量成桩桩径为535 mm、510 mm、590 mm。

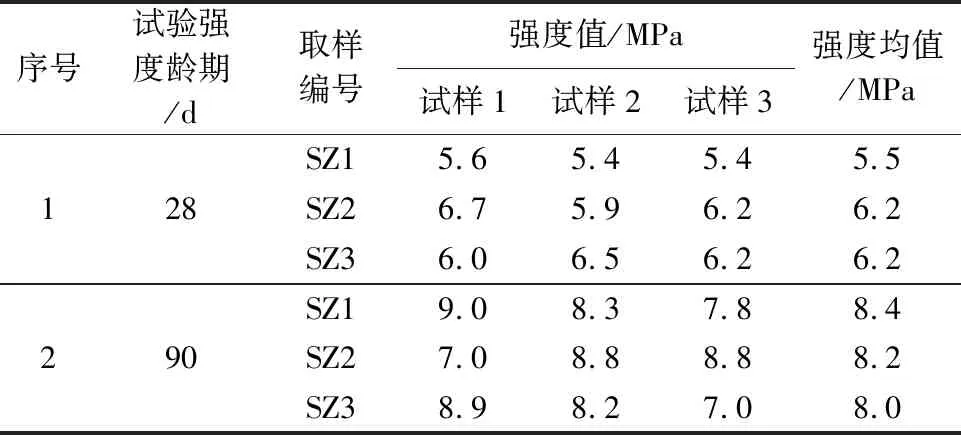

(2)桩身强度检测

使用地质钻机钻桩芯取样(见图2),取样每桩每组试样3块,取样分组按28 d、90 d分组。

图2 桩芯取样照片

经试验,旋喷桩桩身结石体强度统计表见表2。

表2 旋喷桩桩身结石体强度统计表

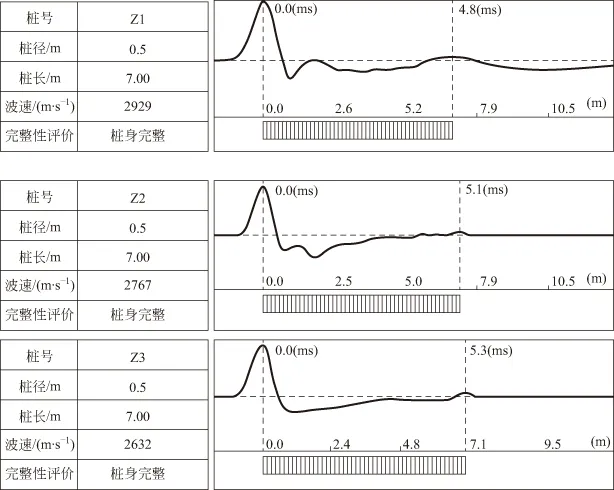

(3)桩身完整性检测

检测采用低应变反射波法推定桩身完整性。

桩身缺陷位置可按《建筑基桩检测技术规范》(JGJ 106)公式8.4.2-1进行计算[5]。

(3)

式中:x——桩身缺陷至传感器安装点距离,m;

Δtx——速度波第一峰与缺陷反射波峰间的时间差,ms;

c——受检桩的桩身波速,m/s,无法确定时,可用桩身波速平均值替代。

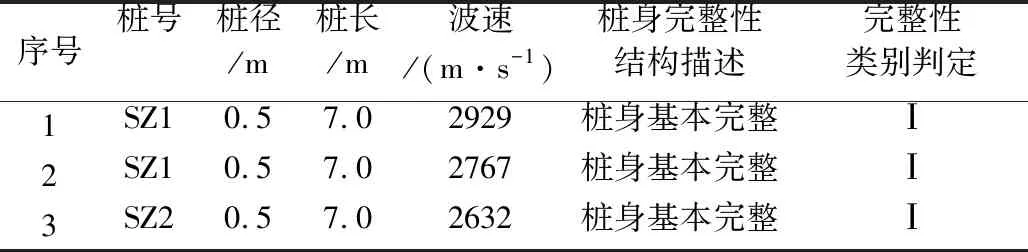

桩身完整性低应变分析曲线见图3;低应变动力检测结果见表3。

根据统计结果,桩身平均波速为2632~2929 m/s,三根试桩波速平均值为2776 m/s。被测3根桩中,均判定为Ⅰ类桩。

图3 低应变分析曲线

表3 桩身完整性低应变法检测结果统计表

(4)单桩竖向抗压承载力试验

施工前对桩头进行处理,桩头加固500 mm厚C30混凝土浇筑,浇筑前桩身部分加钢护筒,护筒高度600 mm,护筒直径大于桩径100 mm,旋喷桩桩身部分深入护筒100 mm左右。

1)试验方法:单桩竖向抗压承载力静载试验采用堆载法。

①反力装置

采用堆载法提供反力,堆载总重为1450 kN。

②加载装置

加载装置为电动加压系统。采用高压油泵向一台3200 kN级液压千斤顶输油,在通往千斤顶的输油管道上串联安装一个密刻度100 MPa的油压表,用以实时测读和控制油压。分级加载读数是根据加压系统的检定结果,预先计算核定,作为加载时的控制依据。

③量测装置

在承压板上对称安装四只读数百分表(量程为30 mm),用以观测桩顶的沉降量。

④加载观测方法

a.加载分级:现场试验按照《建筑基桩检测技术规范》(JGJ 106)有关要求,共分10级,静载试验每级加载量为120 kN,最大加载量为1200 kN。试验的初始加载量为最大加载量的1/5。

b.观测时间:每级加载后,按间隔5、10、15、30、30 min各测读一次沉降量,以后每隔30 min读一次。每级维持时间不小于2.5 h。

c.稳定标准:试验采用慢速维持荷载法。在每级荷载作用下,沉降量在每小时小于0.1 mm时,并且连续出现两次,可以认为相对稳定,允许加下级荷载。

⑤终止加载条件

当出现下述情况之一时,即可终止加载:

a.某级荷载作用下,桩顶沉降量大于前一级荷载作用下沉降量的5倍;

b.某级荷载作用下,桩顶沉降量大于前一级荷载作用下沉降量的2倍,且经24 h尚未达到相对稳定标准;

c.已达到预定的最大加载量。

⑥卸载与卸载沉降观测

每级卸载量为分级加载值的两倍,等量进行。每级荷载维持1 h后,记录沉降量,即可卸下一级荷载。卸载至零后,隔3 h后测读总的回弹量。

图4 静载现场照片

2)检测结果

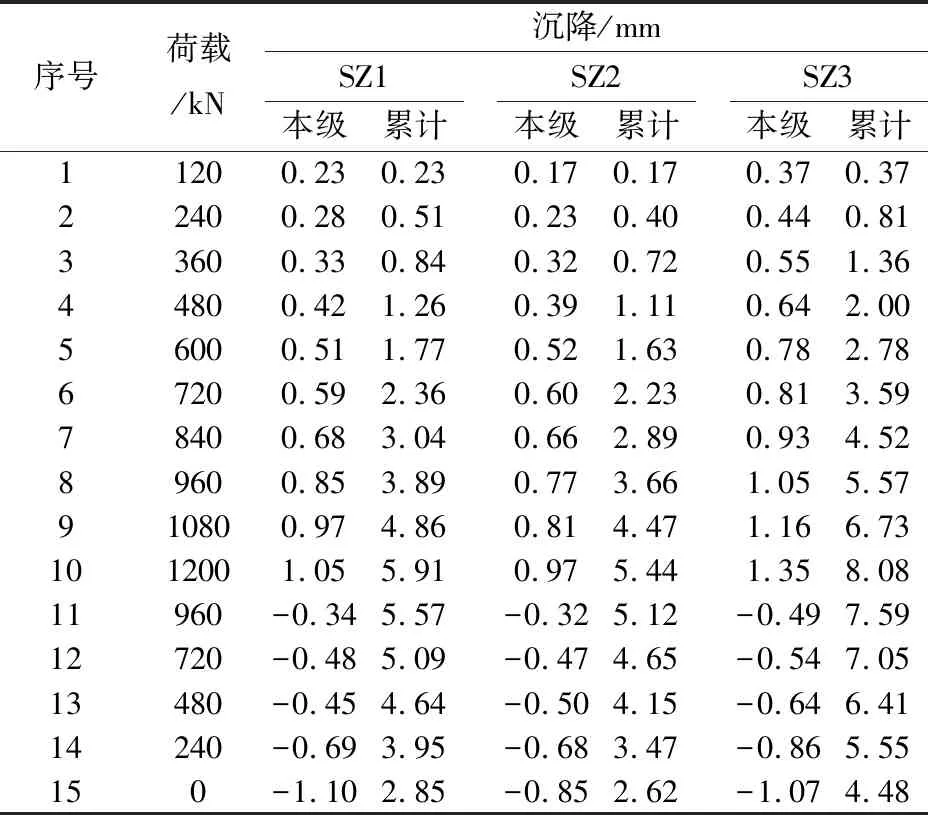

①各测点的静载荷试验结果见表4。

表4 各测点的静载荷试验结果

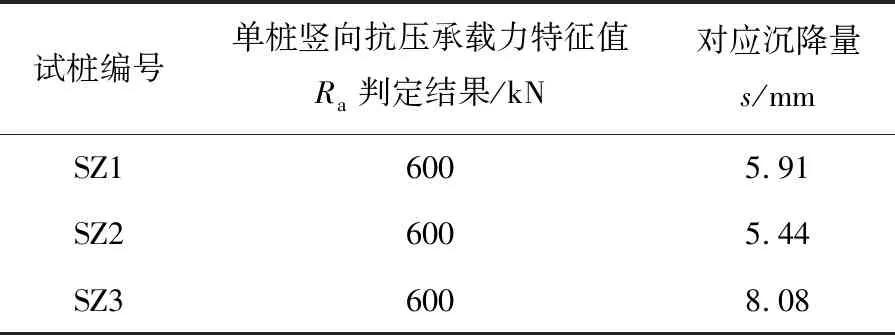

②单桩竖向承载力判定

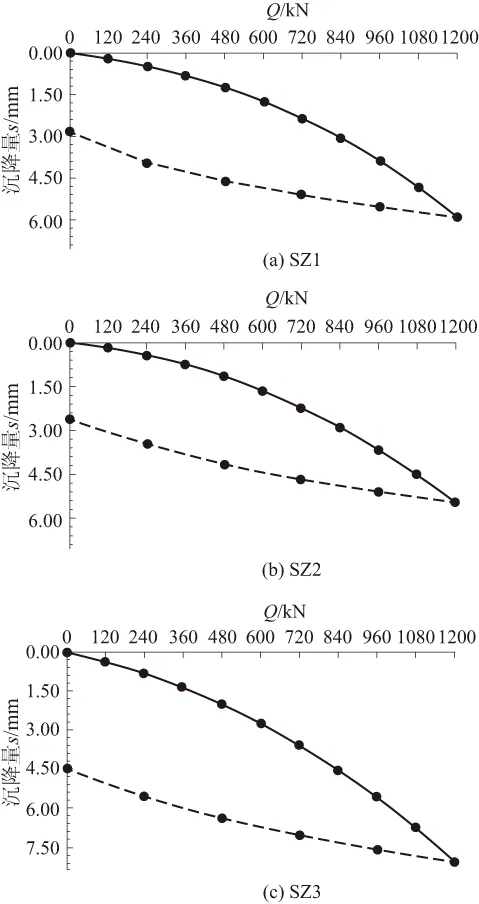

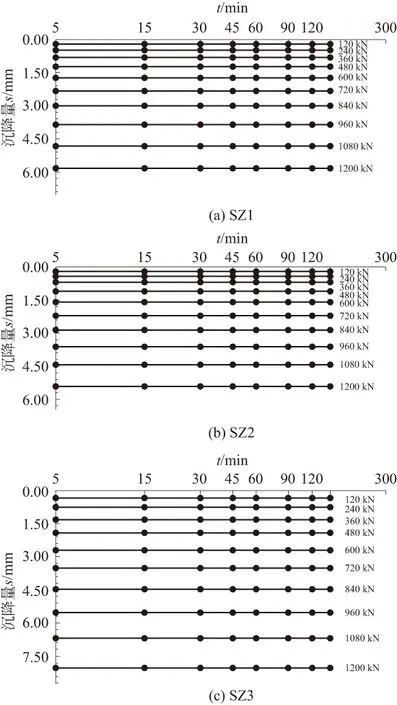

当荷载加至1200 kN时,SZ1、SZ2、SZ3试验桩Q-s曲线均未出现明显陡降段,s-lgt曲线均未出现明显下弯段(见图5、图6),当安全系数取2时,判定单桩竖向抗压承载力特征值为Ra=600 kN[5]。

图5 Q -s曲线

图6 s-lgt曲线

③单桩竖向承载力特征值

表5 单桩竖向抗压承载力特征值统计表

5 试验成果研究与分析

(1)成桩质量

桩径:在注浆压力22 MPa条件下实测桩径为535 mm,在注浆压力28 MPa条件下实测桩径为590 mm;可见成桩桩径主要影响因素为地层条件及注浆压力。同等地层条件下,提高注浆压力可增大成桩桩径。

(2)桩身水泥土结石体强度

转速20 r/min、提升速度20 cm/min条件下,28 d强度为5.5 MPa、90 d强度为8.4 MPa;转速24 r/min、提升速度24 cm/min条件下,28 d强度为6.2 MPa、90 d强度为8.2 MPa。在不考虑注浆压力影响条件下,较低的转速和提升速度可提高旋喷桩桩身强度,且随着时间推移旋喷桩桩身强度有所提高。

(3)桩身完整性

转速20 r/min、提升速度20 cm/min条件下波速为2929 m/s;转速24 r/min、提升速度24 cm/min条件下波速为2632 m/s。可见,较低的转速和提升速度对桩身完整性有利。

(4)单桩承载力

当荷载加至1200 kN时,SZ1、SZ2、SZ3试验桩Q-s曲线均未出现明显陡降段,s-lgt曲线均未出现明显下弯段,当安全系数取2时,判定单桩竖向抗压承载力特征值为Ra=600 kN。

因旋喷桩桩身强度较低,单桩承载力受桩身强度制约,本试验实测最低桩身强度5.5 MPa,设计桩径500 mm,实测最大桩径590 mm,依据式(2)计算,η(桩体强度折减系数)值介于0.4~0.56之间。

(5)工程经济

预设工艺参数条件下均满足设计承载力。从工程经济角度出发,选择较大的注浆压力和较高的转速及提升速度可提高施工效率并节约水泥用量,从而达到节约工程造价的目的。

6 结论

(1)旋喷桩质量与施工工艺、地层条件有关。通过调整施工工法及施工工艺参数可以有效提高旋喷桩成桩质量及承载力。

(2)随着时间推移,旋喷桩桩身强度有所增加,且低转速、低提升速度条件下有利于后期强度的提高。

(3)旋喷可以作为复合地基、单独桩基础使用。

(4)旋喷桩桩身强度是影响旋喷桩单桩承载力的决定因素。

(5)通过本试验,旋喷桩单桩承载特征值可达到600 kN,旋喷桩桩身强度折减系数可由最高0.33提高至0.45~0.5。

(6)通过对旋喷桩桩周土观察,旋喷桩施工可有效改善桩周土物理力学性质,对提高桩周土侧摩阻力具有积极作用。

(7)本试验是在加固场地可实施性条件下确定的旋喷桩设计桩径及承载力,施工工艺按是否满足设计承载力选择。可根据场地实际及地层条件调整并选择最为经济的设计参数及工艺参数。

本试验过程由陕西中电建设工程质量检测有限公司提供技术支持,在此表示感谢。