GaoShi X井测井工程故障剖析

2020-04-15熊永立

熊永立

中国石油集团川庆钻探工程有限公司 工程技术处(四川 成都610051)

川庆钻探CX 测井队的GaoShiX 井测井项目为自然伽玛、磁性定位、石英压力、流体密度、温度梯度、微差温度、持水率、流量等,测量井段为4 430~4 580 m,采取测井工艺为井口带压的电缆式测井方式。在施工过程中发现测井的井口BOP 封紧器泄漏天然气。关BOP 半封、给BOP 注密封脂,当泄漏情况越来越严重时,现场关闭井口采油树的4#阀门,剪断测井防硫电缆,导致一串Sondex 7 参数生产测井仪器落井。

1 测井施工经过

该井的井口压力为55.67 MPa、H2S 浓度为62.62 g/cm3。在采气过程中,因井口采油树7#阀关闭不严,且7#阀以上无泄压阀,导致7#阀以上部分无法泄压。向上级请示后,决定关4#阀门泄压后,CX队接井施工。

7 月某日8:00,采气井站关闭4#阀门,泄压完毕后,测井队进行地面准备。拆卸采油树顶法兰、安装转换法兰、BOP功能测试、安装BOP等;并对带压测井地面的主要设备进行功能测试;连接控制头、连接5 级注脂管线及液控管线,将每一级注脂管线与对应的注脂泵进行标注,然后将防喷管串连接到井口防落器上,再试压65.5 025 MPa(9 500 psi)、稳压30 min,试压结果合格,不泄漏。13:00,测井队下通井管串,启动三级注脂,注脂压力82.74 MPa(12 000 psi),以2 000 m/h 的速度缓慢下井。15:52通井工具串在4 553 m 遇阻。20:30,通井管串起进防喷管,采气井站人员关4#阀泄防喷管内压力后,夜间停工休息。

次日6:30,CX 测井队拆开防喷管、拆卸通井管串、更换测井仪器串,检查电缆及加重等,检查电缆的通断、绝缘,以及O 型密封圈;确认被检查部件正常后,组装测井仪器,并刻度检查校验,再连接防喷管,从事电缆防喷装置整体试压。在快速注水压力上升至6.895 MPa(1 000 psi)左右时,发现双级BOP半封的左上翼、右下翼渗水,现场检查发现密封圈轻微变形,并及时更换,将防喷管串、BOP 吊到井口与法兰连接,整体试压65.5 MPa、稳压30 min,试压合格。14:00 测井工具串开始下井。16:30 开始第1种产量制度测井,正常。19:00开始第2种产量制度测井。在此期间,井场H2S检测仪报警,经询问井站人员得知,系储液罐区域泄漏。21:20开始第3个产量制度测井。鉴于前两个产量制度均正常、且井场内有水车装卸污水,井场有H2S气味,报警仪常有报警声,测井队巡查井控设备,未发现异常状况。

22:13 在第3 种速度(10 m/min)下测至4 512 m时,发现BOP处有气体泄漏。测井队立即启动应急处置程序,停绞车、关BOP 半封、给BOP 注密封脂,压缩气体从半封右侧翼逸出且泄漏情况越来越严重。小队将泄漏及处置情况通知采气井站人员,采气井站人员请示安岳采气作业区后,实施关井程序。22:24 关闭4#阀门,同时剪断了约4 500 m 生产测井防硫电缆,导致一串Sondex 7 参数生产测井仪器落井,落井测井仪器串长度为16.5 m,其中含5 550×106Bq(150 mCi)的流体密度源一枚。

电测资料反映在龙王庙地层4 522~4 557 m气层显示良好,地层压力达到68 MPa,试油测试时,龙王庙地层产量较高,其下部灯影组地层显示较差,且两套储层的地层压力系数相差较大。油公司决定对该井龙王庙地层先进行完井采气工作。暂封住直径为177.8 mm 的尾管,在直径为247 mm 的套管内采用油管传输工艺,射开4 255 m 至4 557 m 的龙王庙地层。在4 500 m 下了完井封隔器,油管为Φ88.9 mmSM2550-125 VAM-TOP,采气井口为HH级的KQ65-70 MPa。用直径为88.9 mm的油管进行气举,然后采气。

该井于2013 年进行采气工作,日产天然气66万m3,随着时间推移,日产气量逐渐减少,到2015年底,日产天然气近30 万m3,并伴有一定量的采水出。为搞清该井的出水量和摸清产气动态,掌握出沙量等诸多情况,决定对该井进行井口带压条件的生产测井。

压井使用清水+暂堵剂+溴盐无固相压井液正注压井,在井底注入1 000 m左右的暂堵剂;暂堵剂上面注入溴盐固相压井液,其比重按照三高井井控要求执行。

2 打捞工程

2.1 打捞方案

井口防喷装置:打捞落井电缆时,在采油树上由下向上的防喷装置为测井BOP+转换法兰+连续油管BOP+连续油管防喷管+连续油控制头[1]。打捞工具采用50.8 mm(2″)的连续油管,并在连续油管头接测井专用打捞矛。

压井完成后,先用专用测井内打捞矛在650 m捞落井电缆鱼头,捞住,缓慢轻提,当测井电缆提直后,上下轻放测井电缆,让测井仪器从井底大肚子的套管中安全地进入采气油管,防止在采气油管底部的球座处挂住测井电缆或挂住测井电缆头,拉断测井仪器头部电缆或从马笼头的弱点处把电缆与测井仪器分开,造成测井仪器分离测井电缆再次落井。如测井仪器再次落入采气油管下部的完井套管的大肚子,下步打捞无电缆的测井仪器将会更加艰难。若打捞测井电缆内捞矛经几次打捞失败,抓不住鱼头电缆时,更换成测井专用的外捞矛工具进行打捞[2]。

2.2 打捞过程

第1 趟:8 月11 日,打开井口阀门,连续油管下井打捞电缆。在井下安全阀位置,以5 m/min 速度上提下放,畅通。工具下放至450 m,多次反复该井深,估计打捞工具碰到电缆,然后将打捞工具起进井口防喷装置。拆开连油防喷管,观察。测井方初估落井电缆鱼头在360 m处。由于连续油管下放在该处时,连续油管悬重遇阻不明显,便起出连续油管,以检验是否捞住落井电缆。未捞获电缆,打捞工具无碰痕。

第2 趟:仍然采用第1 趟打捞工具,下井打捞。工具下放至570 m,连续油管有遇阻现象,起至井口,连续油管悬重无明显增加,将工具再次下入650 m,然后加深至750 m。在下入过程中,仍然在570 m处有遇阻现象,为证实570 m处的遇阻原因,决定起出连续油管到井口。拆开连油防喷管,观察。结果:未捞获电缆,检查打捞工具引鞋处有碰痕。分析:打捞工具碰在油管内壁上,通过光源测井证实570m处油管有些变形。

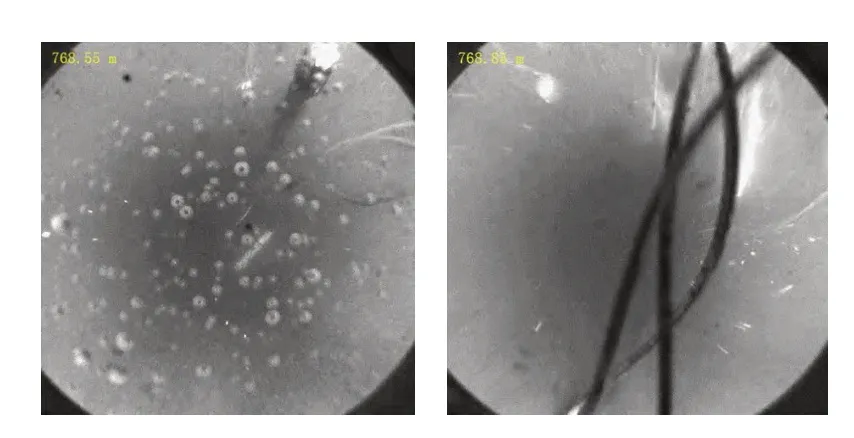

第3趟:利用鹰眼测井仪器进行下测,探测电缆鱼顶位置。开始下测井下电视,效果良好,测得液面深度255 m,探测到鱼顶深度769 m。探得电缆鱼顶姿态,为打捞测井电缆做好支撑工作。其电缆鱼顶姿态如图1所示。

图1 电缆鱼顶姿态照片

连续油管下至735 m,在735~750 m 井段以5 m/min、10 m/min 的速度反复上提下放,观察连油运行的重量情况;下放至780 m 然后上起至760 m,下放时有轻微遇阻现象;再次下放至784 m,然后上提至768 m,下放时有遇阻现象;从768 m 下放至796 m,下放时连油重量下降了约2 t,从鱼顶位置下行27 m,遇阻明显。结果:捞出电缆4 150 m,电缆底部无测井仪器。末端50 m 的电缆有12 处弯折严重,个别地方内、外层钢丝断裂,断口钢丝和缆芯有明显灼烧和脆化表象,不像是直接拉断所致。井筒内还有约350 m电缆和测井仪器。

根据打捞情况,判断落井的测井仪器仍在开气油管内,为了不把测井仪器赶出采气油管,一旦把测井仪器赶出采气油管,进入套管后,即使通过捞住测井电缆,也可能测井仪器上的金属扶正器不能进入采油管,考虑到井口带压打捞,安全风险较大,决定对该井进行压井打捞。

第4 趟:完成连油井口设备安装,试压60 MPa、稳压10 min 合格;12:00 开始连续油管下井;下放至4 370 m,反复起下多次尝试打捞,然后上起连续油管;下放至4 370 m遇阻,经过两次下压连续油管,捞测井电缆。打开连油井口设备检查,观察内打捞工具内有刮痕。结果:未捞获电缆,打捞工具有挂痕。

第5趟:以排量0.8 m3/min注入25 m3泥浆,油压16.5~26.56 MPa,停泵后逐渐降为零;开始下放连油,下至4 480 m,连续油管有遇阻现象,两次加压打捞电缆后,上起连续油管。拆开防喷管观察,结果:未捞获电缆,打捞工具有挂痕,与第3趟一样。

第6 趟:用Ф54 mm 内捞矛,过油管打捞。连油试压60 MPa,稳压10 min合格;连油打捞,下至井深4 530 m(距仪器顶部深度约6.4 m)遇阻,经过两次加压打捞后,上起连续油管,有明显遇阻与挂卡现象,然后上起连油。上起连油至井口,9:40,拆开防喷管检查打捞结果。结果:未捞获电缆,打捞工具无明显的挂痕。

第7 趟:用Ф66 mm 内捞矛,过油管打捞。安装连油井口设备,试压60 MPa,稳压10 min合格;连续油管下井,下至4 550 m遇阻,悬重下降至10 t,遇阻约2.5 t;上起连油至4 530 m,再次下探至4 549.6 m遇阻,悬重下降至10.5 t,遇阻约2.0 t。随后终止打捞,上起连油。打开连油放喷管检查,看打捞情况。结果:未捞获电缆和仪器,内捞矛前端有挤压变形现象。分析:打捞工具插在仪器与177.8 mm(7″)套管内壁之间被压扁。

第8 趟:用Ф54 mm 内捞矛,过油管打捞。在第5次打捞使用的内捞矛基础上,增加了Ф66 mm的可调整接头,在打捞工具连接内捞矛工具时,可调整角度使内捞矛捞齿脊背紧贴油(套)管管壁,检查连油井口设备,连接、调整Ф54 mm 内打捞矛。连接连油井口设备,试压60 MPa,稳压10 min合格,连续油管下井;连油下至4 549 m 遇阻,加压3.0 t(12.0 t↓9.0 t),深度下行至4 552.0 m。上提连油20 m,再次下探鱼头,连油下至同一深度遇阻,下至4 552 m悬重下降了4 t(12.0 t↓8.0 t),终止打捞,上起连油。结果:打开井口检查,未捞获电缆,打捞工具发生了外叉变形。分析:打捞工具卡在测井仪器中下部,导致工具胀开。

2.3 打捞结论

经过前两个阶段的打捞,特别是第7 趟和第8趟打捞后工具变形,可以得出结论:井口加固有效地保护了采气井口;通过泥浆压井+吊灌的方式,能有效地确保打捞过程中的井控安全;第7 趟是打捞工具插在仪器中部与177.8 mm(7″)套管内壁间,导致两半边打捞工具挤扁;第8 趟是打捞工具插在仪器中部,仪器本体进入打捞工具内,导致打捞工具胀开;第7、8趟打捞结果分析,落井的350 m电缆在仪器底部;第7趟和第8趟打捞过程中,打捞工具在4 550 m 遇阻,与测井用通井规通井4 553 m 遇阻的深度基本一致,可以判断为4 550 m 深度为测井仪器中下部位置;打捞电缆工具在仪器上部打捞电缆不可行。打捞电缆带出测井仪器的思路应该调整,可以考虑直接打捞测井仪器或者通过仪器插入方式打捞电缆[3-4]。

3 打捞方案设计

针对前面几次打捞情况,认为此次打捞故障更加复杂,为有效进行下一步打捞,提出了5个打捞方案的设计。

3.1 半边插入式外打捞矛

用半边插入式外打捞矛进行打捞电缆,整个工具上端与连续油管连接,下部为近2~3 m长的交叉捞勾,插入仪器本体中下部,去勾捞测井电缆,下部基本为两排外捞矛,其勾长控制在30~35 mm。

优点:为外捞矛勾,容易捞住电缆。

缺点:由于捞勾不能做得太长,下不到仪器底部;插入仪器和套管内壁后,容易被卡住,若加压过大,卡住越紧,捞矛难丢手。

3.2 低速马达带捞勾式打捞器

连续油管+单流阀+液压丢手+打捞马达+变扣+电缆捞勾,其打捞电缆的捞勾可将外捞矛变为内捞矛。打捞专用马达外径55 mm、长度2 000 mm、排量76~189 L/min、扭矩271 N·m、转速250 r/min。若用外捞,可控制捞勾长度,最大外径不超过66 mm,以便捞住后进入油管内。下面的捞勾可以设计出长短不同的工具,若短工具捞不上电缆,可再换长捞勾。

3.3 捞筒直抓测井仪器打捞器

设计一种打捞筒,类似于卡瓦打捞工具式的打捞筒。抓住测井仪器中上部,在上提作用力的条件下,捞筒内捞齿滑入测井仪器连接串的连接接头,因测井仪器接头小于测井仪器外径,抓住仪器本体后,向上滑入仪器连接处的凹陷处,然后起出测井仪器。也可以直接去抓仪器头。

优点:抓住仪器头后,可以直接带出仪器。

缺点:理想工具,实施难度大,抓住仪器后也不易滑在仪器凹陷处。

3.4 三瓣液压式打捞工具

设计一种打捞筒,类似于卡瓦打捞工具式的打捞筒,工具与连续油管接好后,加压5 MPa,活塞杆下行,收拢抓钳,开始下井;当工具下到套管内,泄压为0,活塞杆上行,抓钳张开,当工具下行到鱼头遇阻,加压到10 MPa,活塞杆下行,抓钳收拢,开始起钻。抓住测井仪器中上部,在上提作用力的条件下,捞筒内捞齿滑入测井仪器连接串的连接接头,因测井仪器接头小于测井仪器外径,抓住仪器本体后,向上滑入仪器连接处的凹陷处,然后起出测井仪器。也可以直接去抓仪器头。

优点:地面操作工程师可以控制井下打捞工具,通过连续油管内压力的变化,让打捞工具抓紧或松开测井仪器。

缺点:抓住落井测井仪器后,需连续油管保住压力10 MPa,直至把落井仪器起出井口为止,若保压不稳,有可能导致抓住的测井仪器再次落井。

3.5 起完井管柱打捞

用5 000 m钻机或225 t作业机,起出油管,然后打捞测井仪器。

优点:现场可从事多次打捞、压井、洗井等工作。

缺点:成本较高,需再次搬装设备,组织施工队伍和有关材料。

4 故障处理方案

油公司考虑到该井产气量较高,当年天然气产气量下达指标较多,经过综合评估,若起油管打捞,加上重新洗井,气举采气等措施,直接费用需两千万元左右,决定暂时放弃打捞。当开采天然气两年左右,采气油管有一定程度腐蚀后,需起出采气油管检查、维护或更换新的采气油管,此时,再打捞测井仪器。由于落井仪器中带有放射性源,在两年时间内的开采过程中,因放射性源密封在测井仪器金属本体内,不会发生放射性物质的泄漏。辐射源安全监管部门同意暂缓实施打捞作业,待具备条件后实施打捞作业。为做好再次采气工作,将专家评估报告上报四川省环保部门备案后,恢复该井天然气开采作业。

5 打捞失败原因分析

测井期间,仪器起至4 512 m 后,BOP 防喷器发生泄漏,然后关采气闸门,剪断测井电缆,测井仪器落入人工井底上部,于第一次电测通井遇阻4 553 m附近。在水泥塞面4 627 m 以上,有钻井工程完井时没有洗出脏物,时间长了会堆积在井筒人工井底底部,当仪器落井后,埋住落井测井仪器。在打捞期间,采用了泥浆压井,泥浆压井前,虽然用清水将溴盐无固相压井液压入地层,但溴盐无固相压井液有一部分会与清水混合,一段时间后,也有一部分压入地层的溴盐无固相压井液回到井筒,与打捞期间的压井泥浆进行反应,溴化盐压井液与压井泥浆反应后,泥浆结块凝固,最后又埋住了测井仪器,导致该井测井工程故障复杂化[5]。

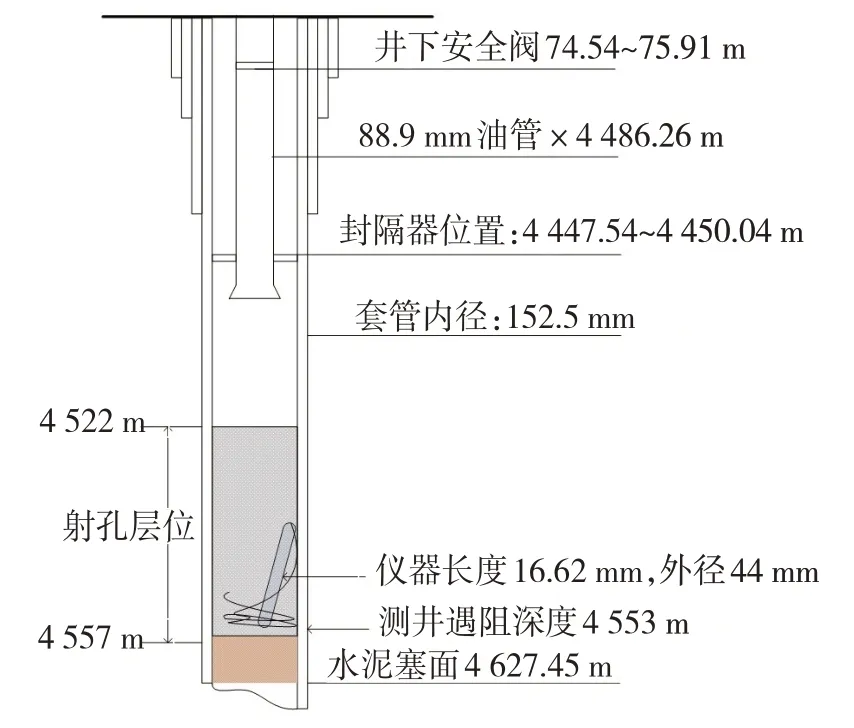

故障处理难点:4 522~1 557 m 射孔井段为产气层,试采期间伴有加砂压裂的细砂从地层冲出到井底,导致人工井底沉降物更易埋住测井仪器,即使在捞住测井电缆后,也很难通过测井电缆带出落井仪器,这是本次测井故障处理失败的主要原因。其次,测井仪器落井时,测井仪器已经在直径为88.9 mm 的采气油管底下,掉在直径为177.8 mm 的套管内,已经形成上小下大的井筒几何尺寸,落井测井仪器所处的位置就是一个肚皮井筒,即使用连续油管带上专用打捞工具,捞住落井测井仪器,加上测井仪器中部还有机械扶正器,很难将落井测井仪器从套管内拉入采气油管中,是本次测井工程故障处理的难点。测井仪器落井姿态与井筒状态如图2所示。

图2 落井仪器姿态与井筒状态示意图

6 建议

生产测井项目比裸眼测井项目少些,但由于生产测井施工时,井口带压,需改变不同的产气流量,完成生产测井项目,提取相关参数,进行参数对比,判断井下产气层的生产动态,因此,生产测井施工涉及的安全因素更多,需建立施工安全预案,做好常规工况下的应急预案。当发生类似井口泄漏时,若不是高含硫井,泄漏气量不严重的情况下,可停止测井资料采集,快速起出测井电缆和测井仪器,再来处理井口防喷装置泄漏问题。若情况更恶化些,也可考虑边压井,边起出测井电缆和测井仪器。在高含硫气井,遇到测井防喷器泄漏时,可采取快速关闭测井半封防喷装置,减少测井防喷器的泄漏量,把测井电缆与仪器起至测井防喷装置附近时,再打开半测井半封闸门,让测井仪器起进井口的测井防喷管,关闭测井全闸门,处理泄漏故障。