三维编织复合材料的发展现状与展望

2020-04-15熊绍海江嘉吉

熊绍海,袁 翔,江嘉吉

(中国直升机设计研究所,江西 景德镇 333001)

0 引言

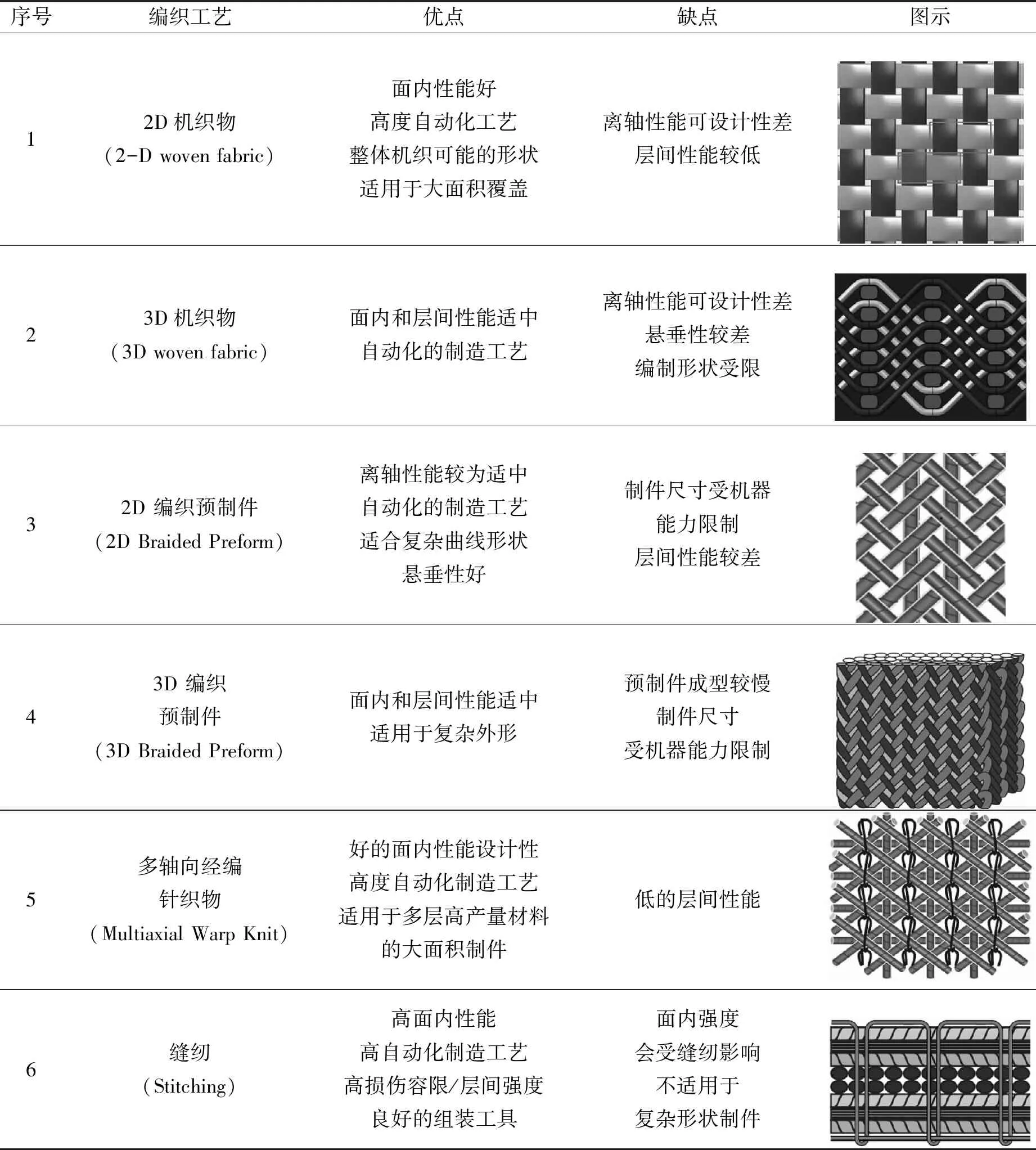

单向纤维增强和层合复合材料已成功应用于航空航天和海上交通等领域[1]。尽管发展历史悠久,然而其综合性能的提高已非常有限,特别是层间剪切强度偏弱,抗冲击损伤能力不够强。在航空航天领域,日益发展的工业需求催生了多种纺织复合材料,并逐步成为传统的铝合金和钢制管件结构部件的替代材料。复合材料纺织技术包含了机织、针织、编织和非织造(缝纫)等技术[2],由这几种技术制作的织物分为以下几类。表1中列出了几种常用复合材料织物的优缺点。

表1 几种常用复合材料织物的优缺点对比

1) 机织物(woven fabric):二维机织物是经纱和纬纱互相垂直交织在一起形成的织物。其基本组织有平纹(径:纬=1:1)、斜纹(径:纬=2:2)和缎纹(径:纬=1:4、1:5或1:8)三种形式。三维机织物是由三个互相垂直方向的纱线构成的纺织制品。

2) 针织物(Knitting):用织针将纱线或纤维构成线圈,再把线圈相互串套而成。针织物大致可以分为经编针织物和纬编针织物两大类。经编针织物是一组或几组平行排列的纱线,按径向喂入,弯曲成圈并互相串套;纬编针织物和经编针织物刚好相反。

3) 编织物(Braided fabric):沿织物成型方向三根或多根纤维(或纱线)按不同的规律运动,从而使纤维倾斜交叉,并互相交织在一起形成织物。和机织物的区别在于其编织角度可以±θ(一般10°≤θ≤85°),而不用互相垂直。

4) 缝纫(Stitching):在层合板厚度方向通过缝纫引入较少的高拉伸强度的纱线或纤维,大大提高了复合材料的层间断裂韧性、冲击损伤容限等。实际生产中用芳纶纤维作为纱线比较多,具有较好的剪切强度和耐磨性能,且断头率低。

由表1可知,三维编织技术的面内和层间性能都比较好,而且适用于复杂外形的制件,综合性能比较适合动部件的制造。以下对三维编织技术的发展进行简要介绍。

1 国外三维编织技术的发展

编织复合材料是指将纤维编织成预型件并与基体材料复合而成的复合材料。预型件一般通过三维编织机完成。到了20世纪50年代初[3],作为工业化的纺织技术已在玻璃纤维复合材料的制作中获得应用。60年代,随着碳纤维的出现,纺织技术面临不能满足的窘境。20世纪80-90年代,纺织复合材料获得发展,新的二维、三维编织工艺和多轴向编织技术相继研制成功,提供了有效的层间剪切强度的增强材料。

20世纪80年代,三维编织技术的出现带来了复合材料技术的一场革命。三维编织复合材料不需要缝合和机械加工,具有良好的综合性能指标,制件可一次成型复杂的零部件,并可与第三相复合形成力学性能优良的制品。三维编织复合材料基于以上优点被称为第三代纤维增强复合材料,与层合复合材料相比,三维编织复合材料在改进层间强度、损伤容限和热应力失配等方面,具有巨大的潜力。另外,三维编织材料的细观可设计性使得该类复合材料的宏观力学性能优化成为可能。

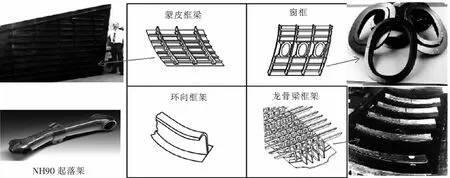

1985年,由美国航空航天局(NASA)主持开始了先进复合材料技术(ACT)发展计划[2],历时多年,多个公司和大学参加,目的是突破先进纺织复合材料制造和应用的关键技术,提高复合材料的损伤容限,降低成本。ACT计划的重要内容之一是研制开发了多种预成型技术,如三维编织、缝合技术等,以及低成本复合成型工艺如RTM等。NASA将三维编织技术应用到了机身蒙皮加强肋、窗框和机身的承力梁,NH90的起落架也是三维编织而成的,如图1。

图1 NACA投入的三维编织应用

美国的许多单位开展了三维异型整体编织复合材料的织造工艺、织物内部纤维集合结构及其对性能的影响、材料性能分析和预测、三维整体编织复合材料应用等研究[4]。美国大西洋公司耗资一千多万美元制造了大型三维编织机,直接为美国航天航空部门编织三维织物,并为一些西方国家服务,但大西洋公司的大型三维编织机处于严格保密状态。

在欧洲,由德国奔驰公司和亚琛大学联合致力于开发新一代三维编织机;英、法两国也在发展先进纺织复合材料。日本发展先进纺织复合材料始于20世纪80年代初期,在纺织复合材料领域做了系统的研究工作。俄罗斯、澳大利亚、韩国和印度等国在先进纺织复合材料领域也开展了大量的基础和应用研究。

目前,采用三维纺织复合材料可以制作飞行器、汽车等上面的多种不同形状的承力梁、接头,多种形式的耐烧蚀、具备承力的圆筒型、锥筒型制件,还可以在人造生物组织方面发挥作用,制作人造骨、人造韧带以及接骨板等。并且,三维纺织复合材料具备其它材料所无法达到的性能,这就为许多领域提供了一种理想的新材料,从而促进许多领域的发展。总之,三维纺织复合材料具有广泛的应用前景,是许多高新技术领域不可缺少的一种新材料。

2 复合材料三维编织工艺

三维编织复合材料的编织工艺有两步法、四步法、多层联结编织法和多步法等,其中四步法和两步法是目前该领域使用最主要的两种方法。四步法是在Florentine于1982年发明的一种编织工艺的基础上发展起来的[5],它可以编织许多不同截面的结构,如板状、管状、半柱状和柱状等。两步法由Pipes等人研究发明,适合编织非常厚的结构,可以编织板状、管状等结构。多层联结编织法的预制件与四步法和二步法的差别较大,这种方法不像四步法和两步法那样使编织纱穿过编织件整个厚度,而是仅穿越相邻的两排纱线。这种编织方法的一个显著优点就是可以编织多功能三维复合材料,即按照不同功能的需要选用不同的纤维,再利用三维分层整体编织工艺把具有不同功能的层编织在一起,形成三维多层整体织物。1992年,Kostar等在四步法和两步法的基础上发明了多步法编织技术。

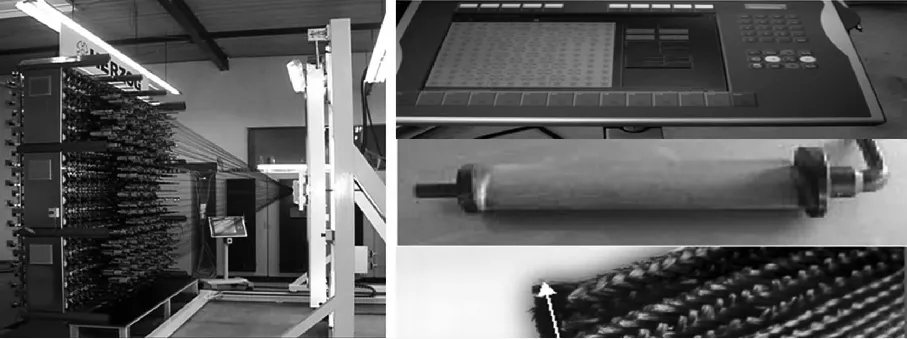

三维编织设备是三维编织复合材料技术的关键之一,因为制作三维编织复合材料难以离开机械化程度较高的编织机。20世纪90年代,编织机在技术上取得了很大的突破,各种机械化、微机化的编织机大量出现。1993年5月美国举行的第38届国际尖端材料学术年会上,展出了美、日、法多家公司研制的三维全自动编织机及三维织物,其中一些已实现了CAD/CAM集成,从而使人们多年来期待的三维编织结构的纤维增强复合材料的工业生产变成现实。在国内,天津纺织工学院(现天津工业大学)、南京玻璃纤维研究院及国防科技大学等单位先后研制了三维编织机。其中天津工业大学经过20多年的努力,研制出了工程应用的三维编织装备,主要有计算机控制的大型三维编织设备、多台组合式三维编织设备,解决了织造不同织物结构和不同形状制件的关键设备问题。

图2 国外先进三维编织机

2.1 二步法

二步法采用两组基本纱线,一组是固定不动的纱线,称为轴纱;另一组称为编织纱,将轴线束紧。轴纱以立体编织物的成型方向(轴向)在结构中基本成为一直线,并按其主体编织物的横截面形状分布;而编织纱以一定的式样在轴纱之间运动,靠其张力束紧轴纱,稳定立体编织的横截面形状。编织纱线的运动由两步运动组成,如图3:在第一步中,编织纱线以图中箭头所指的水平方向和范围运动,图中相邻的纱线运动方向相反;第二步中,编织纱以图中箭头所指的垂直方向和范围运动,其中相邻的纱线运动方向相反。这样就完成了编织运动的一个循环,然后循环重复这两步。此编织方法的一个优点是几乎可以编织任何横截面的立体编织物。该编织方法的运动较简单,运动零件少,所以比较容易实现自动化。

图3 二步编织法中纱线的相对运动

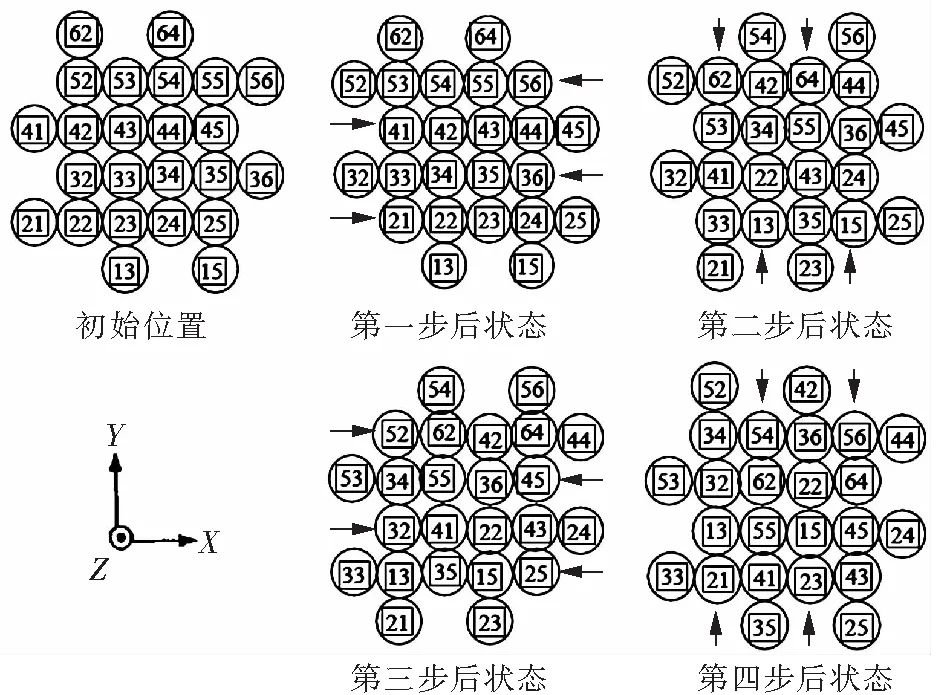

2.2 四步法

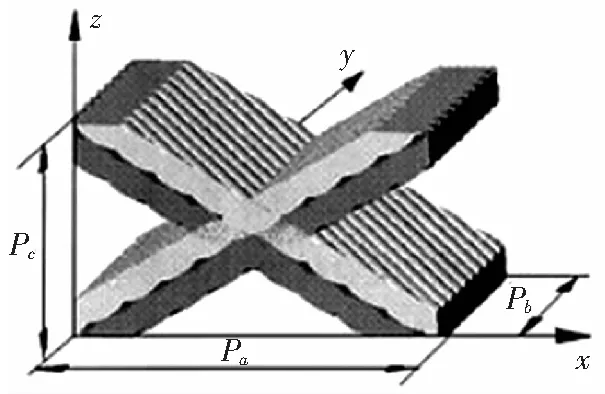

立体编织物按其横截面的形状来分有两大类:第一类的横截面为矩形与矩形组合形状(如工字型等);第二类的横截面为圆形,如圆管状、锥管状立体编织物。四步法三维编织是所有参加编织的纱线都沿同一方向排列[6],然后每根纱线都沿编织方向偏离一个角度互相交织形成织物的过程。携纱器按照行和列的形式分布在编织机机床上,并在X和Y方向运动。预型件成型于Z方向。如图4和图5,在一个机器循环中,携纱器运动四步,且每步运动相邻一个位置。经过携纱器四步的运动,携纱器在机床上的排列恢复到初始位置,完成一个循环。“打紧”工序使得纱线更紧密地交织在一起。在一个机器循环中获得的预型件长度定义为编织花节长度(h)。纱线不断反复上述四个运动步骤,再加上打紧运动和织物输出运动就可完成编织过程,纱线将互相交织在一起形成最终结构。

在上述运动中,纱线横向运动时只移动一个位置,纱线纵向运动也只移动一个位置,所以称为1×1式样。除此之外,还可以1×2,1×3,2×3式样。

从图7可以看出,基本四步法三维编织复合材料内部纱线在空间的取向为4个方向,如果在不同方向加入轴纱,就可以形成三维五向、三维六向和三维七向等结构。纤维不但在平面内互相交织在一起,而且通过厚度方向,在三维空间也交织在一起,形成一个不分层的整体结构。

图4 四步法1×1方形编织工艺携纱器状态图(4×4)

图5 四步法1×1方形三维编织示意图

图6 四步法三维编织件的不同结构

3 三维编织复合材料的成型方法

三维整体编织复合材料的成型工艺主要有模压成型、挤拉成型、真空浸渍成型、RTM成型和VARTM成型等,其中以RTM(树脂传递模塑)工艺和真空浸渍法最为常用。

3.1 RTM成型工艺

RTM是树脂传递模塑工艺 (Resin Transfer Molding),一般指在模具的型腔里预先放置增强材料,夹紧后,在一定的温度和压力下将树脂注入模具,浸渍织物增强体并固化,最后脱模得到制品的复合工艺。RTM成型工艺是从湿法铺层和注塑工艺演衍出来的一种新的复合材料成型工艺,是目前航天航空先进复合材料的发展方向之一[7]。其工艺特点:

1) RTM工艺最适合于生产尺寸较大、外形结构比较复杂的产品。其制品具有内外表面光滑,尺寸精确,孔隙率低(可控制在1%范围内),性能稳定等优良性能。

2) RTM工艺可以减少环境污染,提高环保水平。RTM法属于闭模操作系统,减少了操作者与有害物质的接触,有效地控制了有害气体的挥发,达到环保要求。

3) 具有良好的综合经济效益,适合于中等规模生产需求量的制品。在设备投资上由于降低了成型压力,节省了压机设备,RTM的总投资低于缠绕、模压成型等工艺。

RTM技术的发展很快,目前在此基础上衍生了一些特殊的RTM技术,主要有真空辅助RTM(VARTM)、压缩RTM(CRTM)、树脂膜渗透成型(RFI)、热膨胀RTM(TERTM)、柔性RTM(FRTM)和共注射RTM(CIRTM)等。

3.2 真空浸渍法

相比RTM工艺,真空浸渍法简单方便。其制备工艺如下:先将环氧树脂基体加热至某一温度,进行真空脱气处理,然后注入到预先铺好三维织物的模具内,再次抽真空脱气,待气泡完全排出后,按所需温度进行固化,冷却后脱模即可。但是该成型方法形成的制件孔隙率比较高,大概在3%~5%之间,适合于强度要求较低的制件成型。

4 三维编织复合材料理论研究进展

4.1 三维编织复合材料细观结构和几何模型

要准确预测三维编织复合材料的宏观力学性能,正确地描述其细观结构的几何特性是首先开展的研究工作。针对二步法、四步法三维编织复合材料,人们进行了大量的研究并建立了不同细观结构几何模型[8]。Ko和Pastore提出了一种三维编织复合材料单胞的织物几何模型(FGM)。Ma和Yang等进一步提出将四步法编织复合材料的单胞结构看成是由四根对角纱线所组成,并将纱线在浸胶固化后看成是“复合材料杆”,针对这些纱线的互相作用建立了三维编织复合材料细观分析的模型。于此Hi,Yang等又提出了纤维倾斜模型(见图7),其单元胞体由四根纤维束沿对角线方向镶嵌在长方体的机体中,并以层合板理论为基础,不考虑间隙基体,将三维编织复合材料同一胞体中平行于相同对角线方向的纤维束视为单向层合板,该几何模型成功预测了1×1四步法三维编织复合材料的力学性能。

图7 纤维倾斜模型

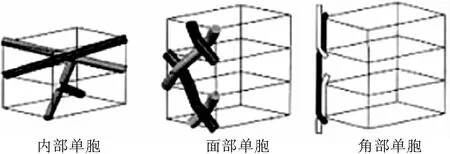

进入90年代,人们开始对三维编织复合材料的成型、编制程序以及纤维在编织过程中的走向等进行了更加深入的研究,得到了更为完善、合理的编织复合材料几何模型。其中Du和Ko介绍了四种不同的三维编织复合材料的编织方式,通过单元胞体的方法建立了复合材料的几何模型,给出了纤维编织角和纤维体积百分比与关键编织参数间的关系。吴德隆提出了以四步法编织为基础的三单胞集几何模型(内部单胞、面部单胞和角部单胞),如图8。Wang等人详细分析了1×1四步法三维编织过程,给出了纤维束在编织过程中的运行方式以及纤维束之间的相互关系,提出了用控制体的方法来表征纤维束的拓扑结构。

图8 四步法三维编织复合材料三单胞模型

Byun和Chou全面地研究了三维二步和三维四步法编织复合材料的细观结构,分析了单元胞体的集合结构,确定了关键的编织参数、纤维束挤压的限制性集合条件、纤维的取向角与纤维体积百分比的关系。Pandey和Hahn从工艺角度出发,用CAD建立几何模型,再现了三维编织复合材料的代表性体积单元和复合材料的内部复杂结构,并提出纱线的屈曲几何形状依赖于打紧程度和编织速度的观点。陈利等采用控制体积单元法和试验相结合的方法,根据编织运动规律,将预制件分为三个区域,进一步将单胞几何结构进行细分,识别了局部单胞模型,同时考虑了编织纱线的填充因子,分析了各编织工艺参数之间的关系。

庞宝君、杜善义等以三维四向编织复合材料为对象,从几何角度建立了材料单胞的组织结构模型,讨论了单胞的内部纤维束在空间上的分布规律,并进行了试验验证。徐孝诚、黄小平等对1×1四步法三维编织几何胞体模型进行了修正,进一步完善了单胞划分方法。

2001年,Maldko等介绍了多种矩形横截面及其组合和矩形中空横截面的三维编织工艺,提出了纱线阵列的优化设计公式。

在上述研究中,对三维编织复合材料的性能研究一般都采用单胞法几何模型。截至目前,以不同区域划分的单胞几何模型对三维编织复合材料的性能预测结果认为是最为理想的。对三维编织复合材料细观结构及其几何模型的研究,从使用单纯的“米”字型大单胞到采用逐步改进的多胞体几何模型的研究,较为真实地反映了三维编织复合材料的细观几何结构。

4.2 三维编织复合材料力学性能的理论研究进展

编织复合材料力学性能的理论研究主要有细观结构力学模型研究和数值仿真研究。大量研究表明[9],材质相同的三维编织复合材料的力学性能与增强体的编织参数和纤维体积百分数密切相关,面内力学性能较纤维体积百分比相同的二维层合板低,应力-应变表现为非线性。与试验研究相比,理论预测则较为困难,预测结果与试验的吻合程度决定于其基本假设的正确性,并因试验条件、加工工艺等条件的不同而有较大差异。力学性能的理论研究中代表性的工作有:Yang等的基于纤维倾斜层板力学模型,Ma的基于大单胞模型的弹性应变能法,吴德隆等的三单胞模型分析方法,梁军等人的等效夹杂法和有限元法等。这些研究大多以弹性性能分析为主。Wang等人提出了数字单元和多链数字单元法,并成功地将该方法应用于三维编织材料的力学性能预测和几何结构虚拟仿真研究。

强度准则是强度研究的基本问题。随着复合材料的广泛应用,众多学者将各向同性材料的强度准则以新的表现形式应用于复合材料,这些强度准则有最大应力(应变)准则、Tsai-Hill 准则、Hoffman 准则、Tsai-Wu 多项式准则和比应变能密度准则。但是,由于三维编织复合材料的出现与应用相对较晚,对强度方面的有关问题,国内外研究很少。而对于最基本的强度准则来讲,则可以说并未建立适合于三维编织复合材料的强度准则。尽管国内外都有学者对这一问题进行了初步研究,但基本上是沿用现有的强度准则,并假定在平面应力状态加以考虑。由于现有准则都是针对传统层合板即二维材料提出来的,因此将它们直接运用在三维编织复合材料的强度校验中会产生一些问题。因此有必要通过理论研究与试验验证等手段,建立真正适合于三维编织复合材料的强度准则。

在现有准则的基础上,研究其三维表现形式,分析其运用情况,确定最适合于三维编织复合材料的强度准则,不失为一种较好的方法。有些学者采用Tsai-Hill 准则对三维编织复合材料的强度进行了计算。Tsai-Hill 准则的表达式是二维的,在三维编织复合材料的强度计算中,必须把三维应力状态转化为三个平面应力状态分别加以考虑。这样就无法反映三维编织复合材料的整体性能,而且使计算过程非常复杂。只有在比较小的编织角(θ≤15° )的情况下,该准则才能较好地应用于三维编织复合材料的强度计算。还有学者则在研究三维编织复合材料的强度时,把材料的基体和纤维束分别加以考虑:基体作为各向同性材料,采用Mises破坏准则判别基体的破坏状况;纤维束作为横观各向同性材料,采用Hoffman 强度理论进行判别。这种做法很明显忽略了基体与纤维束在三维编织复合材料的失效与破坏过程中的相互作用,同时计算过程也比较复杂,所预测的强度理论值与试验得到的结果相差较大。Tsai-Wu 多项式准则对于二维材料的强度问题有非常令人满意的结论,在自身理论上也预示了它们推广到空间应力状态的前景。

5 理论研究目前存在的问题

1) 目前还缺乏同时准确预测三维编织复合材料全部弹性性能的有效方法。

2) 现有的理论涉及纱线交叉的相互作用对复合材料的力学性能带来的影响的研究成果较少。

3) 非矩形横截面和中空结构的三维编织复合材料的力学性能分析方法有待进一步深入研究。

4) 缺乏完善的强度准则。

6 三维编织复合材料应用展望

三维编织增强体技术摆脱了对昂贵复杂的预浸工艺和高能耗热压罐的依赖,同时具有优良的层间强度和抗冲击强度,对制备具有复杂外形和高质量、高尺寸精度要求的航空构件十分有利。旋翼系统是直升机的关键动部件,其中部分结构件非常适合用三维编织复合材料技术,如柔性梁、空心管状桨叶大梁、桨毂中央件等。目前我们应该抓住有利时机,借助国内在三维编织方面有较深研究的科研院所和厂家,开展这方面的技术研究和应用。这将会大大缩短我国与发达国家的复合材料工业的差距,能够为我国航空工业水平的迅速提高走出一条捷径。