基于AMESim仿真的直升机燃油箱惰化仿真分析

2020-04-14韩杨

韩 杨

(中国直升机设计研究所,江西 景德镇 333001)

0 引言

飞机燃油系统起火或爆炸是导致飞机失事的主要原因之一,飞机燃油箱的防火防爆能力关系到飞机整体的生存能力及机上工作人员和乘客的人身安全[1,2]。因此,燃油箱惰化技术应运而生。

燃油箱惰化是采用一系列技术措施,使飞机燃油箱气相空间的氧浓度在整个飞行过程中低于支持燃油箱中的燃油和燃油蒸汽燃烧或爆炸所需要的氧浓度[3]。现代固定翼飞机多利用机载制氮系统产生的富氮气体冲洗燃油箱上部气相空间,使气相空间的氧浓度低于所要求的极限氧浓度值。有研究表明,当燃油箱中气相空间的氧气浓度低于9%时,即使有点火源或在被23mm口径燃烧弹击中的情况下也不会发生燃烧或爆炸。

本文采用仿真软件AMESim搭建了直升机燃油箱冲洗惰化的系统模型。通过数值仿真得到冲洗惰化平均氧浓度变化的一般规律;同时进行全包线冲洗惰化仿真,观察直升机冲洗惰化效果;分析冲洗惰化一维仿真的特点。本文研究结果可为直升机燃油箱惰化系统的工程设计提供参考依据。

1 燃油箱惰化数学模型

1.1 基本假设

1)富氮气体、气相空间中的氧气和氮气、燃油蒸汽及其混合气体可视为理想气体;

2)燃油箱为大空间结构,相对进出口的流通面积大,流阻小,进出口的压力相差不大,因此将富氮空气视为不可压气体,即进出口体积流量相等;

3)富氮气体温度与燃油温度相等;

4)在任意压力下,富氮气体流量恒定;

5)燃油中溶解氧不溢出;

6)富氮气体充入燃油箱气相空间后与空间内原有的气体充分混合;

7)流出燃油箱的气体的氧浓度就等于气相空间的氧浓度[4]。

1.2 惰化模型建立

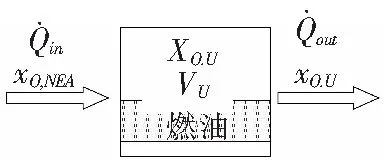

单舱燃油箱冲洗惰化过程如图1所示。

图1 单舱冲洗惰化示意图

由于流入和流出燃油箱的体积流量相等,即:

(1)

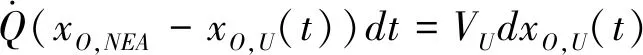

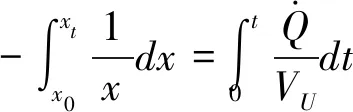

根据氧气的守恒,在dt微元时间内净流入燃油箱的氧气体积等于气相空间内氧气体积的变化,列出微分方程如下:

VU(XO,U(t)+dx(O,U)(t))-VUxO,U(t)

(2)

将公式(1)代入到公式(2)并化简得:

(3)

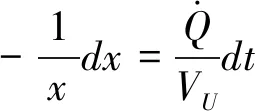

令x=xO,NEA-xO,U(t),则dx=-dxO,U(t),代入公式(3)得:

(4)

对公式(4)进行积分:

(5)

积分得:

(6)

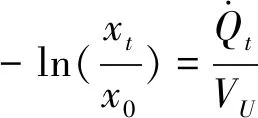

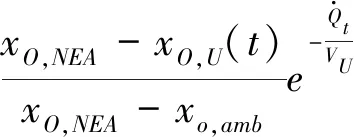

将x0=xO,NEA-xo,amb,xt=xO,NEA-xO,U(t)代入上式,其中xo,amb为外界大气环境氧浓度,由上式可得:

(7)

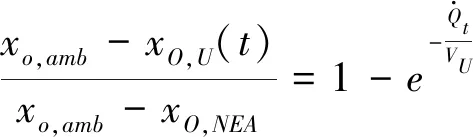

将上式左侧转化为燃油箱惰化率的形式,得:

(8)

通过上式就可以求出冲洗惰化过程中气相空间氧浓度xO,U随时间t的变化情况。同时,结合公式(1)以及公式(2),则上式可以写成无量纲参数形式,式中IR为惰化率,VTE为体积置换次数[5]。

IR=1-e-VTE

(9)

2 基于AMESim的模型建立

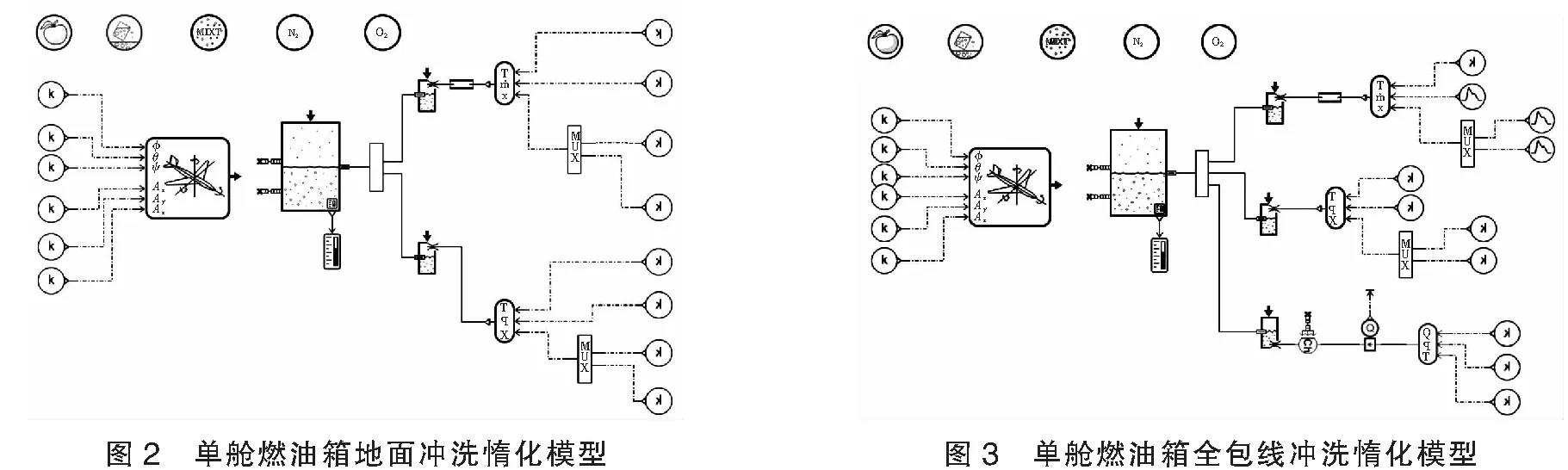

根据以上数学模型,分别建立单舱燃油箱地面冲洗惰化和单舱燃油箱在全包线下的冲洗惰化仿真两种模型。

2.1 单舱燃油箱地面冲洗惰化

在AMESim仿真软件的Sketch mode中从Gas Mixture子模库以及Aircraft Fuel System子模库等选择元件模型完成简化模型的搭建如图2。

在Sketch mode中完成系统仿真模型后,进行仿真模型的选择和参数设定,包括燃油箱形状、体积、燃油箱内气体成分、各组分浓度、燃油箱内部温度等。同时需要设定燃油箱入口冲入氮气的温度、浓度、流量,燃油箱出口处压力、温度以及出口处外界气体的浓度。

2.2 单舱燃油箱在全包线下的冲洗惰化仿真

在AMESim仿真软件的Sketch mode中从Gas Mixture子模库以及Aircraft Fuel System子模库等选择元件模型完成简化模型的搭建如图4。模型二与模型一对比,模型二增加了一路燃油泵,控制惰化过程中燃油箱中燃油的消耗速率等。同时模型二中信号的输入方式也有所变化。

在Sketch mode中完成系统仿真模型后,进行仿真模型的选择和参数设定,设置内容与单个燃油箱地面冲洗惰化相似,但是要将全包线下外界大气压力的变化、富氮气体浓度的变化以及流量变化等以函数的形式进行输入,同时要增加燃油泵参数设定以及燃油消耗速度设定。

3 仿真结果及分析

3.1 单舱燃油箱地面冲洗惰化仿真分析

3.1.1 浓度一定,流量改变的情况下,冲洗惰化速率的变化情况

地面状态下,富氮气体浓度为95%,冲洗流量分别为33.3×10-3m3/s、2.22×10-3m3/s、1.11×10-3m3/s。数值计算所得的体积氧浓度随时间变化的关系如图4所示。

由图4可知,三种流量的富氮气体使气相空间内的体积氧浓度下降到9%的时间分别为950s、1450s、2850s。这组数据充分说明富氮气体在浓度相同的情况下,冲洗流量越大,所需的时间越少,效率越高。

将所得到的数据做无量纲处理,即惰性气体需求量与油箱气体空间体积比值(即VTE:体积置换次数)(如图5)。从图5中可看出,三条曲线基本重合。这说明,富氮气体的浓度一定时,体积置换次数与富氮气体冲洗流量无关,即说明富氮气体需求量相同。由此可知,对空燃油箱A进行富氮气体浓度95%的冲洗惰化并使体积氧浓度到达9%以下所需的富氮气体体积为1.8倍燃油箱A体积。

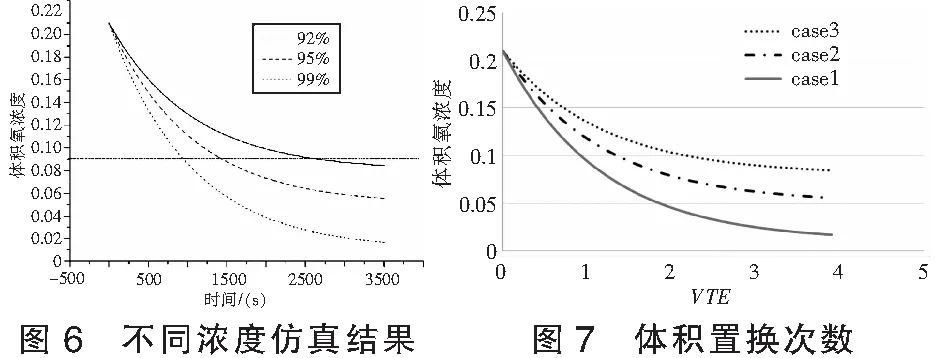

3.1.2 流量一定,浓度改变的情况下,冲洗惰化速率的变化情况

地面状态下,分别以浓度为99%、95%、92%的富氮气体对燃油箱进行冲洗,并保证冲洗流量为。数值计算所得的氧体积浓度随时间变化的关系如图6所示。

从图6中可以看出,三种浓度的富氮气体使气相空间内体积氧浓度下降到9%的时间分别为900s、1500s、3500s。这组数据充分说明在单位时间内冲洗流量相同的情况下,富氮气体浓度越高,所需要的时间越少,效率越高。

对所得到的数据做无量纲化处理,处理结果如图7所示。从图可知,富氮气体浓度越高,所需的置换次数越少,所需要的富氮气体总量越少;但所需富氮气体浓度越高,对机载制氮系统的制氮效率要求越高。

3.2 单舱燃油箱全包线冲洗惰化仿真。

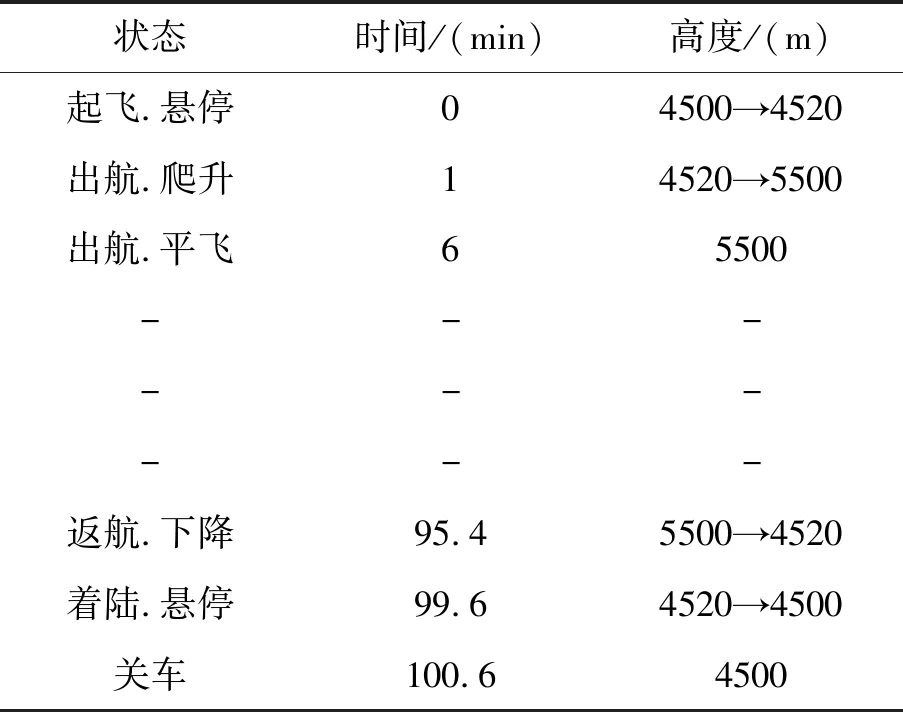

选取某一工况下完整飞行包线,包线如表1所示。

表1 飞行包线

在先前阶段的研究中,为了提高富氮气体利用率,降低机载制氮系统的压力,对直升机在各个不同阶段的富氮气体需求量进行了分析,现按照所得结果对此仿真进行边界条件设置。

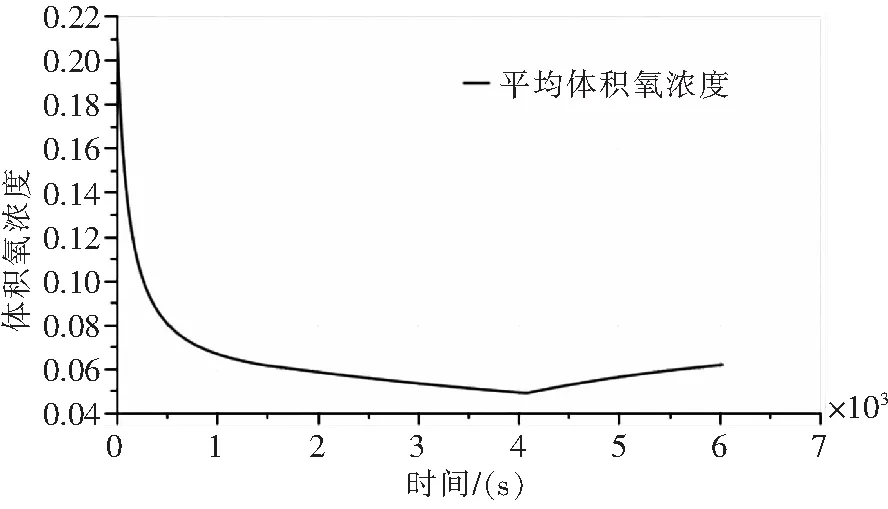

选取载油率为95%的燃油箱A,在整个飞行包线内:起飞爬升阶段以5kg/h,氮气浓度为95%的富氮气体进行冲洗;在平飞巡航阶段以1kg/h,氮气浓度为98%的富氮气体进行冲洗;在俯冲降落阶段以2.56kg/h,氮气浓度为91%的富氮气体进行冲洗。仿真结果如图8所示。

图8 全包线冲洗惰化仿真结果

从图8可以得知,如果从惰化开始,冲洗浓度以及冲洗流量达到了所设置的标准值,则在大约350s,燃油箱中体积氧浓度就可以下降到9%,在后续的冲洗惰化过程中,平均体积氧浓度始终维持在9%以下。在4100s,燃油箱上部气相空体积氧浓度到达最低,约为4.8%。随着直升机俯冲下降,进行冲洗的富氮气体浓度下降,燃油箱内体积氧浓度开始上升,最大浓度约为6.2%。因此,在整个飞行过程中,可以保证燃油箱始终处于惰化状态。

同时,AMESim完成计算的时间为10s左右,计算代价小,计算趋势稳定。

4 结论

结合燃油箱冲洗惰化的工作原理,对影响冲洗惰化的参数进行研究。研究结果表明富氮气体浓度以及富氮气体流量均可对惰化过程产生影响。同时,通过仿真可知直升机在指定飞行包线内按一定的惰化程序进行燃油箱惰化,基本能保证燃油箱始终都处于惰化状态。同时,采用AMESim进行仿真计算,代价小,计算趋势稳定,在短时研究周期中占有优势。